Was ist das Hochdruckgussverfahren (HPDC)

Haben Sie sich jemals gefragt, wie man komplexe Fahrzeugteile wie Motorblock, Antriebsstrang und Aufhängungskomponenten herstellt? Vergleichen Sie diese sperrigen Teile mit leichten Komponenten wie chirurgischen Werkzeugen in der medizinischen Industrie. Hochdruckguss, ein beliebtes Herstellungsverfahren, kann diese Produktreihe herstellen.

Was macht dieses Verfahren zu einem so beliebten Verfahren mit weit verbreiteten Anwendungen? Dies und mehr über die technischen Details des Prozesses finden Sie in diesem Artikel. Es erklärt das HPDC-Druckgussverfahren, seine Anwendung und seine Vorteile, damit Sie eine fundierte Entscheidung treffen können, ob das Verfahren für Ihre Fertigungsanforderungen geeignet ist.

Was ist Druckguss?

Hochdruckguss ist ein Prozess, bei dem geschmolzenes Metall in eine Form geleitet und verfestigt wird, um die gewünschte Komponente zu erhalten. Das geschmolzene Metall wird unter hohem Druck (im Allgemeinen hydraulischer Druck) in den Formhohlraum gedrückt, und eine starke Presse sichert es darin. Sobald die Erstarrung abgeschlossen ist, erfolgt die Entfernung des Gussstücks durch Öffnen der Form. Beim Auswerfen des Endprodukts wird die Matrize wieder für den nächsten Produktionszyklus verriegelt. Hochdruckgusswerkzeuge bestehen aus zwei Stahlblöcken, die die beiden Enden eines Formhohlraums bilden, der das gewünschte Objekt bildet.

Evolutionsgeschichte des Hochdruckgusses

Das Druckgussverfahren entstand Mitte des 19. Jahrhunderts für die Druckindustrie. Durch das Gießen einer Kombination aus Blei und Zinn in eine Stahlform wurden die Schlüssel von Druckmaschinen hergestellt. Danach gewann das Verfahren in verschiedenen anderen Branchen an Popularität. Die Verwendung mehrerer Formformen im Druckguss könnte eine vielfältige Produktpalette schaffen. Ab 1914 begann der Herstellungsprozess mit der Verwendung anderer Materialien wie Zink- und Aluminiumlegierungen (die in der heutigen Industrie häufig verwendet werden). Außerdem waren die meisten Legierungen, die die Industrie heute verwendet, Mitte der 1930er Jahre erhältlich.

Wie funktioniert Hochdruckguss?

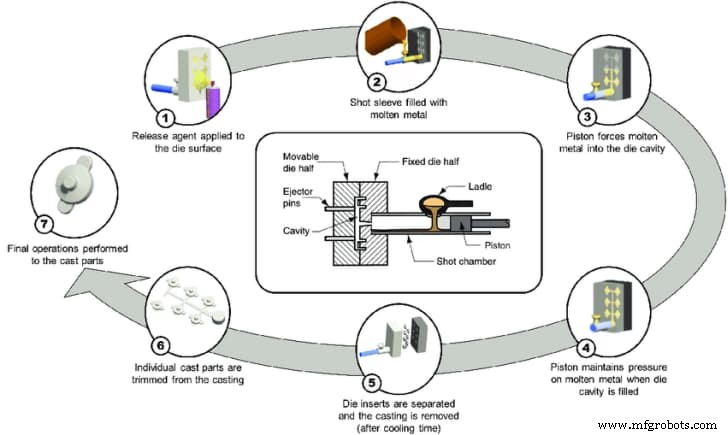

HPDC arbeitet in der Regel an den 4 Prozessen Formvorbereitung, Einspritzung, Auswurf und Nachbehandlung. Es kann Abweichungen im Verfahren geben, um unterschiedlichen Produktanforderungen gerecht zu werden. Diese Verbesserungen umfassen Vakuum-Druckguss, Slow-Fill-Druckguss und halbfeste Metallverarbeitung (SSM) usw. Die allgemeinen Verfahrensschritte sind jedoch wie folgt:

1. Formvorbereitung

Zu Beginn des Produktionszyklus ist es wichtig, die Druckgussform zu reinigen, um Verunreinigungen zu entfernen. Schmieren Sie dann die Innenwände der Form. Dies reguliert die Temperatur der Form und ermöglicht eine einfache Entnahme des gegossenen Produkts.

2. Injektion

Gießen Sie das geschmolzene Metall in eine Schusskammer und spritzen Sie es dann in die Form. Es gibt 2 Methoden, bei denen dieser Injektionsprozess stattfinden kann. Dies sind Heißkammer- und Kaltkammerinjektion.

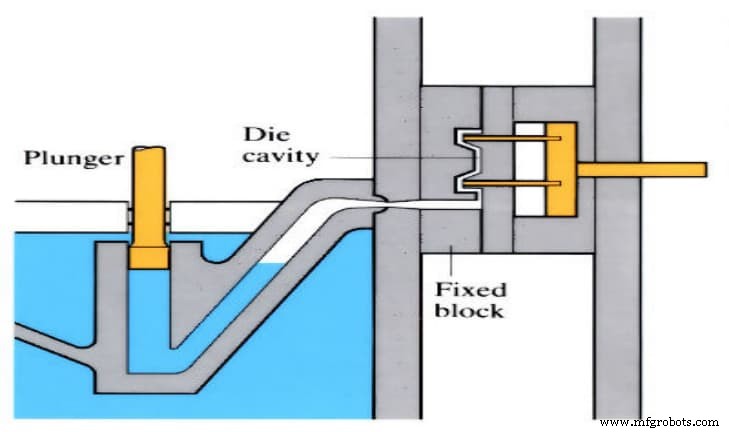

Heißkammerinjektion

Tauchen Sie bei dieser Methode das Injektionssystem in den Schmelzofen ein. Das geschmolzene Metall gelangt durch den Schusskolben in die Düse und danach in die Matrize. Diese Methode eignet sich für Metalle wie Zink, Magnesium und Blei.

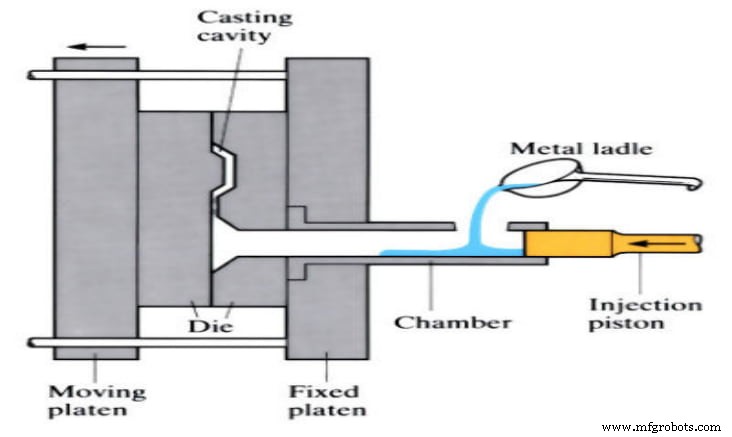

Kaltkammerinjektion

Gießen Sie bei dieser Methode das geschmolzene Metall von Hand oder durch einen automatisierten Mechanismus in eine Kaltkammerhülse. Drücken Sie dann einen Hydraulikkolben durch die Hülse. Dieser Kolben dichtet die Öffnung ab und zwingt das Metall in die Matrize. Entfernen Sie nach Abschluss der Erstarrung den Kolben und öffnen Sie dann die Matrize, um den Hohlraum auszuwerfen. Dieses Verfahren eignet sich für Feststoffe mit hohen Schmelzpunkten wie Aluminium, Messing und Magnesium. Das Kaltkammerverfahren verwendet darüber hinaus entweder horizontales Einspritzen oder vertikales Einspritzen.

Magnesium kann sowohl mit dem Kaltkammer- als auch mit dem Heißkammer-Injektionsverfahren arbeiten. Typischerweise werden kleine und komplizierte Teile durch Heißkammermaschinen hergestellt, da diese Maschinen Größenbeschränkungen haben. Darüber hinaus sind Hochdruck-Zinkdruckgussteile in der Regel fester als Aluminium-Druckgussteile.

Der Einspritzvorgang erfolgt bei beiden Verfahren bei hohen Drücken, die typischerweise zwischen 1.500 und 25.000 PSI liegen. Dieser Vorgang läuft in Sekundenbruchteilen ab. Die Form muss vollständig abgedichtet und unter diesem hohen Druck gehalten werden, damit die Verfestigung stattfinden kann. Hydraulische Drücke können alle in der Form eingeschlossenen Gase komprimieren und die Erstarrungsschrumpfung während des Abkühlprozesses zuführen. Kräfte bis zu 4000 Tonnen sind im Handel erhältlich, um die Matrize zu sichern und den hohen Drücken standzuhalten.

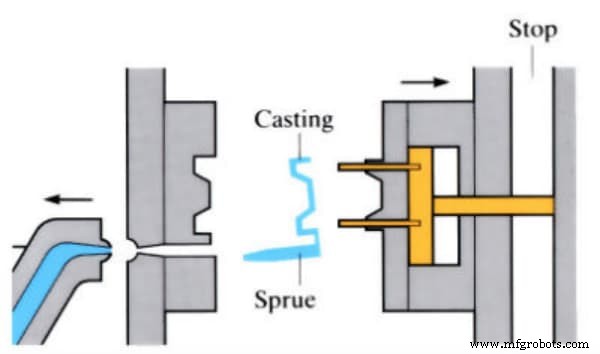

3. Teileentfernung

Nachdem Sie sichergestellt haben, dass das gesamte geschmolzene Metall erstarrt ist, entfernen Sie den Hohlraum aus der Form. Auswerferstifte können die Kavität freigeben. Die Auswerferstifte befinden sich typischerweise am beweglichen Ende der Form und drücken das erstarrte Gussteil aus der Kavität heraus.

4. Trimmen

Der letzte Schritt des Hochdruckgusses beinhaltet die Entfernung von überschüssigem Material aus dem Produkt und der Form. Ein Trimmwerkzeug, eine Säge usw. können den Trimmvorgang durchführen. Darüber hinaus können die Metallschrotte in nachfolgenden Produktionszyklen wiederverwendet und recycelt werden.

Wenn Sie nach mehr Druckguss suchen, könnte Sie unser Leitfaden zum Niederdruck-Druckguss interessieren, um Ihr Wissen zu erweitern!

Vorteile des Hochdruckgusses

Hochdruckguss ist ein beliebtes Verfahren in verschiedenen Branchen aufgrund seiner zahlreichen Vorteile im Vergleich zu anderen Herstellungsverfahren. Nachfolgend sind einige der Vorteile aufgeführt.

– Höhere Produktionsraten

Hochdruckgussverfahren führen zu höheren Produktionsraten als Niederdruck- oder Schwerkraftguss. Die Verwendung von Hochdruck ermöglicht das Einspritzen von geschmolzenem Metall bei hohen Geschwindigkeiten, was zu höheren Produktionsraten führt. Dadurch wird dieser Prozess in der Massenfertigung beliebt.

– Teile von guter Qualität hergestellt

Abgesehen davon liefert Hochdruckguss eine gute Qualität in Bezug auf Maßhaltigkeit und hervorragende Oberflächengüte. Die hochpräzisen Produkte benötigen keine zusätzlichen Trimmprozesse, die zeitaufwändig und kostspielig werden können. Eine gute Oberflächengüte erleichtert den Beschichtungsprozess. Zu den Vorteilen von Druckgussprodukten zählen darüber hinaus eine hervorragende Gleichmäßigkeit und optimale mechanische Eigenschaften.

– Dünnwandige Produkte

Die hohen Drücke bei diesem Druckgussverfahren können dünnere Querschnitte ermöglichen als bei jedem anderen Gussverfahren. Wandstärken unter 0,40 mm sind je nach Anforderung und Bauteilgröße möglich. Die dünnen Wände helfen bei einer Gewichtsreduzierung der Produkte. Es ermöglicht auch das Hinzufügen von Einsätzen (auch als „Co-Cast“-Teile bezeichnet) wie Schrauben und Auskleidungen innerhalb des Produkts während des Gießprozesses. Somit hilft es, die Anzahl der Komponenten während der Montage zu reduzieren.

– Erzielen Sie ein komplexes Design

Das Druckgussverfahren ermöglicht die Verwendung verschiedener Werkzeugformen. Flexibilität bei den Formformen bedeutet, dass komplexe Teile während des Gießprozesses hergestellt werden können, was bei komplexen Baugruppen hilft.

– Langlebige Stanzformen

Die im Prozess verwendeten Matrizen haben eine lange Lebensdauer, was bedeutet, dass sie in mehreren Produktionszyklen wiederverwendet werden können. Dies reduziert die Stückkosten des Druckgussprodukts.

Anwendungen des Druckgusses

Aufgrund der überlegenen Qualität der durch HPDC erhaltenen Produkte hat das Verfahren verschiedene kritische Anwendungen in einer Vielzahl von Branchen gefunden.

– Automobilindustrie

Hochdruckguss kann verschiedene Aluminium- und Magnesium-Strukturbauteile für Kraftfahrzeuge herstellen. Es stellt Teile wie Motorblöcke, Getriebegehäuse, Ölwannen, Motorhalterungen und Strukturteile wie Fahrzeugquerträger her.

– Medizinische Industrie

Es ist auch eine beliebte Technik zur Herstellung leichter chirurgischer Instrumente in der medizinischen Industrie. Darüber hinaus werden auch medizinische Geräte und hochproduktive Bildgebungsgeräte, Infusionspumpen usw. mit dem HPDC-Verfahren hergestellt.

– Luft- und Raumfahrtindustrie

Aufgrund der Fähigkeit zur Herstellung komplexer und komplizierter Designs und der Automatisierung ist dieses Verfahren in der Luft- und Raumfahrtindustrie sehr beliebt. Legierungen aus Aluminium, Zink und Magnesium werden zur Herstellung von Triebwerksteilen für Luft- und Raumfahrtanwendungen verwendet.

RapidDirect – Kundenspezifischer Hochdruckgussservice

Es ist wichtig, den richtigen Herstellungsprozess und das richtige Know-how für Ihre Produkte zu wählen. Bei RapidDirect bieten wir Ihnen Zugang zu einem Team professioneller Ingenieure mit umfassender Erfahrung in Druckguss-Dienstleistungen. Das Fachwissen unseres Arbeitsteams versetzt uns in eine bessere Position, um Sie zu beraten und Ihre Fragen zu beantworten.

Wir verfügen über leistungsstarke Produktionsanlagen und fortschrittliche Einrichtungen zur Herstellung hochwertiger Produkte. Darüber hinaus haben wir eine kurze Lieferzeit und bieten schnelle Online-Angebote und eine kostenlose DFM-Analyse beim Hochladen einer Designdatei. Sie können sicher sein, dass wir das Beste zu wettbewerbsfähigen Marktpreisen anbieten.

Häufig gestellte Fragen

F1. Warum heißt es Druckguss?Der Grund dafür ist der Prozess, der Chips verwendet. Matrizen sind Stahlformen, die hauptsächlich durch CNC-Bearbeitung hergestellt werden, in die flüssiges Metall eingespritzt wird. Es ist in zwei Hälften geteilt:eine feste Hälfte, die mit der Gießmaschine gekoppelt ist, und eine bewegliche Auswerferhälfte.

F2. Wie unterscheidet sich der Druckguss von anderen Gießverfahren?Druckgussteile haben viele der gleichen Vorteile wie Schwerkraftgussprodukte, wie z. B. die Steifigkeit, das Aussehen und die Haptik des massiven Metalls; geprüfte Dauerfestigkeitseigenschaften; gute Schalldämpfungsfähigkeiten; eingebaute EMI-Abschirmung für elektronische Anwendungen. Insbesondere der Druckguss ermöglicht jedoch eine schnelle Produktion mit ausgezeichneter Maßgenauigkeit, wodurch häufig die Notwendigkeit einer maschinellen Bearbeitung entfällt. Darüber hinaus erfordert der Sandguss für jede Produktion eine neue Form, während der Dauerformguss im Vergleich zum HPDC-Guss langsamer ist.

F3. Was ist der Unterschied zwischen Niederdruck- und Hochdruckguss?LPDC hat Druckbereiche zwischen 0,08–0,15 MPa, während HPDC einen Bereich zwischen 30–70 MPa hat. Die Produktionsraten in LPDC sind durchschnittlich mit einem langsamen Gießzyklus. Während HPDC höhere Produktionsraten mit schnelleren Gießzyklen hat. HPDC produziert Produkte mit Porosität und einer guten Oberflächenbeschaffenheit. Andererseits erzeugt LPDC keine Porosität im Inneren des Gussstücks, aber seine Oberflächenbeschaffenheit ist durchschnittlich.

Industrietechnik

- Was ist der Flanschschmiedeprozess

- Was ist das Aluminium-Extrusionsverfahren?

- Was sind die Vorteile des Sandstrahlens?

- Was gehört zum Herstellungsprozess?

- Was ist der Seifenherstellungsprozess?

- Feinguss vs. Druckguss:Was sind die Unterschiede?

- Sandguss vs. Druckguss:Was sind die Unterschiede?

- Was ist der Prozess des CNC-Drehens?

- Die Einfachheit des Schwerkraftgusses

- Was ist eine Druckgussmaschine?