14 Tipps zur Minimierung des Schweißverzugs

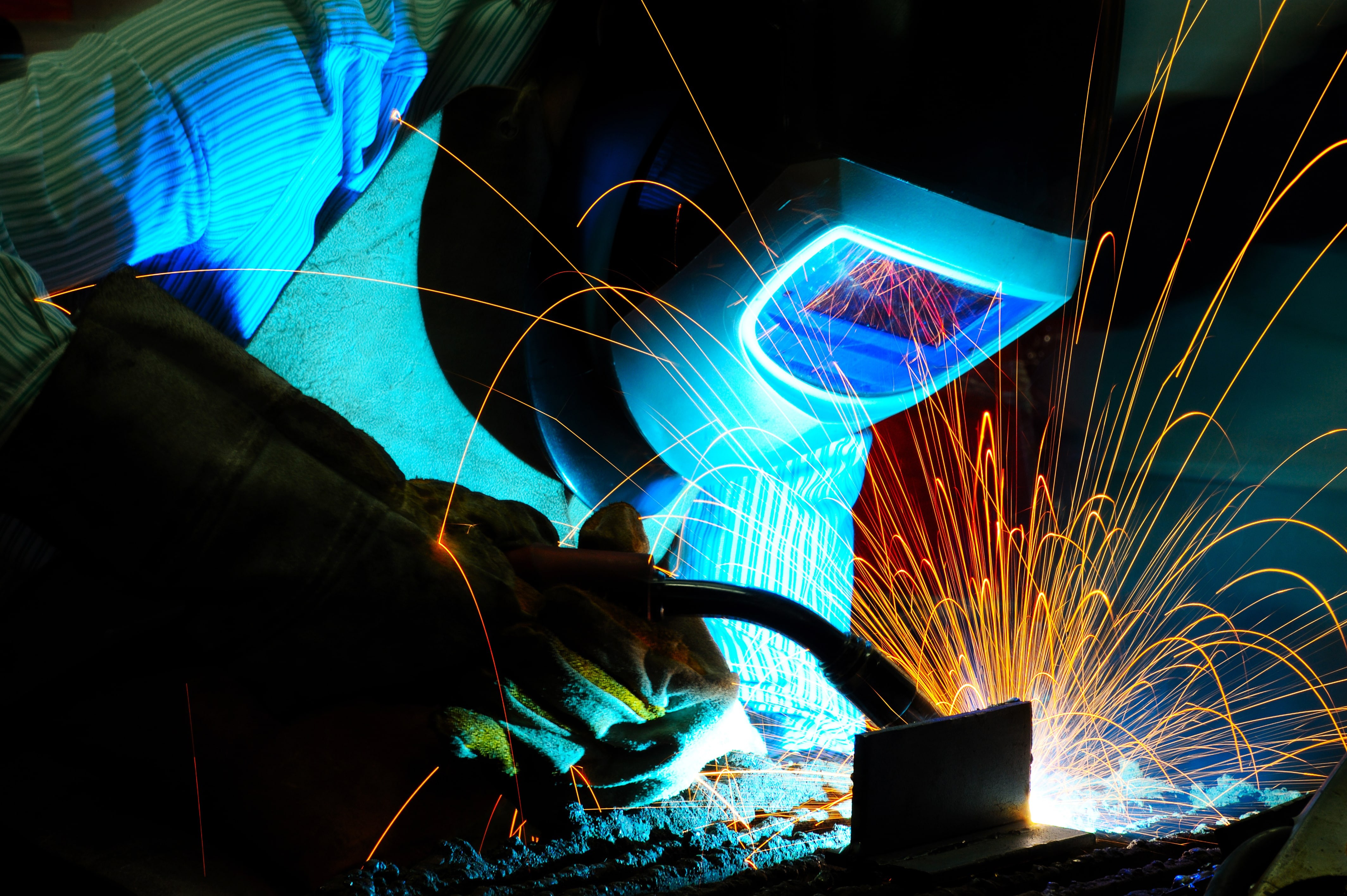

Während des Schweißvorgangs dehnen sich das Schweißgut und das angrenzende Grundmetall während des gesamten Erwärmungs- und Abkühlungszyklus aus und ziehen sich zusammen . Während dieser Zyklen ist es unvermeidlich, dass aufgrund der Bewegung des Metalls eine gewisse Verzerrung auftritt. Es ist jedoch wichtig, Schritte zu unternehmen, um diese Verzerrung wann immer möglich zu minimieren. Hier sind einige Tipps zur Minimierung des Schweißverzugs.

Während des Schweißvorgangs dehnen sich das Schweißgut und das angrenzende Grundmetall während des gesamten Erwärmungs- und Abkühlungszyklus aus und ziehen sich zusammen . Während dieser Zyklen ist es unvermeidlich, dass aufgrund der Bewegung des Metalls eine gewisse Verzerrung auftritt. Es ist jedoch wichtig, Schritte zu unternehmen, um diese Verzerrung wann immer möglich zu minimieren. Hier sind einige Tipps zur Minimierung des Schweißverzugs.

1. Größe der Schweißnaht

Es ist wichtig, ein Überschweißen zu vermeiden. Je größer die Schweißnaht, desto größer die auftretende Schrumpfung. Die Sicherstellung, dass die Schweißnaht die richtige Größe hat, minimiert Verformungen und spart Schweißgut und Zeit.

2. Unterbrochenes Schweißen

Durch intermittierendes Schweißen anstelle von kontinuierlichen Schweißnähten wird die Menge an verwendetem Schweißmetall minimiert. Dadurch wird wiederum der Verzug während des Schweißvorgangs minimiert.

3. Weniger Schweißlagen

Während des Schweißvorgangs wird sich mit jedem Schweißdurchgang Schwindung ansammeln. Daher führt eine geringere Anzahl von Durchgängen zu einer geringeren Verzerrung. Versuchen Sie, eher wenige große Schweißdurchgänge als viele kleine Durchgänge auszuführen.

4. Schweißplatz

Es ist wichtig, Schweißnähte in der Nähe der neutralen Achse oder der Mitte des Teils zu platzieren. Diese Platzierung führt zu einer geringeren Hebelwirkung für Schrumpfkräfte, um die Platten aus der Ausrichtung zu ziehen. Wenn Sie vermeiden, die Platten aus der Ausrichtung zu ziehen, wird die Verzerrung des Produkts minimiert.

5. Balance um die neutrale Achse

Balancieren Sie Ihre Schweißnähte um die neutrale Achse des Produkts und schweißen Sie auf beiden Seiten der Platte, um eine Schrumpfkraft durch eine andere auszugleichen. Dieses Gleichgewicht minimiert Verzerrungen, da die Kräfte einander entgegenwirken.

6. Backstep-Schweißtechnik

Die Verwendung der Backstep-Schweißtechnik beinhaltet im Allgemeinen das Schweißen von links nach rechts, während jedes Wulstsegment von rechts nach links abgelegt wird. Wenn jedes Wulstsegment platziert wird, dehnen sich die erhitzten Kanten aus und trennen die Platten vorübergehend. Wenn sich die Wärme jedoch nach außen bewegt, bringt die Ausdehnung entlang der Kanten die Platten wieder zusammen. Aufeinanderfolgende Sicken bewirken, dass sich die Platten während des gesamten Prozesses immer weniger ausdehnen, da die vorherigen Schweißnähte eine Einschränkung verursachen. Diese Technik minimiert den Verzug während des Schweißvorgangs.

7. Teile voreinstellen

Durch ein paar Probeschweißungen zu Beginn können Sie die Menge an Voreinstellung ermitteln, die für frühere Schweißnähte erforderlich ist. Sie können diese Informationen dann verwenden, um Teile vor dem Schweißen voreinzustellen, damit die Schrumpfung für Sie funktioniert. Diese Kontrolle der Schrumpfung minimiert die Verformung Ihres Produkts.

8. Alternative Schweißsequenz

Eine sorgfältig geplante Schweißsequenz kann dazu beitragen, den Verzug zu minimieren. Während des Zusammenbaus schrumpft die Struktur an einer Stelle und wirkt der Schrumpfung an einer anderen entgegen. Diese Gegenwirkung schafft ein Gleichgewicht, das Verzerrungen verhindert.

9. Klemmung

Durch die Verwendung von Klemmen werden die Teile in der gewünschten Position fixiert und gehalten, bis das Schweißen abgeschlossen ist. Obwohl das Entfernen der Klemmen zu einer minimalen Verformung führen kann, verursacht es deutlich weniger Verformung als eine Bewegung während des Schweißens.

10. Peening

Peening ist der Vorgang, bei dem mit dem hinteren Teil eines Hammers auf ein Produkt geschlagen wird. Das Hämmern der Schweißraupe dehnt sie und baut Spannungen ab, wodurch Verzerrungen minimiert werden. Es sollte jedoch sorgfältig durchgeführt werden und nicht im letzten Durchgang ausgeführt werden, wo es einen möglichen Riss überdecken kann.

11. Thermischer Stressabbau

Eine weitere Technik zum Abbau von Spannungen, um die Verformung zu minimieren, ist der thermische Spannungsabbau. Dieser Prozess beinhaltet ein kontrolliertes Erhitzen des Schweißteils auf eine erhöhte Temperatur, gefolgt von einem kontrollierten Abkühlen. Diese Temperaturkontrolle reduziert Spannungen, die auf das Produkt ziehen.

12. Minimieren Sie die Schweißzeit

Je länger der Schweißprozess dauert, desto größer ist die Wahrscheinlichkeit von Verformungen. Die Minimierung Ihrer Schweißzeit ist eine gute Möglichkeit, Schweißverzug zu reduzieren. Die Verwendung von mechanisierten Schweißgeräten reduziert die Schweißzeit und den Verzug.

13. Wassergekühlte Jig

Die Verwendung einer wassergekühlten Spannvorrichtung ist ein effektives Werkzeug zur Minimierung von Verformungen beim Blechschweißen. Das Werkzeug leitet Wärme von den geschweißten Komponenten ab und lässt während des Schweißens Wasser durch die Rohre zirkulieren. Bei diesem Vorgang werden auch Klemmen verwendet, um die Verzerrung zu minimieren.

14. Starker Rücken

Ein Strongback ist ein Werkzeug, das verwendet wird, um den Verzug beim Stumpfschweißen von Blechen zu kontrollieren. Klammern werden an die Kante einer Platte geschweißt, während Keile unter die Klammern getrieben werden, um die Kanten in Ausrichtung zu zwingen, während sie sie während des Schweißens halten. Dieses Werkzeug kann dazu beitragen, Verzerrungen in diesem speziellen Schweißprozess zu reduzieren.

8 prominente Mythen der Metallherstellung entlarvt

Warum sollte ein Metallverarbeitungsunternehmen mein gesamtes Projekt abwickeln?

Industrietechnik

- Allgemeine Tipps zur Fehlerbehebung

- 6 Schweißtipps für die Anlagenwartung

- Tipps und Tricks zum Schweißen von Inconel

- Roboterschweißproduktivität:Tipps zur Vermeidung einer schlechten Drahtzufuhr

- Ein kurzer Überblick:Kostensparende Schweißtipps für Ihr nächstes Schweißprojekt

- Ein Leitfaden zum Bleischweißen:Tipps und Techniken

- Stichschweißen vs. Nahtschweißen

- Schweißen am Arbeitsplatz:4 Sicherheitstipps für die Metallbearbeitung

- Top-Tipps zum Schweißen von Aluminium

- Sicherheitstipps für das Schweißen von Kraftstofftanks