Best Practices für Schweißkontaktspitzen und -düsen

Viel Zeit und Geld wird für Kontaktdüsen und Düsen aufgewendet, daher ist es wichtig zu prüfen, wie dieser Prozess am besten genutzt werden kann. Dieser Artikel wird dazu beitragen, ein tieferes Wissen über Schweißkontaktspitzen und -düsen zu vermitteln.

Kontakttipps

Kontaktspitzen sind dafür verantwortlich, den Draht zu führen und den Strom vom Leiterrohr (auch Schwanenhals genannt) durch den Zusatzdraht und zum Werkstück zu übertragen. Sie sind für die aktuelle Übertragung und das Drahtzielen verantwortlich.

Zu verstehen, wie Sie Ihre Stromdüse optimal leistungsfähig halten, ist für die Anforderungen Ihrer Schweißanwendung von entscheidender Bedeutung.

Das für die Kontaktspitze gewählte Material ist wichtig, da ein Schweißbrenner-Verbrauchsmaterial die letzte Leitfähigkeitslinie im Schweißstromkreis zwischen dem Teil darstellt. Das bedeutet, dass die Auswahl des richtigen Materials für die Anforderungen Ihrer Produktionslinie ein qualitativ hochwertigeres Schweißprodukt liefert.

Die beliebten Materialien zur Auswahl sind Kupfer, Beryllium, Kupferzirkonium, versilbertes und hochbelastbares Silber.

Berylliumkupfer: vorteilhafte Eigenschaften, einschließlich Haltbarkeit, aber es wird als Verbrauchsmaterial in der Herstellung als giftig angesehen, so dass Ingenieure davor zurückschrecken, es zu verwenden.

Kupfer: hohe Leitfähigkeit, aber keine Härte, bessere Lichtbogeneigenschaften, was zu besserer Schweißqualität und weniger Ausbesserungen oder Nacharbeiten führt. Allerdings werden Sie eine reine Kupferspitze viel häufiger wechseln als Kupferzirkonium. Erhöhte Ausfallzeiten und weniger Durchsatz an der Schweißzelle.

Kupferzirkonium :größere Härte, aber weniger leitfähig.

Versilberte Kontaktspitzen :Verwendet eine Mikrometer-Silberbeschichtung, da sie sehr hart und leitfähig ist. Dies kann die Kontaktlebensdauer im Vergleich zu einer Standard-Kupferspitze um das 9-fache erhöhen. Es hat eine geringere Spritzerhaftung und eine glattere Bohrung als Ergebnis des Bohrprozesses, wodurch eine bessere Wärme- und Stromübertragung entsteht.

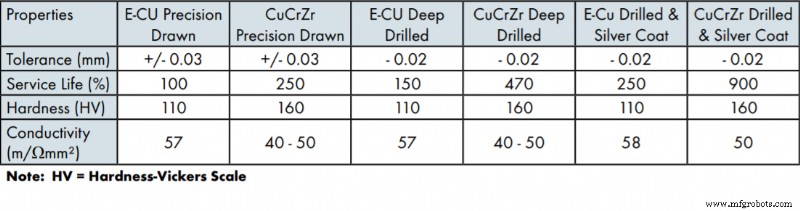

Die Kontakttipps von BINZEL haben folgenden Anhaltspunkt:

Bildnachweis:The Definitive Guide to Robotic Welding Torches by Abicor Binzel

Bildnachweis:The Definitive Guide to Robotic Welding Torches by Abicor Binzel

Entscheidung zwischen gezogenen und gebohrten Kontaktspitzen

Gezeichnet:ist ein gängiger Prozess zum Erstellen von Kontaktspitzen; es gibt mehr Variation und weniger Toleranzkontrolle. Kupfer wird aus einer langen Kupferstange gezogen und extrudiert und dann in die Kontaktspitze gekühlt. Dies ist kostengünstiger, da der Bohrschritt aus dem Produktionsprozess entfernt wird.

Gebohrt:Die Bohrung wird indiziert, gebohrt und aus einer massiven Form heraus bearbeitet, was der Öffnung eine größere Integrität verleiht. Extrudierte Kontaktspitzen halten nicht so lange wie gebohrte Spitzen.

Unterschiede zwischen gezogen und gebohrt:

Die Integrität und Wiederholbarkeit der Kontaktspitzengröße ist der wahre Unterschied zwischen gezogenen und gebohrten Kontaktspitzen.

Beispielsweise ist eine 0,045-Zoll-Kontaktspitze, die durch einen Ziehprozess hergestellt wird, anfälliger für Fehler sowohl bei der Bohrungsgröße als auch bei der Oberflächenbeschaffenheit. Der Draht, der immer einen Guss hat, trifft nur auf die höchsten Punkte der Spitzenausführung, sodass er normalerweise auf einer Seite verschleißt.

Außerdem ist der gezogene Prozess nicht so zuverlässig wiederholbar oder präzise wie der gebohrte Prozess. In der Spitzenbohrung gibt es Fehlergrenzen, da eine Kontaktspitzenbohrung von 0,045 Zoll so groß wie 0,049 Zoll oder so klein wie 0,042 Zoll sein kann.

Diese Inkonsistenz kann zu Lichtbogenstarts geringer Qualität, Nacharbeit und verringertem Durchsatz führen. Es kann auch zu einem Drahtbruch führen, wenn der Draht vollständig aus der Schweißverbindung herauswandert und aufgrund inkonsistenter Toleranzen Ausschuss im Teil verursacht.

Düsen

Eines der häufigsten Probleme mit Düsen ist die Bildung von Spritzern. Bei einer schlechten Düse bilden sich in kurzer Zeit große Spritzermengen. Siehe unten.

Bildnachweis:The Definitive Guide to Robotic Welding Torches by Abicor Binzel

Die Materialauswahl ist auch bei der Auswahl der richtigen Düsen unerlässlich; Je hitzebeständiger das Material ist, desto weniger Spritzer bilden sich an der Seite der Düse. Siehe unten.

Bildnachweis:The Definitive Guide to Robotic Welding Torches by Abicor Binzel

Beispielsweise hält reines Kupfer- oder Messingmaterial mit der Schweißdüse aufgrund ihrer spritzer- und hitzebeständigen Eigenschaften nicht so lange wie ein härter beschichtetes Düsenmaterial wie eine vernickelte oder verchromte Düse (vergleiche das erste Bild einer Messingdüse oben mit dem zweites Bild).

Typischerweise finden Sie ein härteres leitfähiges Material, das vor Spritzern schützt und weniger Ablagerungen erleidet, wie z. B. Nickel. Dies bietet weniger Rieszyklen und letztendlich eine höhere Produktivität.

Aufsteckdüsen im Vergleich zu Gewindedüsen

Es gibt zwei Arten von Düsen:Aufsteck- und Gewindedüsen. Die Kosten-Nutzen-Analyse führt in der Regel zu Ausfallzeiten, da dies Geld kostet, den Durchsatz beeinträchtigt und verhindert, dass der Roboter einen Return on Investment (ROI) erzielt.

Slip-on :Es wird angenommen, dass Aufsteckdüsen leichter an- und abzuziehen sind, sie können sich jedoch mit der Zeit lockern und Porosität in der Schweißnaht verursachen. Sie sind auch beim Fackelreiben nicht wirksam.

Verknüpft: Das Risiko wird auf nicht existent minimiert. Es gibt eine Feingewindeoption und eine Grobgewindeoption. Beide Ausführungen bieten gegenüber Aufsteckdüsen mehr Vorteile, da sie weniger ausfallgefährdet sind.

Feingewindedüsen sind schwieriger zu installieren und zu entfernen (Verklemmen) und haben auch eine schwierigere Zeit im Umgang mit Schmutz und Spritzern.

Grobgewindedüsen haben keinen großen Einfluss auf Spritzer und Schmutz.

Kontaktieren Sie RobotWorx noch heute!

Zusammenfassend ist es wichtig, Folgendes zu verstehen:Verwenden Sie gezogene oder gebohrte Stromdüsen? Welche Härte und Leitfähigkeit haben Kontaktspitzen? Was ist das Spitzenmaterial und wie oft werden die Kontaktspitzen gewechselt? Düsenmaterial? Sind die Düsen mit Gewinde oder aufsteckbar? Wie oft müssen die Düsen gewechselt werden und wie hoch sind die Kosten?

Quelle:https://cdn2.hubspot.net/hubfs...

Industrieroboter

- Best Practices für synthetisches Monitoring

- Best Practices für Instandhaltungsleiter

- 6 Schweißtipps für die Anlagenwartung

- 12 Best Practices für eine erfolgreiche CMMS-Implementierung

- Tipps und Tricks zum Schweißen von Inconel

- Best Practices und Wartungstipps für die Hydraulik

- Best Practices für das Fertigungsmarketing für 2019

- Verschachtelungsdateien für das Blechschneiden:Tipps und Best Practices

- Top-Tipps zum Schweißen von Aluminium

- Sicherheitstipps für das Schweißen von Kraftstofftanks