Spritzguss-Auswerferstifte:Arten und Überlegungen

Die Einführung des Spritzgießens von Auswerferstiften in Fertigungsprozesse hat zu automatisierten Abläufen, einer verbesserten Produktionsgeschwindigkeit und effizienteren Produkten geführt. Es hat auch die Konsistenz in den Produktdesigns verbessert.

Trotz der Verbesserung der Herstellungsverfahren durch Spritzgießen gibt es jedoch viele Mängel in seinem Design, die optimiert werden müssen. Dies soll bessere und effektivere Produkte garantieren.

Daher befasst sich dieser Artikel mit dem Spritzgießen von Auswerferstiften und der Optimierung seines Designs, um effektivere Produkte zu erhalten.

Was sind Spritzguss-Auswerferstifte?

Auswerferstifte sind bei der Herstellung von Teilen von entscheidender Bedeutung. Sie sind ein integraler Bestandteil des Auswurfsystems in der Form, das das Endergebnis von Produkten in einem Spritzgießprozess bestimmt.

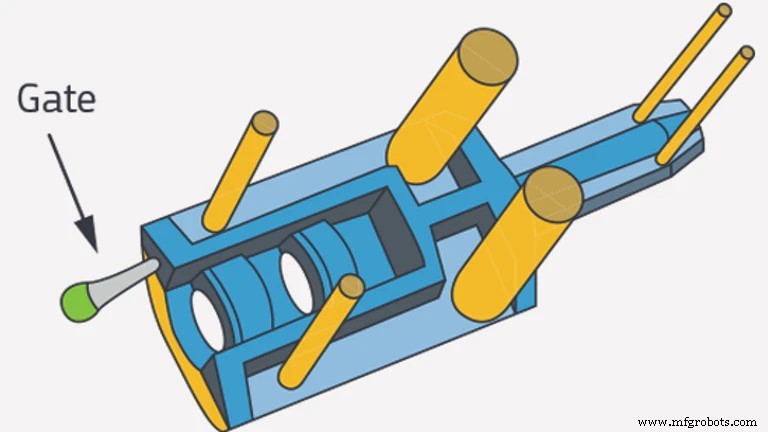

Spritzgießen ist ein Herstellungsverfahren, bei dem geschmolzener Kunststoff in eine Metallform gespritzt wird, um die Form der Form anzunehmen. Daher beinhaltet das Spritzgießen von Auswerferstiften das Entfernen der fertigen Teile aus den Werkzeugformen. Die Metallform besteht aus zwei Teilen:A- und B-Seite. Beim Abkühlen des geschmolzenen Materials in der Form werden beide Teile der Metallform getrennt, um das Entfernen des festen Kunststoffs zu ermöglichen. Spritzgusswerkzeuge werden so gebaut, dass beim Öffnen die A-Seitenhälfte angehoben wird und das Formteil und die B-Seite übrig bleiben.

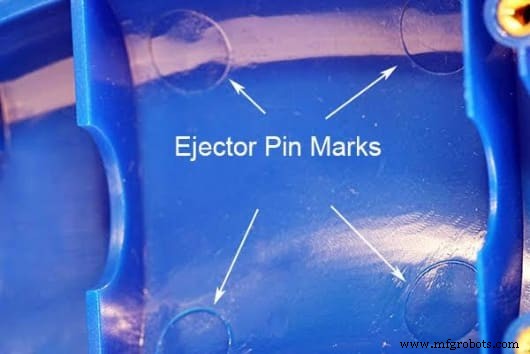

An der B-seitigen Hälfte einer Form befinden sich Auswerferstifte, von denen sie das Formteil aus der Form schieben. Die Stiftmarkierung einer Auswerferform wird üblicherweise als Delle auf fertige Produkte aufgedruckt.

Arten von Auswerferstiften

Es gibt viele Arten von Auswerferstiften, die bei der Produktherstellung verwendet werden. Unten sind die gebräuchlichsten Typen, die Sie ideal für den Prozess finden werden.

Durchgangsharte Auswerferstifte

Diese Auswerferstifte sind wärmebehandelt, um über den Durchmesser des Stifts hinweg eine gleichbleibende Härte zu gewährleisten. Durchharte Stifte können Betriebstemperaturen von bis zu 200 °C standhalten und eignen sich am besten für Kunststoffauswurfsysteme in Formen.

Einsatzgehärtete Auswerferstifte

Sie sind auch als Nitrid-H13-Stifte bekannt, sind viel härtere Stifte als die durchgehend harten Stifte und eignen sich für Druckguss-Auswerfersysteme in Formen. Einsatzgehärtete Stifte werden auf 65 – 70 HRC nitriert und halten Temperaturen über 200°C stand.

Schwarze Auswerferstifte

Die Hersteller haben diese Auswerferstifte entwickelt, weil die Nitrid H13-Stifte nicht bei Arbeitstemperaturen über 600 °C eingesetzt werden können. Der schwarze Auswerferstift ist mit einer schwarzen Oberflächenbehandlung beschichtet, wodurch er selbstschmierend ist und hohen Temperaturen von bis zu 1000 °C standhält. Es ist ein teurer Auswerferstift und eignet sich für ein Metallauswerfersystem in der Form für Automobile.

Überlegungen zum Spritzgussdesign

Eine Spritzgussform muss so konstruiert sein, dass sie wie geplant funktioniert. Ein Konstruktionsfehler kann zum Reißen oder Schrumpfen eines Teils führen, was sich als zu kostspielig oder zu aufwendig für die Behebung erweisen kann.

Daher ist es wichtig, ein gut strukturiertes Design auszuführen, und es müssen bestimmte Faktoren berücksichtigt werden.

● Entformungswinkel erstellen

Der Entformungswinkel ist eine schräge Form, die auf beide Seiten einer Spritzgussform aufgebracht wird. Diese leichte Verzerrung in der Form der Form ermöglicht ein leichtes Entfernen des Kunststoffs aus der Form.

Eine Zugform muss vorhanden sein, um Widerstand gegen Reibung zu bieten, während das Teil aus der Form entfernt wird. Das Ermöglichen von mehr Entformungswinkeln würde das einfache Lösen von Teilen aus dem Auswurfsystem in der Form sicherstellen.

Das Fehlen von Formschrägen würde zu großen Auswerferstiftspuren auf dem Teil während des Entfernens und zu Kratzern an der Wand der Form führen.

● Gleichmäßige Wandstärke

Wenn geschmolzenes Material in eine Form mit gleichmäßiger Wandstärke gegossen wird, fließt es ungehindert, füllt den Hohlraum der Wand aus und nimmt seine definierte Form an.

Ungleichmäßige Formwände führen zum Abkühlen des dünneren Abschnitts des geschmolzenen Materials. Wenn der dickere Abschnitt abkühlt, führt dies daher zu einem Schrumpfen des Materials, einer Spannungskonzentration und schließlich zu einem Reißen während des Entfernens.

Wenn Ihr Design jedoch keine gleichmäßige Wandstärke zulässt, kann dies durch Entkernen und Hinzufügen von Zwickeln behoben werden.

(Kernen ist ein Prozess, bei dem der geschmolzene Kunststoff aus dem breiten Bereich entfernt wird, um eine Gleichmäßigkeit entlang der Wand zu gewährleisten. Knotenbleche sind Stützstrukturen, die Sie der Wand als Verstärkung hinzufügen, um die Dicke der Wand zu verringern)

● Achten Sie auf runde Kanten

Runde Ecken an der Innen- und Außenseite des Teils haben mehrere Vorteile. Es reduziert die Spannungskonzentration und verhindert, dass das Teil reißt.

Scharfe Ecken begrenzen den Fluss von geschmolzenem Kunststoff in der Form, und beim Abkühlen zieht sich der Kunststoff gegen die scharfen Ecken und ist schwer zu entfernen.

Abgerundete Teile sind einfach herzustellen, wirtschaftlicher und ermöglichen eine bessere Bildung und Entnahme von Produkten.

● Unterschnitte reduzieren

Hinterschneidungen sind vorstehende Merkmale in der Formkonstruktion, die das Entfernen beider Seiten der Form behindern. Hinterschneidungen sind notwendig und unvermeidlich in einer Formkonstruktion, da sie verhindern, dass das Teil direkt aus der Form ausgeworfen wird.

Hinterschnitte können jedoch behoben werden, indem Verriegelungen oder Riegel geschaffen werden, die ein einfaches Entfernen oder Zusammenbauen ermöglichen. So weit wie möglich muss das Konstruktionsteam die Anzahl der Hinterschneidungen in einem Auswurfsystem in der Form beibehalten mindestens.

● Gate-Standorte

Tore sind die Eintrittspunkte des geschmolzenen Kunststoffs in die Form. Beim Abkühlen des Teils hinterlässt der Anguss jedoch eine Nadelmarkierung, die meistens auch nach dem Entfernen der Delle noch sichtbar ist.

Hier kann das Designteam mit einem Edge-Gate Abhilfe schaffen, wo die entstehenden Dellen weniger auffallen würden. Das geschmolzene Material ist auch durch eine am Ausstoßstift angeordnete Verlängerung einspritzbar.

Beim Abkühlen des Teils kann der Auswerferstift die entstandene Stiftmarkierung beim Entfernen des Teils aus der Form vom Anschnitt abstoßen.

● Art des Materials

Die Art des verwendeten Materials sollte sich nach der Funktion des Produkts richten

Einige Materialien sind dick, einige sind flexibel, während andere hart oder spröde sind. Die Art des gewählten Materials bestimmt den Zweck des Teils und sein Design.

Während Sie einige Materialien verdicken können, ist es auch möglich, sie in Formen zu biegen. Außerdem sollten Sie diese berücksichtigen, bevor Sie die Art des Materials auswählen.

Häufige Fehler und Lösungen

Das Spritzgießen mit Auswerferstiften weist einige Mängel auf. Unten sind die möglichen Fehler und die notwendigen Lösungen aufgeführt.

Unterbrechungen

Der Hauptgrund für das Brechen von Auswerferstiften ist der Unterschied zwischen der erforderlichen Kraft zum Auswerfen des Teils aus der Form und der Stärke des Stifts.

Das Auswerfen von Teilen aus der Form erfordert Kraft. Manchmal übersteigt die erforderliche Kraft die Stärke des Stifts aufgrund seiner freitragenden Länge, was zum Bruch führt.

Daher besteht die effizienteste Methode zur Behebung von Auswerferstiftbrüchen darin, große Mengen an Auswerferstiften mit größeren Durchmessern zu verwenden. Auf diese Weise wird die erforderliche Kraft gleichmäßig auf verschiedene Stifte verteilt, wodurch ein Bruch reduziert wird.

Auswerferstiftmarkierungen

Dies sind „Dellen“, die durch Auswerferstifte beim Entfernen aus der Form auf dem Teil hinterlassen werden. Diese Stiftmarkierung kann dazu führen, dass die Produkte während des Gebrauchs brechen. Daher ist es wichtig, ein Auswurfsystem in der Form zu konstruieren, um Auswerferstiftspuren zu vermeiden.

- Ordnen Sie die Auswerferstifte so an, dass die Auswerfkraft über das Teil konstant ist.

- Platzieren Sie die Auswerferstifte auf harten Teilen wie Metalleinsätzen, Säulen und Rippen, um Beschädigungen durch Auswerferstiftspuren zu vermeiden.

- Entwerfen Sie die Position der Auswerferstifte auf der flachen Oberfläche des Teils und nicht auf Schrägen.

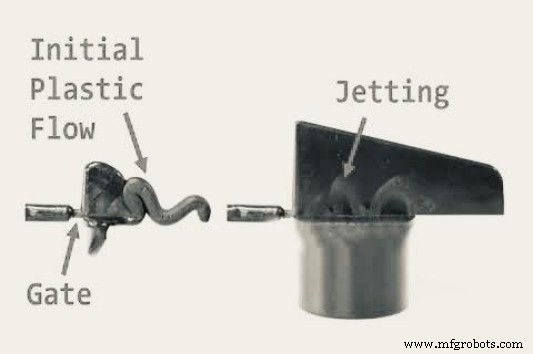

Jetting

Jetting tritt als Ergebnis einer kleinen Angussgröße auf, oder es wird geschmolzenes Material mit hoher Geschwindigkeit in die Form eingespritzt, was zu einer verzerrten Form führt.

Dies kann behoben werden durch:

- Vergrößerung des Tors

- Steuerung des Flusses des geschmolzenen Materials zur Form

Andere Arten von Ejektoren

Obwohl sie bei vielen Maschinisten möglicherweise nicht üblich sind, gibt es auch andere Arten von Ejektoren. Nachfolgend finden Sie einige Beispiele.

Auswurfhülsen

Dies sind einfach hohle Auswerferstifte. Es besteht aus einem Hülsenstift mit harter Oberfläche mit einem Loch und einem Kernstift, der in das Loch passt. Die Bohrungen in den Auswerferhülsen dienen der Führung und dem Schutz des Stiftes.

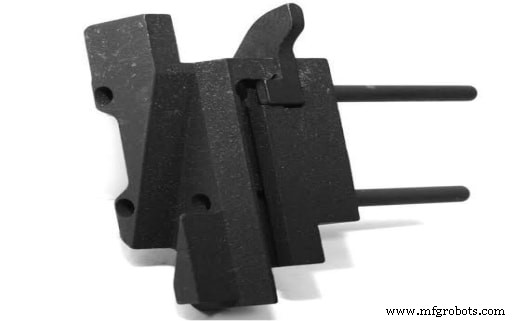

Auswerferplatten

In einem Auswerfersystem in einer Form arbeiten Auswerferplatten neben den Auswerferstiften. Es hält den Kopf der Stifte, um zu verhindern, dass sie während des Spritzgussverfahrens der Auswerferstifte herausfallen.

Auswerferblöcke

Sie haben hohle Schmiernuten und werden auf die Oberfläche dünner Produkte aufgetragen, die eine hohe Oberflächengüte erfordern, aber durch Auswerferstiftspuren beschädigt würden.

Sie begrenzen Abdrücke von Auswerferstiften und sind auch für den Einsatz auf der Oberfläche von Produkten mit hohem Verzug geeignet.

Schlussfolgerung

Designexperten können die Bedeutung von Auswerferstiften im Spritzgießprozess nicht ignorieren. Dies liegt daran, dass das geformte Produkt in der Form von der Effizienz der Auswerferstifte abhängt, um Defekte durch Auswerferstiftspuren zu vermeiden.

Daher ist es wichtig, einem Unternehmen mit Kenntnissen in Design for Manufacturing, der Verwendung von Auswerferstiften und einer hervorragenden Erfahrung im Umgang mit Auswerferstiften im Spritzgussdesign zu vertrauen.

Wir bei RapidDirect können optimierte Designs für Ihren Spritzgussprozess für Auswerferstifte garantieren. Wenden Sie sich an unser Support-Team für Fertigungsberatung und wenn Sie bereits eine CAD-Datei haben, bleibt es ein kleiner Schritt. Laden Sie es jetzt hoch, um ein sofortiges Angebot für Ihr Design zu erhalten.

Häufig gestellte Fragen

Welche Spritzgussdesigns können verwendet werden, wenn die Oberfläche begrenzt ist?

In Designfällen, in denen die Oberfläche begrenzt ist, sodass es keine Punkte auf dem Teil gibt, die ein Auswerfen aus der Form ermöglichen, können Sie Ihr Design optimieren, indem Sie:

– Vorsprünge hinzufügen, die als ausgeworfene Pads fungieren

– Auswerferstifte durch flüssige Silikonkautschukteile ersetzen, sodass die Teile beim Abkühlen manuell über den flüssigen Silikonkautschuk aus den Formen ausgeworfen werden.

Berücksichtigen Sie bei der Materialauswahl am besten die Funktion Ihres Produktes und die Eigenschaften, die es besitzen soll. Billigere Alternativen würden auf Dauer scheitern. Daher ist es am besten, Hochleistungsmaterialien zu verwenden, die unsere Produktanforderungen erfüllen.

Industrietechnik

- Vor- und Nachteile des Duroplast-Spritzgießens

- Anleitung zum Spritzgießen:Videos

- Hochviskoses PEEK für Spritzguss und Extrusion

- Typen von Motorstartern und Anwendungsüberlegungen

- Was ist Formsand? - Arten und Eigenschaften

- Spritzgussverfahren

- Die Bedeutung der Spritzgusstechnik

- Spritzguss-Auswerferstifte:Arten und Überlegungen

- Verschiedene Arten von Formtexturen für das Spritzgießen

- Häufige Begriffe des Spritzgießens erklärt:Mehrkavität, Familie, Einsätze und mehr