Verschiedene Arten von Formtexturen für das Spritzgießen

Die meisten Kunststoffteile müssen vor der Fertigstellung weiter bearbeitet werden. Viele dieser Prozesse dienen der Verbesserung des Aussehens und der Ästhetik des Produkts. Einer dieser Prozesse ist die Einbeziehung von Formoberflächentexturen.

Die Oberflächenbeschaffenheit ist ein entscheidender Faktor, wenn es um das Erscheinungsbild Ihres Produkts geht. Es beeinflusst auch die Leistung des Produkts. Daher kann man sagen, dass es sowohl einem funktionalen als auch einem ästhetischen Zweck dient. Sie müssen verstehen, dass die Wahl der Formtextur ein entscheidender Faktor ist. Es bestimmt das Aussehen, die Haptik und die Leistung Ihres Produkts.

Hersteller verwenden ein spezielles Vokabular, wenn sie über die Formtextur sprechen. Aus diesem Grund haben wir diesen Leitfaden erstellt, um Sie mit den Details der Oberflächentexturen von Formen vertraut zu machen. Lassen Sie uns zuerst die Oberflächentextur und ihre Bedeutung besprechen.

Was ist Oberflächenstruktur?

Bei der Herstellung ist die Oberflächentextur die dreidimensionale Topographie eines bestimmten Festkörpers. Es ist unmöglich, eine perfekt merkmalslose oder flache Oberflächentopographie zu erhalten. Daher gibt es auf jeder Oberfläche eine Art Textur.

Sie können einige dieser Texturen als sich regelmäßig wiederholende Muster sehen. Einige von ihnen können eher zufällig und sehr schwer allgemein zu beschreiben sein. Im Allgemeinen beinhaltet die Texturierung die Schaffung einer Reihe von Mustern auf der Oberfläche von Produkten.

Es gibt drei große Fachbegriffe, die zur Beschreibung von Oberflächentexturen verwendet werden. Sie sind:

- Legen :Die Lage eines Oberflächenfinishs ist die allgemeine Richtung seines Musters. Die Lage wird durch den Prozess erzeugt, der bei der Herstellung der Oberfläche verwendet wird. Ein solcher Prozess könnte Fräsen, Schmirgeln, Schleifen und andere umfassen.

- Welligkeit :Wenn sich eine Werkzeugmaschine über eine große Fläche bewegt, verursacht dies die sogenannte Welligkeit. Die Wellenform entsteht in diesem Fall durch sich wiederholende zyklische Schwingungen an einem Werkstück. Das heißt, eine CNC-Werkzeugmaschine kann charakteristische Markierungen auf einem Teil erzeugen, während es sich auf der Oberfläche dreht.

- Rauheit :Oberflächenrauhigkeit tritt aufgrund der Wechselwirkung zwischen einem Schneidwerkzeug und der Oberfläche auf. Solche Interaktionen können das Ergebnis zufälligen, chaotischen Schneidens sein.

Vorteile von Formoberflächentexturen

Teilekonstrukteure wählen Formtexturen sowohl aus ästhetischen als auch aus funktionalen Gründen. Auch wenn Sie während der Herstellung Vorsichtsmaßnahmen getroffen haben, sind Produktchargen möglicherweise nicht immer perfekt. Hier kommt die Formstruktur ins Spiel. Zu den Hauptvorteilen der Formstruktur bei der Oberflächenbeschaffenheit gehören die folgenden:

- Es verbessert das Erscheinungsbild Ihres Produkts. Sie können Unvollkommenheiten in Produkten leicht kaschieren. Das heißt, die Oberflächenstruktur kann als Tarnung für Fließlinien, Senken, Brandflecken und andere Defekte dienen.

- Beseitigung von plastischen Fließfalten. Die Zugabe von texturierter Dicke kann dazu beitragen, Fließfalten zu eliminieren. Es hilft auch, die Festigkeit des Produkts zu verbessern.

- Verbesserter Halt. Das Hinzufügen einer Oberflächenstruktur trägt dazu bei, die Rutschfestigkeit von Materialien zu verbessern. Dies erleichtert das Halten des Teils. Dadurch verbessert es die Benutzerfreundlichkeit und Sicherheit der Anwendung.

- Verbesserte Festigkeit und Haftung. Die Oberflächenstruktur kann dazu beitragen, dass Ihr Teil Kontaktschäden beim Versand standhält. Das Teil widersteht auch möglichen Flecken durch Fingerabdrücke. Ein strukturierter Teil neigt auch dazu, den Schmerz fester zu halten. Dies ist wichtig für weitere Formoperationen.

Verschiedene Arten von Formoberflächentexturen

Formoberflächentexturen Hergestellt durch Polieren

Die Standards für die Oberflächenbeschaffenheit des Spritzgießens klassifizieren diese Typen in Kategorie A. Sie sind die höchsten Grade und bieten glänzende und glänzende Teile. Für diese Art von Textur wird ein Rotationswerkzeug verwendet, um die Oberfläche zu polieren.

Das Polieren erfolgt auf nichtlineare, zufällige Weise. In diesem Fall hat die Welligkeit der Oberfläche keine Richtung. Daher erscheint das Muster unabhängig vom Betrachtungswinkel gleich.

Oberflächentexturen von Formen mit Schleifpapier

Dies ist die Kategorie B der Standards für die Oberflächenbeschaffenheit des Spritzgießens. Das Aufbringen der Oberflächenstruktur erfolgt in diesem Fall hin und her. Daher werden Sie einige lineare Kratzer mit offensichtlichen Mustern bemerken.

Hersteller betrachten diese Art von SPI-Oberflächenveredelungen als seidenmatt. Es kaschiert jedoch Formfehler perfekt und die Herstellung ist kostengünstiger als das Polieren. Die für diese Oberflächenbehandlungen verwendete Schleifkörnung reicht von Körnung 320 bis Körnung 600.

Formoberflächentexturen aus Grit Stone

Das Erstellen dieser Arten von Texturen erfolgt mit Hilfe von Schleifsteinen. Die Körnung dieser Steine kann ebenfalls zwischen 320 und 600 liegen. Dies ist ähnlich wie bei Schleifpapieroberflächen. Texturen mit Schleifsteinen hinterlassen jedoch viel rauere Oberflächen.

Die Oberflächen sind auch weniger eben. Dies liegt daran, dass die Steine aggressiver schneiden. Dies ist eine der schnellsten Methoden zum Entfernen von Form- oder Werkzeugspuren. Auf Kunststoffteilen bleibt normalerweise eine matte Oberfläche zurück.

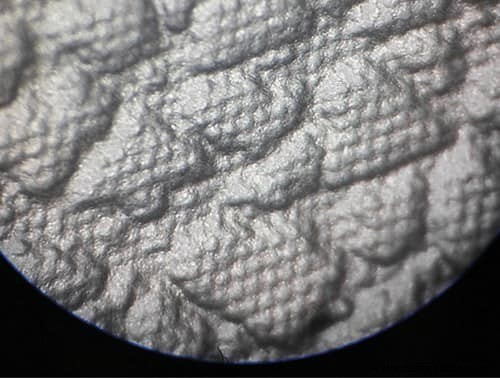

Formoberflächentexturen durch Strahlen

Abrasives Strahlen hilft, rauere Oberflächen zu erzeugen. Bei dieser Art der Texturierung werden Glasperlen oder Sand verwendet. Dies entspricht der SPI-Oberflächengüte Kategorie D.

Die zufällige Art des Strahlens und Sprühens führt zu einem richtungsunabhängigen und gleichmäßigen Finish. Diese Art von Formtextur hilft dabei, flache und matte Oberflächen zu erzeugen.

Formoberflächentexturen hergestellt mit EDM

EDM steht für Electronic Discharge Machining. Diese Art der Oberflächenveredelung ergibt ein ähnliches Ergebnis wie die Funkenerosion. Der gewählte Ansatz hängt von der Eigenschaft und Art des Materials ab, das Sie verarbeiten möchten.

Formoberflächenstrukturen aus Satin

Dies ist ein weiterer schneller Prozess, der hilft, flache Oberflächen zu erstellen. Es ist relativ langlebiger als das Strahlverfahren. Es ist auch eine großartige Möglichkeit, Schweiß- und Einfallstellen auf rauen Oberflächen abzudecken.

SPI-Oberflächengütestandard

SPI steht für Gesellschaft der Kunststoffindustrie. Diese Gesellschaft setzt die Standards für die Kunststoffindustrie in den Vereinigten Staaten. Die Oberflächenmerkmale der Teile müssen dem SPI-Standard für die Oberflächenbeschaffenheit entsprechen. Die Normen identifizieren die ästhetischen Qualitäten von Kunststoffmaterialien. Es gibt zwölf verschiedene SPI-Oberflächenqualitäten. Die Noten sind in vier Kategorien eingeteilt. Jede Kategorie hat separate Anforderungen für die zulässige Abweichung von perfekt. Zu den Kategorien gehören:

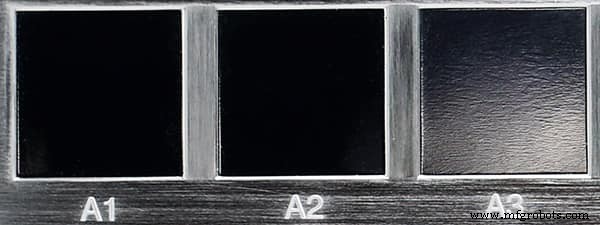

Glänzendes Finish

Diese Kategorie umfasst die SPI-Klassen A-1, A-2 und A-3. Diese Qualitäten zeigen hochglänzende Oberflächen auf gehärteten Stahlformen. Die Stahlformen werden normalerweise poliert, um mit einem feinen Diamantpulver, das in Öl suspendiert ist, einen Spiegelglanz zu erhalten.

Oberflächen in dieser Kategorie sind glänzend, glatt und oft teuer. Dies sind die Qualitäten, die zur Herstellung von Visieren, Kunststoffspiegeln und anderen optischen Teilen verwendet werden.

Halbglänzendes Finish

Diese Kategorie der Oberflächengüte umfasst die SPI-Klassen B-1, B-2 und B-3. Diese Kategorie spezifiziert halbglänzende Oberflächen. Former führen die Oberflächen mit einigen glänzenden und gehärteten Werkzeugstahlformen durch.

Die Formen werden mit ultrafeinem Schleifpapier poliert. Einige Hersteller verwenden auch Schmirgelleinen. Mit diesem Verfahren veredelte Kunststoffteile weisen keine Spritzgussfehler auf.

Mattes Finish

Dazu gehören die SPI-Klassen C-1, C-2 und C-3. Es ist eine Kategorie, die eine matte Oberfläche von Stahlformen spezifiziert. Dann folgt das Polieren der Oberfläche mit feinem Steinpulver.

Diese Oberflächen zeigen keine Mängel wie Werkzeuge oder Bearbeitungsspuren. Die besten Anwendungen sind Druckguss- oder Duroplast-Industrieteile.

Strukturiertes Finish

Schließlich gibt es die strukturierte Oberfläche. Diese Kategorie wird in die SPI-Klassen D-1, D-2 und D-3 eingeteilt. Der Former glättet zunächst die für das Finish verwendete Form mit feinem Steinmehl. Der Former strahlt dann mit Aluminiumoxid trocken.

Manchmal erweist sich auch eine Glasperle als hilfreich. Eine strukturierte Oberfläche verleiht der Oberfläche eine gute Griffigkeit. Es ist auch eine effektive Möglichkeit, Spritzgussfehler und Fingerabdrücke zu verbergen.

Zu berücksichtigende Faktoren bei der Entscheidung über Oberflächentexturen der Form

Die Optionen für die Oberflächenstruktur beim Spritzgießen können aus verschiedenen Gründen variieren. Dies kann an der Qualität des gewünschten Teils oder an der chemischen Zusammensetzung liegen. Sie müssen mit Ihrem Konstrukteur kommunizieren, um sicherzustellen, dass Sie die beste Oberflächenstruktur für Ihre Teile auswählen. Dies hilft Ihnen, die gewünschten Ergebnisse in Bezug auf Leistung und Ästhetik zu erzielen.

Diese grundlegenden Faktoren helfen Ihnen bei der Auswahl der Formtextur für Ihre Teile.

Ästhetik und Funktionalität

Die Formtextur zielt darauf ab, das Erscheinungsbild des Teils zu verbessern und gleichzeitig sicherzustellen, dass es seine Funktionen erfüllt. Daher müssen Sie die Art und das Niveau der Ästhetik berücksichtigen, die Sie für Ihr Produkt benötigen. Dies hilft Ihnen bei der Auswahl der gewünschten Oberflächenqualität. Außerdem muss die Ästhetik mit der beabsichtigten Funktion des Teils zusammenarbeiten.

Materialauswahl

Unterschiedliche Materialien haben unterschiedliche chemische und physikalische Eigenschaften. Eigenschaften wie die Schmelztemperatur spielen eine wichtige Rolle bei der Fähigkeit eines Materials, eine bestimmte Oberflächenbeschaffenheit zu liefern. Additive beeinflussen auch das Endergebnis eines fertigen Teils. Daher ist es wichtig, die verschiedenen Materialien zu berücksichtigen, bevor Sie die Oberflächenstruktur auswählen.

Temperatur und Einspritzgeschwindigkeit

Ein weiterer Faktor, der das Ergebnis eines Oberflächenfinishs beeinflusst, ist die Einspritzgeschwindigkeit des geschmolzenen Materials. Glänzende Oberflächen erfordern eine schnelle Einspritzgeschwindigkeit. Dies liegt daran, dass der Formhohlraum schneller gefüllt wird. Dadurch wird die Sichtbarkeit von Fehlern verringert und das Erscheinungsbild des Finishs verbessert.

Schlussfolgerung

Oberflächenstrukturen von Formen sind sehr entscheidend für die Funktionalität und Ästhetik Ihres Produkts. Daher ist es wichtig, dass Sie die verschiedenen Details und Oberflächenstandards verstehen. In diesem Artikel werden die verschiedenen Oberflächentexturen von Formen erörtert. Es zeigt Ihnen auch die Faktoren, die Sie bei der Auswahl einer Formtextur berücksichtigen müssen.

Es ist hilfreich, wenn Sie mit einem qualifizierten Spritzgussunternehmen zusammenarbeiten. Bei RapidDirect helfen wir Ihnen, die richtigen Entscheidungen bezüglich der Oberflächenbeschaffenheit Ihres Teils zu treffen. Wir verstehen die Bedeutung der Oberflächenstruktur bei der Kunststoffherstellung. Daher sind wir bereit, Sie in dieser Designphase zu unterstützen und die besten Ergebnisse zu erzielen.

Wir bei RapidDirect machen qualitativ hochwertige Dienstleistungen zu unserer Priorität. Wir sind auch in der Tabelle der Kunststoffoberflächengüte und im SPI-Klassifizierungsspektrum bekannt. Daher können Sie sicher sein, dass wir Ihnen dabei helfen können, die beste Oberflächenstruktur zu bestimmen, die Ihren Qualitätszielen entspricht. Mit Hilfe unserer erfahrenen und sachkundigen Ingenieure arbeiten wir daran, die besten Ergebnisse innerhalb einer angemessenen Vorlaufzeit zu erzielen.

FAQ – Formoberflächentexturen

Wie wähle ich eine Oberflächenbeschaffenheit aus?Es ist hilfreich, wenn Sie bei der Auswahl einer Oberflächenveredelung Funktion, Ästhetik und Kosten berücksichtigen. Die Funktion ist ein sehr wichtiges Kriterium. Es trägt dazu bei sicherzustellen, dass Ihr Teil auch nach dem Oberflächenfinish seine gewünschte Funktion erfüllt.

Warum sind Kunststoffteile normalerweise strukturiert?Es ist aus vielen Gründen wichtig, Kunststoffteile zu texturieren. Die Texturierung hilft dabei, einen bearbeiteten Bereich erfolgreich in das Originalmaterial einzufügen. Es trägt auch dazu bei, die Benutzerfreundlichkeit des Teils und die Sicherheit der Anwendung zu verbessern. Darüber hinaus erhöht es die Haftung und Festigkeit des Teils.

Verbundwerkstoff

- Erkundung der verschiedenen Arten von Blasformverfahren

- Anleitung zum Spritzgießen:Videos

- Hochviskoses PEEK für Spritzguss und Extrusion

- Schaumstoffe zum Spritzgießen oder Formpressen

- Roboterspritzguss für funktionalisierte Verbundwerkstoffe

- Arten von Oberflächenveredelungen für geformte Produkte

- Spritzgussverfahren

- Die Bedeutung der Spritzgusstechnik

- Kunststoffspritzguss:Technologie für den heutigen Bedarf

- Verschiedene Arten von Einspritzsystemen in CI-Motoren