Was ist Kunststoffextrusion:Ein definitiver Prozessleitfaden

Kunststoffe sind aufgrund ihrer Vielseitigkeit, Langlebigkeit und einfacheren Herstellungsanforderungen überall zu finden. Die Kunststoffextrusion ist neben dem Spritzgießen eines der gängigsten Verfahren für die Massenproduktion. Im Allgemeinen ist die Extrusion üblich für Endlosprofile, die Rohre, Rohre, Türprofile und andere sperrige Gegenstände verwenden.

Industrielle Anwendungen der Kunststoffextrusion begannen vor über einem Jahrhundert und entwickelten sich mit der Zeit weiter. Noch heute ist es die Methode der Wahl für viele Kunststoffherstellungsprojekte, da es einfach und effizient ist und genaue Ergebnisse liefert.

Der folgende Text befasst sich mit den Grundlagen des Kunststoffextrusionsprozesses. Seine Vorteile, Einschränkungen, Typen und schließlich die gängigen Anwendungen in verschiedenen Branchen.

Ein Überblick über die Kunststoffextrusion

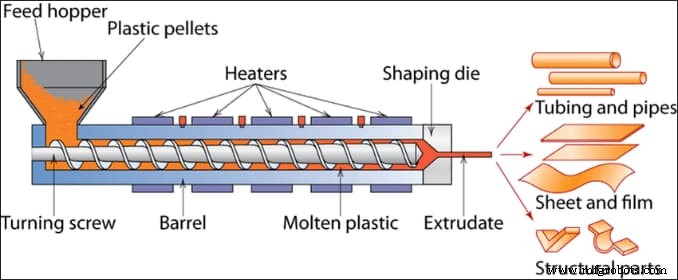

Die Kunststoffextrusion ist ein Prozess, bei dem körnige Kunststoffstücke verschiedene Komponenten des Extruders durchlaufen, um mit Hilfe von Wärme und Druck zu einem Endlosprofil zu werden. Um den Prozess besser zu verstehen, ist es wichtig, zuerst den Extruder und seine Funktionsweise zu verstehen.

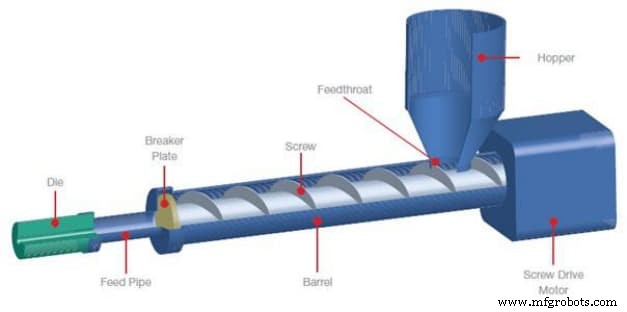

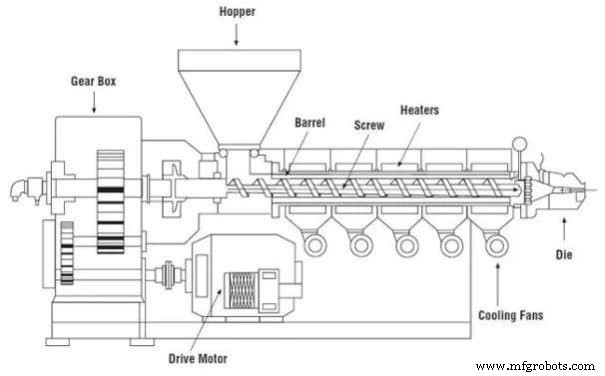

Das obige Bild ist ein gewöhnlicher Kunststoffextruder mit folgenden Komponenten:

- Hopper: Dies ist die erste Stufe des Kunststoffextruders. Hopper lagert den Kunststoff in Granulat und hält ihn für den nächsten Prozessschritt bereit.

- Feedthroat: Der Einfüllschacht leitet den aus dem Trichter kommenden Kunststoff in Richtung des Fasses.

- Unterbrecherplatte: Diese Komponente dient als Filter für das Fass und hilft, den Druck aufrechtzuerhalten

- Fass: Dies ist eine erhitzte Komponente, die den Kunststoff erweicht und ihn nahe an den Schmelzpunkt bringt. Außerdem drückt die rotierende Schnecke im Zylinder das Material zum Förderrohr.

- Zuleitung: Dient als Leitung für den geschmolzenen Kunststoff, der aus dem Zylinder kommt

- Sterben: Dies ist das starre Metallteil, durch das das Material geschoben wird, um das gewünschte Profil zu erhalten.

- Kühlsystem: Schließlich die letzte Stufe, in der sich das Extrusionsprofil durch schnelles Abkühlen verfestigt.

Wie funktioniert die Kunststoffextrusion?

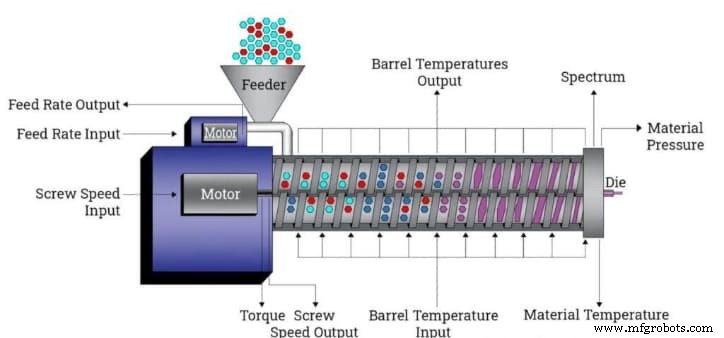

Der Kunststoffextrusionsprozess beginnt mit dem Füllen des Trichters mit kleineren Kunststoffstücken, die einfacher zu verarbeiten sind. Der Einfüllschacht nutzt die Schwerkraft, um diesen Kunststoff zur weiteren Verarbeitung in das Fass zu befördern.

Wenn das Material in den Zylinder eintritt, beginnt es sich durch mindestens drei Intensitätszonen zu erwärmen, wobei die Temperaturintensität zunimmt, wenn Sie sich von der Zufuhröffnung entfernen.

Wenn die Temperatur ansteigt, verwendet der Zylinder eine kontinuierlich rotierende Schnecke, um den geschmolzenen Kunststoff in Richtung der nächsten Komponente der Maschine zu drücken. Die Schnecke und der Druck erzeugen zusätzlich Wärme, sodass die Intensitätszonen selbst im Grunde nicht so heiß sein müssen wie die erwartete Extrusionstemperatur, wodurch Energie gespart und der Extrusionsprozess erleichtert wird.

Der flüssige Kunststoff verlässt die Trommel durch ein Sieb, das von der Brechplatte getragen wird. Dieses Sieb beseitigt Fremdstoffe aus dem Material und hält den Innendruck aufrecht. Das Material gelangt durch ein Zuführrohr in die einzigartig hergestellte Düse, die die gleiche Form wie das gewünschte Extrusionsprofil aus dem Projekt hat.

An dem Punkt, an dem das geschmolzene Material durch die Düse gepresst wird, erzeugt es die gleiche Form wie die Düsenöffnung, wodurch der Extrusionsprozess abgeschlossen wird.

Wenn das Extrusionsprofil vollständig durch die Düse geführt ist, wird es in einer Wasserdusche oder mit einem Bündel Kühlwalzen gekühlt, um sicherzustellen, dass die Form Ihres thermoplastischen Extrusionsprofils dauerhaft wird.

Kunststoffextrusion im Laufe der Geschichte

Die Extrusion war schon immer ein Massenfertigungsprozess. Es begann in Deutschland, als Paul Troester den ersten Kunststoffextruder entwickelte. Seitdem haben sich die Grundlagen des Prozesses nicht wesentlich geändert.

Es gibt jedoch eine Menge Verbesserungen im Prozess, wenn es um seine Effizienz und Materialhandhabungsfähigkeiten geht. In der Vergangenheit konnten Extrusionsmaschinen nur bestimmte Kunststoffarten verarbeiten und hatten viele Anforderungen. Mit der Zeit verbesserte sich dies, und heute ist die Kunststoffextrusion vielseitiger, flexibler und in der Lage, verschiedene Arten von Kunststoffen zusammen zu verarbeiten.

Ein weiteres häufiges Problem bei extrudierten Kunststoffen ist die Tatsache, dass sie nicht die richtigen mechanischen Eigenschaften und Festigkeit besitzen. Dies war in der Vergangenheit ein erhebliches Problem, aber neue Entwicklungen in der Technologie haben die Dinge verbessert. Heute ist die kundenspezifische Kunststoffextrusion das bevorzugte Verfahren, da sie die Qualität, Konsistenz und Funktionalität bietet, die Sie von modernen Industrieanwendungen erwarten.

Verschiedene Arten von Kunststoffextrusionsprozessen

Mit welcher Art von Extrusionsprozess Sie es zu tun haben, hängt von der Werkzeugform ab. Während der grundlegende Prozess der Kunststoffextrusion derselbe bleibt, ermöglichen Ihnen die verschiedenen Arten von Prozessen, die Komplexitäten und Feinheiten des Umgangs mit verschiedenen Formen effizient zu bewältigen.

Hier sind die 4 Haupttypen von Kunststoffextrusionsprozessen, die die Industrie heute verwendet.

1 – Schlauchextrusion

Dieser Prozess ist für lange Rohre, Rohre und andere ähnliche Gegenstände. Generell wird die Bearbeitung von Hohlkörpern schwieriger. Trotzdem bleibt dieser Extrusionsprozess derselbe, bis Sie die Matrize erreichen. In diesem Stadium verwendet der Prozess einen positiven Innendruck, um die höheren Leistungsanforderungen beim Umgang mit hohlen Teilen zu bewältigen.

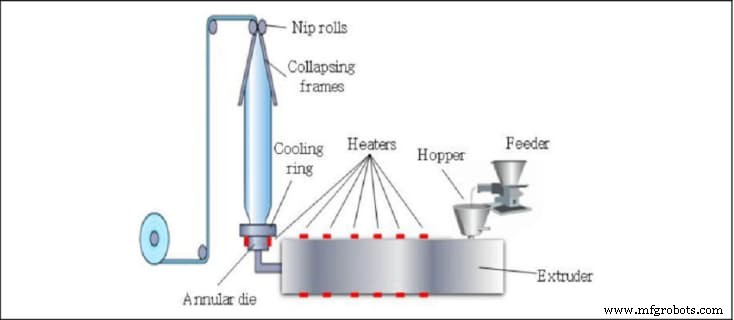

2 – Blasfolienextrusion

Das Blasfolienextrusionsverfahren ist weit verbreitet, da es viele Alltagsgegenstände wie Einkaufstüten und andere Verpackungsmaterialien herstellt. Auch hier ist der Prozess genau wie jede andere Art von Extrusion (wie der Aluminium-Extrusionsprozess). Der Hauptunterschied liegt jedoch in der Formphase, in der das Material gekühlt wird, bevor es die Form verlässt.

In diesem Stadium erstarrt das Material nicht vollständig. Deshalb durchläuft es später einen zusätzlichen Expansionsprozess durch Blasen. Das Verfahren ist nur auf dünnere Kunststofffolien beschränkt. Für dickere Blätter müssen Sie einen anderen Prozess durchlaufen.

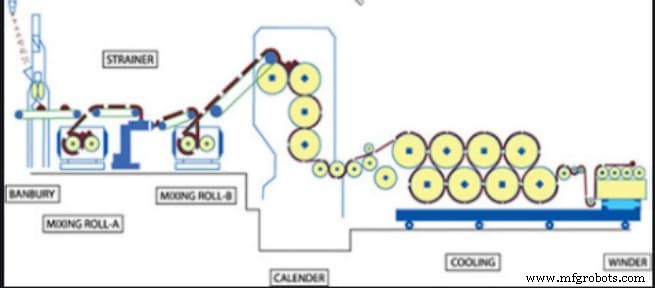

3 – Flachfolienextrusion

Dieses Verfahren ist der oben erwähnten Blasfolienextrusion sehr ähnlich. Es ist jedoch für Werkstücke, die zum Blasen zu dick sind. In diesem Fall durchläuft das Material einen Zieh- und Rollprozess, um die gewünschte Form zu erhalten.

Durch den Walzprozess kühlt der Kunststoff zudem ab und lässt ihn dauerhaft erstarren. Im Allgemeinen können Sie mit diesem Verfahren problemlos Eiscremeschachteln, Saftschachteln, Weinschachteln und andere dickere Kunststoffverpackungen herstellen.

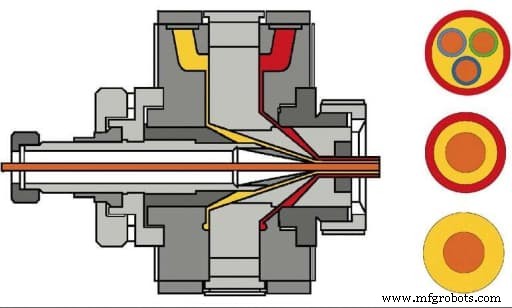

4 – Übermantelextrusion

Die nächste Art der Extrusion ist für Isolierdrähte und andere ähnliche Anwendungen, bei denen Sie etwas vollständig mit Kunststoff bedecken. Der Prozess ist einfach. Sie ziehen das Material, das die Beschichtung benötigt, durch die Matrize, um ihm eine Kunststoffabdeckung zu geben.

Abhängig von Ihren Anforderungen und Ihrer Anwendung benötigen Sie möglicherweise auch eine Haftung zwischen dem Kunststoff und dem Material. In diesem Fall müssen Sie nur Druckwerkzeuge verwenden. Diese einfache Zugabe übt genügend Druck auf das Material aus, um eine hervorragende Haftung zu bieten, die lange anhält.

Arten von Kunststoffextrudern

Wenn Sie in einen Kunststoffextruder investieren möchten, haben Sie die Wahl zwischen einem Einschnecken- oder einem Doppelschneckenextruder. Beide Geräte haben die gleiche Fähigkeit, alle zuvor besprochenen Prozesse durchzuführen. Der Extrudertyp kann jedoch Ihre Produktionsgeschwindigkeit, Mischfähigkeit und allgemeine Betriebsflexibilität beeinflussen.

Hier sind die Details darüber, was jede Art von Extruder auf den Tisch bringt.

Einschneckenextruder

Wie der Name schon sagt, sind Einschneckenextruder einfache Geräte mit einer rotierenden Schnecke im Zylinder. Im Allgemeinen sind Einschneckenextruder ideal für Situationen, in denen Sie einfache Profile wie Rohre und Platten benötigen. Obwohl Einschneckenmaschinen recht gut funktionieren, sind sie etwas langsam, lassen sich nicht gut mischen und sind möglicherweise nicht die beste Wahl für komplizierte Formen.

Doppelschneckenextruder

Wie der Name schon sagt, haben Doppelschneckenextruder parallele Schnecken im Zylinder. Je nach Anwendung können die Doppelschnecken gleichsinnig oder unterschiedlich drehen. Doppelschneckenextruder bieten aufgrund ihrer Konstruktion eine höhere Stabilität, Absaugleistung, Geschwindigkeit und Mischleistung.

Vorteile der Kunststoffextrusion

Die Extrusion ist eine beliebte Produktionsmethode für hohe Stückzahlen, die die perfekte Kombination aus Vielseitigkeit, Flexibilität und Konsistenz bietet. Hier sind einige der Hauptvorteile des Extrusionsverfahrens für Kunststoff.

- Kosteneffizienz: Im Vergleich zu anderen Verfahren ist die Extrusion recht kostengünstig. Im Allgemeinen werden Kunststoffteile entweder mit Spritzgussservice oder Extrusion entwickelt. Die Extrusion erfordert jedoch keine aufwändigen Werkzeuge und ist viel einfacher, was zu niedrigeren Kosten führt. Darüber hinaus können Extrusionsmaschinen auch ohne Unterbrechungen kontinuierlich laufen, was eine 24-Stunden-Fertigung bietet, um die Wahrscheinlichkeit von Bestandsengpässen zu verringern.

- Unvergleichliche Flexibilität: Solange es einen gleichbleibenden Querschnitt gibt, können Sie mit dem Kunststoff-Extrusionsverfahren jede Form oder jedes Profil erstellen. Von komplexen Formen bis hin zu Platten, Rohren und anderen Produkten kann die Extrusion fast alle Arten von Designs liefern.

- Änderungen: Vor dem Abkühlvorgang bleibt heißer Kunststoff recht formbar. Dies bedeutet, dass Sie problemlos andere Formungsvorgänge durchführen können, um sicherzustellen, dass das Endprodukt die gewünschte Größe hat.

Die Hauptanwendungen der Kunststoffextrusion

Als eine der Hauptmethoden zur Herstellung von Kunststoffteilen sind die allgemeinen Anwendungen des Extrusionsverfahrens zu weit verbreitet. Im Folgenden sind jedoch einige der wichtigsten Bereiche aufgeführt, in denen Kunststoffextrusionstechnologien eine wesentliche Rolle spielen.

Rohre und Schläuche

Rohre und Schläuche gehören zu den am häufigsten verwendeten Kunststoffextrusionsprodukten. Die Werkzeuganforderungen sind auch die einfachsten, da das einzige, was Sie brauchen, ein einfaches zylindrisches Profil ist. PVC-Rohre sind in der Industrie ebenfalls weit verbreitet, aber Sie können auch andere Alternativen finden. Unabhängig davon, welches Material Sie verwenden, besteht eine hohe Wahrscheinlichkeit, dass Rohre durch Kunststoffextrusion gegangen sind.

Drahtisolierung

Kunststoffe haben von Natur aus hervorragende elektrische Isolationseigenschaften. Darüber hinaus machen sie ihre natürliche Flexibilität und thermische Stabilität zu einer perfekten Wahl für die Isolierung von stromführenden Drähten und Ummantelungen. Im Allgemeinen verwenden die meisten Ummantelungs- und Isolierungsarbeiten das Extrusionsverfahren, da es am einfachsten ist und langlebige Ergebnisse bietet.

Windows

Fensterrahmen sind eine weitere häufige Anwendung von extrudierten Kunststoffen. Viele Menschen verwenden PVC für diesen Zweck, weil es lange hält und eine natürliche Beständigkeit gegen UV-Strahlung der Sonne hat.

Türen

Genau wie die Fenster sind Türrahmen aufgrund ihres durchgehenden Profils und ihres konstanten Querschnitts eine weitere gängige Anwendung der Extrusion. Wieder einmal ist PVC aufgrund seiner Stabilität und überlegenen mechanischen Eigenschaften sehr beliebt, wenn es um Türrahmen und andere Haushaltsarmaturen geht.

Jalousien und Jalousien

Dies ist ein weiteres klassisches Beispiel dafür, wie verbreitet Extrusion ist. Jalousien und Jalousien haben oft mehrere identische Schlitze, die für die Funktionalität kombiniert werden. Die Extrusion von Polystyrol, einem beliebten Kunststoff, kann Ihnen den Holzimitat-Look verleihen, den Sie oft bei gewöhnlichen Jalousien sehen.

Reinigungsgeräte

Wischer, Wischer und andere Reinigungsgeräte verwenden Kunststoffe für ihre Griffe. Einige Produkte haben sogar einen gummiartigen Kunststoff, der eine bessere Reinigung bietet, und Sie müssen extrudieren, um sie in großen Mengen herzustellen.

RapidDirect:Die beste Wahl für hochwertige Kunststoffextrusionsdienste

Die Kunststoffextrusion ist aufgrund ihrer relativen Einfachheit, Kosteneffizienz und Vielseitigkeit eine gängige Wahl. Das bedeutet jedoch nicht, dass jeder mit dem Prozess beginnen kann. Die Extrusionstechnologien haben mehrere Voraussetzungen, Designanforderungen und andere wichtige Überlegungen, die konsistente Ergebnisse gewährleisten. Darüber hinaus müssen Sie auch in mehrere Arten von Ausrüstung und andere Setups investieren, um loszulegen.

Für kleine und mittlere Unternehmen ist es unpraktisch, so viel Zeit und Ressourcen zu investieren. Für sie ist ein umfassender und erfahrener Extrusionsservice wie RapidDirect die beste Wahl.

Bei RapidDirect möchten wir mehr als nur ein einfacher Dienstleister sein. Wir sind ein One-Stop-Shop für alle Ihre Fertigungsanforderungen, angefangen von der Designphase bis zur Optimierung. Wir verfügen über die neuesten Maschinen und das erfahrenste Team, um die beste Kombination aus Qualität, Zuverlässigkeit und Leistung in kürzester Zeit zu liefern.

Eine Sache, die RapidDirect auszeichnet, ist die vollständige Online-Angebotsplattform. Wir haben das fortschrittlichste System, das Ihnen ein sofortiges Angebot für Ihr Projekt liefert.

Fügen Sie einfach Ihre Designs und andere Spezifikationen für das Projekt hinzu und wir melden uns mit den voraussichtlichen Kosten für den Start bei Ihnen. Nicht nur das, wir bieten auch einen kostenlosen Design for Manufacturing (DFM)-Bericht an, der Ihnen hilft, Ihr Design zu optimieren und den gesamten Prozess für die besten Ergebnisse zu rationalisieren.

Bonus:Kunststoff vs. Aluminiumextrusion

Die Extrusion ist nicht nur auf Kunststoffe beschränkt. Sie können das Verfahren auch für Metallteile mit durchgehendem Profil verwenden. Im Allgemeinen ist Aluminium aufgrund der Festigkeit, Dichte, Wiederverwertbarkeit und anderer mechanischer Eigenschaften des Materials eines der am häufigsten verwendeten Metalle, das den Extrusionsprozess durchläuft.

Heute ist die Aluminiumextrusion ein gängiger Herstellungsprozess, bei dem Produkte wie Stangen, Schienen, Rohre, Kühlkörper und zahlreiche andere Artikel hergestellt werden. Generell gilt auch für Aluminium die Anforderung an ein durchgehendes Profil und einen gleichmäßigen Querschnitt Ihres Materials.

Darüber hinaus ist ein wichtiger Unterschied zwischen dem Kunststoffextrusionsprozess und der Aluminiumextrusion die Temperatur.

Im Gegensatz zu Kunststoffen kann die Aluminiumextrusion sowohl heiß als auch kalt sein. Kaltfließpressen liefert im Allgemeinen Materialien mit hoher Festigkeit, erfordert aber mehr Leistung. Im Gegensatz dazu findet die Heißextrusion zwischen 350° statt C bis 500 o C, die leichter zu verarbeiten ist, jedoch auf Kosten der mechanischen Eigenschaften.

Industrietechnik

- Was ist Schlagextrusion?

- Engpässe in der Fertigung – Ein definitiver Leitfaden

- Was ist Plastik? FAQs

- Was sind die Vorteile des Sandstrahlens?

- Was ist Pulvermetallurgie? - Definition und Prozess

- Was ist der exotherme Schweißleitfaden? - Verfahren und Verwendung

- Die Grundlagen der Kunststoffextrusion:Verfahren, Materialien, Anwendungen

- Was gehört zum Herstellungsprozess?

- Was ist CNC-Gewindebohren?

- Extrusionsprozess verstehen