Das Handwerk des Baus heutiger Flugzeugflügel

Was braucht es, um Flugzeugflügel in der heutigen hyperproduktiven Luft- und Raumfahrtindustrie herzustellen? In Teil 2 unserer Serie über die Luft- und Raumfahrt- und Verteidigungsfertigung erläutern Werkzeughersteller, wie sie der Industrie dabei helfen, immer mehr Stunden einzusparen.

Flügel werden nicht unbedingt als der am schwierigsten herzustellende Teil eines Flugzeugs angesehen – aber sie sind groß und erfordern eine große, weit geöffnete horizontale Bearbeitung und mehrere Tage zur Herstellung. Wie bei allen Luft- und Raumfahrt- und Verteidigungsfertigungen bestehen die geschäftlichen Herausforderungen darin, Effizienzsteigerungen zu erzielen und gleichzeitig die höchste Produktionsqualität aufrechtzuerhalten.

Die Nachfrage ist groß – und das Geschäft boomt. Laut den von uns befragten Werkzeugherstellern produzieren die großen Flugzeughersteller je nach Modell zwischen 40 und 60 Verkehrsflugzeuge pro Monat.

Die Herstellung der Flügel selbst hat sich im Laufe der Jahre nicht wesentlich verändert, im Gegensatz zu Motorkomponenten, die viele Variationen aufwiesen. In einigen Fällen haben Ingenieure einige der Materialien des Flügels modifiziert – manchmal haben sie exotischeres Titan verwendet.

Insgesamt bleiben die Materialien für Flügel im Titanlager, wie Ti-6AL-4V, oder im Aluminiumlager, wo 6061 vorherrscht – mit etwas 7075. Einige Flügel werden auch aus kohlenstofffaserverstärktem Polymer (CFK) hergestellt ) und Aluminium-Lithium – die in Raketen und Raumfahrzeugen zu finden sind.

Better MRO sprach mit Ingenieuren von drei großen Werkzeugherstellern bei Kennametal, Sandvik Coromant und Seco Tools über Best Practices bei der Werkzeugbestückung für Flügel und die an den Flügeln angebrachten Teile – einschließlich Pylonen.

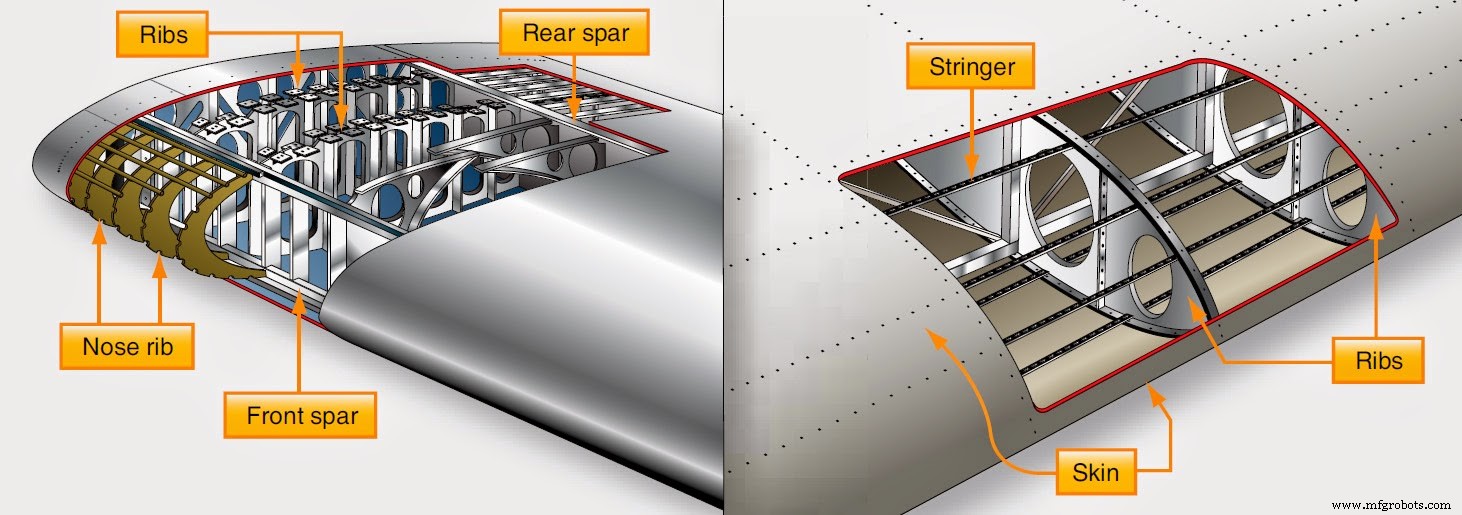

Flugzeugflügeldesign:Flugzeugrippe, Flügelholme, Stringer

Eine Flugzeugflügelstruktur besteht aus einem Skelett und einer Außenhaut. Das Skelett des Flügels besteht aus drei Hauptkomponenten:Holme, Rippen und Stringer. Die Holme erstrecken sich entlang der Spannweite des Flügels und helfen dabei, die Biegung zu kontrollieren, während die Rippen die aerodynamische Form des Flügels bilden und von der Vorder- zur Hinterkante verlaufen.

Stringer spannen sich zwischen den Rippen parallel zu den Holmen und dienen zur Versteifung des Flügels. Zusammengenommen muss dieses Skelett nicht nur Fluglasten tragen, es unterstützt auch die Triebwerke, beherbergt viele interne Komponenten und fasst ein großes Volumen an Treibstoff.

„Einige der härteren Aluminiumlegierungen, wie z. B. 7075, erfordern eine sehr zähe Hartmetallsorte, um zu schneiden und eine akzeptable Werkzeugstandzeit aufrechtzuerhalten“, sagt Mark Francis, Personalingenieur für Luft- und Raumfahrt und Verteidigung im Lösungsentwicklungsteam von Kennametal.

„Für die Flügelhäute ist es ein Werkzeug im Planfräser-Stil. Abhängig von der Größe des Flügels benötigen Sie ein Werkzeug mit sehr großem Durchmesser, damit Sie in kürzerer Zeit mehr Fläche abdecken können. Es gibt auch viele Merkmale, die in den Flügel geschnitten werden können, um Dinge anzubringen“, erklärt Francis.

Das Ziel hierbei ist es, alle Befestigungsmerkmale mit der geringsten Anzahl von Werkzeugen schneiden zu können, um die Zeit für den Werkzeugwechsel zu begrenzen. Beim Abtragen von Material von der Haut geht es darum, mit einer großen Gantry-Maschine eine extrem glatte Oberfläche zu erreichen. Hier geht es nicht um die Verwendung von Handwerkzeugen. Es soll so automatisiert und anspruchsvoll wie möglich sein.

„Die Details der Geometrie der Schneidwerkzeuge können sich auf die Metallabtragsraten (MRR) auswirken“, sagt Eric Gardner, nordamerikanischer Anwendungsspezialist bei Seco Tools. „Mit den richtigen anpassbaren Geometrien können Hersteller eine Erhöhung des MRR um 30 % und mehr erwarten, was oft zu einer Steigerung der Produktivität bei der Teileherstellung um 15 bis 20 % führen kann.“

„Das Finish muss an diesen Holmen und Befestigungsbereichen wirklich, wirklich glatt sein“, sagt Francis. „Wir verwenden hier im Allgemeinen einen Schlitzfräser oder Schlichtfräser … Es dürfen keine „Überlappungslinien“ entstehen, d. h. eine Linie, die entlang der Schnittfläche verläuft, was durch die Nichtübereinstimmung einiger der beiden verursacht werden könnte fügt entlang der Schnittbreite ein.“

Überlappungslinien sind Spannungserhöhungen – und es gibt viel Stress innerhalb eines Flügels, wenn also eine Spannungserhöhung oder Überlappungslinie vorhanden ist, ist dies eine schlechte Situation. Der Flügel wird zurückgewiesen und muss nachbearbeitet oder verschrottet werden. Für einen so wichtigen und großen Teil ist die Verschrottung eine schreckliche und teure Option.

Erfahren Sie mehr über Flügelplatten:Sehen Sie sich diese Flügelkonstruktion an. Quelle:Airbus A380

Um Überschneidungslinien zu vermeiden, verwenden Luft- und Raumfahrthersteller häufig einstellbare Radfräser mit Durchmessern von 10 bis 12 Zoll mit Hartmetalleinsätzen, die speziell für Aluminiumlegierungen in Luft- und Raumfahrtqualität mit mehreren Konfigurationen für die Fräserkörper entwickelt wurden, sagt Francis.

„Und die Hartmetallplatte muss absolut rund laufen, also muss der Rundlauf null sein. Das können wir nur erreichen, wenn wir die Werkzeuge anpassbar machen“, sagt Francis. „Der Kunde passt jeden dieser Einsätze auf einen bestimmten Durchmesser an, sodass die Überlappungslinien beseitigt werden, wenn das Werkzeug am Holm herunterläuft. Und das ist ein absolutes Muss ... Wir können keine Inkonsistenzen haben.“

Erfahren Sie mehr über die Qualitätsarbeit, die zum Testen von Flügeln erforderlich ist. Sehen Sie sich „Wie Boeing die Flügelholme der 777X testet“ an. Quelle:Boeing

Potenzieller Problembereich:Chip Evacuation auf den Wing Skins

Beim Entfernen von Metall auf der Flügelhaut kann der Flügel selbst bei sehr großen Flugzeugen mehrere hundert Fuß lang sein. Es ist nicht gerade flach, aber es gibt viel Metall, das auf einem riesigen Flachbett weggeschnitten und glatt gemacht werden kann.

„In vielen Fällen wird ein Vakuumsystem verwendet, um die Späne von der Flügelhaut zu entfernen“, sagt Francis. „Diese Späne können stecken bleiben, wenn der Einsatz wieder herumkommt, und erneut geschnitten und in das Material geschmiert werden. Und das ist ein absolutes No-Go. Das wollen wir nicht.“

Um diese Situation zu vermeiden, passen Werkzeughersteller die Geometrie so an, dass der Span schnell abgeführt und mit einem Vakuum abgesaugt werden kann, ohne dass er wieder in den Schnitt gelangt. Auf diesen Flachbetten verwenden die Hersteller häufig einen leichten Nebel, um die Spanabfuhr oder das Trockenschneiden zu unterstützen – da es sich um eine so große und offene Fläche für diese großen Flügelhäute handelt.

Es gibt so viel über die Herstellung von Flugzeugen zu verstehen. Geh tiefer. Lesen Sie „Für Geschwindigkeit gebaut:Hochwertige Flugzeugtriebwerke termingerecht herstellen.“

Der Verteidigungssektor treibt einige wesentliche Änderungen im Design von Flugzeugflügeln voran

„Im militärischen Bereich haben wir zum Beispiel Änderungen an Flügeln für Flugzeuge gesehen, die auf Flugzeugträgern landen“, sagt Bill Durow, Global Engineering Manager mit Schwerpunkt Luft- und Raumfahrt bei Sandvik Coromant. „Es gibt mehr Anforderungen an die Flügel, wenn sie landen. Also haben sie die Materialien verändert und herumgespielt, um ein stärkeres Material zu erhalten.“

Zu diesem stärkeren Material gehören Titanoptionen wie Ti-5553 und Ti-1033, die laut Durow schwieriger zu bearbeiten sind. Diese Materialien können Probleme mit der Standzeit verursachen und müssen mit niedrigeren Geschwindigkeiten bearbeitet werden, sodass die Produktivität beeinträchtigt werden kann.

„Ein Titan 5553-Material, bei dem es sich um ein Beta-Titan handelt, bietet als allgemeine Faustregel eine um etwa 50 Prozent geringere Werkzeugstandzeit als typisches Alpha-Beta-Titan wie 6AL-4V“, sagt Durow.

Die meisten Werkzeuge für diese Anwendungen umfassen Rundwerkzeuge, Vollhartmetall-Schaftfräser, Langkantenfräser und viele quadratische Schulterfräser.

„Es liegt in der Natur der Geometrien, die Sie bearbeiten, dass Sie häufig Kerbverschleiß in den Werkzeugen bekommen, also gibt es verschiedene Techniken, die Sie anwenden können, um zu versuchen, dies zu verringern“, sagt Durow.

Neuere Aluminium-Hybride auf dem Vormarsch:Aluminium-Lithium

Im Vergleich zu Aluminium der 7000er-Serie verringert Aluminium-Lithium laut Gardner von Seco Tools die Standzeit um 50 bis 70 Prozent.

„Es ist stärker und leichter als andere Aluminiumwerkstoffe, wodurch es sich ideal für Luft- und Raumfahrt und Verteidigung sowie für Raketen und Raumfahrzeuge eignet“, sagt Gardner.

Da sich die Spindeltechnologie weiterentwickelt, steigt der Durchsatz und einige Systeme können mit den richtigen Werkzeugen bis zu 30.000 U/min bei 120 Kilowatt hoher Beschleunigung erreichen.

"Es ist relativ abrasiv, daher sind scharfe, positive Werkzeuge erforderlich, um es mit abriebfesten Beschichtungen wie DLC oder "diamantähnlicher Beschichtung" zu schneiden", sagt Gardner.

Benötigen Sie Antworten auf eine technische Frage? Fragen Sie das MSC Metalworking Tech Team im Forum.

Benötigen Sie Antworten auf eine technische Frage? Fragen Sie das MSC Metalworking Tech Team im Forum.

Wie die Reduzierung von Setups auf mehreren Maschinen Zeit spart und die Genauigkeit erhöht

Ein Bereich, in dem Werkzeughersteller versuchen, Luft- und Raumfahrt- und Verteidigungsherstellern dabei zu helfen, Effizienz zu finden, ist die Reduzierung von Rüstzeiten und Umstellungen beweglicher Teile auf verschiedenen Maschinen. Sandvik Coromant hat ein starkes Beispiel für einen Pylon, ein Teil, das an einem Flügel befestigt ist, der zu drei verschiedenen Maschinen bewegt wurde und vier Einstellungen hatte.

Die Herausforderung? Überzeugen Sie den Kunden, eine 5-Achs-Maschine zu verwenden, und stoppen Sie alle Einstellungen. Bei der Optimierung auf einer Maschine kann die Genauigkeit strenger kontrolliert werden, während gleichzeitig eine Menge Zeit beim Durchsatz zurückgewonnen wird.

„Die größte Herausforderung besteht also darin, diesen Kunden in diesem Fall davon zu überzeugen, es auf einer Maschine zu belassen“, sagt Durow. „Lasst uns so viele Seiten herausholen, wie wir können. Sie verlieren nicht Ihre Genauigkeit, weil sie fest verankert ist und alles relativ zu Ihrem Ausgangspunkt ist. Dann drehen Sie es um, beenden Sie den Boden und Sie sind fertig.“

Am Ende konnten sie dazu beitragen, dieses Pylon-Teil von 22 Stunden auf 6 Stunden zu verkürzen, indem sie das Teil einfach auf einem System behielten – und insgesamt weniger Werkzeuge benötigten. Diese Zeit berücksichtigte nicht den Transport von Teilen von einer Maschine zur nächsten, sondern nur den Bearbeitungsaspekt.

Haben Sie jemals eine Maschinenschwingungsanalyse durchgeführt? Wie war es? Beteiligen Sie sich am Gespräch im Metallbearbeitungsforum. [Registrierung erforderlich]

Industrietechnik

- Aufbau besserer Lieferketten für die Zukunft

- Das Rückgrat der Lieferkette aufbauen, nicht zerstören

- Aufbau der Widerstandsfähigkeit der Lebensmittelindustrie über die Pandemie hinaus

- Kampf zwischen den USA und der EU um Flugzeugsubventionen, während die Weinindustrie den Preis zahlt

- Obsolet vs. Advanced:Der Schlüssel zum Aufbau einer besseren Lieferkette

- Bauen Sie das perfekte IoT-Biest

- Auf den richtigen Grundlagen aufbauen

- Der Wert der manuellen Bearbeitung in der heutigen Fertigung

- Die Rolle der KI beim Aufbau fortschrittlicher medizinischer Bildgebungssoftware

- 5 Wege, wie das IoT die HLK zum Besseren verändert hat