Werkzeugüberwachung:Werkzeugausfälle vorhersagen und Kosten senken

Maschinenzustandsüberwachung ist eine Praxis, bei der der Zustand der Maschine über einen bestimmten Zeitraum beurteilt werden kann. Durch die Erfassung von Daten von der Maschine können Effizienz, Gesamtanlageneffektivität und andere Variablen verwendet werden, um die zukünftige Leistung zu bestimmen, um den Austausch von Teilen, Verschleiß und Ausfallzeiten für den Service zu optimieren.

Aber was ist mit der Überwachung der Werkzeugzustände? Während die Maschinenzustandsüberwachung elektronisch erfasste Daten nutzt, sind die Werkzeuge selbst präzise, gehärtete Werkzeuge, die das Schneiden, Bohren oder Fräsen eines Werkstücks ausführen. Durch die Ausweitung des Konzepts der Maschinenzustandsüberwachung auf Werkzeuge können Unternehmen Werkzeugausfälle vorhersagen und Kosten senken.

Was ist ein Werkzeugüberwachungssystem?

Ein Werkzeugüberwachungssystem analysiert Maschinendaten von vielen Geräten, um den Zustand, die Lebensdauer und den verbleibenden Nutzen eines Werkzeugs zu bestimmen. Die Überwachung des Zustands und der Lebensdauer eines Werkzeugs ist schwieriger durchzuführen als die Überwachung des Maschinenzustands. Es versucht, die Daten von der CNC-Maschine zu nutzen, um den Zustand und Lebenszyklus des Werkzeugs zu verstehen und vorherzusagen. Je genauer die Vorhersage des Werkzeugausfalls ist, desto geringer sind die insgesamt anfallenden Werkzeugkosten.

Durch die Überwachung verschiedener Faktoren kann eine Überwachungssoftware, die den Zustand eines Werkzeugs misst, Bediener über den Werkzeugverschleiß und die Lebensdauer eines Werkzeugs informieren. Dies bietet einen besseren Einblick in den Prozess und versetzt die Bediener in die Lage, so viel Leben wie möglich aus jedem Werkzeug herauszuholen. Sie können ihre Zeit auch besser verwalten, um Änderungen mit weniger Ausfallzeiten durchzuführen. Die Vorhersage des Werkzeugausfalls ermöglicht es den Bedienern, das Werkzeug an einem optimalen Punkt auszutauschen, während Schäden an der Maschine und dem produzierten Teil vermieden werden, wodurch Ausschuss- und Werkzeugkosten gesenkt werden.

Wie funktionieren Werkzeugüberwachungssysteme?

Werkzeugüberwachungssysteme arbeiten auf einer von drei Ebenen, wobei jede die Ungenauigkeit erhöht. Stufe eins überwacht Durchschnittswerte, die von Fehlerpunkten erzeugt werden, während Stufe zwei Strom verwendet, um vorhersagbare Wellenformen zu messen, und Stufe drei fortschrittliche Algorithmen für gesammelte Daten verwendet. Für Unternehmen, die Systeme zur Werkzeugüberwachung implementieren, gibt es im Wesentlichen drei Ansatzpunkte. Jeder bietet einen unterschiedlichen Grad an Gewissheit, wann ein Werkzeugfehler auftritt, und daher bietet jeder Schritt einen unterschiedlichen Grad an Effektivität.

Stufe 1

Der erste Typ ist der grundlegendste und wird in der Bearbeitungsindustrie häufig verwendet. Es ist einfach eine Variation einer alten reaktiven Wartungspraxis, bei der das Tool bis zum Ausfall laufen darf. Diese Methode verwendet die Fehlerpunkte, um einen Durchschnitt zu erstellen, der als Ersatzführung verwendet wird. Ungefähr 95 % der Branche tun dies.

Obwohl diese Methode einfach zu implementieren ist (was zu ihrer branchenweiten Verwendung führt), hat sie erhebliche Nachteile.

Der Sollwert für den Durchschnitt kann willkürlich oder subjektiv werden, insbesondere wenn unterschiedliche Materialien in der Maschine verwendet werden. Die niedrigeren Durchschnittswerte treiben dann die Werkzeugkosten in die Höhe.

Darüber hinaus kann es alle möglichen anderen Variablen geben, die nicht berücksichtigt werden, die die Arbeit des Tools unterbrechen und dazu führen, dass es vom Durchschnitt abweicht. Dies führt zu einem von zwei Dingen:

- Große Mengen an Ausschussteilen, indem Werkzeuge bis zum Ausfall laufen oder

- Werkzeugverschwendung und unnötig hohe Werkzeugkosten

Ein Bild eines "guten" Teils (oben) und eines "schlechten Teils" (zweiter von oben). Darunter befinden sich zwei Schaftfräser:der erste ist neu, während der untere gebrochen ist. Wenn bei diesem Hersteller der Schaftfräser bricht (wie der untere), wird der Schlitz nicht geschnitten und das Teil wird zu Ausschuss.

Ein Bild eines "guten" Teils (oben) und eines "schlechten Teils" (zweiter von oben). Darunter befinden sich zwei Schaftfräser:der erste ist neu, während der untere gebrochen ist. Wenn bei diesem Hersteller der Schaftfräser bricht (wie der untere), wird der Schlitz nicht geschnitten und das Teil wird zu Ausschuss.

Stufe 2

Die zweite Ebene ist fortgeschrittener. Dieses System analysiert die von der Spindel verbrauchte Energie und verfolgt die Wellenform, wie die Schallwellen auf einer Aufnahme, um Fehlerpunkte vorherzusagen. Durch das Ablesen der Amplitude der Leistung über die Zeit können Zunahmen und Abnahmen der Last den Fehlerpunkt anzeigen.

Auch dieses System hat Nachteile. Während das durch subjektive Durchschnittswerte in Level 1 aufgeworfene Problem angegangen wird, kann Level 2 immer noch nur Werkzeugbedingungen am oder sehr nahe am Fehlerpunkt erfassen. Damit ist das System noch offen für potenziell höhere Ausschussraten. Je nach Art des Ausfalls bedeutet dies auch zusätzliche Ausfallzeiten und potenzielle Schäden an der Maschine.

Stufe 3

Dieser Ansatz ist die fortschrittlichste verfügbare Lösung und verwendet Algorithmen, die eine Annäherung an einen Ausfall rechtzeitig erkennen können, um das Teil innerhalb eines akzeptablen Wartungsstopps und mit deutlich reduziertem Ausschuss zu ersetzen.

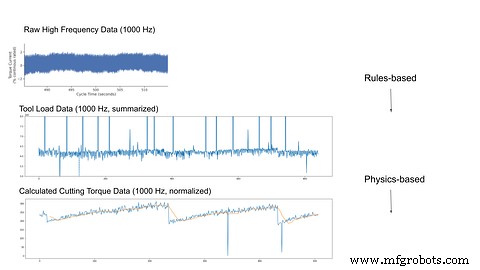

Überwachungssysteme der Stufe 3, wie sie beispielsweise von MachineMetrics entwickelt wurden, verwenden hochfrequente Daten und fortschrittliche Algorithmen, um Fehler zu diagnostizieren, vorherzusagen und zu vermeiden.

Auch diese Systeme benötigen keine Sensoren zur Überwachung des Werkzeugs. Durch die Messung hochfrequenter Daten aus der Drehmomentnutzung können Daten geparst, bereinigt und analysiert werden. Diese Daten werden direkt von der Maschinensteuerung abgerufen, wodurch die Überwachung optimiert wird, um die letzte Meile abzudecken, und zu einem integralen Bestandteil eines fortschrittlicheren Werkzeugzustandsüberwachungssystems werden, das die Maschinensteuerung verbessert.

Hauptvorteile

Ein automatisiertes Werkzeugmaschinenüberwachungssystem bietet viele Vorteile, darunter:

Zustandsüberwachung

Bediener werden über defekte oder verschlissene Werkzeuge benachrichtigt, um Schäden an Teilen oder Maschinen zu vermeiden.

Genaue Werkzeuglebensdauer

Tools können für bestimmte Situationen wie Maschinentyp, Umgebung oder Material optimiert werden.

Verlängerter Werkzeuglebenszyklus

Auch als Werkzeugoptimierung bekannt, bedeutet die Optimierung des Austauschs von Werkzeugen, dass der Lebenszyklus maximiert wird und das Werkzeug nie zu früh oder zu spät ersetzt wird.

Verbesserte Qualität

Kaputte Werkzeuge sind nur ein Teil des Problems. Werkzeugverschleiß kann auch zu Ausschuss führen, indem Teile produziert werden, die leicht außerhalb der Spezifikation liegen. Software zur Überwachung von CNC-Werkzeugmaschinen kann diesen Verschleiß erkennen, um sie vor der weiteren Verwendung zu schützen.

Vorausschauende Wartung

Predictive Maintenance ist die effektivste verfügbare Methode zur Verbesserung der Qualität und Reduzierung der Kosten. Es ist in der Lage, Werkzeugausfälle genau vorherzusagen und Teams zu warnen, um das Problem zu beheben, wodurch Ausschuss vollständig vermieden wird.

Leistungsüberwachung

Bei der Energieüberwachung werden Werkzeuge während des gesamten Produktionszyklus kontinuierlich überwacht, um den Stromverbrauch der Maschine zu steuern. Das Verständnis der für jeden Job verwendeten und von den Werkzeugen ausgeübten Leistung kann dazu beitragen, Werkzeugverschleiß früher zu erkennen. Wenn die Stromversorgung unerwartet hoch wird, kann dies zu einem Herunterfahren führen. Spitzen können auch auf übermäßige Kraft hinweisen, wenn dies nicht erwartet wird, und den Bediener zu dem Werkzeug führen, das ersetzt werden muss. Die Leistungsüberwachung kann auch in Verbindung mit anderen Programmaspekten wie der Kraftüberwachung arbeiten, um ein noch vollständigeres Bild zu erhalten.

Hochgeschwindigkeits-Datenverarbeitung

Daten gehören zu den wertvollsten Vermögenswerten eines Unternehmens. Wenn sie in Echtzeit und zum Zeitpunkt des Auftretens verarbeitet werden, können sie im Rahmen derselben fortschrittlichen Analyseplattform verwendet werden, die die Produktionsüberwachung unterstützt, um umsetzbare Erkenntnisse zu liefern. Diese Erkenntnisse helfen nicht nur Bedienern und Managern, Problemlösungen zu entwickeln. Als Teil des Datenökosystems liefern sie wertvolle Informationen nach Job, Maschine, Bediener, Schicht und mehr.

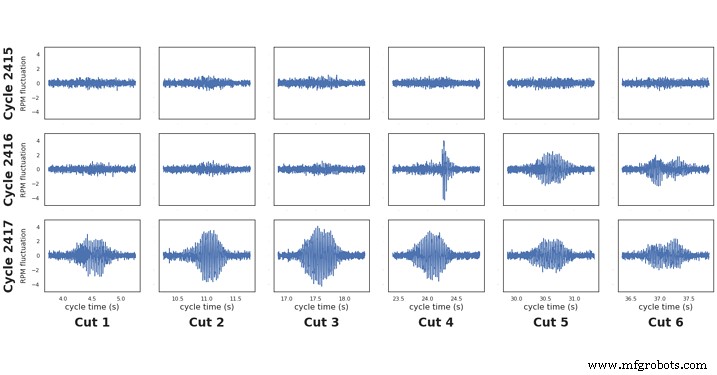

Werkzeugverschleißerkennung in Echtzeit

Fortgeschrittene Datenerfassungssysteme wie das von MachineMetrics angebotene können Hochfrequenzdaten anzapfen, die genutzt werden können, um Werkzeugverschleiß in Echtzeit zu erkennen. Die Ergebnisse werden analysiert, und mithilfe von maschinellem Lernen kann das System damit beginnen, jedem Signal, das mit dem Werkzeugverschleiß einhergeht, rückverfolgbare und grafisch darstellbare Attribute zuzuweisen. Diese Funktion arbeitet zusammen mit anderen Geräten, sodass der Werkzeugverschleiß überwacht und aufgezeichnet werden kann.

Mit der Werkzeugüberwachung können Sie das Ohr eines erfahrenen Maschinisten mit jahrelanger Erfahrung replizieren, um Werkzeuge und Maschinen zu hören Anzeichen eines bevorstehenden Ausfalls.

Mit der Werkzeugüberwachung können Sie das Ohr eines erfahrenen Maschinisten mit jahrelanger Erfahrung replizieren, um Werkzeuge und Maschinen zu hören Anzeichen eines bevorstehenden Ausfalls.

Sind Software für Monitoring-Tools für Sie geeignet?

Wenn die Ausrüstung nicht den gemessenen Produktionsraten entspricht oder die richtige Zeit in Anspruch nimmt, kann die Werkzeugüberwachung eine gute Lösung sein. Wenn Kosten und Qualität stimmen, kann ein ordnungsgemäßer Werkzeugzustand ein wichtiger Teil der Lösung sein. Weil es schwieriger ist als die Überwachung der maschinellen Produktion, werden viele Unternehmen davor zurückschrecken. Aber warum ein Unternehmen ein solches Überwachungssystem benötigt, hängt damit zusammen, warum es eine Produktionsüberwachung benötigt.

Das Gleiche gilt für das Verständnis von OEE. Viele Unternehmen, die gerade erst mit der Digitalisierung und Überwachung beginnen, haben eine stark überhöhte Meinung über die Effektivität ihrer Gesamtausrüstung. Und als die Produktionsüberwachung beginnt, ist diese Meinung erschüttert. Es stellt den Drilldown der nächsten Ebene für die kontinuierliche Prozessverbesserung dar, um eine Vielzahl von Problemen in den Griff zu bekommen.

Ein Unternehmen kann eine solche Überwachungssoftware auch verwenden, um strategischere Anforderungen zu erfüllen. Vielleicht führen die Daten zu Schulungsproblemen, die bedeuten, dass selbst ein erfahrener Bediener eine Auffrischung benötigt. Es kann auch verwendet werden, um festzustellen, ob die Gerätebasis des Unternehmens in der Lage ist, das Qualitätsniveau basierend auf der Komplexität zu produzieren. Produktspezifikationen und Trends ändern sich im Laufe der Zeit, und ältere Geräte halten möglicherweise nicht immer Schritt.

Ein weiterer strategischer Grund wäre die Übernahme von Neugeschäft. Luft- und Raumfahrt, medizinische und militärische Teile erfordern extrem enge Toleranzen. Wenn ein Unternehmen erwägt, neue Geschäfte aufzunehmen, bei denen die derzeitige Effizienz und die Prozesskontrollen nicht optimal sind, kann das Überwachungssystem helfen, die Problembereiche zu identifizieren und sie zu einer Prozesslösung zu führen, die es ihnen ermöglicht, qualitativ hochwertigere Arbeit zu übernehmen.

Wann ist Tool-Monitoring sinnvoll?

Werkzeugüberwachung ist sinnvoll, wenn ein Unternehmen wenig oder gar keine Ahnung hat, was seine wahre OEE ist. Es macht auch Sinn, wenn Prozesse optimiert werden müssen. Viele Unternehmen können zweistellige Verbesserungen von bis zu 20 % erzielen, wenn sie es in Kombination mit der Produktionsüberwachung einsetzen. Dieser Zustand kann jahrelang andauern und Bediener und Manager frustrieren, die nicht verstehen, warum eine Maschine Teile nicht mit der festgelegten Rate produzieren kann.

Die Werkzeugüberwachung ist auch dann sinnvoll, wenn Unternehmen Effizienzverluste durch verpasste oder falsche Zykluszeiten erleiden, wenn ein Werkzeugausfall dazu führt, dass der Job nie mit der Produktionsrate gemäß den Spezifikationen läuft. Und es ist eine ausgezeichnete Wahl für Unternehmen, die einen hohen Qualitätsverlust haben und keine genauen Gründe dafür finden können, warum und wo diese Auswirkungen auftreten.

BC Machining setzt auf MachineMetrics für vorausschauende Werkzeugüberwachung

Als BC Machining um Hilfe bat, um den anhaltenden Werkzeugbruch und die hohen Ausschussraten zu bewältigen, wandten sie sich an MachineMetrics, um eine Lösung zu finden. BC Machining beliefert die Medizin-, Verteidigungs-, Transport- und Elektrowerkzeugindustrie, wo Präzision entscheidend ist.

BC Machining hatte in seinen Schweizer CNC-Maschinen übermäßigen Werkzeugbruch festgestellt, wodurch Ausschuss sowohl am Bruchpunkt als auch am Ende der Werkzeuglebensdauer entstand, wenn Teile von den Spezifikationen abweichen können.

Mithilfe der MachineMetrics-Lösung zur Erfassung hochfrequenter Daten und deren Analyse durch fortschrittliche Algorithmen war BC in der Lage, Werkzeugbrüche zu identifizieren, um Ausschussteile zu vermeiden.

Der Rückgang bei verlorenen Teilen, Sortierung und Unsicherheit führte zu einer nahezu 100 %igen Fehlererkennung und jährlichen Einsparungen von 72.000 $ pro Maschine.

Lesen Sie die vollständige Fallstudie mit BC Machining.

MachineMetrics bietet ein Überwachungssystem für die Werkzeugbewertung, das Daten direkt von der Quelle – der CNC-Maschine selbst – sammelt. Durch benutzerdefinierte Algorithmen zur Überwachung des Drehmomentverbrauchs können Eingaben als Zeitreihenereignisse oder maschinelle Lernmodelle in das System eingegeben werden, um Werkzeugausfälle genau vorherzusagen.

Der Hochfrequenz-Datenadapter von MachineMetrics kann die Probleme erkennen und die Daten am Edge analysieren, um Lösungen zu automatisieren und das Personal auf Probleme aufmerksam zu machen, bevor der Ausfall auftritt, wodurch kostspieliger Ausschuss und Ausfallzeiten vermieden werden. Mit fortschrittlicher Maschinendiagnose wird die Werkzeugausstattung optimiert und in ein aggressives und vollautomatisches vorausschauendes Wartungssystem integriert. Buchen Sie noch heute eine Demo bei unserem Team, um zu sehen, wie MachineMetrics eingesetzt werden kann, um Ihnen dabei zu helfen, die Gesundheitsanforderungen Ihres Werkzeugs in den Griff zu bekommen.

Industrietechnik

- Ein Leitfaden zum Cloud-Kostenmanagement für Unternehmen – Kosten verstehen und senken

- Top 10 der Methoden zur Senkung der Arbeitskosten

- Warum Frachtüberwachung in Krisenzeiten und darüber hinaus so wichtig ist

- Zustandsüberwachung:5 häufige Arten von Fehlern und ihre Bedeutung

- Was ist eine Capstan- und Revolverdrehmaschine?

- Drehmaschinenoperationen und Drehschneidwerkzeuge

- Was ist Bearbeitung? – Definition, Prozess und Werkzeug

- Intelligente Produktivität:Ideen zur strategischen Senkung der Herstellungskosten inmitten der COVID-19-Krise

- Mikrobearbeitung:Techniken, Möglichkeiten und Herausforderungen

- Reduzierung der Energiekosten des Generators