Top 5 Takeaways – Der Tod von MES:Eine neue Vision für den Fabrik-Software-Stack

Kürzlich hatte ich die Gelegenheit, beim IIoT World’s Digital Manufacturing Day ein Panel mit Technologieführern von Fulcrum, UpKeep und MachineMetrics zu veranstalten. Während des Panels mit dem Titel „The Death of MES:A New Vision for the Factory Software Stack“ stellten wir den Standardansatz für den Aufbau von Fertigungsbetriebssystemen in Frage.

[Aufzeichnung ansehen]

[Aufzeichnung ansehen]

Unser Vorschlag ist, dass diese breiten, weitgehend organisatorischen Lösungen nicht die Tiefe und Komplexität erreichen können, die erforderlich sind, um echte Leistungsvorteile zu generieren. Stattdessen boten wir eine Vision für eine Lösungslandschaft aus einzelnen, einfach bereitzustellenden Komponenten, die durch APIs verbunden sind.

Die Out-of-the-box-Value-Harvesting-Fähigkeit ist ein Schlüsselmerkmal dieser Best-of-Breed-Lösungen. Diese vertikalen Plattformen werden dann zur Grundlage des Tech-Stacks und Ökosystems eines Herstellers als Ganzes und ermöglichen spezifische Verbesserungen in überschaubaren Phasen.

Es war eine fesselnde Diskussion, die sowohl von Diskussionsteilnehmern als auch von Zuschauern einiges an Kommentaren hervorrief. Am Ende blieben noch Hunderte von Fragen offen, was uns glauben lässt, dass dieses Konzept bei den Herstellern sehr gut ankommt. Ich wollte die Möglichkeit haben, meine Gedanken zusammenzufassen, indem ich einige der wichtigsten Erkenntnisse aus „The Death of MES“ mit Ihnen teile.

2 % der Hersteller sind mit ihrem ERP/MES zufrieden

Um einen Einblick von den Teilnehmern zu erhalten, starteten wir das Panel mit einer Umfrage, in der wir das Publikum fragten:„Wie zufrieden sind Sie mit Ihrer aktuellen ERP/MES-Implementierung?“

Die Ergebnisse waren düster, wenn auch nicht überraschend, denn nur 2 % der Teilnehmer waren mit ihrem aktuellen ERP/MES zufrieden. Genau aus diesem Grund haben wir uns entschieden, das Panel auszurichten. Wir wollten dieses branchenweite Problem hervorheben, das Hersteller seit Jahrzehnten plagt.

Es war ziemlich offensichtlich, dass dieses Thema bei den Teilnehmern des IIoT World's Digital Manufacturing Day Anklang fand:

Das Aufdecken dieses Problems ist nur der Anfang. Unser Ziel ist es, das Gespräch in Gang zu bringen und Lösungen vorzuschlagen, damit Hersteller damit beginnen können, die vielen Herausforderungen anzugehen, die mit Legacy-Systemen verbunden sind, was mich zum nächsten Takeaway führt.

Legacy-Managementsysteme beeinträchtigen das Produktionspotenzial

Unterschiedliche Meinungen wurden von den Technologieführern im gesamten Panel geäußert, aber das Kernthema, das das Gespräch leitete, war, dass diese monolithischen Allround-Managementsysteme die Produktivität eher unterdrücken als sie ermöglichen.

Wie während des Panels diskutiert, gibt es dafür viele Gründe, aber hier sind einige, die mir aufgefallen sind:

- Verlassenheit auf manuelle Dateneingabe:Alte MES- und ERP-Systeme waren immer auf manuelle Dateneingabe angewiesen. Diese Systeme wurden nicht entwickelt, um die breite Palette von Geräten und Systemen in der Werkstatt zu unterstützen, was die Menschen gezwungen hat, Daten manuell einzugeben und zu analysieren.

- Alleskönner, Meister des Nichts:Die Herstellung ist hochkomplex. Es wäre wirklich der „heilige Gral“, wenn es eine Lösung gäbe, die alles bewältigen könnte, aber das ist nicht realistisch. Es gibt einfach zu viele einzigartige Prozesse und vertikale, spezialisierte Funktionen, als dass es unmöglich wäre, sie alle innerhalb eines Systems effektiv zu verwalten.

- Unerschwingliche Kosten und schwierige Bereitstellung:Zu allem Überfluss sind ERP- und MES-Lösungen dafür bekannt, dass sie ziemlich teuer sind. Und angesichts der Komplexität der Lösungen sowie der breiten Palette von Problemen, die sie zu lösen vorgeben, kann die Bereitstellung eine Herausforderung darstellen.

Covid und die Qualifikationslücke beschleunigen die Einführung der digitalen Fertigungstechnologie

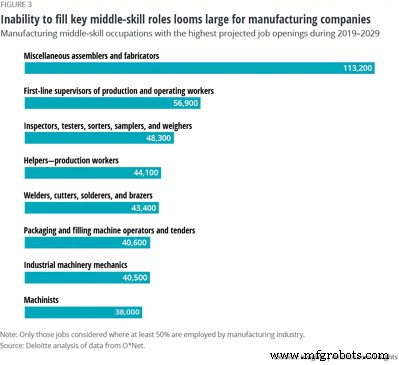

Qualifizierte Arbeitskräfte sind schwer zu bekommen, und das Problem scheint nur zu wachsen. Tatsächlich teilte Deloitte in einem kürzlich erschienenen Bericht mit, dass es bis 2030 2,1 Millionen offene Stellen in der Fertigung geben wird.

Technologie und Automatisierung arbeiten daran, diese Qualifikationslücke zu schließen, beschleunigt durch die Auswirkungen von COVID-19. Tatsache ist, dass monolithische Systeme eine Menge Leute für die Verwaltung und Wartung erfordern. Mit zunehmendem Betrieb werden diese Systeme immer komplexer und schwieriger zu aktualisieren.

Ganz zu schweigen davon, dass diese Systeme ständig verbessert werden und Innovationen ersticken, indem sie Hersteller in eine Art „ummauerten Garten“ sperren, der die Interoperabilität mit anderen Systemen und Datenquellen verhindert.

Wie Ryan Chan, CEO und Mitbegründer von Upkeep, betonte:„Der Bedarf an Technologie ist jetzt da.“ Durch die Nutzung erstklassiger digitaler Technologien können Hersteller mit weniger Personal mehr erreichen.

Wenn die kontinuierliche Verbesserung erstickt wird, gibt es ein Problem

Die Roadmap eines Herstellers zur kontinuierlichen Verbesserung sollte nicht durch seine aktuelle Managementlösung behindert werden. Das Problem, das wir bei vielen MES- und ERP-Implementierungen gesehen haben, ist, dass Hersteller in die Falle geraten und nur in der Lage sind, die Funktionalität des Systems zu nutzen.

Hersteller sollten die Freiheit haben, einen Technologie-Stack mit den Tools aufzubauen, die sie benötigen, und nicht nur mit den Tools, die ihre ERP-Suite für sie ausgewählt hat. Und dieses Ökosystem von Lösungen sollte vorrangig auf der Grundlage der einzigartigen Möglichkeiten aufgebaut werden, die ein Hersteller identifiziert hat.

Dies ermöglicht es Herstellern, sich auf spezialisierte Bereiche zu konzentrieren, um Produktivitätssteigerungen voranzutreiben, und hat den Markt geöffnet, um SaaS-Lösungen für Qualität, Wartung, Datenerfassung und mehr anzubieten.

Interoperabilität ist der Schlüssel zu einem Ökosystemansatz

Offene APIs und native Integration werden dazu beitragen, die Interoperabilität zwischen funktionsspezifischen Lösungen zu fördern. Dies war ein zentrales Thema, das in unserem Panel zum Ausdruck kam, und liefert wichtige Erkenntnisse für Anbieter.

Anstatt dass die Hersteller allein versuchen, ein Ökosystem von Lösungen manuell zusammenzustellen, liegt es auch in der Verantwortung der Anbieter, Lösungen zu entwickeln, die „gut spielen“. Wir sind gemeinsam dabei und verstehen, dass der Wert hier in der Entwicklung von Lösungen liegt, die Flexibilität ermöglichen, bei denen Daten in allen Abteilungen verwendet werden können, um die Kundenerwartungen zu übertreffen.

Wie während des Panels von unserem eigenen CEO anerkannt wurde, ist der Markt „noch nicht da“. Es bedarf einer bewussten Anstrengung vieler Anbieter in diesem Bereich sowie der Entscheidungen der Verbraucher, um die Einführung dieser Best-of-Breed-Lösungen voranzutreiben, die Herstellern helfen können, ein interoperables Ökosystem aufzubauen, das ihren einzigartigen Geschäftsanforderungen am besten entspricht.

Ist MES wirklich tot?

Wahrscheinlich nicht, aber der Markt für Lösungen in diesem Bereich verändert sich schnell. Die heutigen Marktbedingungen verlangen von Herstellern, agiler und innovativer zu sein als je zuvor und sich weniger auf Fachkräfte zu verlassen, die knapp sind.

Die Legacy-Systeme, auf die sich Hersteller seit langem verlassen, um ihre Abläufe zu verwalten, wie MES und ERP, sind aufgrund aufgeblähter und unspezialisierter Funktionen, starrer Architekturen, die Innovationen ersticken, und einer übermäßigen Abhängigkeit von manueller Dateneingabe schlecht gerüstet, um ihre Anforderungen zu erfüllen und Prozesse.

In unserem neuesten Whitepaper skizzieren wir, wie Hersteller die wertvollste Ressource, die ihnen zur Verfügung steht, Maschinendaten, nutzen können, um die Mängel ihrer aktuellen Systeme zu beheben und sie gleichzeitig auf den Weg zu einer langfristigen Strategie zu bringen, die von Best-of- Zuchttechnologien.

Lesen Sie:Der Tod von MES (wie wir es kennen) und der Aufstieg der datengesteuerten Fertigungsautomatisierung

Industrietechnik

- Die Vorteile des Einsatzes von Robotic Vision für Automatisierungsanwendungen

- Für Lieferketten ist das Kundenerlebnis das neue Unterscheidungsmerkmal

- Ist es 'Licht aus für Menschen in der Fabrik?

- Zukunftssichere Lieferkette für die neue Normalität

- Omron stellt neue Bedienfeldausrüstung für die Fabrikautomation vor

- Die 4 wichtigsten Herausforderungen für OEMs von Medizinprodukten

- Top 10 Arbeitsabläufe für Hersteller

- Die Top 5 Vorteile von SaaS für Hersteller

- Maxim, um Intelligenz mit neuem Modul für Industrie 4.0

- Software für die smarte Fabrik:Die Vorteile hardwareunabhängiger Software