Wichtige Informationen zum Zweikomponenten-Spritzgießen

Zweikomponenten-Spritzguss ist ein zweistufiger Herstellungsprozess, der die schnelle Produktion komplexer, funktionaler Teile aus verschiedenen Materialien auf hocheffiziente Weise ermöglicht.

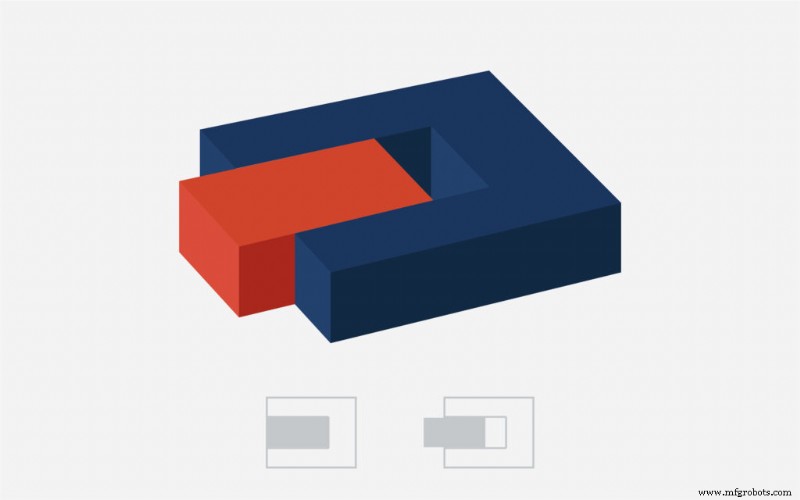

Der erste Schritt des Zwei-Schuss-Spritzgussverfahrens ähnelt dem herkömmlichen Spritzguss:Erhitztes Harz wird in eine richtig erwärmte Form eingespritzt. Der Zwei-Schuss-Spritzgussprozess umfasst jedoch einen zusätzlichen, nachfolgenden Schritt:Das frisch geformte Teil wird schnell in eine zweite Form übertragen und wird zum Substrat, auf das der zweite Schuss gespritzt wird.

Beim Abkühlen des Teils bilden sich chemische Bindungen zwischen den beiden unterschiedlichen thermoplastischen Harzen (das Substrat ist während des zweiten Schusses noch warm, was die Festigkeit dieser Bindungen tatsächlich erhöhen kann). Wenn das Teil abgekühlt ist, kann es ausgeworfen werden.

Der Transfer zwischen den Formen wird normalerweise durch eine Drehplatte, einen Roboterarm, einen Schlitten oder eine andere Art von Spezialausrüstung durchgeführt – was das Zweikomponenten-Spritzgießen zu einem Prozess mit ziemlich hohen Anlaufkosten macht. Sobald der Prozess jedoch einmal eingerichtet ist, ist er weitgehend automatisiert, was das Zweikomponenten-Spritzgießen besonders kostengünstig für die Massenproduktion von Teilen macht.

Egal, ob Sie nur eine kurze Auffrischung benötigen oder völlig neu in der Welt des Spritzgießens sind, hier sind die Grundlagen des Zweikomponenten-Spritzgießens.

Die vielen Anwendungen des Zweikomponenten-Spritzgießens

Zweikomponenten-Kunststoffspritzguss wird verwendet, um Produkte für Branchen herzustellen, die von Konsumgütern und Automobilteilen bis hin zu medizinischen Komponenten und Elektronik reichen. Viele dieser Produkte erfordern eine Art Schall- oder Vibrationsdämpfung und/oder weisen mehrfarbige oder aus mehreren Materialien bestehende Vorrichtungen, starre Teile mit weichen Griffen, flexible Scharniere oder bewegliche Segmente auf. Das Zweikomponenten-Spritzgießen kann auch zusammen mit dem Insert-Molding verwendet werden, um einem Metalleinsatz mehrere Kunststoffschichten hinzuzufügen.

Das Zwei-Schuss-Spritzgießen wird häufig verwendet, um rutschfeste Oberflächen und ergonomische Griffe zu schaffen, die Produkte von Elektrowerkzeugen bis hin zu Handyhüllen einfacher, sicherer und bequemer zu halten machen. Das umspritzte Material im zweiten Schuss hat typischerweise bessere Elastomereigenschaften als das Substrat, was das Verfahren auch für das direkte Formen von Dichtungen und Stoßdämpfern auf Produkten nützlich macht.

Die Vorteile des Zweikomponenten-Spritzgießens

Lassen Sie sich nicht von den anfänglichen Vorabkosten des Zweikomponenten-Spritzgießens abschrecken – diese Kosten werden im Allgemeinen durch Kosteneinsparungen in einer Reihe von Schlüsselbereichen ausgeglichen, nämlich Teilekonsolidierung, Produktionseffizienz und verbesserte Teilequalität. Eine große Anzahl von Teilen, die sich über die Werkzeugkosten amortisieren, kann auch vernachlässigt werden, wenn man die Gesamtkosten des Zweikomponenten-Spritzgießens betrachtet.

Zweistufiger Kunststoffspritzguss hilft dabei, die Anzahl der Teile innerhalb einer bestimmten Produktbaugruppe auf ein Minimum zu reduzieren. Die Optimierung Ihrer Form- und Teilekonstruktionen zur Reduzierung der Gesamtkomponenten kann zu Einsparungen von Zehntausenden von Dollar bei Entwicklung, Prototyping und Tests für jedes konsolidierte Teil führen.

Beim Zwei-Schuss-Spritzgießen können Sie mit einem einzigen Werkzeug mehrere Komponenten herstellen. Die Maschinen, die beispielsweise eine Drehplatte verwenden, drehen das Substrat um 180 Grad, wenn es in die zweite Form überführt wird, wodurch die erste Form freigegeben wird, um ein zusätzliches Substrat zu erzeugen, während die zweite Form gefüllt wird. Da dieser Prozess hochgradig automatisiert ist, bleiben die Betriebskosten und der Arbeitsaufwand gering. Nicht nur das; Zwei-Schuss-Spritzguss trägt auch dazu bei, die Notwendigkeit von Montage, Schweißen oder zusätzlicher Nachbearbeitung zu reduzieren (wenn nicht sogar ganz zu eliminieren).

Das Zweikomponenten-Spritzgießen ermöglicht auch eine größere Designflexibilität – einschließlich der Möglichkeit, geometrisch komplexere Teile zu entwerfen (die möglicherweise nicht durch Montage und andere Mittel hergestellt werden können) – und reduziert gleichzeitig die Ausschussrate im Prozess. Da 2-Schuss-Spritzgussteile schließlich mit demselben Werkzeug hergestellt werden, stellen Sie möglicherweise fest, dass Ihre Toleranzen etwas lockerer sein können, ohne die Teilegenauigkeit oder Wiederholbarkeit der Produktion zu beeinträchtigen.

Wichtige Materialüberlegungen für das Zweikomponenten-Spritzgießen

Bei richtiger Anwendung nutzen sowohl das Zweikomponenten-Spritzgießen als auch das Umspritzen die chemischen Bindungen, die sich zwischen den Materialien bilden, wenn das Teil abkühlt. Allerdings müssen die beiden Materialien kompatibel sein, damit sich diese Bindungen bilden können. Die Zwei-Schuss-Formmaterialkompatibilität bezieht sich darauf, wie stabil die beiden Materialien sind, wenn sie in Kontakt kommen – wenn der Kontakt eine chemische Reaktion verursacht, wie mild sie auch sein mag, können die beiden Materialien nicht zusammen verwendet werden.

Ein weiterer zu berücksichtigender Faktor ist die Reihenfolge der beiden Aufnahmen. Im Allgemeinen sollte das steifere der beiden Materialien zuerst eingespritzt werden und das Substrat für das zweite Material bilden. Mit anderen Worten, wenn das Material mit der höheren Schmelztemperatur nicht zuerst eingespritzt wird, besteht beim zweiten Schuss die Gefahr, dass das gesamte Teil verformt wird. Handelt es sich bei einem Bauteil sowohl um opake als auch um transparente Materialien, sollten auch aus diesem Grund zuerst die transparenten Materialien gespritzt werden. Darüber hinaus muss auch die Schrumpfrate jedes Materials berücksichtigt werden, da eine ungleichmäßige Schrumpfung während der Produktion und Abkühlung zu Graten oder Verwerfungen führen kann.

Andere Konstruktionsüberlegungen für das Zweikomponenten-Spritzgießen

Entformungswinkel sind beim Spritzgießen kritisch – und besonders wichtig beim Zweistufen-Spritzgießen, da sich das Substrat schnell von der ersten Form zur zweiten bewegen können muss, ohne zu kleben.

Darüber hinaus muss bei der Rotation auch das Design der Produktionsmaschinen berücksichtigt werden – die zweite Schleuse sollte sich neben dem Ausstoßsystem befinden, um die Produktqualität sicherzustellen. Abschließend ist anzumerken, dass ein Versiegelungseffekt erzeugt werden kann, indem beim ersten Schuss etwas mehr Material injiziert wird als nötig und beim zweiten Schuss das Substrat fester gepresst wird (durch die Verwendung eines ausgeklügelten Hohlraums).

Entdecken Sie noch heute die Vorteile des Zweikomponenten-Spritzgießens

Obwohl es nützlich ist, ist das Zweikomponenten-Spritzgießen ein schwierig zu beherrschendes Verfahren. Das Zweikomponenten-Spritzgussverfahren kann verwendet werden, um komplexe, hochwertige Endverbrauchsteile und Konsumgüter herzustellen – solange Sie bestimmte Design-, Material- und Prozessvariablen berücksichtigen. Doch schon kleinste Rückschläge und Fehler können teuer werden und Produktionstermine verlängern.

Besuchen Sie unsere Ressourcenzentrum um mehr über zu erfahren Kunststoffspritzguss , unsere Produktentwicklungsprogramme und vieles mehr. Oder kontaktieren Sie uns noch heute, um mehr über unsere Spritzgussdienstleistungen zu erfahren.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- 6 Dinge, die Sie über 3D-Druck nicht wussten

- Wissenswertes über Vakuumspannfutter

- Fünf Dinge, die Sie über die Einstellung eines Autotransportunternehmens wissen sollten

- Dinge, die Sie über Kunststoffspritzguss wissen sollten

- 5 Dinge, die Sie über Mikrotools wissen sollten

- 5 Dinge, die Sie nicht über Titan wussten

- Dinge, die Sie über den Siebdruck von Leiterplatten wissen müssen

- Wissenswertes über Quick-Turn-Leiterplattenbaugruppen

- 8 Wissenswertes über ISO 9000

- 6 Wissenswertes über Titanröhren