Flugzeugdesign (Teil 1):Horizonte erweitern

Unter den weltweit härtesten Studiengängen der Ingenieurwissenschaften führen die Luft- und Raumfahrttechnik wohl die Listen an. Jeder Ingenieur, der diesen Artikel liest, ist vielleicht mit den üblichen Designzyklen vertraut, die mit dem Design eines Produkts verbunden sind, aber es ist das Maß an Komplexität, das im Bereich der Luftfahrt erforderlich ist, was es so herausfordernd macht.

Das moderne Flugzeugdesign steht vor strengen betrieblichen, ökologischen und finanziellen Herausforderungen. Es ist ein massiver Paradigmenwechsel festzustellen, wie komplexe Systeme entworfen werden und wie Konstruktionsfehler vermieden werden können, wie im Fall der neuesten Boeing 737 Max. In diesem Artikel besprechen wir den Ablauf eines modernen Flugzeugdesignzyklus und Fälle, in denen die Nutzung der Dienste eines Prototypenherstellers für skalierte Tests den Tag retten kann.

Erfahren Sie hier mehr über die Details des Industrial Design Prototyping.

Designzyklus eines modernen Flugzeugs

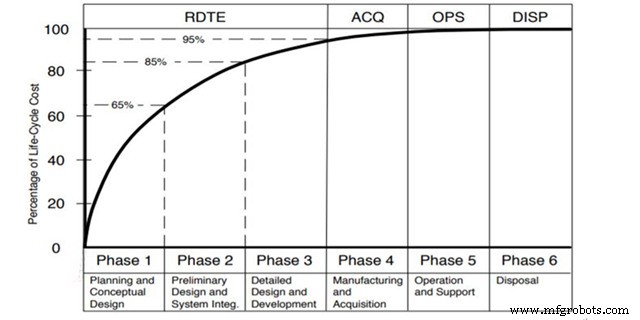

Jeder Designer, der diesen Artikel liest, ist möglicherweise mit den drei grundlegenden Designphasen vertraut, d. h. konzeptionelles, vorläufiges und detailliertes Design. Der harte Wettbewerb zwischen den Marktteilnehmern mit hohen Erwartungen der Kunden bedeutet jedoch, dass ein Unternehmen in den Entwurfsphasen bemerkenswert innovativ sein muss, um verschiedene Kriterien zu erfüllen. Lassen Sie uns anhand des folgenden Diagramms den Konstruktionszyklus eines Flugzeugs anhand der Lebenszykluskosten diskutieren.

Wie Sie sehen, machen die ersten drei Phasen vor der Herstellungsphase 95 % der Gesamtkosten aus. Unter den ersten drei Phasen ist Phase 1, d. h. Planung und Konzeptentwurf, die wichtigste. Konzentrieren wir uns daher im Detail auf die erste Phase, gefolgt von den beiden anderen.

Planung und Konzeption

Den Anfang macht eine Machbarkeitsstudie, die feststellt, ob eine Anforderung mit vorhandener Technik erfüllt werden kann oder nicht. Darüber hinaus hilft die Machbarkeitsstudie auch dabei, den Weg für ein Projekt zu optimieren, d. h. eine vollständige Neugestaltung, was das höchste Risiko und die höchsten Kosten oder die Übernahme/Änderung des bestehenden Designs bedeutet. Anschließend beginnt die Konzeptionsphase. Jeder Flugzeugdesigner kennt Raymer- und Roskam-Modelle sehr gut, und während sie skizzieren, beinhaltet die Konzeptentwurfsphase die Beantwortung der folgenden grundlegenden Fragen:

- Wird es funktionieren?

- Wie sieht es aus?

- Was sind die Anforderungen?

- Wie kann man die Kompromisse optimieren?

- Wie lassen sich Gewicht und Kosten optimieren?

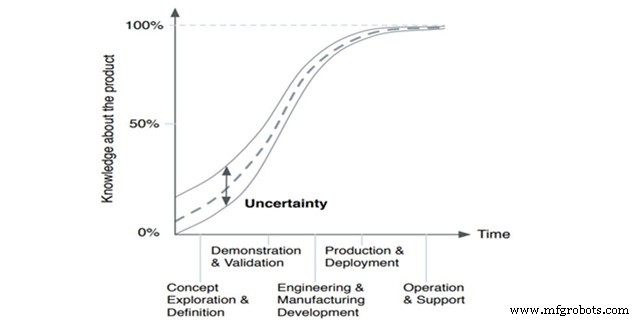

Das ultimative Ziel der Phase des konzeptionellen Designs besteht darin, ein realisierbares und optimales Designkonzept für die weitere Verfeinerung zu identifizieren und vorzubereiten. Diese Phase beinhaltet daher das Erstellen, Studieren und Untersuchen verschiedener Designkonzepte, alles mit minimalem Wissen über experimentelle Ergebnisse und begrenzten Daten zur Praktikabilität des Designs. Die Grafik unter diesem Absatz zeigt den größeren Unsicherheitsbereich während der konzeptionellen Phasen im Vergleich zu den fortgeschrittenen Phasen. Hinzu kommt, dass satte 65 Prozent der Lebenszykluskosten, die in dieser Phase anfallen, dazu führen, dass jede spätere Änderung des Grunddesigns eine Verringerung der Gesamteinnahmen und eine Verlängerung der Fristen bedeutet.

Das Dilemma, mit dem man sich in der Konzeptphase häufig konfrontiert sieht, ist der Beginn eines Designprogramms, ohne dass eine Reihe von zu erfüllenden Anforderungen klar umrissen werden. Es ist so wichtig, die Marktanforderungen zu skizzieren und die Kunden dazu zu bringen, ihre Erwartungen explizit zu äußern. Die Verfeinerung der Anforderungen zu einem späteren Zeitpunkt führt zu einem unwirtschaftlichen und ineffizienten Ansatz, und ein solcher Entwurfszyklus hat schwerwiegende Auswirkungen auf die anfallenden Lebenszykluskosten. Im Falle eines Flugzeugdesigns gibt es mehrere, oft widersprüchliche Anforderungen und Erwartungen der Kunden. Ein vielfältiger und komplexer Satz von Flugzeugsystemen, der auf verschiedenen Teilen eines Flugzeugs basiert, z. Tragflächen, Motor, Rumpf, Fahrwerk, Leitwerk und Canard bedeuten mehrere Herausforderungen.

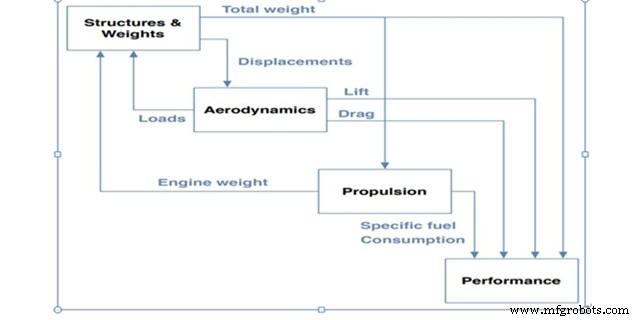

Der Umgang damit ist eine Kunst für sich und deshalb werden solche Entscheidungen durch Techniken wie Multiple Attribute Decision Making (MADM) erleichtert. Mit Hilfe solcher Techniken werden implizite Überlegungen ins Spiel gebracht, und die Entscheidungsfindung bewegt sich von einem deterministischen Einzelpunktansatz zu einem dynamischen und parametrischen Ansatz. Darüber hinaus sind Techniken wie multidisziplinäre Analyse und Designoptimierung von entscheidender Bedeutung, um die verworrenen Reihen von Einschränkungen in einer solchen Umgebung zu erfüllen. Diese Technik wurde im folgenden Diagramm skizziert, das die Interaktionen zwischen verschiedenen Luftfahrtmajors darstellt.

Bezüglich der Unsicherheit in der konzeptionellen Entwurfsphase, wie zuvor beschrieben, basieren etablierte Methoden auf probabilistischen Theorien und Entwurfsmethoden. Diese Verfahren beinhalten die Verwendung von Wahrscheinlichkeitsdichtefunktionen (PDFs) und kumulativen Verteilungsfunktionen (CDFs) für jede Designbeschränkung. Die Daten für mehrere Designeinschränkungen werden dann gemeinsam aufgezeichnet und analysiert. Diese kumulativen Daten geben dem Designer einen klaren Einblick in die Designregion und ob er oder sie Einschränkungen lockern oder Technologien zur allgemeinen Verbesserung des Designzyklus einführen muss.

Kurz gesagt, der Designer erstellt eine Beziehung zwischen Eingabe- und Ausgabevariablen unter Berücksichtigung der Variabilität der Eingabefaktoren.

Vorentwurf

Diese Phase ist enorm wichtig, um die verschiedenen Designfaktoren für das in der ersten Phase fertiggestellte Konzept zu bestimmen. Dies erfordert eine eingehende Untersuchung und Analyse der interdisziplinären Wechselwirkungen zwischen den verschiedenen Systemen und Subsystemen eines Flugzeugs. Beispielsweise ist das Konzept der Aeroelastizität die Kombination aus Strukturmechanik und Aerodynamik.

In der heutigen Ära des modernen Ingenieurwesens umfasst die Vorentwurfsphase auch Überlegungen wie Zuverlässigkeit, Wartbarkeit, Stabilität und Kontrolle, Sicherheit und Wirtschaftlichkeit. Auf die Herausforderungen in dieser Designphase und den optimalen Umgang damit gehen wir nun näher ein.

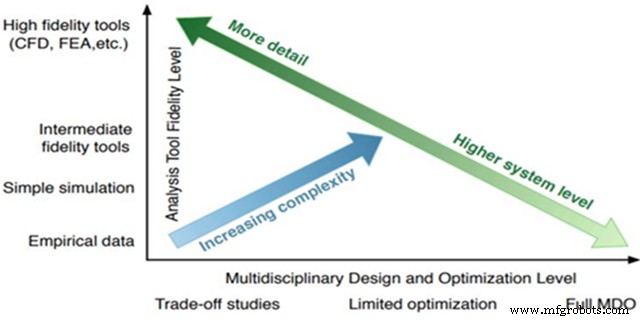

Anspruchsvolle, komplexe und genaue Modellierung erfordert die Verwendung fortschrittlicher numerischer Algorithmen, z. Computational Fluid Dynamics und Finite-Elemente-Analyse. Außergewöhnlich hohe Rechenkosten bedeuten jedoch eine weitere Herausforderung für die Designer. Das folgende Diagramm zeigt bildlich den Kompromiss zwischen der Auswahl von High-Fidelity-Tools und der Verwendung einfacher Simulationen.

Die Umstellung auf komplexe und hochgenaue Werkzeuge bedeutet nicht nur höhere Rechenkosten, sondern es besteht auch die Herausforderung, mit mehreren Variablen, die sich oft auf Hunderte belaufen, und deren gegenseitige Abhängigkeit umzugehen. Daher wird viel Zeit darauf verwendet, die Simulationsumgebung zu identifizieren und abzubilden. (Die Geschichte endet nicht!!!)

Wenn Sie dennoch an den Inhalten interessiert sind, lesen Sie bitte den Flugzeugentwurf (Teil 2):Horizonte erweitern. Danke.

Herstellungsprozess

- Spritzgussteil-Design Teil 6:Teams und Auftragsfertiger leiten

- Spritzgussteil-Design Teil 5:Entwurf

- Spritzgussteil-Design Teil 4:Warp

- Spritzgussteil-Design Teil 3:Bosse

- 6 wichtige Designüberlegungen für den 3D-Metalldruck

- Design for Manufacturability-Richtlinien – Teil 2

- Design for Manufacturability-Richtlinien – Teil 1

- 8 schnelle Tipps, um bei der Blechbearbeitung Geld zu sparen

- Teil 2:Die moderne Alternative des Zentrifugalkühlerdesigns

- Teil 1:Überlegungen zum Kühlerdesign für Zentrifugalkompressoren