4 Tipps zum Sparen von Werkzeugkosten

Spritzgusswerkzeuge stellen eine erhebliche Investition in die Gesamtkosten der Produktentwicklung dar, und obwohl viele Produktentwickler wissen, dass Formen teuer sind, sind sie immer noch schockiert, wenn sie Angebote erhalten.

Der Grund für hohe Werkzeugkosten ist oft ein Design, das den Spritzgussprozess nicht nutzt und gleichzeitig schwierig zu erstellende Funktionen minimiert. Während fast jedes Teil bearbeitet werden kann, wenn Sie den richtigen Anbieter und genügend Kapital haben, können Sie die folgenden Tipps kennen, um Ihre Designabsicht zu erreichen, ohne die Bank zu sprengen.

Bevor wir uns damit befassen, warum eine Funktion für ein Tool möglicherweise mehr kostet als eine andere, müssen wir zunächst verstehen, was zu den Kosten eines Tools beiträgt. Eine grundlegende Spritzgussform besteht aus zwei Teilen; ein Kern und eine Kavität, der negative Raum dazwischen bildet Ihren Teil. Jedes Feature, das nicht direkt aus der Kavität gezogen oder vom Kern geschoben werden kann, erfordert eine sogenannte „Aktion“. Eine Wirkung in einem Werkzeug liegt vor, wenn, entweder durch die Werkzeugöffnung oder ein sekundäres Betätigungselement, ein Stück des Werkzeugs bewegt wird, um das Auswerfen des fertigen Teils aus dem Kern zu ermöglichen. Nicht alle Nebenaktionen sind gleich; kleine Hinterschneidungen können mit abgewinkelten Auswerfern für einen nominellen Preisanstieg geformt werden, während große Hinterschneidungen oder Seitenmerkmale möglicherweise einen Schieber erfordern, der einen erheblichen Teil der Werkzeugkosten ausmachen kann. Da das Hinzufügen von Aktionen zu einem Werkzeug die Werkzeugkomplexität erhöht, steigen natürlich die Kosten. Als Faustregel schätzen wir etwa 1500 USD für jeden abgewinkelten Auswerfer und etwa 4000 USD für einen seitlichen Zug.

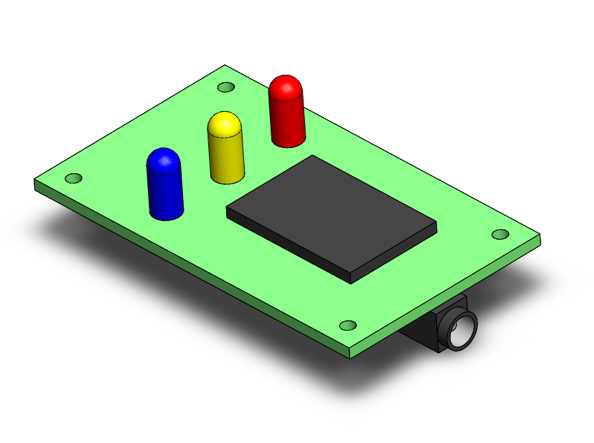

Beginnen wir mit einem Beispielprojekt, einem einfachen Elektronikgehäuse. Um die unten gezeigte Platine zu verpacken, können Löcher für ein paar Lichter und ein Platz für die Strombuchse vorhanden sein.

Lass dich nicht an Löchern hängen

Die Herstellung eines schnellen Gehäuses mit Löchern für die LEDs und Montagevorsprünge ist ziemlich einfach, aber ein häufiges Problem tritt bei der Berücksichtigung der Strombuchse auf. Viele Leute sehen einen runden Stecker und gehen davon aus, dass sie ein rundes Loch für die Buchse platzieren sollten. Das Problem besteht darin, dass das Erstellen eines Lochs in der Seite eines Formteils eine Aktion im Werkzeug erfordert, was die Kosten erhöht.

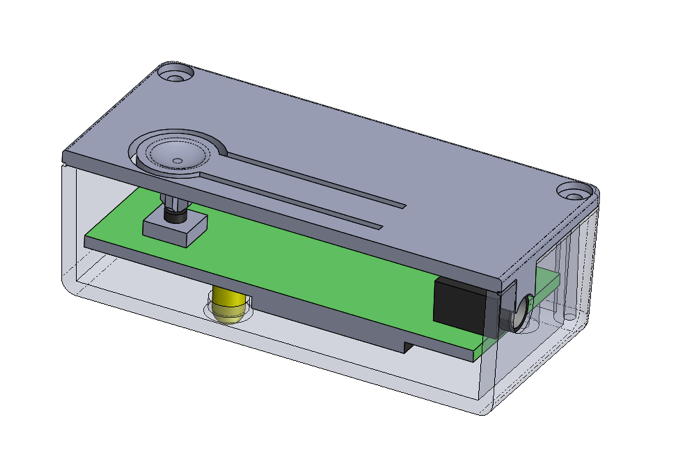

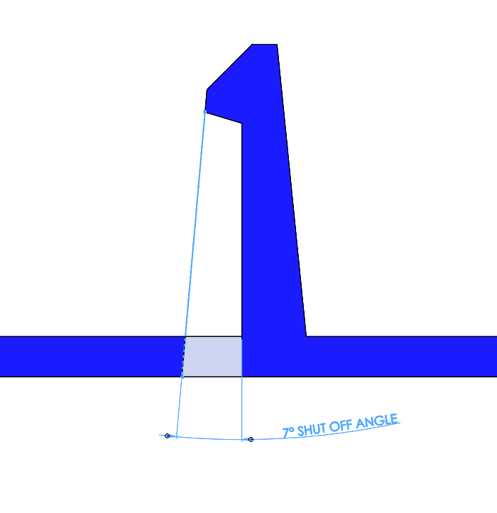

Eine kostengünstige Option, um das gleiche Ergebnis zu erzielen, besteht darin, ein "Mausloch" hinzuzufügen, das vollständig durch Manipulation der Trennlinie gebildet wird, wobei ein einfaches Kern-Hohlraum-Werkzeug beibehalten wird. Wenn das Loch nahe genug an der Trennlinie ist, kann die Öffnung am Boden eines Mauselochs im Allgemeinen toleriert werden, aber wenn dies nicht akzeptabel ist, kann ein geschlossenes Loch gebildet werden, indem ein separates Stück der Baugruppe den unteren Bereich wie gezeigt ausfüllt . Es ist zu beachten, dass die Seiten dieses Mauselochs durch das „Absperren“ zwischen den beiden Hälften der Form entstehen, so dass mindestens 7° Formschräge erforderlich ist, um die Fuge gegen das Fließen von Kunststoff abzudichten.

Wissen, welche Taste man drücken muss

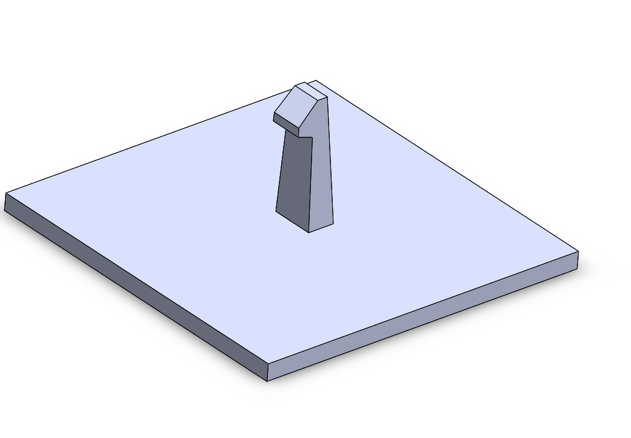

Knöpfe sind für viele Produkte ein wichtiges ergonomisches und ästhetisches Element, daher ist oft eine Kostenerhöhung akzeptabel, um das erforderliche Aussehen und die gewünschte Haptik zu erzielen. Wenn sich die Schaltflächen jedoch in einem nicht visuellen Bereich befinden, können Sie Schaltflächen erstellen, ohne zusätzliche Teile oder Kosten hinzuzufügen. Indem wir ein „Tauchbrett“ schaffen, das durch das Zusammentreffen von Kern und Hohlraum gebildet wird, können wir genügend Materiallänge bereitstellen, um sich zu biegen und einen Schalter zu betätigen. Stellen Sie sich vor, unsere Platine hat einen Reset-Knopf auf der Unterseite, da es keine visuelle Oberfläche ist, können wir ein großes Sprungbrett verwenden, um einen einfach zu bedienenden Knopf zu erstellen, wie unten gezeigt. Dies innerhalb des Teils zu formen ist viel billiger als das Hinzufügen eines anderen Teils und das Zusammenbauen.

Das Design hängt davon ab

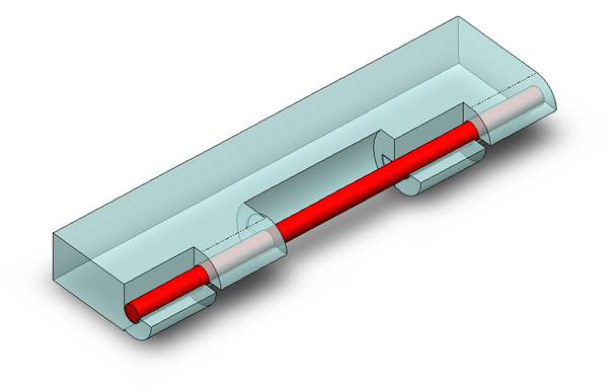

Ein weiteres Merkmal, von dem viele nicht wissen, dass es die Werkzeugkosten erhöht, sind Scharniere. Oft stellen sich die Leute ein solides Kunststoffscharnier mit einem Metallstift zum Aufschwenken vor, ähnlich dem, was sie jeden Tag bei einem Türscharnier sehen. Wenn sich das Stiftloch jedoch nicht in Öffnungs- oder Schließrichtung der Form befindet, erfordert es eine Aktion oder einen sekundären Vorgang, um es zu erzeugen. Es gibt zwei großartige Möglichkeiten, dies zu vermeiden; Die erste besteht darin, ein lebendes Scharnier zu verwenden, wenn das Material dies zulässt. Ein lebendes Scharnier verwendet Material wie Polypropylen, das, wenn es durch einen dünnen Abschnitt fließt, ermöglicht, dass die Teile tausende Male gebogen werden, ohne zu brechen. Wenn ein bewegliches Scharnier aus geometrischen oder materiellen Gründen nicht verwendet werden kann, kann das Loch für einen Scharnierstift durch abwechselnde Mauslöcher erstellt werden, um ein Scharnier zu erstellen, wie unten gezeigt.

Hooks zu machen ist ein Kinderspiel

Wenn Sie ein Scharnier entwerfen, sind die Chancen ziemlich gut, dass Sie auch einen Mechanismus benötigen, der die Scharnierkomponente im geschlossenen Zustand in Position hält, und dies ist eine typische Anwendung für einen Schnappverschluss. Schnappverschlüsse haben von Natur aus Hinterschneidungen und obwohl diese mit einem abgewinkelten Auswerfer mit nur mäßigem Kostenanstieg erreicht werden können, können Schnappverschlüsse oder Haken ohne zusätzliche Werkzeugkosten erzeugt werden, wenn ein Loch im Teil toleriert werden kann.

Diese Merkmale allein machen nicht das ästhetischste Produkt aus, aber wenn man sie früh im Designprozess berücksichtigt, führt dies zu einem Produkt, das die visuellen, funktionalen und Kostenziele erreicht. Die frühzeitige Zusammenarbeit mit Werkzeugmachern oder erfahrenen Designfirmen ermöglicht es Ihnen, mit dem Budget auf den Markt zu kommen und gleichzeitig alle Funktionen zu erhalten, die Sie für die Funktion Ihres Produkts benötigen.

Herstellungsprozess

- 3 Tipps zum Energiesparen/$ in Ihrer Einrichtung

- Tipps zur Einhaltung enger Toleranzen

- Sparen Sie Zeit mit Schnellwechselwerkzeugen

- Wie die Messung hoher Leistung die Werkzeugkosten senken kann

- 3 hilfreiche Tipps zur Optimierung der Herstellungskosten

- So senken Sie die CNC-Bearbeitungskosten

- 6 Tipps, die Sie beim CNC-Drehen kennen sollten

- Was sind die drei Elemente der Herstellungskosten?

- Praktische Tipps zur Verlängerung der Lebensdauer Ihrer Stempel

- 10 Tipps zur Senkung der Druckluftkosten