Türknauf

Hintergrund

In den Vereinigten Staaten gibt es 114 Millionen bestehende Eingänge, jedes Jahr kommen etwa zwei Millionen neue hinzu. Um diese Öffnungen zu verschließen und das Gebäudeinnere vor Umwelteinflüssen zu schützen, werden Türen mit geeignetem Beschlag eingesetzt. Sehr frühe Türen waren lediglich Felle oder Textilien. Holztüren waren auch im alten Ägypten und in Mesopotamien beliebt. Andere Materialien, die für Türen verwendet werden, sind Stein, Metall, Glas und Papier. Türen öffnen durch Schwingen, Falten, Schieben oder Rollen. Viele Pendeltüren sind mit einem Hebel oder Türknauf ausgestattet, um sie zu öffnen.

Türgriffe werden seit Jahrhunderten auf der ganzen Welt verwendet und Mitte des 19. Jahrhunderts erstmals in den Vereinigten Staaten hergestellt. Obwohl kugel- oder kugelförmige Türknöpfe als am schwersten zu drehen gelten, ist diese Form immer noch die gebräuchlichste. Eiförmige Türgriffe sind für die meisten Menschen am einfachsten zu bedienen. Türklinken wurden aus vielen Materialien hergestellt, darunter Holz, Keramik, Glas, Kunststoff und verschiedene Arten von Metall. Messing ist aufgrund seiner hervorragenden Rostbeständigkeit eines der beliebtesten Materialien.

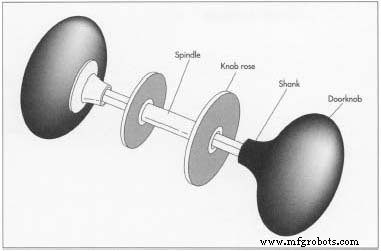

Der durchschnittliche Türknauf hat einen Durchmesser von 2,25 Zoll (5,715 cm). Die Grundkomponenten sind Knaufrosette, Schaft, Spindel und Knaufoberteil. Der Knauf-Top ist der obere und größere Teil, der von der Hand gegriffen wird. Der Schaft ist der vorstehende Schaft eines Knaufs und enthält ein Loch oder eine Buchse zur Aufnahme der Spindel. Die Knaufrosette ist eine runde Platte oder Unterlegscheibe, die eine Knauffassung bildet und zur Befestigung an der Oberfläche einer Tür geeignet ist. Der Knauf ist an der Spindel befestigt, einer Metallwelle, die die Falle des Schlosses dreht.

Verlauf

Das Design und die Materialien der amerikanischen Türklinken haben sich im Laufe der Jahre verändert. In der Kolonialzeit wurden die ersten Türbeschläge aus Holz hergestellt und bestanden aus einfachen Riegeln und Schnüren. Runde Knöpfe tauchten erstmals in der Zeit der Unabhängigkeit auf. Dekorative Beschläge, einschließlich Knöpfe, entstanden nach der Centennial Exposition von 1876. Vor dieser Zeit wurden die meisten Türbeschläge importiert; 95 % im Jahr 1838.

Glasknöpfe waren selten, bis ein schnelleres und billigeres Herstellungsverfahren auf der Grundlage des Pressens entwickelt wurde. Gepresste Glasknöpfe waren von 1826 bis 1850 beliebt, gefolgt von geschliffenem Glas bis 1910. Holzknöpfe wurden Ende des 19. Jahrhunderts eingeführt und nach 1910 auslaufen lassen. China- oder Keramikknöpfe wurden bis Mitte des 19. Jahrhunderts hauptsächlich aus Frankreich und England importiert das erste US-Patent wurde für die Herstellung von Knöpfen aus Töpferton erteilt.

Vor 1846 wurden Metallknöpfe aus zwei zusammengelöteten oder drei zusammengelöteten Teilen hergestellt. Metallgussknöpfe wurden um 1846 eingeführt. In den späten 1800er Jahren wurden Verbundmetallknöpfe als kostengünstigerer Knopf eingeführt. Der Hauptkörper war aus Eisen oder Stahl gefertigt, ganz oder teilweise mit einem Furnier aus Bronze oder Messing überzogen. In der letzten Hälfte des neunzehnten Jahrhunderts wurden viele Patente bezüglich der Spindelmethoden zum Anbringen von Metallknöpfen für Schlösser sowie Designs zum Verzieren dieser Knöpfe erteilt. Im Jahr 1870 wurde ein Druckgussverfahren eingeführt, das die Verzierung von Hardware beschleunigte.

Viele der viktorianischen Türklinken wurden aus gegossener Bronze mit ornamentalen Mustern hergestellt. Während dieser Zeit produzierten ein Dutzend große Unternehmen und viele kleinere Firmen Hunderte von Mustern verzierter Hardware, zusätzlich zu gegossenen und geschmiedeten Metall-, Glas-, Holz- und Keramikknöpfen. Von 1830 bis 1873 wurden über 100 US-Patente für Knöpfe erteilt. Sammler haben über 1.000 antike Türklinkendesigns in 15 Typen katalogisiert, die auf Form, Material und Designmuster basieren. Die besten Knäufe wurden in dieser Zeit meist aus gegossener Bronze oder Messing hergestellt.

Um 1900 wurden Knäufe aus Metallguss und Glas eingeführt, die Kugellager in die Schäfte von Türklinken einbauten. Im Betrieb drehte sich der Knaufschaft auf Kugellagern, die in die gehärteten Stahlkegel eingepasst waren. Dies reduziert die Reibung, gewährleistet eine engere Einstellung und eliminiert das Endspiel der Knöpfe. Andere in den frühen 1900er Jahren beliebte Materialien waren Bronze und Porzellan.

Die meisten Türklinken sind mit einer Art Verriegelung ausgestattet. Maschinelle Verfahren für Stahlschlösser wurden erstmals 1896 eingeführt. Heute ist die gebräuchlichste Art von Datenschutzschlössern das Federschloss, bei dem ein einfacher runder Druckknopf in der Mitte des Knaufs zur Steuerung des Riegels verwendet wird. Es ist einfach mit dem Finger, der geschlossenen Faust oder dem Ellbogen zu bedienen. Einige Schlösser sind sowohl mit einem Federschloss als auch mit einem Riegel ausgestattet, der mit einem Schlüssel betätigt wird. Andere Schlösser sind ausgeklügelter geworden und verwenden eine Art elektronisches Gerät, wie beispielsweise einen programmierbaren Computerchip, der Benutzer identifiziert.

Design

Die Auswahl der Türbeschläge basiert normalerweise auf Aussehen, Kosten und Verfügbarkeit, selten auf Funktion. Um die am besten verwendbaren Beschläge zu gewährleisten, müssen Designer nicht nur das Aussehen, sondern auch die Größe, Form und Haptik jedes Elements der Türbeschläge sorgfältig berücksichtigen und wie einfach sie zu verwenden sind. Typische Konstruktionsmerkmale eines Türknaufs sind:keine scharfen Kanten oder Grate; eine Form, die leicht zu greifen oder zu drehen ist; eine strukturierte Oberfläche oder eine rutschfeste Beschichtung auf dem Knopf zur Verbesserung der Griffigkeit; und eine Welle, die lang genug ist, um die Hand hinter den Knopf zu passen.

Wenn ein neues Design erforderlich ist, wird in der Regel ein zweidimensionales Modell mit computergestützter Designsoftware erstellt. Anschließend wird ein dreidimensionaler Prototyp hergestellt, so dass eine Form oder ein Gesenk in der gewünschten Form hergestellt werden kann. Wenn ein Metallgussverfahren verwendet wird, wird ein Muster aus Holz oder Ton hergestellt, aus dem die Form hergestellt wird.

Rohstoffe

Die meisten Türklinken bestehen aus Metall, wobei die gängigste Art Messing ist. Der Begriff Messing bezeichnet eine Gruppe von Legierungen, die eine Kombination unterschiedlicher Mengen an Kupfer und Zink enthalten. Das Material wird normalerweise als Stange oder Knüppel mit geeignetem Durchmesser geliefert und auf die erforderliche Länge maschinell zugeschnitten. Das Rohmaterial muss den von der American Society of Testing and Materials entwickelten Standards bezüglich physikalischer, mechanischer, chemischer, thermischer und mikrostruktureller Eigenschaften für jeden spezifischen Prozess entsprechen.

Der Herstellungsprozess

Prozess

Obwohl es mehrere Verfahren gibt, die für Metalltürklinken verwendet werden, einschließlich des Gießens, bei dem ein geschmolzenes Metall in eine Form gegossen wird, werden Messingtürklinken normalerweise geschmiedet. Schmieden ist ein Prozess, bei dem erhitztes Metall unter sehr hohem Druck in geformte Gesenke gepresst wird. Durch Schmieden können Produkte mit überragender Festigkeit, Zähigkeit, Zuverlässigkeit und Qualität (bis zu 250 % stärker als Gussteile) hergestellt werden. Schmieden kann auch effizienter und wirtschaftlicher sein.

Schmieden

- 1 Der Knüppel muss zuerst in einem gasbefeuerten Ofen auf 759,9 °C (1400 °F) erhitzt werden, um das Metall zu erweichen. Der Knüppel wird dann in einen speziell entwickelten Satz von Stahlwerkzeugen gelegt, die so geformt sind, dass sie dem Profil des herzustellenden Produkts entsprechen. Eine Presse übt hohen Druck aus, um den erhitzten Knüppel in den Formhohlraum zu drücken, wo der Knüppel nun die Form des Türknaufs annimmt.

- 2 Nachdem der Türknauf aus der Presse ausgeworfen wurde, wird er abgekühlt, auf Maß geschnitten, angelassen und gereinigt, um während des Prozesses entstehende Wärmerückstände zu entfernen.

Oberflächenvorbereitung

- 3 Als nächstes durchläuft der Türknauf eine Reihe von Endbearbeitungsschritten. Getrennte Präge-, Fräs-, Bohr- und Gewindeschneidprozesse erzeugen eine polierbare Oberfläche.

Der durchschnittliche Türknauf hat einen Durchmesser von 5,715 cm. Die Grundkomponenten sind Knaufrosette, Schaft, Spindel und Knaufoberteil. Der Knauf-Top ist der obere und größere Teil, der von der Hand gegriffen wird. Der Schaft ist der vorstehende Schaft eines Knaufs und enthält ein Loch oder eine Buchse zur Aufnahme der Spindel. Die Knaufrosette ist eine runde Platte oder Unterlegscheibe, die eine Knauffassung bildet und zur Befestigung an der Oberfläche einer Tür geeignet ist. Der Knauf ist an der Spindel befestigt, einer Metallwelle, die die Falle des Schlosses dreht. Ein oder mehrere Polierschritte werden verwendet, um ein brillantes Finish zu erzielen.

Der durchschnittliche Türknauf hat einen Durchmesser von 5,715 cm. Die Grundkomponenten sind Knaufrosette, Schaft, Spindel und Knaufoberteil. Der Knauf-Top ist der obere und größere Teil, der von der Hand gegriffen wird. Der Schaft ist der vorstehende Schaft eines Knaufs und enthält ein Loch oder eine Buchse zur Aufnahme der Spindel. Die Knaufrosette ist eine runde Platte oder Unterlegscheibe, die eine Knauffassung bildet und zur Befestigung an der Oberfläche einer Tür geeignet ist. Der Knauf ist an der Spindel befestigt, einer Metallwelle, die die Falle des Schlosses dreht. Ein oder mehrere Polierschritte werden verwendet, um ein brillantes Finish zu erzielen.

Beschichtung

- 4 Zum weiteren Schutz wird eine organische oder anorganische Beschichtung mit verschiedenen Verfahren aufgebracht. Organische Beschichtungen umfassen Polyurethane, Acryle und Epoxide. Da die in organischen Beschichtungen verwendeten Lösungsmittel zu Gefahrstoffen und Qualitätsproblemen führen können, setzen Hersteller auf anorganische Beschichtungen auf Basis inerter Metalle. Diese werden mittels Galvanik oder physikalischer Gasphasenabscheidung (PVD) aufgebracht.

- 5 PVD trägt eine durch Sputtern und thermische Verdampfer hergestellte Beschichtung in einer luftdichten Kammer auf. Die Kammer wird durch eine Reihe von Pumpen auf hohe Vakuumdrücke (weniger als ein Millionstel eines Atmosphärendrucks) evakuiert. Eine dünne Beschichtung wird ein Molekül nach dem anderen abgeschieden. Für eine erfolgreiche PVD muss die Messingoberfläche zunächst in einer Reihe von Wasch- und Rührtanks ausgiebig gereinigt werden, gefolgt von einer Galvanisierung mit Halbedelstoffen.

Qualitätskontrolle

Das Rohmaterial muss eine geeignete Zusammensetzung für den Schmiedeprozess haben, wie von der American Society for Testing and Materials festgelegt. Während des gesamten Herstellungsprozesses werden verschiedene Prozessparameter überwacht und kontrolliert, um sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht. Der fertige Türknauf wird auf Abmessungen, Oberflächenbeschaffenheit und andere Eigenschaften geprüft. Einige dieser Eigenschaften müssen möglicherweise bestimmten Bauvorschriften entsprechen.

Nebenprodukte/Abfälle

Da Schmiedestücke so konstruiert sind, dass sie sich der endgültigen Form des Teils annähern, wird im Vergleich zu anderen Verfahren wenig Abfall produziert. Der Schmiedeprozess führt auch zu einer Einheitlichkeit in Zusammensetzung, Abmessungen und Struktur von Stück zu Stück und von Los zu Los, was auch den Ausschuss minimiert.

Die Zukunft

Sicherheits- und Zutrittskontrollsysteme für Türen werden mit sinkenden Elektronikkosten immer ausgefeilter. Obwohl es immer einen Bedarf an mechanischer Hardware geben wird, kann elektrische Hardware schneller wachsen. Möglicherweise sind neue Bauvorschriften erforderlich, um diese Hardware aufzunehmen.

Der gemeinsame Türknauf wird auch weiterhin eine wichtige Rolle im Bauwesen spielen. Die Restaurierung und Renovierung von Altbauten wird antike Türklinken oder deren Nachbildungen weiterhin populär machen.

Herstellungsprozess