Karbonisierung von Kohle für die metallurgische Koksherstellung

Karbonisierung von Kohle für die metallurgische Koksproduktion

Die Karbonisierung von Kohle wird auch als Verkokung von Kohle bezeichnet. Das Verfahren besteht aus der thermischen Zersetzung von Kohlen entweder unter Luftabschluss oder in kontrollierter Atmosphäre, um einen kohlenstoffhaltigen Rückstand zu erzeugen, der als Koks bekannt ist.

Die Karbonisierung von Kohle kann in den folgenden drei Temperaturbereichen durchgeführt werden.

- Die Niedertemperaturkarbonisierung wird normalerweise im Temperaturbereich von 500°C bis 700°C durchgeführt. Bei dieser Art der Karbonisierung sind die Ausbeuten an flüssigen Produkten höher und die Ausbeute an gasförmigen Produkten geringer. Der produzierte Koks hat einen höheren Anteil an flüchtigen Bestandteilen und ist frei brennend.

- Die Karbonisierung bei mittlerer Temperatur wird in einem Temperaturbereich von etwa 800 Grad C durchgeführt. Diese Karbonisierung erzeugt rauchfreien weichen Koks. Die erzeugten Nebenprodukte haben ähnliche Eigenschaften wie die Hochtemperaturkarbonisierung. Karbonisierung bei mittlerer Temperatur wird heutzutage selten praktiziert.

- Hochtemperaturkarbonisierung wird bei einer Temperatur durchgeführt, die über 900°C liegt. Diese Karbonisierung ergibt eine höhere Ausbeute an gasförmigen Produkten und eine geringere Ausbeute an flüssigen Produkten. Diese Carbonisierung erzeugt Hartkoks und wird normalerweise zur Herstellung von metallurgischem Koks aus Kokskohlen verwendet.

Verkohlungsprozess von Kohle

Die Umwandlung von Kohle zu Koks findet statt, wenn die Kohle erhitzt wird. Wenn der Schmelzzustand erreicht ist, erweicht die Schicht aus erhitzter Kohle und schmilzt. Von etwa 375 °C bis 475 °C zersetzt sich die Kohle, um eine Kunststoffschicht zu bilden. Zerstörende Destillationsreaktionen laufen in der Kunststoffschicht schnell ab, wobei flüchtige Produkte freigesetzt werden. Bei etwa 475 °C bis 600 °C gibt es eine deutliche Entwicklung von Teer und aromatischen Kohlenwasserstoffverbindungen. Das Gas und der kondensierbare Dampf werden in der Kunststoffmasse eingeschlossen und neigen dazu, diese aufzuquellen, wenn sie sich ausdehnen. Mit fortschreitenden Reaktionen und steigender Temperatur der Schmelzzone nimmt die Plastizität der Kohle ab. Bei fortgesetzter Erwärmung und Gasentwicklung verfestigt sich die Schmelzschicht allmählich wieder zu Halbkoks mit typischer, zelliger Koksstruktur. Der Koks enthält in diesem Stadium noch beträchtliche flüchtige Stoffe. Wenn die Temperatur weiter über 600 °C ansteigt, setzt sich die destruktive Destillationsreaktion mit der Entwicklung von Gas und etwas Teer fort. Die Koksstabilisierung findet statt, wenn die Temperatur von 600 °C auf 1100 °C ansteigt. Dies ist gekennzeichnet durch Kontraktion der Koksmasse, strukturelle Entwicklung von Koks und abschließende Wasserstoffentwicklung. In diesem Stadium finden die letzten Reaktionen statt. Diese Reaktionen spalten Wasserstoff aus sehr komplexen, hochmolekularen Kohlenwasserstoffen ab. Mit steigender Temperatur schrumpft die Koksmasse unter Ausbildung von Schrumpfrissen.

Der Backmechanismus

Wenn die Kokskohlen karbonisiert werden, wird zuerst die plastische Masse von optisch isotropen gebildet, und danach werden allmählich lamellare nematische Flüssigkristalle gebildet. Diese polymere Phase wird als Mesophase bezeichnet. Dies ist die Zwischenphase zwischen der isotropen Fluidkohle und dem schließlich aus der Mesophase gebildeten festen anisotropen Halbkoks und hat Eigenschaften, die zwischen Feststoffen und Flüssigkeiten liegen. Wenn die Fließfähigkeit der Zwischenphase ziemlich hoch ist, verschmelzen die Mesophasen sofort zu einer einzigen größeren Einheit. Über einen Bereich steigender Temperatur wird kontinuierlich Mesophase gebildet, nimmt an Größe zu und berührt schließlich einander. Somit kann sich die Mesophase verfestigen und von Kokskohle in eine optisch anisotrope Kokstextur umwandeln.

Geschichte der Kokskohle

Cola wurde im alten China nach historischen Quellen aus dem vierten Jahrhundert hergestellt. Spätestens im 9. Jahrhundert nutzten die Chinesen Koks zum Heizen und Kochen. 1709 wurde in Großbritannien ein koksbefeuerter Hochofen zur Herstellung von Gusseisen errichtet. , Im frühen 18. Jahrhundert wurde der Koks hergestellt, indem Kohle in Haufen auf dem Boden so verbrannt wurde, dass nur die äußere Schicht verbrannte und das Innere des Haufens in einem verkohlten Zustand zurückblieb.

Das „Hearth“-Verfahren zur Koksherstellung unter Verwendung von Stückkohle wurde in der ersten Hälfte des 19. Jahrhunderts in vielen Bereichen weiter angewendet. Dieser Prozess ähnelte dem der Holzkohleverbrennung, aber es wurde ein mit Koksstaub bedeckter Kohlenhaufen anstelle eines mit Zweigen, Blättern und Erde bedeckten Haufens vorbereiteten Holzes verwendet.

Diese führten in der Folge zur Entwicklung von Bienenkorböfen in verschiedenen Formen und Größen, um den steigenden Anforderungen an Hartkoks für die Eisenverhüttung gerecht zu werden.

Bienenstocköfen

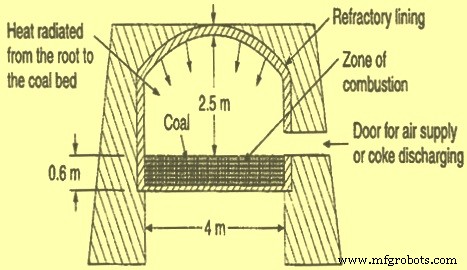

Ein Bienenstockofen ist eine einfache Kammer aus Schamottesteinen, die mit einem gewölbten Dach gebaut ist, so dass die Form im Inneren die eines altmodischen Bienenstocks ist. Seine Abmessungen betragen typischerweise 4 m Breite und 2,5 m Höhe. Bienenkorböfen werden normalerweise in Reihen gebaut, ein Ofen neben dem anderen mit gemeinsamen Wänden zwischen benachbarten Öfen. Eine solche Reihe von Öfen wird als Batterie bezeichnet. Eine Batterie besteht normalerweise aus vielen Öfen, manchmal Hunderten, hintereinander. Ein typischer Querschnitt eines Bienenstockofens ist in Abb. 1 dargestellt.

Abb. 1 Typischer Querschnitt eines Bienenstockofens

Schienen für den Transport der Kohle zu den Öfen verliefen entlang der Oberseiten; Neben den Öfen verliefen weitere Gleise für den Umschlag der Kokereiwagen. Das Dach hat ein Loch, um die Kohle oder anderes Anzündholz von oben zu laden. Das Auslassloch ist im Umfang des unteren Teils der Wand vorgesehen.

Durch das Loch an der Spitze der Kuppel wird Kohle in einen leeren Ofen geladen. Es bildet sich ein kegelförmiger Haufen, der mit Hilfe eines Rechens, der durch die Tür geführt wird, zu einer gleichmäßigen Schicht eingeebnet wird, um eine gleichmäßige Schicht von etwa 600 mm bis 900 mm Tiefe zu erzeugen.

Der Verkohlungsprozess wird durch die in den Ofenwänden gespeicherte Wärme der vorherigen Kohleladung gestartet. Nahezu unmittelbar nach der Beschickung entsteht aus der Kohle Gas, das aus flüchtigen Bestandteilen besteht. Die Verbrennungsluft wird durch eine Öffnung oben an der Ofentür oder durch eine Seitentür eingelassen. Der Beginn der Karbonisierung erzeugt flüchtige Stoffe, die innerhalb der teilweise geschlossenen Seitentür verbrannt werden. Die Karbonisierung erfolgt von oben nach unten. Die Wärme wird durch die Verbrennung flüchtiger Stoffe zugeführt, sodass keine Nebenprodukte zurückgewonnen werden. Die Abgase dürfen in die Atmosphäre entweichen.

Die Verkokungszeit, die stark von der Tiefe der Kohleschicht abhängt, liegt zwischen 48 und 72 Stunden. Wenn die Verkokung fortschreitet, nimmt das Volumen des entwickelten Gases ab und die Größe der Öffnung in der Tür wird entsprechend verringert oder durch Einführen von Ziegeln an der oberen Öffnung. Dies reguliert die Luftmenge und verhindert den Eintritt einer übermäßigen Luftmenge, die sonst einen Teil des Koks verbrennen würde und möglicherweise auch ausreicht, um den Ofen zu kühlen.

Der heiße Koks wird mit Wasser abgeschreckt und manuell durch die Seitentür ausgetragen. Wenn das Verkoken abgeschlossen ist, wird die Tür geöffnet und der weißglühende Koks wird durch einen durch die Öffnung gerichteten Wasserstrahl abgeschreckt. Der abgeschreckte Koks wird dann manuell aus dem Ofen geharkt und für den Transport in Eisenbahnwaggons geladen. Die Wände und das Dach speichern genug Wärme, um die Karbonisierung der nächsten Ladung einzuleiten.

Wenn Kohle in einem Koksofen verbrannt wird, sammeln sich die Verunreinigungen der Kohle, die nicht bereits als Gase ausgetrieben wurden, unter Bildung von Schlacke an, die effektiv ein Konglomerat der entfernten Verunreinigungen ist. Da es sich nicht um das gewünschte Koksprodukt handelt, wird Schlacke entweder entsorgt oder als Zutat für die Ziegelherstellung, Mischzement und sogar als Düngemittel verwendet.

Neue Öfen werden vor dem Beschicken durch Erhitzen mit Kohle oder Holz auf Temperatur gebracht.

Die Bienenstockverkokung ist heute aufgrund der geringen hergestellten Menge und der sehr großen Umweltverschmutzung ein veraltetes Verfahren. Es wird jedoch immer noch verwendet.

Nebenprodukt Koksofenbatterien

Die maximale Menge der weltweiten Koksproduktion stammt aus diesen Batterien. Kohle in diesen Batterien wird unter Luftabschluss verkohlt und diese Batterien werden mit Überdruck in den Öfen betrieben. Der Koksherstellungsprozess in diesen Koksofenbatterien wird Nebenprodukt-Koksherstellung genannt, da das Abgas gesammelt und zur Nebenproduktanlage geleitet wird, wo verschiedene Nebenprodukte zurückgewonnen werden. Die meisten Koksofenbatterien werden in einem Hüttenwerk zur Kokereigasgewinnung integriert.

Einzelheiten zur Koksherstellung in Nebenprodukten von Koksofenbatterien und Koksofennebenprodukten werden in separaten Artikeln unter den Links http://www.ispatguru.com/coke-making-in-byproduct-coke-oven-batteries/ und http:// www.ispatguru.com/coke-oven-by-product-plant/.

Koksofenbatterien ohne Rückgewinnung

In nicht verwertbaren Koksofenbatterien wird die Kohle in großen Ofenkammern verkokt. Der Karbonisierungsprozess erfolgt von oben durch Wärmestrahlung und von unten durch Wärmeleitung durch den Sohlenboden. Primärluft für die Verbrennung wird in die Ofenkammer durch mehrere Öffnungen eingeführt, die sich oberhalb des Beschickungsniveaus sowohl in der Stoß- als auch in der Koksseitentür des Ofens befinden. Teilweise verbrannte Gase verlassen die obere Kammer durch „Abwärtsecken“-Durchgänge in der Ofenwand und treten in den Sohlenabzug ein, wodurch die Sohle des Ofens erhitzt wird. Die verbrannten Gase sammeln sich in einem gemeinsamen Tunnel und treten über einen Schornstein aus, der einen natürlichen Luftzug im Ofen erzeugt. Da die Nebenprodukte nicht zurückgewonnen werden, wird das Verfahren als Non-Recovery-Koksherstellung bezeichnet. In diesen Batterien tritt das Abgas normalerweise in einen Abwärmerückgewinnungskessel aus, der die überschüssige Wärme in Dampf zur Stromerzeugung umwandelt, daher wird dieser Prozess auch als Koksherstellung mit Wärmerückgewinnung bezeichnet. Einzelheiten zur Koksherstellung in nicht verwertbaren Koksofenbatterien finden Sie in einem separaten Artikel unter dem Link http://www.ispatguru.com/non-recovery-coke-ovens-battery/.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Ist der 3D-Druck bereit für die Endfertigung?

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle

- Serie für Automobilproduktionslinie

- 3 praktische Tipps zur Beschleunigung der Fertigung

- Rückverfolgbarkeitspraktiken für die Gussproduktion

- VMC Machinery für Produktion und Effizienz

- Taiwan CNC CMM für hochwertige Produktion

- KMG-Messung in Taiwan für die Produktion weltweit