Produktion von Ferro-Mangan

Herstellung von Ferro-Mangan

Ferro-Mangan (Fe-Mn) ist ein wichtiger Zusatzstoff, der als Desoxidationsmittel bei der Stahlherstellung verwendet wird. Es ist eine Vorlegierung aus Eisen (Fe) und Mangan (Mn) mit einem minimalen Mn-Gehalt von 65 % und einem maximalen Mn-Gehalt von 95 %. Es wird durch Erhitzen einer Mischung der Oxide von Mn (MnO2) und Eisen (Fe2O3) mit Kohlenstoff (C) hergestellt, normalerweise als Koks oder Kohle.

Fe-Mn im Hochofen (BF) mit wesentlich höherem Mn-Gehalt als früher möglich, wurde erstmals 1872 von Lambert von Pantz hergestellt. Das erzeugte Fe-Mn hatte 37 % Mn anstelle der früher erhaltenen 12 %. Mn-Erze in metallurgischer Qualität mit einem Mn-Gehalt von mehr als 40 % werden üblicherweise durch pyrometallurgische Verfahren, die den pyrometallurgischen Verfahren für Eisen sehr ähnlich sind, zu geeigneten metallischen Ferrolegierungsformen verarbeitet. In seinem Produktionsprozess wird eine Mischung aus Mn-Erz, Reduktionsmittel (eine Form von C) und Flussmittel (CaO) bei einer Temperatur von mehr als 1200 °C geschmolzen, um Reduktionsreaktionen und Legierungsbildung zu ermöglichen. Standardqualitäten von Fe-Mn können entweder in einem BF oder in einem Elektroreduktionsofen (SAF) hergestellt werden.

Das elektrische SAF-Verfahren ist jedoch weitaus flexibler als das BF-Verfahren, da Schlacken zu Si-Mn und raffiniertem Fe-Mn weiterverarbeitet werden können. Die Wahl des Verfahrens hängt auch vom relativen Strom- und Kokspreis ab. Bei einer dreiphasigen SAF sind die Elektroden im Beschickungsmaterial vergraben. Die Rohstoffe werden erhitzt und die durch heißes Kohlenmonoxid (CO)-Gas vorreduzierten Mn-Oxide bilden die Reaktionszonen tiefer im Ofen. Die exothermen Reaktionen tragen günstig zu der erforderlichen Wärme bei. Eine effiziente Produktion von HC Fe-Mn hängt vom Grad der Vorreduktion ab, die im oberen Bereich des Ofens stattfindet.

Es gibt mehrere Qualitäten von Fe-Mn, die in viele Gruppen unterteilt sind. Die drei Hauptgruppen sind Fe-Mn mit hohem C, Fe-Mn mit mittlerem C und Fe-Mn mit niedrigem C. Fe-Mn mit hohem C kann in BF und in SAF hergestellt werden. Bei der SAF wird es durch zwei unterschiedliche Verfahren hergestellt, nämlich (i) Verfahren für Schlacke mit hohem Mn-Gehalt und (ii) Verfahren für Abfallschlacke. Medium C Fe-Mn kann durch einen Dekarbonisierungsprozess oder durch eine Redox-Reaktion (Reduktions-Oxidation) zwischen Silizium (Si) in der Silizium-Mangan-Legierung (Si-Mn) und Mn-Erzen hergestellt werden. Fe-Mn mit niedrigem C wird durch die Reaktion von Mn-Erz und Si-Mn mit niedrigem C hergestellt.

Rohstoffe, die für die Fe-Mn-Produktion benötigt werden

Als Rohstoffe für die Herstellung von Fe-Mn werden Mn-Erze, Koks und Zuschlagstoffe wie Kalkstein, Dolomit und Quarzit benötigt. Die Rohstoffe werden oft im Freien gelagert, und der Wassergehalt, einschließlich des chemisch gebundenen Wassers in den Mn-Erzen, kann daher hoch sein, bis zu 10 %.

Mn-Erz ist ein wichtiger Rohstoff für die Herstellung von Fe-Mn. Mn-Erze werden nach ihrem Mn-Gehalt klassifiziert. Im Allgemeinen werden Erze mit mindestens 35 % Mn als Mn-Erze klassifiziert. Normalerweise gibt es drei Sorten von Mn-Erz basierend auf ihrem Mn-Gehalt. Dies sind (i) hochgradiges Mn-Erz mit einem Mn-Gehalt von 44 % bis 48 %, (ii) mittelgradiges Mn-Erz mit einem Mn-Gehalt von 35 % bis 44 % und niedriggradiges Mn-Erz mit einem Mn-Gehalt von 25 % bis 35 %.

Erze mit einem Mn-Gehalt von 10 % bis 35 % werden als eisenhaltige Mn-Erze bezeichnet, während die Erze mit einem Mn-Gehalt von 5 % bis 10 % als Mangan-Eisen-Erze bezeichnet werden. Erze, die weniger als 5 % Mn und überwiegend Fe als Rest enthalten, werden als Eisenerze klassifiziert.

Der für die Produktion von Fe-Mn in SAF benötigte Koks soll reaktiver sein als der normalerweise in Eisen-BF verwendete Koks. Hochreaktiver Koks führt bei Verwendung in einem SAF zu einem stabilen Ofenbetrieb, der eine gute Produktivität ergibt.

Herstellung von Fe-Mn mit hohem C-Gehalt in einem BF

Hochöfen wurden in Industrieländern bis zum Ende des Zweiten Weltkriegs häufig zur Herstellung von Fe-Mn eingesetzt. Normalerweise haben integrierte Stahlwerke ihre kleineren BF für die Produktion von Fe-Mn mit hohem C-Gehalt bestimmt. Zur Verhüttung in der BF können niedriggradige Mn-Erze mit einem Mn-Gehalt von mindestens 28 % verwendet werden.

Fe-Mn mit hohem C-Gehalt wird in einem BF in einem Verfahren hergestellt, das dem Verfahren zur Herstellung von heißem Metall (HM) in BF ähnlich ist. Es gibt jedoch einige wichtige Unterschiede zwischen den beiden Verfahren. Die Eisenoxide werden durch CO im Schachtbereich des Ofens nach folgenden Reaktionen reduziert.

3Fe2O3 + CO =2Fe3O4 + CO2

Fe3O4 + CO =3FeO + CO2

FeO + CO =Fe + CO2

Andererseits werden Mn-Oxide durch festes C in den Bosh- und Hearth-Regionen von BF reduziert, da höhere Temperaturen auf die folgenden Reaktionen zurückzuführen sind.

Mn3O4+ 4C =3Mn + 4CO

MnO + C =Mn + CO

Daher erfordert die Produktion von Fe-Mn in einem BF größere Mengen an Koks als für die HM-Produktion in dem BF benötigt werden. Die Vorwärmung des Windes und die Anreicherung mit Sauerstoff (O2) werden normalerweise verwendet, um den Koksbedarf zu reduzieren. Der Charge zugesetzter Dolomit oder Kalkstein erhöht die Aktivität von MnO zur Reduktion. Kleines Schlackenvolumen, basische Schlacke und hohe Strahltemperatur sind für die höhere Rückgewinnung von Mn erforderlich. Durch sorgfältige Steuerung und eine gleichmäßigere Chargenmischung im Schacht des BF wurden Mn-Ausbeuten von über 90 % und Koksraten von 1530 kg/t erreicht.

Topgas in BF, das das Fe-Mn erzeugt, hat übermäßige Feinstoffe mitgerissen. SAF hat BF aufgrund des geringeren Koksanteils, der längeren feuerfesten Lebensdauer, des Wegfalls von Heißwind und der Wiederverwendung von MnO-reicher Schlacke für die Herstellung von Si-Mn-Ferrolegierungen ersetzt.

Produktion von Fe-Mn mit hohem C-Gehalt in einer SAF

Im Falle der Produktion von Fe-Mn mit hohem C-Gehalt in einem BF wird die für den Schmelzprozess benötigte thermische Energie durch die Verbrennung von zusätzlichem Koks geliefert, während im Falle der Produktion von Fe-Mn mit hohem C-Gehalt in einem SAF thermische Energie zugeführt wird Energie, die für den Prozess des Schmelzens benötigt wird, wird durch die elektrische Energie geliefert. Die für eine neue Anlage erforderlichen Investitionsausgaben sind im Fall von SAF ebenfalls geringer.

Wichtige Konstruktionsparameter einer SAF für die Fe-Mn-Produktion mit hohem C-Gehalt sind (i) Elektrodendurchmesser und -abstand, (ii) Durchmesser des Ofenherds, (iii) Tiefe des Tiegels, (iv) Spannungsbereich und (v) MVA Kapazität des Transformators. Aufgrund des geringen spezifischen Widerstands der Beschickung bei der Herstellung von Fe-Mn sind niedrige Spannungen zwischen den Elektroden erforderlich, um ein zufriedenstellendes Eindringen der Elektroden in die Beschickung aufrechtzuerhalten. Um die richtige Leistungsbelastung für den Ofen zu erhalten, sind daher höhere Ströme erforderlich. Um innerhalb der Strombelastbarkeit von C-Elektroden zu arbeiten, ist der Durchmesser der Elektroden für die SAF, die Fe-Mn erzeugt, größer als für die SAF, die andere Ferrolegierungen erzeugt. Elektrische Energie wird für die Schmelzreaktion durch drei Kohlenstoffelektroden zugeführt, die normalerweise vom selbstbackenden Typ sind. Der Tiegel besteht aus einem mit feuerfesten Steinen ausgekleideten Stahlmantel und einer Innenauskleidung aus C-Blöcken. Der Herd ist ähnlich wie BF, hat aber eine dickere C-Auskleidung.

Die Schachthöhe eines SAF ist viel geringer als die eines Eisen-BF und die Verweilzeit der Beschickung im Schacht ist proportional kürzer. Typischerweise ist die Reduktion von Oxiden zu Metall in wenigen Stunden durchzuführen, verglichen mit 6 bis 8 Stunden in einem Eisen-BF. Die Verwendung eines reaktiven Kokses bei der SAF-Produktion von Fe-Mn ermöglicht es, das Eisenoxid zu Metall zu reduzieren, die höheren Oxide von Mn zu MnO zu reduzieren und eine kleine Menge des MnO zu Mn zu reduzieren, das mit der Zeit in Eisen gelöst ist der Möller erreicht die Schlacken-Koks-Mischschicht unterhalb der Elektroden. Die geringere Schachthöhe im Vergleich zu einem BF bedeutet auch, dass die Koksfestigkeit beim SAF-Schmelzen von Fe-Mn eine weniger kritische Eigenschaft ist als beim Eisen-BF-Schmelzen.

Die SAF, die Fe-Mn produziert, kann entweder oben offen oder oben geschlossen sein. Offene Öfen haben eine Rauchabzugshaube, die sich mindestens 1 Meter über der Oberseite des Ofenmantels befindet. Bewegliche Platten oder Siebe werden manchmal verwendet, um den offenen Bereich zwischen dem Ofen und der Haube zu verringern und die Effizienz der Emissionserfassung zu verbessern. Durch die Ofencharge aufsteigendes CO-Gas verbrennt im Bereich zwischen der Chargenoberfläche und der Fanghaube. Dadurch wird das Gasvolumen, das das Containment-System handhaben muss, wesentlich erhöht. Zusätzlich reißt der kräftige offene Verbrennungsprozess feineres Material in die Ladung mit. Stoffbeutelfilter werden typischerweise verwendet, um Emissionen aus oben offenen Öfen zu kontrollieren.

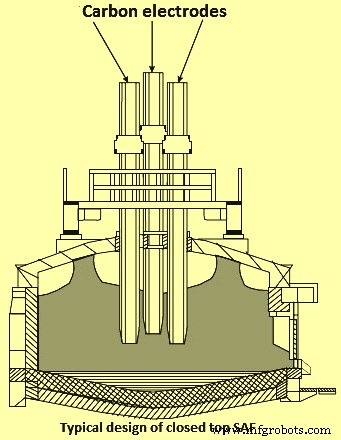

Oben geschlossene SAF (Abb. 1) haben normalerweise eine wassergekühlte Stahlabdeckung, die sich eng an den Ofenmantel anpasst. Das Ziel von Öfen mit geschlossener Oberseite besteht darin, das Eindringen von Luft in die Ofengase zu verringern, was die Verbrennung der Gase verringert. Dies reduziert das Gasvolumen, das gesammelt und behandelt werden muss. Die Abdeckung hat Löcher zum Durchführen des Ladungsmaterials und der Elektroden. Ofen mit geschlossener Oberseite, der diese Haubenöffnungen teilweise verschließt, wird als "gemischt versiegelter" oder "halbgeschlossener Ofen" bezeichnet. Obwohl diese Art von geschlossenem Ofen das Eindringen von Luft erheblich reduziert, findet immer noch eine gewisse Verbrennung unter der Ofenabdeckung statt. Oben geschlossene SAF, die mechanische Dichtungen um die Elektroden herum und Dichtungsmassen an den Außenkanten aufweisen, werden als „versiegelt“ oder „vollständig geschlossen“ bezeichnet. Dieser Ofen hat wenig, wenn überhaupt, Luftinfiltration und verdeckte Verbrennung. Wasserlecks von der Abdeckung in den Ofen müssen minimiert werden, da dies zu einer übermäßigen Gasproduktion und einem instabilen Ofenbetrieb führt. Produkte, die zu stark schwankenden Freisetzungen von Prozessgasen neigen, werden aus Sicherheitsgründen typischerweise nicht in Close-Top-Öfen hergestellt. Mit zunehmendem Einschließungsgrad wird weniger Gas zum Auffangen durch das Haubensystem erzeugt und die CO-Konzentration im Ofengas steigt. Nasswäscher werden verwendet, um Emissionen aus SAF mit geschlossenem Oberteil zu kontrollieren. Das gereinigte Gas mit hohem CO-Gehalt kann innerhalb der Anlage als Brennstoff verwendet oder abgefackelt werden.

Abb. 1 Typisches Design eines oben geschlossenen Elektroreduktionsofens

Der oben geschlossene SAF ermöglicht eine bessere Rauchkontrolle bei geringeren Kapitalkosten und senkt den Energiebedarf. Andererseits sind die Anforderungen an Erz, das in geschlossenen Hochöfen verwendet wird, eingeschränkter, z. freier O2 muss weniger als 10 % und weniger brüchiges Erz betragen. Andernfalls kann sich eine Kruste bilden, die zu einer Explosion führen kann. Die wirtschaftliche Leistung für die Produktion von Fe-Mn wird verbessert, indem die richtigen Rohmaterialien ausgewählt werden, die für die SAF mit geschlossener Oberseite geeignet sind, die beste Materialbilanz für die Rohmaterialien angewendet wird und die Schmelzbedingungen verbessert werden. Diese führen zu einem geringeren Rohstoffverbrauch, einem geringeren spezifischen Energieverbrauch, einem guten Ofenbetrieb, einer höheren Legierungsqualität und niedrigeren Produktionskosten.

Die Reaktionen und Veränderungen in den Beschickungsmaterialien während der Produktion von Fe-Mn mit hohem C-Gehalt in einer SAF wurden besser verstanden, indem der gefrorene Ofen, der 1977 in der Meyerton Fe-Mn-Anlage in Südafrika ausgegraben wurde, ausgiebig untersucht wurde. Diese Studien lieferten beträchtliche Ergebnisse Verständnis der Veränderungen der Beschickungsmaterialien und der Art der Reaktionszonen. Die Ausgrabung ergab, dass das Innere des Ofens in neun Zonen unterteilt werden kann, von denen drei für die Reduktion und metallurgische Verarbeitung am wichtigsten zu sein scheinen. Diese sind (i) ein Kegel einer schnell absinkenden Last um jede Elektrode herum, (ii) ein Koksbett direkt unter den Elektroden und (iii) eine gemischte Koks-Schlacke-Schicht unter dem Koksbett. Die wichtigsten Erkenntnisse der Ausgrabung waren, dass zwischen Temperaturen im Bereich von 1300 °C und 1600 °C die Reduktion in drei Hauptstufen stattfand, nämlich (i) schnelle Reduktion von höheren Mn-Oxiden zu MnO und von Hämatit zu metallischem Fe (im Festkörper Zustand) durch CO-Gas und Bildung einer primären Schlacke, die hauptsächlich aus CaO und SiO2 besteht, (ii) Auflösung von MnO in der Schlacke und Reduktion an der Oberfläche von Erzklumpen, um Metallperlen zu bilden, und (iii) Reduktion durch Klumpen C in Kontakt mit geschmolzener Schlacke.

Die carbothermische Reduktion von MnO und FeO sind endotherme Reaktionen, aber die MnO-Reduktion erfordert mehr Wärme als die FeO-Reduktion, wie aus den folgenden Reaktionen hervorgeht.

MnO (s) + C (s) =Mn (l) + CO (g) Delta H =276 KJ (bei 1200 °C)

FeO (l) + C (s) =Fe (s) + CO (g) Delta H =149 KJ (bei 1200 °C)

Die MnO-Reduktion erfordert auch eine höhere Mindesttemperatur. Die Reduktionstemperatur für MnO beträgt 1400 °C und die für FeO 720 °C. In der Praxis sind die thermodynamischen Aktivitäten von Mn und Fe aufgrund der Legierungsbildung kleiner als eins, sodass die tatsächlichen Mindesttemperaturen etwas niedriger sind. So ist es bei der Herstellung von Fe-Mn thermodynamisch möglich, das Eisenerz zu Fe, die höheren Mn-Oxide zu MnO und einen Teil des MnO zu im metallischen Fe gelöstem Mn zu reduzieren ( bei geringer thermodynamischer Aktivität) im festen Zustand unter den Bedingungen im Schacht unter Ausnutzung der fühlbaren Wärme und des Reduktionsvermögens der in der Schlackenkokszone entstehenden Gase. Dies lässt nur die Reduktion des verbleibenden MnO übrig, die in der Hochtemperatur-Mischzone aus Schlacke und Koks stattfindet. Die Reduktionsgeschwindigkeit von Fe-Oxid zu Metall und die Reduktion der höheren Oxide von Mn zu MnO werden stark durch die Boudouard-Reaktion (C + CO2 =2 CO) unter Bedingungen gesteuert, die im Schacht der SAF bei Temperaturen bis zu etwa 1300 Grad herrschen Die Reduktionsgeschwindigkeit von MnO zur Legierung wird viel weniger durch die Boudouard-Reaktion kontrolliert, da bei Temperaturen (größer als 1300°C), bei denen das meiste MnO reduziert wird, die Reaktivität des Kokses unabhängig von den Anfangswerten dazu tendiert zu weitgehend ähnlichen Werten konvergieren.

Die Reduktion des höchsten Mn-Oxids (MnO2) erfolgt in vier Schritten. Der erste Reduktionsschritt von MnO2 zu Mn2O3 (4MnO2 =2Mn2O3 + O2) wird bei einer Temperatur von mehr als 450 °C bis 500 °C erreicht und der zweite Schritt von Mn2O3 zu Mn3O4 (6Mn2O3 =4Mn3O4 + O2) bei mehr als 900 °C bis 950 Grad C und dass beides ohne Reduktionsmittel und nur durch die thermische Zersetzung realisiert werden kann. Beide Schritte der thermischen Zersetzung zeigen die Bandbreite der Stabilität des Mn-Oxids. Die Reduktion von Mn3O4 zu MnO (Mn3O4 + CO =3 MnO + CO2 und Mn3O4 + C =3 MnO + CO) ist nur durch CO-Gas oder festes C möglich. Die Reduktion von MnO durch Kohlenstoff bei Atmosphärendruck ist nur bei Temperaturen möglich größer als 1410 °C. Um eine vollständige Reduktion zu erreichen, muss die Temperatur sogar noch höher sein. Problematisch ist hier der hohe Dampfdruck von Mn und die daraus resultierende starke Verdampfung. Beim Mn-Herstellungsprozess mit seinen verschiedenen Reduktionsschritten löst sich MnO zunächst in der Schlackenphase, aus der Mn durch festes C reduziert wird und in die Metallphase übergeht. Hier sind die nicht idealen Lösungen von Schlacke und Legierung von großer Bedeutung. Mit modernen thermodynamischen Methoden sollen Phasen und die Energiebilanz auf Basis der Massenbilanz ermittelt werden.

Der reaktivere Koks, der für die Produktion von Fe-Mn in einem SAF verwendet wird, ermöglicht es, Boudouard-gesteuerte Reaktionen weiter oben im Schacht zu vervollständigen, wodurch die fühlbare Wärme effektiver genutzt und die Kapazität der Gase von unten im Ofen verringert wird, und wodurch die abschließende Reduktion von MnO zu Mn mit hohem Wärmebedarf die Hauptreaktion in der Hochtemperatur-Schlacken-Koks-Mischzone wird. Umgekehrt können weniger reaktive Kokse zu schlechten Reduktionsbedingungen und größeren Koksbetten im Ofen führen, was zu einer schlechten Ofensteuerung, instabilen Legierungs- und Schlackenzusammensetzungen und einem höheren Stromverbrauch führt.

Eine wichtige Überlegung für einen erfolgreichen Schmelzvorgang ist die Zusammensetzung der Schlacke, da sie deutliche Auswirkungen auf den spezifischen Widerstand des Ofens, die Schmelztemperatur, die Rückgewinnung des Mn und die Menge an Si im Fe-Mn hat. Das Mischen von Erzen oder die Zugabe von Flussmitteln ist oft notwendig, um die gewünschte Schlackenzusammensetzung herzustellen. Zwei Arten von Schlackepraktiken werden normalerweise für die Produktion von Fe-Mn in einer SAF verwendet. Dies sind (i) Verfahren für Schlacke mit hohem Mn-Gehalt und (ii) Verfahren für Schlacke mit niedrigem Mn-Gehalt, auch bekannt als Verfahren zum „Entsorgen von Schlacke“.

Die Schlackenpraxis mit hohem Mn-Gehalt wird im Allgemeinen von jenen Anlagen bevorzugt, in denen hochgradige Mn-Erze geschmolzen und auch Si-Mn produziert werden. Der Mn-Gehalt dieser Schlacke liegt zwischen 28 % und 40 %. Typische %-Bereiche der anderen Verbindungen in der Schlacke sind (i) MgO – 3 % bis 8 %, (ii) Al2O3 – 10 % bis 30 %, (iii) CaO – etwa 15 % und (iv) SiO2 – 25 %. auf 28 %. Diese Schlacken werden im Allgemeinen bei der Herstellung von Si-Mn verwendet, wodurch die Gesamtausbeute von Mn erhöht wird. Je nach gewünschter Mn-Konzentration in der Schlacke werden auch geringe Mengen an Zuschlagstoffen wie Dolomit oder Kalkstein eingesetzt.

Die Entsorgungsschlackenpraxis wird befolgt, wenn die Qualität von Mn-Erz sehr niedrig ist. Aufgrund der geringen Qualität des Mn-Erzes ist ein hoher Grad an Mn-Extraktion erforderlich, um den gewünschten Mn-Gehalt in der Fe-Mn-Legierung zu erreichen. Auch wenn das Mn-Erz basische Oxide wie CaO und MgO enthält und solches Erz allein geschmolzen wird, führt dies natürlich zu Schlacken mit niedrigem Mn-Gehalt. Der Mn-Gehalt der Schlacke aus dieser Praxis liegt im Allgemeinen im Bereich von 10 % bis 20 % und die Rückgewinnung von Mn in der Fe-Mn-Legierung liegt im Bereich von 80 % bis 90 %. Typische %-Bereiche der anderen Verbindungen in der Schlacke sind (i) MgO – 3 % bis 8 %, (ii) Al2O3 – 4 % bis 10 %, (iii) CaO – etwa 35 % und (iv) SiO2 – 28 %. auf 32 %. Enthalten die Mn-Erze nur wenig CaO oder MgO, besteht die Ofenbeschickung aus Mn-Erzen, Koks und basischen Zuschlägen wie Kalkstein oder Dolomit. Bessere Ergebnisse werden erzielt, wenn die erforderlichen basischen Oxide (CaO oder MgO) in den Mn-Erzen enthalten sind. Der Energiebedarf bei der Abfallschlackenpraxis ist höher als für die Schlackenpraxis mit hohem Mn-Gehalt aufgrund der zusätzlichen Energie, die zum Kalzinieren von Dolomit oder Kalkstein in der Beschickung benötigt wird, und der größeren Menge an Mn, die aus der Schlacke extrahiert wird, was zu einem höheren CO-Gehalt in der Beschickung führt Abgas als in der Praxis mit hohem Mn.

Produktion von mittlerem C Fe-Mn

Medium C Fe-Mn enthält 1 % bis 1,5 % C und hat einen Mn-Gehalt im Bereich von 75 % bis 85 %. Fe-Mn mit mittlerem C kann entweder durch Raffination von Fe-Mn mit hohem C mit O2 oder auf dem silicothermischen Weg hergestellt werden, bei dem das Si in Si-Mn verwendet wird, um zusätzliches MnO zu reduzieren, das als Erz oder Schlacke hinzugefügt wird.

Raffination von Fe-Mn mit hohem C-Gehalt mit O2 – Das Verfahren ist auch als Mangan-Sauerstoff-Refining-Verfahren (MOR) bekannt und von Union Carbide patentiert. In diesem Prozess wird Fe-Mn mit hohem C-Gehalt in ähnlicher Weise entkohlt wie im Stahlherstellungsprozess im Basis-Sauerstoff-Ofen (BOF). Es gibt jedoch mehrere deutliche Unterschiede im Fall der Raffination des Fe-Mn. Diese Unterschiede sind (i) es wird eine Endtemperatur von 1750 °C benötigt, verglichen mit 1650 °C, die bei der Stahlherstellung erforderlich sind, (ii) ein stärkerer Angriff auf das feuerfeste Material, (iii) ein schwieriges Gießen der endgültigen Legierung, (iv) ein höherer Dampfdruck von Mn und (v) höheres Volumen und höhere Temperatur des Abgases.

Beim MOR-Prozess wird O2 in das geschmolzene Fe-Mn mit hohem C-Gehalt eingeblasen und die Temperatur von ihrem Abstichwert von 1300 °C auf 1750 °C erhöht. Die erforderliche Wärme wird durch die Oxidation von Mn zu Mn-Oxid und C zu geliefert CO. Im frühen Teil des Blasprozesses wird der größte Teil des O2 durch Oxidation von Mn verbraucht, und die Temperatur der Schmelze steigt von 1300 °C auf 1550 °C. Danach wird C schnell oxidiert und die Temperatur steigt auf 1650 Grad C. Oberhalb dieser Temperatur nimmt die Geschwindigkeit der C-Entfernung ab und Mn wird erneut oxidiert. Der Prozess wird bei 1750 °C gestoppt, was einem C-Gehalt von 1,3 % entspricht. Weitere Verringerungen des C-Gehalts führen zu unannehmbar hohen Verlusten an Mn. Beim MOR-Prozess beträgt die Rückgewinnung von Mn etwa 80 %, und die Mn-Verteilung kann wie folgt aufgeschlüsselt werden:(i) MC Fe-Mn-Legierung 80 %, (ii) durch Verdampfung gebildeter Rauch 13 %, (iii) gebildete Schlacke durch Oxidation von Mn 5 % und (iv) andere Verluste, Spritzer usw. 2 %.

Der erfolgreiche Betrieb dieses Prozesses hängt von der Konstruktion des Blasbehälters und der O2-Lanze sowie von der sorgfältigen Beachtung der Betriebsabläufe ab. Das MOR-Verfahren hat gegenüber dem silicothermischen Verfahren viele Vorteile, darunter geringerer Energieverbrauch, geringere Kapitalinvestitionen, niedrigere Produktionskosten und größere Flexibilität. Der Hauptnachteil des Verfahrens besteht darin, dass seine Verwendung auf die Herstellung von Fe-Mn mit mittlerem C beschränkt ist, da der C-Gehalt nicht unter 1,3 % gesenkt werden kann.

Silicothermische Route – Auf dem silicothermischen Weg zur Herstellung von Fe-Mn mit mittlerem C wird eine hochgradige Schlacke oder eine Schmelze, die Mn-Erz und Kalk (CaO) enthält, mit Si-Mn in Kontakt gebracht, das Si im Bereich von 16 % bis 30 % enthält. Das Si in der Legierung wirkt dabei als Reduktionsmittel, das das Mn-Oxid in der Schmelze gemäß der Reaktion Si + 2MnO =SiO2 + 2Mn reduziert. Der Zweck des Kalks besteht darin, die Aktivität des SiO2 in der Schmelze zu reduzieren und so die obige Reaktion so weit wie möglich nach rechts zu zwingen. Das Basizitätsverhältnis (CaO/SiO2) in der Schlacke muss größer als 1,4 sein, um die Aktivität von SiO2 ausreichend zu reduzieren.

Das im Si-Mn in den Prozess gelangende C verbleibt vollständig in der Metallphase und befindet sich somit im Produkt. Somit ist zur Herstellung eines Mediums C Fe-Mn mit 1 % C ein Si-Mn mit 20 % Si erforderlich. Die durch die silicothermische Reduktion erzeugte Wärme reicht nicht aus, um den Prozess aufrechtzuerhalten. Daher wird es normalerweise in einem Elektrolichtbogenofen (EAF) durchgeführt. Dieser EAF ist mit Magnesitsteinen ausgekleidet, die ziemlich widerstandsfähig gegen die hochbasische Schlacke sind. Der EAF kann gekippt werden, damit die Schlacke vom Metall getrennt werden kann.

Obwohl der silicothermische Reduktionsprozess energieintensiver ist als die Entkohlung von Fe-Mn mit hohem C-Gehalt, hat er den Vorteil, dass der endgültige C-Gehalt nur durch den C-Gehalt des anfänglichen Si-Mn begrenzt ist. Das silicothermische Verfahren kann daher verwendet werden, um Fe-Mn mit niedrigem C-Gehalt und industrielles Mn-Metall herzustellen.

Produktion von Fe-Mn mit niedrigem C-Gehalt

Fe-Mn mit niedrigem C-Gehalt enthält Mn im Bereich von 76 % bis 92 % und C im Bereich von 0,5 % bis 0,75. Die Herstellung von Fe-Mn mit niedrigem C-Gehalt ist durch die Entkohlung von Fe-Mn mit hohem C-Gehalt ohne extrem hohe Mn-Verluste nicht möglich. Es muss demnach aus einem silicothermischen Reduktionsprozess bestehen. Das Verfahren ähnelt dem, das bei der silicothermischen Herstellung von Fe-Mn mit mittlerem C verwendet wird. Es werden hochreine Erze verwendet und insbesondere Fe- und P-haltige Erze sind zu vermeiden. Ein als hochgradiges Erz hergestelltes künstliches Mn-Erz ist wegen seines geringen Verunreinigungsgrades und weil das gesamte Mn als MnO vorliegt, besonders geeignet. Die Reduktion der höheren Mn-Oxide ist daher unnötig. Die typischen Verbrauchszahlen pro Tonne Fe-Mn-Ferromangan mit niedrigem C-Gehalt mit einer Zusammensetzung von Mn – 85 % bis 92 %, C – etwa 0,1 % und Si etwa 1 % mit einer Manganausbeute von 75 % sind kalziniertes Mn-Erz – 1250 kg 1350 kg, Si-Mn (mit 32 % bis 33 % Si) – 800 kg bis 850 kg, Branntkalk – 1000 kg bis 1100 kg, Elektroden – 10 kg bis 12 kg und elektrische Energie – 1800 kWh bis 2500 kWh.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- 3D-Systeme Abbildung 4 Produktion

- Betrieb + Wartung =Produktion

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Schlitzwalzen für die Stangenproduktion

- Herstellung von nahtlosen Rohren

- Energieeffizienz und Eisen- und Stahlproduktion

- Prototyp-Spritzgussformen vs. Produktions-Spritzgussformen

- Was ist eine Produktionslinie?

- Maximierung der Effizienz von Stanzmaschinen in der Produktion