Produktion von Ferro-Silizium

Herstellung von Ferro-Silizium

Ferrosilicium (Fe-Si) ist eine Ferrolegierung mit Eisen (Fe) und Silicium (Si) als Hauptelementen. Die Ferrolegierung enthält normalerweise Si im Bereich von 15 % bis 90 %. Die üblichen Si-Gehalte im auf dem Markt erhältlichen Fe-Si sind 15 %, 45 %, 65 %, 75 % und 90 %. Der Rest ist Fe, mit etwa 2 % anderen Elementen wie Aluminium (Al) und Calcium (Ca).

Fe-Si wird industriell durch carbothermische Reduktion von Siliziumdioxid (SiO2) mit Kohlenstoff (C) in Gegenwart von Eisenerz, Eisenschrott, Walzzunder oder anderen Eisenquellen hergestellt. Das Schmelzen von Fe-Si ist ein kontinuierlicher Prozess, der im Elektroreduktionsofen (SAF) mit den selbstbackenden Elektroden durchgeführt wird.

Fe-Si (typische Qualitäten 65 %, 75 % und 90 % Silizium) wird hauptsächlich bei der Stahlherstellung und in Gießereien zur Herstellung von C-Stählen, Edelstählen als Desoxidationsmittel und zum Legieren von Stahl und Gusseisen verwendet. Es wird auch zur Herstellung von Siliziumstahl, auch Elektroband genannt, verwendet. Bei der Herstellung von Gusseisen wird Fe-Si auch zum Impfen des Eisens verwendet, um die Graphitisierung zu beschleunigen. Beim Lichtbogenschweißen kann Fe-Si in einigen Elektrodenbeschichtungen gefunden werden.

Die ideale Reduktionsreaktion bei der Herstellung von Fe-Si-Silizium ist SiO2+2C=Si+2CO. Die reale Reaktion ist jedoch aufgrund der unterschiedlichen Temperaturzonen innerhalb des SAF recht komplex. Das Gas in der heißesten Zone hat einen hohen Gehalt an Siliziummonooxid (SiO), das in den äußeren Ladungsschichten zurückgewonnen werden muss, wenn die Gewinnung von Si hoch sein soll. Die Erholungsreaktionen finden in den äußeren Ladungsschichten statt, wo sie die Ladung auf eine sehr hohe Temperatur erhitzen. Das Austrittsgas aus dem Ofen enthält SiO2, das als Quarzstaub zurückgewonnen werden kann. Das flüssige Si der Formation durchläuft mehrere Zwischenreaktionen. Dies wird später in diesem Artikel beschrieben. Die wichtigsten charakteristischen Merkmale der Herstellung von Fe-Si können in den folgenden drei Punkten zusammengefasst werden.

- Das Gas in der heißesten Zone der SAF hat einen hohen Gehalt an Si-haltigem Gas, das in den äußeren Ladungsschichten zurückgewonnen werden muss, wenn die Si-Rückgewinnung hoch sein soll.

- Die Si-Rückgewinnungsreaktionen in den äußeren Ladungsschichten erhitzen die Ladung auf eine sehr hohe Temperatur und erzeugen eine klebrige Ladung, die nicht leicht in die heißeste Zone fließt.

- Das Gas aus dem Ofen enthält erhebliche Mengen an Staub, der aus SiO2 besteht.

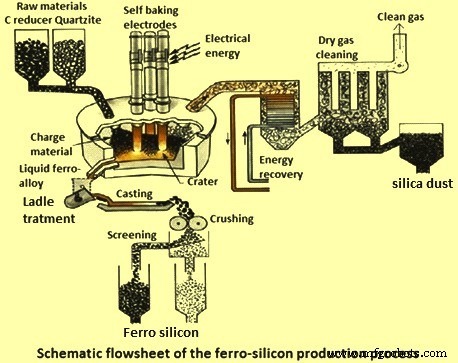

Das schematische Flussdiagramm für den Produktionsprozess von Fe-Si ist in Abb. 1 dargestellt.

Abb. 1:Schematisches Flussdiagramm des Produktionsprozesses für Fe-Si

Rohstoffe

Fe-Si wird hergestellt, indem Fe enthaltende Materialien und Si enthaltende Materialien normalerweise in einer SAF geschmolzen werden. Fe liegt in Form von Eisenerz, Stahlschrott oder Walzzunder vor und Si liegt normalerweise in Form von Quarzitklumpen vor. Diese werden mit kohlenstoffhaltigem Material wie Kohle oder Petrolkoks und einem Füllstoff wie Holzspänen kombiniert. Quarzit ist die Quelle für Si im carbothermischen Prozess. Die Reinheit von Quarziten ist normalerweise geringer als bei anderen Arten von Quarzvorkommen und ist normalerweise für die Produktion von Fe-Si geeignet.

Hochofentauglichkeit ist ein allgemeiner internationaler Qualitätsbegriff für Quarzit. Der Quarzit weist eine gute Ofenfähigkeit auf, wenn alle seine chemischen und physikalischen Kriterien derart sind, dass er ein geeignetes Silika-Rohmaterial für die Herstellung von Fe-Si mit hohem Si-Gehalt bei hohen Prozessleistungsraten ist. Die absoluten Qualitätsanforderungen an das Quarzit-Rohmaterial sind diejenigen, die für die Optimierung des Prozesses erforderlich sind, und umfassen (i) Chemie, (ii) Materialgröße (typischerweise 10 mm bis 150 mm), (iii) mechanische Festigkeit, ( iv) Wärmefestigkeit und (v) Erweichungseigenschaften.

Chemie und Größe sind die gebräuchlichsten Spezifikationen, die von allen Fe-Si-Herstellern zur Spezifikation von Quarzit verwendet werden. Die Anforderungen an die Chemie beziehen sich auf den Gehalt an Verunreinigungselementen, insbesondere Elementen wie Al, Ca, Titan (Ti), Bor (B) und Phosphor (P). Normalerweise gelangen edlere Elemente als Si (z. B. Al und Ca) in das Produkt, während die flüchtigen Bestandteile in das Abgas gelangen. Die Reaktionen im Ofen sind jedoch viel komplizierter, und die Verteilung der Elemente in den Rohstoffen bestimmt auch, wohin die Elemente gelangen. Einige Elemente, insbesondere Alkalien wie Natrium (Na) und Kalium (K), können den Schmelzpunkt von Quarzit tatsächlich senken. Generell sind die Anforderungen an die Rohstoffe mit den Anforderungen an die Produkte verbunden. Die Fe-Si-Produktion hat normalerweise Anforderungen, die höhere Gehalte der schwierigsten Elemente ermöglichen.

Die Größenanforderungen können für die verschiedenen Pflanzen variieren und reichen von 10 mm bis 150 mm. Einige Hersteller haben jedoch Spezifikationen für schmalere Größen. Einige Fe-Si-Hersteller konzentrieren sich auf oder messen die mechanische Festigkeit und die thermische Festigkeit, obwohl diese normalerweise nicht in den Spezifikationen für den Lieferanten enthalten sind. Darüber hinaus konzentrieren sich einige Hersteller auf die weichmachenden Eigenschaften des Quarzits. Darüber hinaus können vom einzelnen Hersteller zusätzliche Anforderungen definiert werden, je nachdem, was für den spezifischen Betrieb am besten ist.

Die mechanischen Eigenschaften von Quarzit wirken sich auf die Zerkleinerung der Rohstoffe während der Gewinnung im Bergwerk, Transport und Lagerung vor dem Chargieren aus. Das erzeugte feine Material verursacht Probleme für das carbothermische Verfahren, da es die Permeabilität der Beschickung verringern und den Gasfluss von den unteren Teilen des Ofens zu den oberen Teilen behindern kann, wo SiO-Gas mit dem nicht umgesetzten C in der Beschickung reagiert, um sich zu bilden SiC, das eine wichtige Reaktion im Ofen ist. Außerdem kondensiert ein Teil des SiO-Gases und bildet eine klebrige Mischung aus SiO2 und flüssigem Si. Der Verlust von SiO-Gas durch Abgaskanäle und eine verringerte Si-Rückgewinnung können auf die geringe Permeabilität der Charge zurückzuführen sein.

Bußgelder werden nach zwei unterschiedlichen Kriterien definiert. In diesem Zusammenhang wird Feingut als Material mit einer Größe von weniger als 2 mm definiert, was für den Prozess am kritischsten ist. Feinstoffe unter 2 mm verringern die Durchlässigkeit der Ladung. Feinteile können auch als Material mit einer Stückgröße unterhalb der Spezifikationen definiert werden (z. B. -10 mm). Was die mechanischen Eigenschaften anbelangt, hängen die thermomechanischen Eigenschaften hauptsächlich mit der Erzeugung von Feinanteilen zusammen, jedoch tritt in diesem Fall die Erzeugung von Feinanteilen innerhalb des Ofens auf, da schlechte thermomechanische Eigenschaften zum Zerfall des Quarzits als Ergebnis führen extreme Hitze im Ofen. Idealerweise behält der klumpige Quarzit seine ursprüngliche Größe, wenn er sich durch die Charge nach unten bewegt, bis der Quarzit in den unteren Teilen des Ofens nahe der Hohlraumwand zu erweichen und zu schmelzen beginnt.

Obwohl der Großteil des Quarzits wahrscheinlich bis zu einem gewissen Grad zerfallen wird, darf er nicht pulverisiert werden und zu viel Feinanteil erzeugen, der die Durchlässigkeit der Ladung wie oben beschrieben verringert. Diese Größenreduzierung kann im Extremfall auch zu einem Knalleffekt führen, bei dem in einigen Fällen Quarzitfragmente in die Luft geschleudert werden können. Quarzit mit geringer thermischer Stabilität, der sich innerhalb der Charge auflöst, kann ebenfalls zur Schlackenbildung im Ofen beitragen.

Die Erweichungseigenschaften des Quarzits sind eine andere Seite der thermomechanischen Eigenschaften. Die Erweichungstemperatur oder das Erweichungsintervall ist die Temperatur, bei der der Quarzit zu schmelzen beginnt. Dies ist niedriger als der Schmelzpunkt von Quarzit bei 1723 °C. Die Erweichungstemperatur sollte so nahe wie möglich an der Schmelztemperatur von Quarzit liegen, um den idealen Prozess zu erreichen, bei dem Quarzit zu den Hohlraumwänden wandert, bevor er zu schmelzen beginnt und abtropft von geschmolzenem Quarzit tropfen von der Hohlraumwand in den Hohlraum, wo Si-Bildungsreaktionen stattfinden. Es ist bekannt, dass Alkalielemente (und in geringerem Maße Erdalkalien) die Schmelztemperatur des Quarzits beeinflussen. Es ist zu beachten, dass der Quarzit, der zu hoch oben im Ofen zu erweichen oder sogar zu schmelzen beginnt, eine klebrige Masse bildet, die sich mit anderen Partikeln zusammenballt und elektrisch leitfähig wird und die elektrischen Pfade im Ofen verändert und sogar die Leistung verringert der Bogen.

Elektroreduktionsofen zur Herstellung von Fe-Si

Handelsübliches Fe-Si mit einem Si-Gehalt von 15 % wird im Allgemeinen im Hochofen (BF) hergestellt, der mit sauren Schamottesteinen ausgekleidet ist. Fe-Si mit höherem Si-Gehalt wird normalerweise in SAF hergestellt. Die Größe einer SAF, die Fe-Si produziert, wird in Bezug auf die elektrische Last angegeben und variiert von 1–2 MVA bis zu mehr als 40 MVA. Die Größen von SAFs haben typischerweise einen Durchmesser von bis zu 10 Metern und eine Tiefe von 3,5 Metern. Elektrische Energie wird durch 3-Phasen-Wechselstrom (AC) von den drei Elektroden zugeführt, die tief in die Ladung eingetaucht sind. Der spezifische Energieverbrauch beträgt typischerweise bis zu 9 MWh – 10 MWh (Megawattstunde) pro Tonne produziertem Fe-Si (75 % Si). Um effizient zu arbeiten und die Fixkosten pro Einheit zu senken, muss eine SAF kontinuierlich 24 Stunden am Tag laufen.

Die notwendige Wärme für die stark endothermen Reaktionen der SiO2-Reduktion wird direkt in der Ladung der SAF-Charge durch Stromfluss durch Widerstandsheizung und durch Lichtbogenheizung erzeugt, die in den Gaskammern nahe der Elektrodenspitze brennt. Der innere Aufbau des Ofens und die Temperaturverteilung in den Reaktionszonen stehen in engem Zusammenhang mit den Anteilen der im Ofen erzeugten Wärme nach dem Prinzip der Widerstandsheizung und der Lichtbogenheizung. Eines der wichtigsten Strukturelemente des Fe-Si-Ofens sind die in die Charge eingetauchten selbstbackenden „Soderberg“-Elektroden, die den für den Prozess erforderlichen Strom liefern. Das Brennen des Lichtbogens und die Temperaturbedingungen der Reaktionszonen stehen in engem Zusammenhang mit der Position der Elektrodenspitzen im Ofen. Der Strom erhitzt einen Teil der Ladung im heißesten Teil auf etwa 2000 °C. Bei dieser hohen Temperatur wird das SiO2 zu geschmolzenem Si reduziert.

Die Temperaturverteilung der Reaktionszonen unterliegt keinen direkten Messungen, aber um die korrekten elektrischen und Temperaturbedingungen des Prozesses bereitzustellen, ist es notwendig, das systematische Durchrutschen der Elektroden durchzuführen. Die optimale Position der Elektroden führt zu einer Minimierung der Wirtschaftlichkeitskennzahlen des Prozesses. In Zeiten guten und stabilen Betriebs der SAF in den Reaktionszonen sind Bedingungen für die kontinuierliche Entwicklung neuer Produkte der SiO2-Reduktion. Dieser Prozess hat einen zyklischen Charakter und ist mit dem Schmelzen und periodischen Eindringen von flüssigem SiO2 in die Lichtbogenkammern verbunden.

SAF hat am oberen Teil des Ofens eine Haube, die die heißen Gase durch einen Kamin zu einem Gasreinigungssystem leitet. Die Rohstoffe Quarzit, Fe-haltige Materialien und C-haltige Materialien werden auf Förderbändern transportiert und getrennt in Tagesbehältern gelagert. Die Rohstoffe in Form des Mischgemenges bestehend aus Quarzit, C-Reduktionsmitteln und Fe-Trägern werden gewogen, in den erforderlichen Anteilen kombiniert, gemischt und über Chargierrohre in den Ofen eingebracht. Diese Rohre sind mit Auslässen zu den Elektroden hin angeordnet. Die Anzahl der Rohre, die die Elektroden umgeben, ist von Ofen zu Ofen unterschiedlich. Das geladene Material befindet sich außerhalb des Ofens auf der gleichen Höhe wie der Boden, umgeben von einer Haube, die an verschiedenen Abschnitten Beschickungstore aufweist, und diese Abschnitte können während einer Beschickungszeit geöffnet werden.

Produktionsprozess von Fe-Si

Die Rohstoffe werden von oben in den Ofen eingebracht. Hochstrom-Niederspannungselektrizität wird durch einen Transformator und durch C-Elektroden in den Ofen geliefert. Das Verfahren ist sehr energieintensiv und benötigt etwa 9.000 kWh bis 10.000 kWh (Kilowattstunden) Strom, um eine Tonne 75 % Fe-Si herzustellen.

SAF, das für die Herstellung von Fe-Si verwendet wird, wird normalerweise in Zyklen mit Heizen, Laden und Abstechen als Hauptoperationen betrieben. Beim Heizen wird die dünne Kruste auf der Ladung aufgebrochen und die alte Ladung zur Elektrode geschoben. Die neue Ladung wird dann auf die alte Ladung gelegt.

Der Nachschubladezyklus ist ein Betriebszyklus. Die Beschickung erfolgt durch eine spezielle Bewegungsmaschine, die mit einer Beschickungsstange ausgestattet ist, die vor der Maschine montiert ist. Die ungleichmäßig aufgeladene Last kann mit der Maschine durch den Beschickungsschieber verteilt werden. Altes geladenes Material an der Oberfläche wird zu den Elektroden hin verteilt, wo sich Vertiefungen um die Elektroden herum gebildet haben. Diese Vertiefungen werden durch die heiße Reaktionszone im Hohlraum gebildet.

Im Ofen wird die Charge auf etwa 1815 °C erhitzt. Bei dieser Temperatur verbindet sich der Quarzit mit dem C in den Reduktionsmitteln, bildet Kohlenmonoxid (CO)-Gas und setzt Si frei, das mit geschmolzenem Fe eine Legierung bildet. Geschmolzenes Fe-Si sammelt sich am Boden des Ofens an. Der Spurenelementgehalt der Rohstoffe (einschließlich Quarzit-Reduktionsmaterialien und Elektroden) wird dem Produkt zugeführt.

Periodisch, etwa in gleichen Zeitabständen, wird flüssige Ferrolegierung durch eines der Abstichlöcher in der Ofenauskleidung in die Pfanne gezapft. Die Stichlöcher befinden sich im Übergang zwischen Seiten- und Bodenauskleidung des Ofens. Die Anzahl der Abstichlöcher variiert von Ofen zu Ofen. Das Hahnloch wird in der Regel mechanisch geöffnet und mit einer speziellen Tonmischung verschlossen.

Die Abgase werden durch eine Gasreinigungsanlage geleitet, um den Staub zu entfernen, dessen Hauptbestandteil amorphes kondensiertes SiO2 ist. Dieser Staub wird im Allgemeinen als Füllmaterial in Beton, Keramik, feuerfesten Materialien, Gummi und anderen geeigneten Anwendungen verwendet. Ein Ofen produziert etwa 0,2 Tonnen bis 0,4 Tonnen SiO2-Staub pro Tonne Ferrolegierung. Das gereinigte Abgas enthält hauptsächlich CO, Schwefeldioxid (SO2), Kohlendioxid (CO2) und Stickoxide (NOx). Die Wärme der Gase kann im Waste-Heat-Recovery-System zurückgewonnen werden.

Die Reaktionen

Der Produktionsprozess von Fe-Si besteht aus einem Hochtemperaturprozess, bei dem SiO2 mit C zu Si und CO reduziert wird (g). Die Gesamtreaktion des Verfahrens basiert auf der carbothermischen Reaktion, die als die unten angegebene Reaktion idealisiert wird.

SiO2(s) + 2C(s) =2Si (l) + 2CO (g) Delta H bei 2000 °C =687 kJ/mol

Der Fe-Si-Ofen ist normalerweise in zwei Zonen unterteilt, nämlich (i) eine innere heiße Zone und (ii) eine äußere kältere Region. In der inneren Zone wird Si erzeugt. Die Gleichgewichtsbedingung für die Herstellung von Si ist durch die folgende Reaktion gegeben.

SiO (g) + SiC (s) =2Si (l) + CO (g)

Die Temperatur für die Herstellung von Si beträgt etwa 2000°C. Dann beträgt der Gleichgewichtsdruck von SiO für die obige Reaktion bei 1 Atmosphäre 0,5 Atmosphären. Um eine hohe Ausbeute an Si zu erhalten, muss dieses SiO in den kälteren Teilen des Ofens zurückgewonnen werden. Das SiO wird durch eine Reaktion mit dem C oder durch Kondensation zurückgewonnen. Das nicht zurückgewonnene SiO geht als SiO2-Staub verloren.

Die Fähigkeit eines C-Materials, mit SiO zu reagieren, wird als Reaktivität bezeichnet. Bei hoher Reaktivität reagiert ein Großteil des C mit SiO zu SiC in der äußeren Zone. Bei geringer Reaktivität kann freies C in die innere Zone gelangen. Dann werden weniger Si und mehr SiO und CO produziert. Aufgrund der geringen Reaktivität in der äußeren Zone kondensiert mehr SiO. Da die Kondensation Wärme liefert, gibt es eine Grenze für die Kondensation. Bei Überschreitung des Grenzwertes verlässt SiO den Ofen. Bei geringer Reaktivität muss das C-Gleichgewicht in der Charge reduziert werden, um SiC-Abscheidungen zu vermeiden. In einem solchen Fall nimmt die Ausbeute an Si ab.

Im praktischen Betrieb gibt es immer etwas Siliziumverlust im Gas. Dies ist hauptsächlich auf einen Verlust der Gasspezies SiO zurückzuführen. Das SiO verbrennt zusammen mit CO in überschüssiger Luft über der Ladung. Eine genauere Beschreibung des Prozesses ist komplexer und beinhaltet viele Zwischenreaktionen und verkompliziert die Situation erheblich gegenüber dem, was die obige Reaktion beschreibt. Die Einbauten einer SAF können in eine Hochtemperaturzone (um 2000 °C) und eine Niedrigtemperaturzone (weniger als 1815 °C) unterteilt werden, in denen unterschiedliche Reaktionen vorherrschen. In der Hochtemperaturzone um die Elektrodenspitze finden folgende Reaktionen statt.

2SiO2 (s, l) + SiC(s) =3SiO (g) + CO (g) Delta H bei 2000 °C =1364 kJ/mol

SiO2 (s, l) + Si (l) =2SiO (g) Delta H bei 2000 °C =599 kJ/mol

SiO (g) + SiC (s) =Si (l) + CO (g) Delta H bei 2000 °C =167 kJ/mol

Die langsamsten dieser drei sind wahrscheinlich die SiO (g) erzeugenden Reaktionen, die einen Großteil der entwickelten elektrischen Energie verbrauchen. Si kann durch Reaktion bei Temperaturen über 1815 °C hergestellt werden. Das SiO-Gas wandert im Ofen nach oben und wird entweder durch Reaktion C mit dem Material wie unten angegeben oder durch Kondensation gewonnen, wenn die Temperatur ausreichend niedrig ist (weniger als 1800 °C). . Die letzten beiden unten angegebenen Reaktionen sind reversibel.

SiO (g) + 2C (s) =SiC (s) + CO (g) Delta H bei 1800 °C =-78 kJ/mol

3SiO (g) + CO (g) =2SiO2 (s, l) + SiC (s) Delta H bei 1800 °C =-1380 kJ/mol

2SiO (g) =SiO2 (s, l) + Si (l) Delta H bei 1800 °C =– 606 kJ/mol

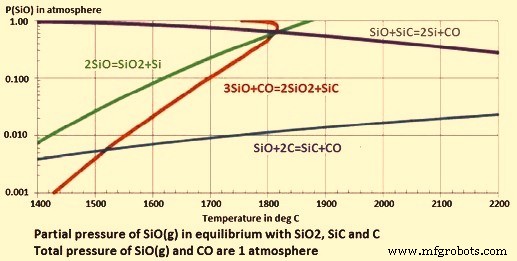

Die letzten beiden Kondensat erzeugenden Reaktionen sind stark exotherm und sind der Hauptfaktor dafür, wie Wärme im Ofen nach oben transportiert wird. Die Gleichgewichtsbedingungen für die anderen Reaktionen sind in Abb. 2 dargestellt.

Abb. 2 Partialdruck von SiO (g) im Gleichgewicht mit SiO2, SiC und C

Am oberen Ende der Ofencharge kann die Temperatur zwischen 1000 °C und 1700 °C variieren. Die typische industrielle Siliziumausbeute liegt bei etwa 85 % in einem gut betriebenen Ofen. Die SIC-Bildungsreaktion ist die bevorzugte SiO-Gewinnungsreaktion oberhalb von 1512°C. Unterhalb dieser Temperatur wird SiO-Gas im Allgemeinen durch die letzten beiden Kondensat erzeugenden Reaktionen eingefangen. Die Temperatur hat einen großen Einfluss auf die Gleichgewichtsbedingungen für diese Reaktionen. Wenn die Temperatur am Kopf etwa 1620 °C beträgt (Partialdruck von SiO =0,1 atm) und die Hauptgewinnung von SiO durch Kondensation erfolgt, dann beträgt die Si-Ausbeute etwa 80 %.

Raffinieren und Gießen von Fe-Si

Verunreinigungen in der flüssigen Ferrolegierung wie Al und Ca können vor dem Gießen durch Sauerstoff (O2) und Luft entfernt werden, während sich die Legierung in der Pfanne im geschmolzenen Zustand befindet. Die flüssige Eisenlegierung kann aus dem Ofen in eine feuerfest ausgekleidete Stahlpfanne gezapft werden.

Aus den Pfannen wird flüssiges Fe-Si in große, flache Gusseisenformen gegossen. Die Formen werden durch Hinzufügen einer Schicht aus Fe-Si-Feinstoffen auf der Formoberfläche hergestellt. Das gegossene Material wird aus den Formen entfernt, wenn es auf ein Niveau abgekühlt ist, bei dem die Materialfestigkeit hoch genug ist, um entfernt und zum weiteren Abkühlen in Stapeln gestapelt zu werden. Nach dem Abkühlen und Erstarren wird das Fe-Si zerkleinert und gesiebt, um die erforderlichen Klumpengrößen herzustellen. Beim Zerkleinern werden einige Feinteile erzeugt. Solches feines Material kann weiter zu einem Pulver gemahlen, mit einem Bindemittel kombiniert und zu Briketts geformt werden. Die Schmelze kann auch granuliert werden.

Alle Fe-Si-Qualitäten werden unter Verwendung im Wesentlichen des gleichen Verfahrens hergestellt, aber bestimmte zusätzliche Schritte sind erforderlich, um Fe-Si-Qualitäten höherer Reinheit herzustellen. Solche Qualitäten werden aus Rohstoffen hergestellt, die geringere Mengen an Verunreinigungen enthalten. Außerdem erfolgt in den Pfannen eine Veredelung des flüssigen Fe-Si zur Entfernung unerwünschter Verunreinigungen und die Zugabe spezieller Legierungselemente. Diese Weiterverarbeitung zur Herstellung von Fe-Si höherer Reinheit ist als Pfannenmetallurgie bekannt. 15 % Fe-Si in Spezialqualität für Anwendungen in dichtem Medium wird typischerweise durch Umschmelzen von 75 % Fe-Si mit Stahlschrott in einem Elektrolichtbogenofen und Gießen in einen Hochdruckwasserstrahl hergestellt.

Herstellungsprozess

- 3D-Systeme Abbildung 4 Produktion

- Lean Production trifft auf Industrie 4.0

- Betrieb + Wartung =Produktion

- Dauerhafte UAV-Geschwindigkeiten bis zur Produktion

- Digitalisierung von Produktionsanlagen

- Prototyp-Spritzgussformen vs. Produktions-Spritzgussformen

- 5 Vorteile der Fernsteuerung der Produktion

- Mieten vs. Kaufen von Produktionsequipment

- Was tun, um die Produktionsqualität zu verbessern?

- Was ist eine Produktionslinie?