Mechanische Verfahren zur Entzunderung von Stahl

Mechanische Verfahren zur Entzunderung von Stahl

Zunder ist das Oxidationsprodukt, das während des Warmwalzens stattfindet. Die Oxidation und Zunderbildung von Stahl ist ein unvermeidbares Phänomen während des Warmwalzprozesses, der das Wiedererwärmen des Stahls in einem Wiedererwärmungsofen, das Warmwalzen in mehreren Durchgängen und das Luftkühlen in den Verzögerungszeiten zwischen den Durchgängen und nach dem Walzen umfasst>

Zunder, der beim Erhitzen von Stahl auf Walztemperaturen im Wärmofen entsteht, wird als Primärzunder bezeichnet. Dieser Primärzunder wird vor dem Warmwalzen entfernt. Es wird normalerweise zur Herstellung von Stahlprodukten mit hoher Oberflächenqualität und zur Reduzierung des Walzenverschleißes durchgeführt. Während der Verzögerungszeit zwischen den Stichen in den Vor- und Zwischenwalzwerken bildet sich jedoch weiterhin Sekundärzunder auf der entzunderten Stahloberfläche. Die Farbe des primären Walzzunders ist im Allgemeinen blauschwarz, während die des sekundären Zunders blau ist. Der Sekundärzunder verleiht dem Stahl ein lackähnliches Aussehen und wird oft mit einer blau gefärbten Grundierung verwechselt.

Die primäre Skala besteht aus drei gut definierten Schichten von Eisenoxiden. Angrenzend an den Stahl befindet sich die dickste Schicht, die aus Wüstit mit einer ungefähren Zusammensetzung von FeO besteht. Die Zwischenschicht besteht aus Magnetit (Fe3O4), die äußerste Schicht aus Hämatit (Fe2O3). Die Dicke dieser Schichten hängt von mehreren Faktoren ab, die mit dem Walzen des Stahls und der Verfügbarkeit von Sauerstoff an der Stahloberfläche zusammenhängen. Die Schicht an der Oberfläche des Stahls ist am sauerstoffreichsten und macht 0,5 % bis 2 % der Zunderdicke aus. Die Schicht an der Metalloberfläche ist am eisenreichsten und macht etwa 85 % der Zunderdicke aus. Die Zunderzwischenschicht macht etwa 13 % bis 14,5 % der Zunderdicke aus.

Wenn der Zunder eine gleichmäßig gut haftende Beschichtung auf dem Stahl ist, dann kann er eine ideale Schutzbarriere darstellen. Leider ist der Zunder weder gleichmäßig noch haftet er gut. Zunder ist weniger reaktiv (edler) als der Stahl darunter und stimmt mit dem Verhalten zweier unterschiedlicher Metalle bei Kontakt überein. Stahl darunter ist reaktiveres Metall oxidiert (Rost) auf Kosten von Zunder, der weniger reaktiv ist. Der Kalk kann von der Oberfläche „abspringen“, die Beschichtung reißen und Feuchtigkeit eindringen lassen. Dadurch kann es zu einer galvanischen Reaktion kommen, die zu Lochkorrosion (Rost) am Grundstahl führt.

Zunder ist ein Ärgernis, wenn der Stahl verarbeitet werden soll. Es muss gereinigt werden, bevor Stahl kaltverformt wird. Außerdem wird jede auf den Stahl aufgetragene Beschichtung verschwendet, da sie sich mit dem Zunder ablöst, wenn feuchtigkeitsbeladene Luft darunter gelangt. Es ist wichtig, den gesamten Zunder zu entfernen, um eine gleichmäßige und saubere Oberfläche des Substratstahls für weitere Bearbeitungen oder das Aufbringen einer Beschichtung auf den Stahl zu erhalten.

Das Entfernen von Zunder ist von Hand praktisch unmöglich. Es ist äußerst mühsam und zeitaufwändig, mit Elektrowerkzeug-Reinigungsmethoden zu arbeiten. Keine dieser beiden Methoden bietet eine gute Ausgangsbasis. Zur Entfernung von Zunder von der Oberfläche der warmgewalzten Stähle werden verschiedene Arten von Entzunderungsprozessen verwendet. Diese Entkalkungsprozesse werden üblicherweise in vier Kategorien eingeteilt. Dies sind (i) Flammreinigungsverfahren, (ii) mechanische Entzunderungsverfahren, (iii) hydraulische Entzunderungsverfahren und (iv) chemische Entzunderungsverfahren. In diesem Artikel werden mechanische Entzunderungsprozesse beschrieben.

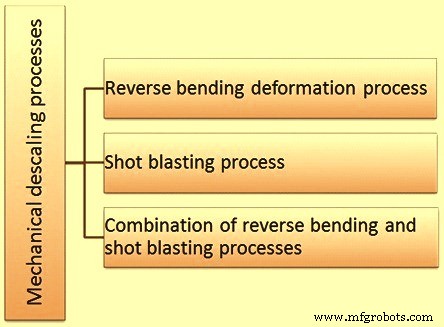

Mechanische Entzunderungsprozesse (Abb. 1) umfassen normalerweise die Verarbeitung durch (i) Umkehrbiegeverformung, (ii) Kugelstrahlen und (iii) eine Kombination aus Umkehrbiegung und Kugelstrahlen. Diese Verfahren werden normalerweise zum Entfernen von Zunder von den Stahlstäben in der Stahlstabziehindustrie verwendet.

Abb. 1 Mechanische Entzunderungsprozesse

Abb. 1 Mechanische Entzunderungsprozesse

Umgekehrter Biegeverformungsprozess

Der Umkehrbiegeverformungsprozess basiert auf dem Prinzip, dass Stahlstangen duktil und der warmgewalzte Zunder spröde ist. Wenn die Stange verformt wird, biegt sich der Stahl, aber der warmgewalzte Zunder bricht und löst sich von der Oberfläche der Stange und fällt weg, vorausgesetzt, dass der Zunder in ausreichender Menge vorhanden ist und eine ausreichende Verformung vorliegt. Der Verformungsmodus ist hauptsächlich Biegen, kann aber auch Streckverformung umfassen. Die Ausrüstung für den Umkehrbiegeverformungsprozess soll das Prinzip des Umkehrbiegens in kontrollierter Weise anwenden, um konsistente Ergebnisse der Zunderentfernung zu erzielen, ohne die Eigenschaften des zu entzundernden Stahlstabs übermäßig zu beeinträchtigen. Einer der wichtigen Faktoren, die den Entzunderungsprozess beeinflussen, ist das Ausmaß der Gesamtverformung des Stahlstabs.

Es wird im Allgemeinen davon ausgegangen, dass der optimale Betrag an Stangenverformung, der für das vollständige Brechen des Zunders erforderlich ist, im Bereich von 8 % bis 10 % liegt. Weniger als 8 % können zu einem unvollständigen Brechen des Zunders führen, wobei Flecken von anhaftendem Zunder zurückbleiben, und mehr als 10 % bewirken normalerweise kein zusätzliches Brechen des Zunders, während gleichzeitig dem Stahl ein unerwünschtes Maß an Kaltverfestigung hinzugefügt wird. Ein zusätzlicher unerwünschter Effekt einer starken Verformung (mehr als 10 %) ist die erhöhte Rückspannung auf die Rutenschnur, die die Stahlrute dehnen und einschnüren kann, was die Rutenziehpläne beeinträchtigt und mehr Kraft vom ersten Block erfordert, um die Rute durch die Rute zu ziehen Entkalkungssystem. Das Ziel von 8 % bis 10 % Verformung wird durch das Verhältnis zwischen der Größe der Scheiben, die für das Rückwärtsbiegen verwendet werden, und der Größe des zu verarbeitenden Stahlstabs gesteuert.

Das Problem der Stangenstreckung ist ebenfalls eine wichtige Überlegung. Elastisches Dehnen kann die Wirksamkeit des Entzunderungsprozesses erhöhen, während übermäßiges Dehnen von Kunststoff ähnliche unerwünschte Auswirkungen haben kann.

Obwohl die Ausrüstung für das Umkehrbiegeverformungsverfahren äußerlich als ein sehr einfaches, geradliniges Ausrüstungsteil erscheint, hat sie tatsächlich sehr konkrete Designparameter, die erfüllt werden müssen, um eine ausgewogene Entzunderungsleistung zu haben, bei der der Zunder abgebrochen wird, ohne zu übermäßigem Ergebnis zu führen Nebenwirkungen auf die Stahlstange. Das richtige Anlagendesign in Übereinstimmung mit den Grundprinzipien des Zunderbrechprozesses ist ein Schlüsselfaktor für eine erfolgreiche Entzunderung des Stahls.

Eine richtig konstruierte Ausrüstung für einen Umkehrbiegeverformungsprozess löst im Wesentlichen den gesamten warmgewalzten Zunder. Dabei fallen 80 % bis 90 % des groben Zunders vom Stab und sammeln sich im Zunderbrecher. Die restlichen 10 % bis 20 % des Zunders bleiben, obwohl sie lose sind, weiterhin an der Oberfläche des Stahlstabs haften. Hierbei handelt es sich um einen feinen, pulvrigen Restzunder, der durch elektrostatische Aufladung auf der Staboberfläche gehalten wird. Wenn dieser Zunder nicht entfernt wird, führt dies zu Problemen wie verunreinigten Schmierkästen, reduzierter Ziehsteinlebensdauer, schnellem Ziehblockverschleiß, schlechter Qualität der gezogenen Stange und einer Gesamtreduzierung der Produktivität der Zieheinheit.

Bei der Entwicklung des Rückbiegeverfahrens wurde schon sehr früh erkannt, dass es zu unerwünschten Ergebnissen kommt, wenn feine Zunderrückstände auf der entzunderten Stangenoberfläche zurückbleiben. Anfängliche Versuche, dies zu entfernen, waren ziemlich grob, einschließlich Methoden wie das Binden von Wischlappen an der Rutenschnur oder das Schleifen schwerer Hanfseile über die Ruten, was kaum als Produktionsprozesse bezeichnet werden kann. Eine weitere häufig verwendete Methode war der Einsatz von Bürsten zum Abbürsten der feinen Zunderrückstände.

In jüngster Zeit wurden Ausrüstungen zum Entfernen von feinem Zunder zum Entfernen der feinen Zunderrückstände von der entzunderten Stangenoberfläche entwickelt. Diese Geräte arbeiten nach mehreren Konzepten. Ein Konzept, das häufig zum Reinigen der Oberfläche des Stabs verwendet wird, ist mit Hochgeschwindigkeitsluftstrahlen, während das andere Konzept einen Ansatz mit Wasserwäsche/Lufttrocknung im Flug verwendet. Geräte, die auf beiden Konzepten basieren, entfernen nicht nur die Zunderrückstände, sondern dämmen sie im Wesentlichen ein, sodass sich feiner Zunder nicht im Arbeitsbereich ausbreitet. Dies trägt auch zur einfacheren späteren Entsorgung bei.

Die Hauptziele der Feinentfernungsausrüstung für die nichtaggressive Reinigung von Zunderrückständen von entzunderten Stäben umfassen (i) die Entfernung der Rückstände unter Verwendung industrieller Techniken, (ii) das Eindämmen des entfernten Materials, (iii) das Minimieren der Aufmerksamkeit des Bedieners, (iv) ein Minimum an laufender Wartung und (v) niedrige Betriebskosten.

Kugelstrahlverfahren

Kugelstrahlverfahren (manchmal auch Schleifstrahlverfahren genannt) zum Entzundern von Stahl ist ein Oberflächenbehandlungsverfahren, bei dem die Reinigung der Stahloberfläche durch kraftvolle Ausrichtung eines Strahlmittels erfolgt, das entweder in trockenem Zustand oder in einem flüssigen Medium suspendiert aufgebracht wird. gegen die Stahloberfläche. Die Schleifkörner werden mit hoher Geschwindigkeit (50 m/s bis 110 m/s) kontrolliert auf das Stahlmaterial konzentriert. Die Schleifwirkung der Schleifpartikel entfernt Zunder und andere Oberflächenverunreinigungen.

Das Strahlverfahren begann 1904. Es ist heute das am häufigsten verwendete Verfahren zur Oberflächenentzunderung der Stahlstäbe in den Stabstahlziehanlagen. Es ist ein wirtschaftlicher Prozess und ein schnellerer Prozess als der Beizprozess der Entzunderung. Das Schleifmittel oder ein wesentlicher Teil davon kann zur weiteren Verwendung recycelt werden.

Mit dem Kugelstrahlverfahren ist es möglich, eine sehr gute Reinigung und Oberflächenvorbereitung der Stahlstange zu erreichen. Dieses Entzunderungsverfahren wird normalerweise verwendet für (i) das Reinigen der Oberfläche von Guss- und Schmiedestücken aus Eisen und Stahl, (ii) das mechanische Reinigen von Blechen, Stäben, Coils und Draht aus Stahl, (iii) das Kugelstrahlen zur mechanischen Veränderung Eigenschaften (Erhöhung der Ermüdungsfestigkeit von Federn und Zahnrädern usw.) und (iv) Vorbereiten von Oberflächen von zu lackierenden oder zu beschichtenden Stahlgegenständen. Kugelstrahlverfahren zur Stahlentzunderung ist eine gängige Methode zur Entzunderung bei der Herstellung von Blankstäben. Die Reinigung der Oberfläche durch Kugelstrahlen wird in fast allen Branchen eingesetzt, in denen Stahl verwendet wird, wie z

Beim Kugelstrahlen-Entzunderungsprozess können die Verfahren zum Aufbringen von Schleifmaterialien in zwei verschiedene Arten von Verfahren unterteilt werden, nämlich (i) Trockenverfahren und (ii) Nassverfahren.

Trockenmethoden für die Anwendung der Schleifmaterialien umfassen (i) mechanische Strahlverfahren und (ii) Luftdruckstrahlverfahren.

Mechanisches Strahlen verwendet am häufigsten die Verwendung von schrankartigen Geräten. Es ist entweder als Chargen-, halbautomatische oder automatische Version erhältlich. Typischerweise enthält der Schrank ein oder mehrere Schleuderräder, die das Schleifmittel durch Zentrifugalkraft auf die Stahloberfläche richten. Das Rad ist so positioniert, dass eine maximale Abdeckung und eine hohe Effizienz des Strahlmusters auf der Stahloberfläche gewährleistet sind. Sauberes Schleifmittel, im Allgemeinen luftgewaschen und sortiert, wird in einem Trichter gelagert. Die Schleifmittel fließen aus dem Trichter durch Schwerkraft zu einem Zufuhrtrichter und einem Tauchventil, das den Strahlmittelfluss zum Flügelrad dosiert. Das Laufrad verleiht dem Schleifmittel eine Zentrifugalgeschwindigkeit, die dann durch einen Steuerkäfig geleitet wird. Der Steuerkäfig bestimmt die Richtung und Form der Abgabe des Strahlmusters auf der Stahloberfläche. Das Rad ist im Allgemeinen in einem Schutzgehäuse eingeschlossen, um das Austreten von Streuschleifmitteln zu verhindern.

Da solche Maschinen einem erheblichen Verschleiß unterliegen, insbesondere die Radkomponenten und das Maschineninnere, sind die Teile in vielen Fällen aus einem hochlegierten, verschleißfesten Gusseisen hergestellt und für einen einfachen Austausch ausgelegt. Auf Arbeitstischen werden oft schwere Gummimatten verwendet, um den Aufprall des Schleifmittels abzufedern. Es sind verschiedene Arten von Rädern erhältlich, die einen effizienteren Betrieb ermöglichen. Im Allgemeinen sind die Schleifgeschwindigkeit (etwa 50 Meter pro Sekunde) und das Volumen der Schleifmittel so, dass mechanische Systeme ein hohes Maß an Arbeitskapazität pro Zeiteinheit bieten. Infolgedessen kann die mechanische Strahlkabinenausrüstung auf mittlere bis hohe Produktionsanwendungen ausgerichtet werden.

Luftdruckstrahlen Verfahren verwendet Druckluft, um Schleifmittel auf eine Oberfläche aufzutragen. Es gibt drei grundlegende Luftdruck-Strahlverfahren, nämlich (i) Saugen, (ii) Schwerkraft und (iii) direkten Druck.

Im Saugsystem wird die Druckluft durch einen Luftstrahl in die Düse geleitet, um einen Luftstrom mit niedrigem Druck und hoher Geschwindigkeit in der Saugleitung zu erzeugen, die zur Pistole führt. Diese Leitung befördert das Strahlmittel pneumatisch von einem Strahlmittelsammeltrichter zur Strahlpistole, wo es mit den Hochgeschwindigkeitsluftströmen zusammengeführt wird. Das verbrauchte Strahlmittel fällt in einen Sammeltrichter, wo es von der Saugleitung aufgenommen und durch die Strahlpistole rezirkuliert wird.

Das Schwerkraftzufuhrsystem verwendet eine Schleifpistole, die der Saugpistole ähnlich ist, aber das Schleifmittel wird der Pistole durch Schwerkraft aus einem Überkopftrichter zugeführt. Dadurch entfällt die weniger effiziente pneumatische Förderung des Saugsystems und wird durch eine effizientere Abrasivdosierung ersetzt. Das Hauptproblem des Schwerkraftsystems im Vergleich zum Saugsystem (und der Grund für seine seltene Verwendung) ist das Erfordernis eines Strahlmittel-Hebesystems, um das verbrauchte Strahlmittel aus dem Sammeltrichter zum Pistolen-Zuführtrichter zur Rezirkulation zurückzuführen>

Beim Direktdrucksystem steht das Strahlmittel in einem Druckbehälter unter Druck und wird in die Druckluftleitung zur Strahldüse dosiert. Dieses System erfordert auch eine Art Hebesystem für die Schleifmittelrückführung. Dies ist das effizienteste System in Bezug auf das erforderliche Luftvolumen pro Gewichtseinheit des bewegten Schleifmittels und erzeugt auch die höchsten Schleifgeschwindigkeiten und -intensitäten. Es ist das einzige System, das Strahlmittel durch lange Lanzen und seitlich schießende Düsen bewegen kann, um den Stahl effektiv zu entzundern.

Das Luftdruckstrahlverfahren verwendet entweder einen direkten Druck oder ein Induktionsverfahren, das entweder das Siphon- oder das Schwerkraftverfahren verwenden kann. Diese Methoden werden unten beschrieben.

Beim direkten Luftdruck-Strahlverfahren wird das Strahlmittel aus einem Druckbehälter (Druckbehälter) in einen Strahlschlauch geleitet. Die Druckluftleitung wird sowohl zum Strahlschlauch als auch zum oberen Teil des Druckbehälters geführt. Da der Luftdruck (normalerweise etwa 6 kg/cm²) sowohl auf den Schlauch als auch auf den Druckbehälter gleich ist, ermöglicht er den freien Fall des Schleifmittels durch eine Öffnung (Einspeisepunkt) am Boden des Druckbehälters. Beim Durchfallen des Strahlmittels wird es von der Druckluft erfasst und zum Einsatzort befördert. Um den Luftdruck aufrechtzuerhalten, wird an der Füllstelle der Maschine ein Ventil angebracht und durch den Luftdruck dicht geschlossen gehalten. An der Einspeisestelle ist ein Dosierventil angebracht, um den Strahlmittelfluss entsprechend der Bohrungsgröße der Düse und dem Luftdruck zu regulieren.

Beim Induktions-Syphon-Verfahren wird die Strahlpistole mit einem Druckluftrohr und einem flexiblen Schlauch verbunden, der das Strahlmittel führt. Der Strahlmittelschlauch ist in der Nähe des Bodens des Maschinentrichters zur atmosphärischen Luft hin offen. Als Ergebnis erzeugt der Druckluftdurchgang durch die Pistole und über den Strahlmittelschlauch ein Teilvakuum im Schlauch, das wiederum das Strahlmittel in die Pistole zieht oder einführt, wo es durch den Druckluftstrahl durch die Düse getrieben wird . Der Schleifmittelzuführschlauch aus Gummi ist normalerweise zwischen Trichter und Pistole etwa 2 m bis 2,5 m lang. Das Strahlmittel wird beim Durchgang durch die Strahldüse durch den Luftstrom beschleunigt, erreicht aber nicht die volle Geschwindigkeit des Druckluftstrahls. Die Geschwindigkeit des aus der Düse austretenden Strahlmittels beträgt etwa 40 % einer Direktdruckmaschine. Auf Induktionssiphons basierende Ausrüstungen werden in einer breiten Palette von handbetriebenen Strahlkabinen verwendet. Obwohl sie in automatischen Geräten für den Dauerbetrieb verwendet werden, ist ihre Verwendung im Allgemeinen auf die Anwendung von leichten Schleifmitteln beschränkt.

Geräte auf Induktions-Schwerkraft-Basis sind Induktions-Siphon-Geräten insofern sehr ähnlich, als ein Gerät zum Mischen von Luft und abrasiven Medien verwendet wird. Bei Induktions-Schwerkraft-Geräten wird das Schleifmittel jedoch durch Schwerkraft aus einem Überkopfspeicher zugeführt. Die zugeführte Luft tritt an dem Punkt in die Pistole ein, an dem das Schleifmittel unter einem Teilvakuum plus dem Gewicht der Schwerkraft mitgerissen wird. Die schnelle Ausdehnung der Druckluft beim Austritt aus der Pistole verleiht dem Strahlmittel eine endgültige Beschleunigung. Systeme auf Induktions-Schwerkraft-Basis sind nicht weit verbreitet. Sie können zwar für den Dauerbetrieb eingesetzt werden, werden aber meist nur für Spezialanwendungen eingesetzt.

Mechanische Trockenstrahlgeräte werden immer beliebter. Die Geschwindigkeit der Zunderentfernung kann erhöht werden, indem die Geschwindigkeit der Schleifpartikel und die Menge der Schleifmitteleingaben pro Zeiteinheit erhöht werden. Installationen können mit relativ geringem Aufwand halbautomatisch oder vollautomatisch durchgeführt werden. Luftdruckstrahlen wird verwendet, wenn geringe Produktionsanforderungen oder intermittierender Betrieb zu erwarten sind.

Nassverfahren zum Aufbringen der abrasiven Materialien ist ein Hochgeschwindigkeits-Druckluftantrieb der auf den Stahl gerichteten Aufschlämmung erforderlich. Die Aufschlämmung besteht normalerweise aus feinem Schleifmittel, das in chemisch behandeltem Wasser suspendiert ist. Es wird normalerweise in ständiger Bewegung gehalten, um ein Absetzen des Schleifmittels zu verhindern. Wie bei Direktdruck-Trockenstrahlgeräten wird dem Behälter, der die Mischung enthält, Druckluft mit einem Druck zugeführt, der dem Druck entspricht, der dem Strahlschlauch zugeführt wird. Durch den Druckausgleich kann das Schleifmittelgemisch durch das Mischventil in die Luftleitung geleitet werden. Der Strahlmittelfluss wird durch ein Vollstromventil gesteuert, das sich zwischen Trichter und Mischkammer befindet.

Die Ausrüstungen für die meisten Nassstrahlverfahren sind in der Regel in Schränken montiert und werden oft durch zusätzliche Abstreifer, Abzugsförderer und Wasch-Spül-Trockenstationen modifiziert. Zu den Grundausführungen gehören das vertikale Rad, der horizontale Drehtisch, der Shuttle mit Schienen- oder Wagenverlängerungen, Ketten- oder Bandförderer, in sich geschlossene Drehmechanismen für Wellen und Rohrteile sowie kombinierte Taumelkabinenmaschinen. Die Aufschlämmung kann durch eine der folgenden drei unterschiedlichen Methoden gegen eine Oberfläche geschleudert werden.

- Durch einen Druckluftstrom, der die Aufschlämmung durch eine Saugwirkung anhebt und sie dann durch eine geeignet gestaltete Düse ausstößt.

- Mithilfe von Druckluft, die eine durch Schwerkraft zugeführte Aufschlämmung zu einer Pistole befördert.

- Durch den Einsatz einer Hochdruck-Kreiselpumpe, die die erforderliche Wurfgeschwindigkeit für die Gülle erzeugt.

Es gibt mehrere Variationen von Nassstrahlverfahren für Spezialprozesse. Einige dieser Prozesse haben zu neuen Prozessnamen geführt, obwohl diese Prozesse unter Nassstrahlverfahren kategorisiert werden können. Alle Nassstrahlverfahren können in die folgenden zwei Typen eingeteilt werden.

- Hydro-Blast-Verfahren – Bei diesem Verfahren wird Sand mit Wasser vermischt und durch den Wasserdruck vorangetrieben.

- Dampfstrahlverfahren – Bei diesem Verfahren wird Schleifmittel in einer Flüssigkeit suspendiert, die durch einen Druckluftstrahl mit hoher Geschwindigkeit geschleudert wird.

Kombination aus Gegenbiege- und Kugelstrahlverfahren

Bei diesem Entzunderungsprozess werden beide Entzunderungsmethoden, nämlich Umkehrbiegen und Kugelstrahlen, in Reihe in der Strangziehlinie verwendet. Normalerweise wird zuerst das Umkehrbiegeverfahren verwendet, gefolgt vom Kugelstrahlverfahren.

Arten von abrasiven Materialien

Eine Vielzahl unterschiedlicher Schleifmaterialien wird allgemein verwendet. Die Auswahl eines bestimmten Typs hängt hauptsächlich von wirtschaftlichen, metallurgischen und praktischen technischen Faktoren ab. Die üblicherweise verwendeten Schleifmittel sind Sand, Stahlschrot, Stahlgrieß, Aluminium, Feuerstein/Granat, Glasperlen, Karbide, Schlacke und organische Materialien.

Stahlschrote sind kugelförmige Körner, die durch einen Zerstäubungsprozess (Granulierung) aus flüssigem Stahl hergestellt werden. Diese Stahlgussschrote sind in verschiedenen Größen und Härten erhältlich. In der Regel werden Stahlschrote aus Stahlschrott in einem Lichtbogen- oder Induktionsofen hergestellt. Stahlschrott wird im Ofen geschmolzen, dann wird der flüssige Stahl durch einen Wasserstrahl zu Schrot zerstäubt. Schritte im Herstellungsprozess für die Stahlkugeln sind (i) Schmelzen von Stahlschrott, (ii) Zerstäuben von flüssigem Stahl durch Hochdruckwasserstrahl, (iii) Trocknen der Kugeln, (iv) Sieben (Trennung der SAE-Kugelgröße). aus den übergroßen Strahlpartikeln, die für die Sandherstellung verwendet werden), (v) spiralförmig (Entfernung des unregelmäßig geformten Strahlmittels), (vi) Abschrecken (zur Herstellung einer überlegenen Partikelintegrität mit minimalen Spannungsrissen), (vii) Anlassen, (viii) Screening und (ix) Verpackung.

Die Strahlkörner im Zustand des größten Durchmessers werden gespalten, bilden das Winkelstahlkorn und werden als Strahlmittel für den Kugelstrahlprozess verwendet. Die Stahlschrote sind aufgrund ihrer geringen Brüchigkeit normalerweise haltbar. Die Schüsse werden durch die Sprengwirkung gemildert. Seine Härte nimmt mit der Zeit zu, sodass das Medium über Tausende von Zyklen hinweg eine konsistente, wiederholbare Leistung erbringen kann. Wie hergestellt, haben die Stahlschrote im Allgemeinen eine Rockwell-Härte von 40 HRC bis 60 HRC. Stahlschrot hat eine extrem niedrige Abbaurate und praktisch keine Staubentwicklung. Diese werden für starkes Scheuern und zur Herstellung sehr glänzender Oberflächen verwendet, da die Stahlkugeln eine hohe Schlagenergie und schnelle Reinigungsgeschwindigkeiten liefern.

Dieses Schleifmaterial wird gemäß der durchzuführenden Arbeit ausgewählt, nicht nur nach der Größe der Partikel, die in allen weitgehend einheitlich ist, sondern auch nach der Härte in einem bestimmten Bereich. Die Partikel lassen sich leicht recyceln, da sie je nach Durchmesser, Typ und Härte des verwendeten Schleifmittels 700- bis 5000-mal geschleudert werden können.

Herstellungsprozess

- Der entscheidende Bedarf an mechanischen Konstruktionsdienstleistungen

- Die Wahrheit über Skaleneffekte bei additiven Fertigungsverfahren

- Prozesse für Roboter vs. Menschen entwerfen

- Standortauswahlverfahren für ein Stahlwerk auf der grünen Wiese

- Herstellungsverfahren für Edelstahl

- Walzprozess für Stahl

- CLU-Prozess für die Edelstahlproduktion

- Verfahren zur Aufbereitung von Eisenerzen

- Werkzeugstahlsorten für Stempel und Matrizen

- Beste Werkstoffe für Drehteile