Höhere Effizienz mit tragbaren Kippern für Container

Als Stephen Watkins als Produktionscoach im geschäftigen Werk von Best Diversified Products in Jonesboro, AR eingestellt wurde, lag die Produktionsrate, gemessen täglich in Personenstunden pro Fuß montierter Förderbandsektion, im Durchschnitt bei 0,250 oder etwas höher. Seine Aufgabe, so wurde ihm gesagt, sei es, bei 0,250 "die Linie zu halten".

Die Mitarbeiter von Best haben einen Ruf, der ihrem Namen entspricht, da sie erweiterbare Fördersysteme für einige der größten Namen im Einzelhandel entwerfen, bauen und installieren, darunter Wal-Mart, Sears, Lowe's und Circuit City. Aber um diesen Erfolg aufrechtzuerhalten, musste Best die Effizienz seiner eigenen Abläufe und der seiner Kunden maximieren.

Schon früh bemerkte Watkins Engpässe an den ersten Montagestationen an zwei Produktionslinien. Hier schrauben Mitarbeiter an Tischen stehend kleine Klammern an Stahlstangen, sogenannte Rollenwinkel. Weiter unten in der Linie, wo die Förderabschnitte Gestalt anzunehmen, sah Watkins manchmal andere Arbeiter, die nichts zu tun hatten, während sie auf weitere Rollenwinkelbaugruppen warteten, bevor sie andere Teile hinzufügen konnten.

Watkins machte sich auch Sorgen über die Rückenbelastung. Obwohl Halterungen auf den Tischen in Reichweite waren, wurden die viel schwereren Rollenwinkel auf dem Boden aufbewahrt, in großen Metallbehältern, die ein Gabelstapler, der nicht näher kommen konnte, mehrere Schritte entfernt abgestellt hatte. Wiederholt ging jeder Mitarbeiter zu einem Mülleimer und bückte sich, um so viele Riegel aufzuheben, wie er oder sie zurück zum Tisch tragen konnte. Als das Niveau der Teile im Behälter sank, mussten sich die Mitarbeiter tiefer beugen.

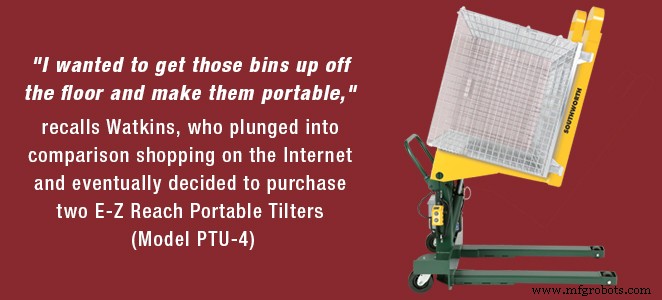

"Ich wollte diese Behälter vom Boden hochheben und tragbar machen" erinnert sich Watkins, der sich auf Vergleichskäufe im Internet stürzte und sich schließlich entschied, zwei tragbare E-Z Reach-Neiger (Modell PTU-4) von Southworth Products Corp. zu kaufen.

"Von allen Geräten auf dem Markt gefiel mir das Design von Southworth am besten, insbesondere die Hydraulik- und Batterieladesysteme," Watkins erklärt. "Das E-Z Reach war für unsere Anwendung am bequemsten, außerdem hatte es einen besseren Preis."

Modell PTU-4 bietet einfachen Zugang zu Teilen in Drahtkörben oder anderen großen Behältern mit Gabelabstand. Das Gerät wird direkt an den Arbeitstisch herangefahren. Der Bediener verwendet eine kabelgebundene Fernbedienung, um das leistungsstarke Hydrauliksystem des Kippers zu aktivieren, das den Container in den bequemsten Winkel (bis zu 85°) neigt, sodass die Teile mindestens hüfthoch gehalten werden – zugänglich, ohne sich zu bücken oder zu strecken. Mit einer Kapazität von 4.000 lb beträgt die Gesamtbreite des Kippers 34 Zoll, die Gesamtlänge 58 Zoll und die Masthöhe 31 Zoll.

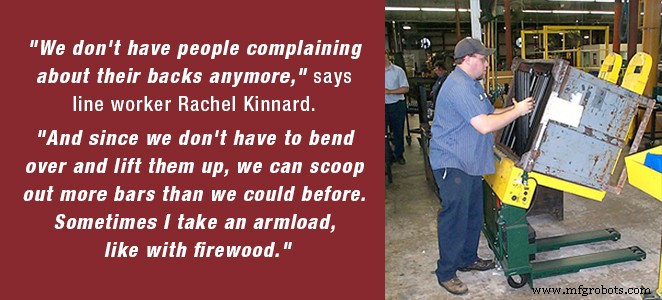

Da die Kipper das Gehen und Bücken an den kritischen Ausgangspunkten der beiden Produktionslinien drastisch reduzieren, wurde der gesamte Montageprozess beschleunigt. Als Ergebnis hat die zusätzliche Effizienz die Erwartungen des Managements übertroffen.

In den Monaten, seit Watkins die Kipper hinzufügte, hat sich der vorherige Durchschnitt von 0,250 auf etwa 0,235 Personenstunden pro montiertem Fuß des Förderbands verbessert. Das mag zunächst nach einem kleinen Unterschied klingen, summiert sich aber zu großen Einsparungen für Best.

Wenn beide Produktionslinien 8 Stunden lang laufen, können 40 Mitarbeiter, die mit der neuen Rate arbeiten, ungefähr 100 zusätzliche Fuß montieren – ein durchschnittlicher Einzelhandelswert von 5.000 $ mehr pro Schicht.

"Wir haben keine Leute mehr, die sich über ihren Rücken beschweren," sagt Linienarbeiterin Rachel Kinnard. "Und da wir uns nicht bücken und sie hochheben müssen, können wir mehr herausholen Bars, als wir es vorher konnten. Manchmal nehme ich eine Armladung mit, wie beim Brennholz.“ Auch ein Unternehmen, das sich auf Fördertechnik spezialisiert hat, hat einen Weg gefunden, seine eigene Fördertechnik zu verbessern. Schließlich hatte es einen guten Ruf zu wahren.

HIER KLICKEN um den PTU Container Tilter in Aktion zu sehen.

Herstellungsprozess

- Interview mit Allen Wilson, Lead Product Designer bei StudioRed

- Speicher mit beweglichen Teilen:„Antriebe“

- Guillotine

- Silizium

- Thermavant steigert Effizienz und Rentabilität durch ERP-Implementierung

- Verbesserung der Energieeffizienz mit HMIs

- Energieeffizienz mit drehzahlgeregelten Antrieben (Teil 2)

- Verbessern Sie die Fertigungseffizienz mit CNC-Bearbeitungsservices

- Mehrstufige Builds mit Container

- Beginnen Sie Ihre Effizienzreise mit einem Systemaudit