So entwickeln und implementieren Sie bessere Wartungsprozesse

Als leitender Wartungsmanager in der Kläranlage Gold Bar von EPCOR in Edmonton, Alberta, glaube ich, dass zwei der Die wichtigsten Aufgaben, die ich habe, sind, meine Mitarbeiter zu entwickeln und zu entwickeln sowie Prozesse zu implementieren und aufrechtzuerhalten. Meine Karriere umfasst 29 Jahre in einer Vielzahl von Branchen, darunter Bergbau, Forstprodukte, Öl und Gas, Stromerzeugung und Versorgungsunternehmen.

Als leitender Wartungsmanager in der Kläranlage Gold Bar von EPCOR in Edmonton, Alberta, glaube ich, dass zwei der Die wichtigsten Aufgaben, die ich habe, sind, meine Mitarbeiter zu entwickeln und zu entwickeln sowie Prozesse zu implementieren und aufrechtzuerhalten. Meine Karriere umfasst 29 Jahre in einer Vielzahl von Branchen, darunter Bergbau, Forstprodukte, Öl und Gas, Stromerzeugung und Versorgungsunternehmen.

In dieser Zeit habe ich als Mühlenbauer an vorderster Front, Planer/Planer, Supervisor, Projektleiter, Instandhaltungsleiter und jetzt als Senior Manager gearbeitet. Durch die Arbeit in so vielen Rollen und Branchen in Kombination mit Weiterbildungstrainings habe ich mir viel Wissen angeeignet, wenn es um die Entwicklung und Implementierung schlanker und zuverlässiger Wartungsprogramme geht.

Es kommt nicht oft vor, dass sich die Gelegenheit bietet, einem Unternehmen wirklich seinen Fingerabdruck zu geben. Während des Vorstellungsgesprächs wurde mir vom Direktor von Gold Bar sehr klar gemacht, dass sie jemanden wollten, der sich mit Prozessen auskennt. Am ersten Arbeitstag wurde mir im Grunde gesagt:„Du wurdest nicht aufgrund deines Aussehens eingestellt, also lass uns sehen, was du in deiner Trickkiste hast.“ Natürlich mache ich nur einen Scherz, aber ich wurde sehr auf die große Chance aufmerksam gemacht, die vor mir lag.

Am 18. Dezember 2017 habe ich meine jetzige Position als Senior Manager übernommen. Dieser Artikel beschreibt unsere Reise in den letzten 19 Monaten und wie wir uns auf dem Weg zu einer exzellenten Instandhaltung bewegen.

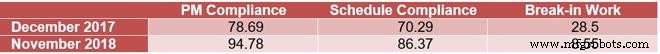

Zunächst möchte ich Ihnen die Verbesserung mitteilen, die wir von Dezember 2017 bis November 2018 bei drei wichtigen Leistungsindikatoren (KPIs) gesehen haben.

Ich möchte auch klarstellen, dass ich diesen Zahlen nur sehr wenig Anerkennung zolle. Wie wir alle wissen, sind die Mitarbeiter das wichtigste Kapital eines jeden Unternehmens. Ohne dass alle bei Gold Bar am Seil in die gleiche Richtung ziehen, wäre dies nicht möglich gewesen.

Neben dem Menschen sind weitere Schlüsselfaktoren Strategie, Arbeitsmanagement, Materialwirtschaft, Prozesse und Unterstützungssysteme. Es folgt eine kurze Zusammenfassung dessen, was ich bei meiner Ankunft in jedem dieser Bereiche gefunden habe und wie wir die Dinge verbessert haben.

Leute

Steven R. Covey sagte einmal:„Man kann die Hand eines Menschen kaufen, aber nicht sein Herz. Sein Herz ist dort, wo seine Begeisterung, seine Loyalität ist. Sie können sein Gehirn zurückkaufen, aber Sie können nicht sein Gehirn kaufen. Hier liegt seine Kreativität, sein Einfallsreichtum, sein Einfallsreichtum.“

Ich hatte das große Glück, dass der Herr, den ich ersetzte, 95 Prozent der Personalprobleme gelöst hatte. Ich kam in eine Gruppe engagierter Leute, die nach Prozessen streben und besser werden wollen in dem, was sie tun.

Als ich fortfuhr, Schichten von der Zwiebel zu schälen, stellte ich bald fest, dass auf bestimmten Ebenen funktionsübergreifende Zusammenarbeit stattfand und nicht viel Siloarbeit stattfand.

Wenn es um Menschen geht, ist das Wichtigste, was Sie als Führungskraft tun können, Vertrauen zu Ihrem Team aufzubauen. Befähigen Sie Ihre Mitarbeiter, Entscheidungen zu treffen und akzeptieren Sie, dass sie von Zeit zu Zeit die falsche Entscheidung treffen. Heben Sie sie auf, entstauben Sie sie und bringen Sie sie in die richtige Richtung zurück auf die Straße. Stellen Sie sicher, dass Sie sich mit ihnen unterhalten, damit sie verstehen, dass sie aus Fehlern lernen müssen, wenn sie passieren.

Henry Ford sagte:„Selbst ein Fehler kann sich als das einzige Ding herausstellen, das für eine lohnende Leistung notwendig ist.“

Die meiste Freude daran, ein engagiertes Team zu führen, ist, ihnen meine Vision zu erzählen und ihnen dann aus dem Weg zu gehen. Entferne Straßensperren und lass sie in die Höhe schnellen.

Strategie

Als ich bei Gold Bar anfing, bestand die Strategie darin, die Anlage am Laufen zu halten, was an sich keine schlechte Strategie ist, aber zu welchem Preis? Die Anlage ist 50 Jahre alt, und die Kultur gibt es schon seit einiger Zeit. Ich würde es nicht über Nacht ändern und wusste auch nicht, was geändert werden musste. Ich verbrachte die ersten zwei Monate damit, mir die aktuellen Prozesse anzuschauen und mit jedem über Wartung zu sprechen, einschließlich Mitgliedern des Wartungsteams, Betriebspersonal, Technik usw.

Ich führte eine Gap-Analyse durch und betrachtete alles von unserem Personal und Arbeitsmanagement bis hin zu Materialwirtschaft und Prozessen. Ich war angenehm überrascht, dass Gold Bar eine sehr einfache Form aller wichtigen Wartungsprozesse hatte. Sie hatten ein Skelett, ein Gerüst, aber wir mussten etwas Fleisch auf die Knochen legen.

Um besser einschätzen zu können, wo wir uns gerade befanden, habe ich mir den Lebenszyklus eines Arbeitsauftrags angesehen, von der Eingabe in unser computergestütztes Instandhaltungsmanagementsystem (CMMS) als Arbeitsanforderung bis zur Ausführung der Arbeit und der Abschlussprozess abgeschlossen. Mit anderen Worten, wie sah unser Arbeitsmanagement aus? Wieder einmal war ich angenehm überrascht, dass es einen Arbeitsmanagement-Standard gab, wenn auch nicht sehr robust.

Zumindest hatten sie sich darüber Gedanken gemacht, und das Konzept war ihnen nicht fremd. Die ganze Idee des Arbeitsmanagements war nicht nur "erledigen Sie es!" Es gab ein einzeiliges Flussdiagramm mit einigen Entscheidungsfeldern rund um aufkommende Arbeiten, Planung und Ausführung, also hatten wir einen Ausgangspunkt.

Während den Arbeitsmanagement-Dokumenten jede wirkliche Substanz fehlte, wurde die Wartung dennoch effektiv durchgeführt. Es gab eine großartige Kommunikation zwischen Betrieb und Wartung, und die Dinge verliefen ziemlich reibungslos.

Dabei wurde nicht viel Wert auf die Einhaltung des Wartungsplans gelegt und es wurde viel an vorderster Front zwischen den Betriebs- und Wartungsmeistern verhandelt. Ich musste vorsichtig sein, wie damit umgegangen wurde, denn das Letzte, was ich wollte, war, diese Beziehung zu verderben.

Materialwirtschaft

Als ich anfing, in unsere Materialwirtschaft einzutauchen, wurde mir schnell klar, dass es erhebliche Verbesserungsmöglichkeiten gab. Wir hatten einen großen, von Verkäufern verwalteten Bestand an Handschuhen, Schutzbrillen, Batterien, Klebeband usw., der für alle kostenlos war und uns viel Geld kostete. Wir hatten keine Möglichkeit, regenerierbare Ersatzteile aufzuspüren, daher lagen überall Eichhörnchenhaufen.

Da eine zuverlässigkeitsorientierte Wartung (RCM) und eine Fehlermöglichkeits- und Auswirkungsanalyse (FMEA) nie durchgeführt wurden, wussten wir nicht, ob wir die richtigen kritischen Ersatzteile im Lager hatten. Die Kultur bestand darin, die Bestände niedrig zu halten. Die Planer würden Teile auf Kreditkarten kaufen, anstatt Lagernummern zu erstellen und Supply Chain Management (SCM) zu nutzen. Der Platz im Lager war begrenzt und wir nutzten ihn nicht effektiv. Wir hatten auch kein Kitting oder Inszenierung.

Prozesse

Während bei einigen Prozessen die Wartung fehlte, wurde die Sicherheit gut verwaltet. Änderungsmanagement, Prozesssicherheitsmanagement, Gefahrenregister und sichere Arbeitsabläufe waren erstklassig. Auch hier hat es mich gefreut, dass wir eine engagierte Gruppe von Mitarbeitern hatten, die die Sicherheit ernst nahmen. Es zeigte sich in ihren Statistiken, mit nur einer meldepflichtigen Verletzung im Jahr 2017 und einer im Jahr 2018. Angesichts des Engagements wusste ich, dass es nicht schwierig sein würde, die Prozesse zu entwickeln.

Unterstützungssysteme

Unser CMMS-Programm hat viele PS, aber wir haben nur einen kleinen Teil seiner Funktionalität genutzt. Wir hatten auch einige sehr verworrene Möglichkeiten, Informationen in das System zu bekommen, nachdem die Arbeiten ausgeführt wurden. Die Handwerker schrieben handschriftlich Notizen auf die Papierkopie des Arbeitsauftrags.

Der Vorarbeiter würde den Arbeitsauftrag schließen. Die Papierkopie wurde an den Wartungsadministrator gesendet, der wiederum den Arbeitsauftrag öffnete und die Bemerkungen der Handwerker in das CMMS eintippte.

Wir haben auch eine zustandsbasierte Überwachung durchgeführt. Die Ölanalyse wurde extern durchgeführt. Vibrationsmesswerte wurden von den Mühlenbauern gesammelt und von Ingenieuren analysiert, aber es wurden keine Berichte erstellt oder Daten korreliert. Es gab keine Bemühungen, schlechte Akteure zu identifizieren oder Daten wie die mittlere Zeit zwischen Ausfällen (MTBF) zu entwickeln.

Im Folgenden sind einige der Ergebnisse der Gap-Analyse aufgeführt:

-

Tolle Belegschaft – hielt den Laden am Laufen

-

Old-School-Mentalität in Bezug auf das Befolgen von Arbeitsmanagementprozessen

-

Der wöchentliche Wartungsplan wurde am Donnerstag (drei Tage) vor seiner Ausführung erstellt

-

Keine formale Vorausschau für die Wartung

-

Keine Bereinigung des Wartungsrückstands

-

Einbrucharbeiten basierten nicht auf der Kritikalität der Ausrüstung

-

Kein Zeitplanschutz

-

Schlechte Dateneingabe in das CMMS

-

Keine formale Strategie für die Wartung

-

Zu viele Teile wurden mit Kreditkarte statt über SCM gekauft

-

Schlechte Bestandsverwaltung, zu viele Eichhörnchenhaufen

-

Kein Kitting oder Inszenierung

-

Das Lager war geöffnet und im Grunde ein Ehrensystem

Wie bereits erwähnt, dauerte es 50 Jahre, bis dieser Punkt erreicht war, also würden wir das Schiff nicht über Nacht umdrehen. Wir mussten uns kleine, messbare Ziele setzen und laufen, bevor wir rannten. Jedes Mal, wenn Sie etwas Neues implementieren, ist es wichtig, den Wandel im Blick zu behalten. Kommunikation ist von größter Bedeutung.

Sie müssen die Änderung Ihrem Team so früh wie möglich vor der Implementierung mitteilen. Lassen Sie es auf sich wirken, machen Sie sich sichtbar und verfügbar, um Fragen zu beantworten und jede Angst zu zerstreuen. Stellen Sie sicher, dass Ihre Führungskräfte auf der gleichen Seite sind, denn wenn es für diejenigen, die führen, nicht wichtig ist, wird es für niemanden anderen wichtig sein.

Jeder reagiert anders auf Veränderungen. Eines der wichtigsten Dinge bei der Veränderung ist, sicherzustellen, dass Sie über ein eingebautes Erhaltungselement verfügen. Folgen Sie dem Plan-Do-Check-Act-Modell von W. Edwards Deming. Beobachten Sie die Änderung genau und passen Sie sie entsprechend an. Ohne das Erhaltungsstück verpuffen viele Veränderungsinitiativen und werden zu einem Geschmack der Woche.

Niedrig hängende Früchte pflücken

Die funktionsübergreifende Zusammenarbeit und der respektvolle, konstruktive Austausch, den ich täglich begegne, findet man nicht an vielen Stellen. Diese Leute haben die Leidenschaft, das Richtige zu tun. Alles beginnt beim täglichen Core-Team-Meeting um 8.30 Uhr. Dies ist ein funktionsübergreifendes Meeting mit Vertretern aus Betrieb, Anlagenbau, Anlagensteuerung, Automatisierung, Projektierung und Instandhaltung.

Alle Arbeitsanforderungen, die in den letzten 24 Stunden in das CMMS eingegeben wurden, werden überprüft und basierend auf der in der Arbeitsanforderung eingegebenen Prioritätsbezeichnung priorisiert. Das Datum, an dem der Betrieb die Geräte wieder in Betrieb nehmen möchte, wird auf der Anfrage eingetragen. Der geplante Termin für die Ausführung wird überprüft, sobald die Planung abgeschlossen ist und der Auftrag zusammengestellt und inszeniert ist.

Die Herausforderung bestand darin, die Mitarbeiter dazu zu bringen, sich auf die Kritikalität der Ausrüstung zu konzentrieren. Wenn der Vermögenswert für den Betrieb der Anlage nicht kritisch ist, sollte er nicht in den Zeitplan einbrechen. Ich musste mich mit den Wartungsmeistern verstärken, die sie brauchten, um den Zeitplan zu wahren. Sofort konnten wir Änderungen an den Einbruchsarbeiten und den KPIs für die Einhaltung des Zeitplans feststellen.

Als nächstes standen Planung und Terminplanung an. Wie sicher können Sie sein, dass der Zeitplan fertig ist, wenn Sie ihn an einem Donnerstag in der Woche vor der Ausführung der Arbeiten entwickeln? Ohne sicherzustellen, dass alle Jobs ausgestattet und inszeniert wurden, hatte ich wenig Selbstvertrauen. Sie hatten jedoch immer noch eine 70-prozentige Einhaltung des Zeitplans, was meiner Meinung nach angemessen war.

Ich hielt ein Meeting mit meinem Führungsteam ab und wir implementierten einen fünfwöchigen rollierenden Zeitplan. Wir sperren nun den wöchentlichen Wartungsplan 10 Tage vor der Ausführung. Während der Zeitplan 10 Tage im Voraus gesperrt ist, wird er bei der wöchentlichen Planungssitzung überprüft, um sicherzustellen, dass sich die Anlagenprioritäten nicht geändert haben und alle Aufträge vorbereitet und inszeniert wurden. Wenn nicht alle erforderlichen Teile für den Job zusammengestellt sind, wird er aus dem Zeitplan entfernt.

Wir haben auch Parameter für das Management von Not- oder Einbruchsarbeiten festgelegt. Dies war eine der wichtigsten Änderungen, um unsere Leistung bei der vorbeugenden Wartung (PM) zu steigern. In der Kernbesprechung, wenn es aufkommende Arbeiten gab, war das erste, was aus dem Zeitplan geschoben wurde, korrigierende Wartungsarbeiten mit niedriger Priorität, dann PMs und schließlich Arbeiten, die eine umfassendere Isolation erforderten.

Neben meiner beruflichen Weiterbildung habe ich auch viel mit Lean-Systemen gearbeitet. Wenn ich also Veränderungen vornehmen möchte, tue ich dies aus einer schlanken Denkweise heraus. Ich versuche immer, Verschwendung aus dem Prozess zu vermeiden und bin fest davon überzeugt, dass nur wertschöpfende Arbeit geleistet wird.

Der nächste Bereich, in den wir uns vertieften, war die vorbeugende Wartung. Es wurde sehr wenig Wartung je nach Zustand durchgeführt. Die meisten PMs waren zeitbasiert. Ich habe unseren Jungs die P-F-Kurve erklärt und gesagt, dass die Durchführung von PMs entscheidend ist, um uns von der Brandbekämpfung zur Brandverhütung zu bewegen.

Auch die Häufigkeit ist sehr wichtig. Wenn wir wöchentliche PMs durchführen, aber keine Änderungen feststellen, müssen wir möglicherweise einige Arbeitsstunden freigeben, indem wir die Häufigkeit auf zwei Wochen usw. verschieben. Im letzten Halbjahr 2018 haben wir mehr als die Hälfte unserer 1.400 PMs modifiziert. Wir haben einen dramatischen Anstieg der PM-Erledigung und der Anzahl der Arbeitsanfragen festgestellt, die „Korrekturarbeit von PM“ widerspiegeln.

In den letzten neun Monaten des Jahres 2018 haben wir uns auf die Weiterentwicklung unseres Arbeitsmanagementprozesses konzentriert. Es ist jetzt ziemlich detailliert. Unser Motto für 2018 lautete „die richtige Wartung zur richtigen Zeit durchführen“. Mit dieser Einstellung waren wir sehr erfolgreich. Was haben wir im Nachhinein wirklich gemacht? Wir haben die Arbeitsanfragen aus einer anderen Perspektive betrachtet, basierend auf der Kritikalität der Ausrüstung für den Betrieb.

Wir priorisierten die Art und Weise, wie die Arbeit ausgeführt wurde, sodass der Schwerpunkt auf der Fertigstellung von PMs lag. Wir haben das wöchentliche Planungsmeeting geändert, um fünf Wochen vorauszublicken, und den wöchentlichen Wartungsplan 10 Tage vor der Ausführung gesperrt. Wir haben Kitting und Inszenierung implementiert. Alles, was auf dem anstehenden Wartungsplan stand, musste zusammengestellt und inszeniert werden.

Wir haben jetzt zweiwöchentliche Besprechungen zur Überprüfung der Zeitplaneinhaltung mit den Wartungsmeistern. Als wir mit diesen Meetings begonnen hatten, sahen wir eine deutliche Steigerung der Termintreue. Die Wartungsmeister wussten damals, dass sie für den Zeitplan verantwortlich waren, und sie besaßen ihn.

Wir haben auch eine Unterbestandsklasse in unserem CMMS erstellt, damit wiederaufbereitbare Ersatzteile mit einem zugehörigen Wert in den Bestand aufgenommen werden können, der einem Vermögenswert bei Verwendung belastet wird.

Außerdem wurden Menschen zur Rechenschaft gezogen. Ich bin fest davon überzeugt, dass jeder einen Eimer Arbeit zu erledigen hat, von der Person am Ende eines Schlauchs bis zum CEO, und Sie sollten in Ihrem eigenen Eimer arbeiten.

Wohin von hier aus?

Nachdem wir nun die Grundlagen gelegt haben, werden wir langsam neue Dinge hinzufügen, um sie kontinuierlich zu verbessern. Wir haben alle Wartungsmitarbeiter geschult, damit sie alle ihre Erkenntnisse direkt in das CMMS eingeben und ihre Aufgaben erledigen können. Wir beginnen damit, Fehlercodes in das CMMS zu implementieren, damit wir verfolgen können, warum Geräte ausfallen und schlechte Akteure erkennen.

Wir haben vier Wartungsmitarbeiter als unsere zustandsbasierte Überwachungsgruppe ausgewählt. In diesem Jahr werden wir sie in Schwingungsanalyse, Ultraschallprüfung, Thermografie und Tribologie ausbilden. Ziel ist es, in vier Jahren ein kompetentes und autarkes zustandsorientiertes Instandhaltungsteam zu haben.

Im Dezember führten wir eine dreitägige RCM-Schulung durch, an der 17 Mitarbeiter von Gold Bar teilnahmen. Dadurch konnten wir alle unsere Systeme anhand des RCM-Modells überprüfen und sicherstellen, dass wir die richtigen Strategien für unsere Anlagen haben, ihnen die richtige Kritikalität zugewiesen bekommen und dass wir die kritischen Ersatzkomponenten auf Lager haben.

Unsere Strategie hat sich geändert. Bis Ende 2021 wird Gold Bar von einer reaktiven und präventiven Instandhaltungsorganisation zu einer zustandsorientierten und vorausschauenden Instandhaltungsabteilung übergehen. Das Teilen der neuen Strategie und Vision mit dem Team und allen Mitgliedern der Gold Bar-Familie trägt dazu bei, dass alle konzentriert bleiben. Wenn sie das Ziel kennen, helfen sie uns, den Plan zu erstellen.

Dieser Artikel wurde zuvor in den Konferenzberichten von Reliable Plant 2019 veröffentlicht.

Gerätewartung und Reparatur

- Entschlüsseln von Software für die vorbeugende Wartung:Was sie tut und wie man sie verwendet

- 12 Wartungsvorlagen und ihre Verwendung

- So erstellen und optimieren Sie einen vorbeugenden Wartungsplan

- So erstellen Sie eine effektive Wartungsplanung und Lagerraumpartnerschaft

- Wartung und Zuverlässigkeit - gut genug ist nie

- So implementieren Sie eine vollständige produktive Wartung

- So rechtfertigen Sie eine Investition in Wartung und Zuverlässigkeit

- Besser sicher als Nachsicht:So verbessern Sie Gesundheit und Sicherheit mit Wartungssoftware

- 4 Hindernisse für die Einführung von Wartungsmanagement-Software (und wie man sie überwindet)

- Wie man Gesundheit und Sicherheit in der Fertigung verbessert