Badewannenkurve - Befreien Sie sich von der zufälligen Falle

Wir alle haben von Zuverlässigkeitsexperten gehört, dass die „Badewannenkurve“ – die schlechte, missverstandene Badewannenkurve – die Ausfallrate einer Maschine als Funktion der Zeit nicht genau widerspiegelt . Obwohl in der Prämisse viel Wahres steckt, steckt hinter der Geschichte noch mehr, und ein echtes Verständnis der Beziehung zwischen Ausfallrate und Zeit kann Sie auf den Weg zu bahnbrechenden Verbesserungen der Zuverlässigkeit bringen.

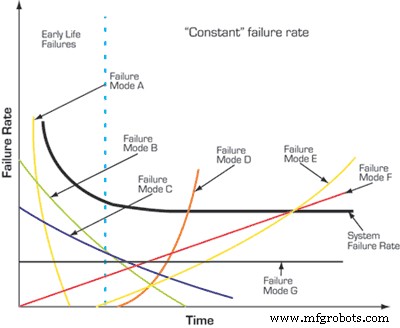

Bevor wir fortfahren, denken Sie daran, dass die bekannte Badewannenkurve ein konzeptionelles Modell ist, das im Allgemeinen alles definiert der wahrscheinlichen Fehlerratenbereiche, die eine Maschine, eine Komponente oder ein einzelner Fehlermodus als Funktion von Zeit, Zyklen oder Kilometern aufweisen könnte (wir bleiben für diesen Artikel bei der Zeit). Zu diesen Regionen gehören die Säuglingssterblichkeit, die konstante Ausfallrate und der Verschleiß. Bemerkenswerterweise fehlt in der konventionellen Badewannenkurve das Szenario der linear ansteigenden Ausfallrate, das häufig bei Geräten beobachtet wird, aber dies kann den flachen Bereich der konventionellen Kurve ersetzen.

Bevor Sie weiterlesen, verzichten Sie bitte auf die Vorstellung, dass die Kurve die Zuverlässigkeitslebensdauer Ihrer spezifischen Maschinen veranschaulichen soll oder Systeme im Laufe der Zeit.

Um eine Flut hässlicher E-Mails zu vermeiden, die Behauptung von Zuverlässigkeitsexperten, dass die meisten Maschinen eine konstante Rate aufweisen des Versagens als Funktion der Zeit für die meiste Zeit ihres Lebens ist im Allgemeinen genau. Die Periode mit konstanter Ausfallrate folgt oft einer Periode der Säuglingssterblichkeit (frühes Leben der Maschine), während der die Ausfallrate erhöht ist. Zuverlässigkeitsorientierte Wartungsexperten verwenden diese Informationen zu Recht, um Wartungspläne zu ändern und zu optimieren. Auch hier steigt die Ausfallrate bei mechanischen Geräten oft linear als Funktion der Zeit.

Ich möchte jedoch Ihre Ansicht über den Zeitraum der konstanten Ausfallrate ändern, den Bereich, in dem die meisten Ihrer Maschinen verbringen die meiste Zeit ihres Lebens, wenn sie die Säuglingssterblichkeit überlebt haben. Dies wird oft als „zufällige“ Ausfallperiode bezeichnet, was wahrscheinlich erklärt, warum es sich um die am wenigsten verstandene Region handelt. Obwohl die Ausfallrate mathematisch zufällig sein kann, weil Maschinen keine definitive Zeitbeziehung aufweisen, heißt das nicht, dass die Ausfälle ohne Grund sind. Zu akzeptieren, dass die Fehler mathematisch zufällig sind, kann die Person oder Organisation dazu bringen, den Glauben zu akzeptieren, dass die Fehlerrate nicht kontrolliert werden kann (ein weit verbreiteter Irrglaube).

Die typische und angemessene Reaktion auf eine konstante Fehlerrate ist die Entwicklung eines geeigneten Inspektions- und Überwachungsprogramms und der Einsatz von Zustands- basierte Wartung. Predictive CBM ist immer noch reaktiv; Es ist eine viel schmackhaftere Form, als zu warten, bis die Funktion der Maschine beeinträchtigt ist, aber es ist trotzdem reaktiv. Wenn wir akzeptieren, dass die Ausfallrate zufällig ist, und kein Verständnis dafür gewinnen, warum die Ausfälle auftreten, verpassen wir Gelegenheiten, die Ausfallrate durch Änderungen im Maschinendesign, im Betriebskontext und in der Kontrolle der Umgebungsbedingungen proaktiv zu ändern.

In Wirklichkeit erscheint die Dauer der konstanten Ausfallrate konstant, weil:a) einige der Ausfallarten tatsächlich als Funktion der Zeit zufällig sind und b) es so viele unabhängige Ausfallarten gibt, die zur Gesamtrate beitragen, dass das Ergebnis zufällig erscheint (Abbildung 1). Für wirklich zufällige Fehlermodi ist CBM die beste Option. Wenn die Zeit bis zum Ausfall jedoch individuell auf Modus-für-Modus-Basis bewertet werden könnte, würden Sie wahrscheinlich feststellen, dass viele der einzelnen Ausfallmodi tatsächlich eine Zeitbeziehung aufweisen – als Funktion der Zeit ansteigen oder abfallen. Wenn ein eindeutiger Zusammenhang zwischen Fehlerrate und Zeit für einen bestimmten Fehlermodus hergestellt werden kann, können Sie proaktiv Maßnahmen ergreifen, um den Zusammenhang zu ändern. Wenn alle Modi in einen Topf geworfen werden, um eine konstante Fehlerrate zu erzeugen, die ein zufälliges Erscheinungsbild erzeugt, können Sie nur auf den nächsten Fehler warten, hoffen, dass das Überwachungsprogramm ihn erkennt, und dann darauf reagieren.

Wenn Sie für einen gegebenen Fehlermodus eine Zeitabhängigkeit festlegen können, die eine klare zentrale Tendenz (Durchschnitt) aufweist und a geringe Streuung (Standardabweichung) und Maschinendesign, Betriebskontext oder Umgebungskontext nicht geändert werden können, haben Sie dennoch die Möglichkeit, eine „harte“ Wartungsaufgabe auszuwählen. Mir ist klar, dass ich mit modernen Konventionen konfrontiert bin, die sich an CBM als Best Practice orientieren. Trotz der Leistungsfähigkeit der Zustandsüberwachung sind geplante Wartungsaufgaben immer noch am einfachsten zu planen und in der Regel am kostengünstigsten auszuführen. Wenn ein Fehlermodus für eine Maschine eine klare Zeitabhängigkeit nahelegt und Zuverlässigkeitsziele am effektivsten und effizientesten erreicht werden können, indem man ihn durch harte Maßnahmen angeht, dann sollte dies Ihre Vorgehensweise sein. Für Fehlermodi ohne eindeutige Zeitabhängigkeit ist CBM auf jeden Fall der bevorzugte Kurs.

Abbildung 1

Neben der Möglichkeit, die Wartung mit rationalisierten Schwerlastaufgaben zu vereinfachen, für Fehlermodi, die eine eindeutige definierter Zeitabhängigkeit haben Zuverlässigkeitsingenieure zahlreiche Möglichkeiten, die Zuverlässigkeit proaktiv zu verbessern. Hier sind nur einige:

1) Effektive Designänderungen aktivieren. Die Phasen des Entwurfs, des Aufbaus und der Inbetriebnahme des Lebenszyklus einer Maschine bestimmen ihren „genetischen Code“ oder ihre Veranlagung für Zuverlässigkeit in Bezug auf Betriebs- und Umgebungskontexte. Durch das Sammeln von Fehlerdaten nach individuellem Fehlermodus können Zuverlässigkeitsingenieure den Konstruktionsprozess effektiver unterstützen. Es ist eine Sache, Konstrukteuren zu sagen, dass die Maschine zuverlässiger sein sollte (ein typisches Szenario). Es ist etwas ganz anderes, ihnen spezifische Fehlerdaten, aufgeschlüsselt nach Fehlermodus, zur Verfügung zu stellen. Ausgestattet mit hochwertigen Felddaten können Konstrukteure spezifische Änderungen vornehmen. Ohne sie müssen sie raten.

2) Reduzieren Sie frühzeitige Ausfälle. Maschinen werden oft von kostspieligen frühen Ausfällen nach der Inbetriebnahme oder größeren Wartung geplagt. Durch das Sammeln und Analysieren von Fehlerdaten nach individuellem Modus können Zuverlässigkeitsingenieure spezifische Maßnahmen ergreifen, um die Kontrolle über die Faktoren zu verbessern, von denen bekannt ist, dass sie zu frühen Ausfällen führen, wie z.

3) Optimieren Sie die Intervalle der Zustandsüberwachung. Angenommen, ein Fehlermodus weist eine Zeitabhängigkeit auf, ist jedoch nicht stark genug, um eine schwierige Wartungsaktivität zu rechtfertigen. Sie entscheiden sich für bewährte Condition Monitoring-Aufgaben. Sollte Ihr Wissen über die Zeitabhängigkeit des Fehlermodus Ihr Überwachungsintervall nicht beeinflussen? Die meisten Routen zur Zustandsüberwachung sind zeitabhängig (monatlich, vierteljährlich usw.). Während die Zeitabhängigkeit für einen bestimmten Fehlermodus möglicherweise nicht stark genug ist, um eine schwierige Reparatur oder den Austausch der betroffenen Komponente oder Bereiche zu rechtfertigen, kann es sein, dass das Überwachungs- oder Inspektionsintervall verkürzt wird, wenn die Maschine in die Hochrisikophase eintritt.

Um Fehler nach bestimmten Fehlermodi zu analysieren, müssen Sie bei der Erfassung von Felddaten diszipliniert sein, was Arbeit erfordert und Fleiß. Glücklicherweise müssen Sie das Rad nicht neu erfinden. Der IEC-Standard 300-3-2 („Anwendungsleitfaden – Erfassung von Zuverlässigkeitsdaten aus dem Feld“) bietet ein gutes Rezept für die Erstellung eines Felddatenerfassungsprozesses. Ebenso bietet die IEC-Norm 812 („Procedure for failure mode and effect analysis [FMEA]“) ein allgemeines Fehlermodus-Codierungssystem, mit dem Sie Felddaten effektiv kategorisieren können. Es bietet eine gute Basis. Mit etwas Erweiterung können Sie es so anpassen, dass es Ihre Maschinen und Systeme genau widerspiegelt. Fehlerdaten in die FMEA einspeisen. Dies bietet die Organisationsstruktur, um Veränderungen voranzutreiben.

Hören wir also auf, die Badewannenkurve zu verprügeln, und beginnen wir damit, sie für uns zu arbeiten. Obwohl die Badewannenkurve möglicherweise nicht die Zuverlässigkeitslebensdauer vieler Anlagensysteme definiert, bietet sie einen konzeptionellen Rahmen für das Verständnis des Ausfalls als Funktion der Zeit. Indem Sie Fehler von Modus zu Modus aufschlüsseln, können Sie sich aus der Zufallsfalle befreien, in der Sie einfach akzeptieren, dass Zufall nicht kontrollierbar ist.

Drew Troyer, CRE und CMRP, ist Mitbegründer und Senior Vice President of Global Services Operations der Noria Corporation. Seit er die Oklahoma State University verlassen hat, wo er als Dozent tätig war, ist seine berufliche Laufbahn der Verbesserung der Maschinenzuverlässigkeit gewidmet. Er war Produktmanager für Entek/Rockwell Automation und Director of Technical Applications für Diagnetics Inc. Zu seiner langen Kundenliste bei Noria gehören International Paper, Cargill, Goodyear, Texas Utilities, Reliant Energy und Southern Companies.

Gerätewartung und Reparatur

- Die unbequeme, unvorhersehbare und zufällige Seite der Wartung

- Ist es in Ordnung, den Wartungsplan zu unterbrechen?

- Wie bestimme ich den OEE-Wert?

- Was ist der Unterschied zwischen AU und OEE?

- Fehlertrends und der Wert selektiver Upgrades

- Bekämpfung der Ausfallrate des industriellen IoT

- Bewältigung der PID-Lernkurve

- Die üblichen Verdächtigen beim Ausfall elektrischer Stellantriebe

- Umfrage:Hersteller hinter der IIoT-Kurve

- Vorschub vs. Schnittgeschwindigkeit:Verstehen Sie den Unterschied