Ein Leitfaden zur vorbeugenden Wartung in der Fertigung

Probleme beheben, bevor sie zu Problemen werden

Für Hersteller auf der ganzen Welt ist die vorbeugende Wartung seit langem ein Instrument, um die Lebensdauer der Ausrüstung zu verlängern und ihre Kapitalrendite (ROI) zu erhöhen. Seine Bedeutung hat sich entlang formeller und informeller Linien mit selbst entwickelten Programmen, die auf Beobachtungen und Erfahrungen basieren, Handbüchern, die von OEMs geliefert werden, und ausgeklügelter Software, die Unternehmen hilft, einen strengen Wartungsplan einzuhalten, verschmolzen.

Aber obwohl das Konzept der vorbeugenden Wartung seit Jahrzehnten existiert, denken viele in der Industrie darüber nach, wie viel effektiver es sein kann. Während nur wenige Manager bereitwillig zulassen, dass Maschinen und Teile bis zum Ausfall laufen und die Lebenszyklen der Geräte verkürzen, fragen sich andere, ob die vorbeugende Wartung maximal optimiert wurde. Und wenn ja, sind wachsende Trends wie prädiktive und präskriptive Programme, die durch das IoT ermöglicht werden, der nächste logische Schritt?

Was ist vorbeugende Wartung?

Vorbeugende Wartung, auch bekannt als vorbeugende Wartung oder einfach PM, ist ein formalisiertes Programm, das in der Fertigung verwendet wird, um den Lebenszyklus von Produktionsanlagen zu optimieren und zu verlängern. Durch die systematische Planung der Wartung von Geräten versuchen Hersteller, Probleme zu identifizieren und zu beheben, bevor sie zu Ausfällen werden.

Die vorbeugende Wartung kann kalenderbasiert sein, wobei Teile ersetzt werden, bevor sie brechen oder sich abnutzen. Es kann auch nutzungsbasiert sein und die Laufzeit in Umgebungen wie Fabriken mit 24/7-Dauerbetrieb berücksichtigen. Oder es kann zustandsbasiert sein, wobei der visuelle oder gemessene Zustand von Teilen und Ausrüstung für Fertigungsumgebungen verwendet wird, die je nach verwendetem Produkt mit unterschiedlichem Verschleiß laufen.

IoT kann dazu beitragen, ein effektiveres Wartungsprogramm freizuschalten, indem Echtzeit-Maschinendaten verwendet werden, um die Wartung voranzutreiben.

IoT kann dazu beitragen, ein effektiveres Wartungsprogramm freizuschalten, indem Echtzeit-Maschinendaten verwendet werden, um die Wartung voranzutreiben.

Die Bedeutung der vorbeugenden Wartung

Die vorbeugende Wartung war der erste Versuch der Branche, die Geräteleistung zu systematisieren und zu verbessern. In der Vergangenheit arbeiteten Unternehmen mit „reaktiver Wartung“, bei der Teile bis zum Ausfall laufen konnten, bevor sie repariert wurden. Es sollte die längstmöglichen Laufbedingungen erfassen, bevor wertvolle Zeit für Reparaturen verloren geht.

Als jedoch Messungen und statistische Stichproben zunehmend verfügbar wurden, entdeckten Wartungsfachleute, dass vorbeugende Wartung in fast allen Fällen die bessere Lösung war. Die Bedeutung der vorbeugenden Wartung wurde in ihrem geplanten und planmäßigen Ansatz deutlich.

Unternehmen könnten vorbeugende Wartungsprogramme entwickeln, die Laufzeit, Nutzung, Bedingungen und andere Faktoren berücksichtigen. Mit diesem Ansatz könnten sie spezialisierte Schulungen, genauere Budgets und bessere Capex-Pläne entwickeln.

Nutzen und Vorteile

Ein gut konzipiertes vorbeugendes Wartungsprogramm bietet zahlreiche Vorteile, darunter:

Kosteneinsparungen

Indem Teile ersetzt werden, bevor sie ausfallen, besteht eine geringere Wahrscheinlichkeit, dass umliegende Teile übermäßig abgenutzt oder beschädigt werden. Diese Vorgehensweise führt insgesamt zu Kosteneinsparungen.

Sicherheitsverbesserungen

Oft werden Teile verschleißen gelassen, bis ein Versagen zerfallen und andere Teile in einem Dominoeffekt beschädigen kann. Durch den Austausch von Teilen vor diesem Zeitpunkt ist die Ausrüstung für Bediener und Techniker sicherer.

Verbesserte Qualität

Produktionsanlagen sind heute auf ein hohes Maß an Präzision angewiesen, um Massengüter in kurzer Zeit oder streng spezifizierte Teile für auftragsbezogene Anwendungen herzustellen. Durch den Austausch eines Teils, bevor es abgenutzt ist, werden Maschinentoleranzen beibehalten, was zu einer höheren Qualität der Ware führt.

Reduzierte Ausfallzeiten

Fehleranfällige Teile führen häufig zu längeren Ausfallzeiten, da sie verschmolzen oder in andere Teile der Maschine eingebettet werden können. Dieser Fehler verlängert die Zeit, die erforderlich ist, um Schmutz zu entfernen und Teile von gefrorenen Wellen und anderen Mechanismen zu lösen. Der Austausch des Teils in einem PM-Programm bedeutet eine schnellere Reparatur während geplanter Ausfallzeiten und reduziert ungeplante Ausfallzeiten.

Verbesserte Zuverlässigkeit

Da die vorbeugende Wartung geplant und geplant ist, wird die Zuverlässigkeit der Produktionspläne erheblich verbessert. Manager verstehen, dass Wartung systemisch ist und dass sie nicht länger die Daumen drücken und auf das Beste hoffen müssen.

Erhöhte Lebensdauer der Ausrüstung

Durch die Einführung eines formellen vorbeugenden Wartungsplans kann die Lebensdauer einer Maschine um Jahre oder sogar Jahrzehnte erheblich verlängert werden. Diese längere Lebensdauer reduziert wertvolle Investitionsgelder, die für Capex-Programme erforderlich sind, und ermöglicht es Unternehmen, Capex stattdessen oder aus Notwendigkeit strategisch zu planen.

Durch die Analyse des Zustands und der Leistung von Geräten können Wartungsteams einen proaktiveren Ansatz verfolgen und datengestützte Erkenntnisse nutzen, um effektivere Entscheidungen zu treffen.

Nachteile der vorbeugenden Wartung

Vorbeugende Wartungsprogramme basieren auf Annahmen und Wahrscheinlichkeiten. Natürlich können diese in vielen Fällen nachgeschärft werden, um der Lebensdauer eines Teils genau zu entsprechen. Da es sich jedoch um ein wahrscheinlichkeitsbasiertes System handelt, fehlen den grundlegenden vorbeugenden Wartungsstrategien genaue Daten, um effektiver zu werden.

Aus diesem Grund haben die gängigsten Formen der vorbeugenden Wartung viele Nachteile, darunter:

Überwartung

Da PM-Programme auf Annahmen und Wahrscheinlichkeiten beruhen, ist Überwartung immer ein Problem. Dies kann einen übermäßigen Zeit- und Arbeitsaufwand für die Überprüfung und erneute Überprüfung auf Probleme bedeuten, die möglicherweise nicht vorhanden sind. Oder es kann dazu führen, dass Teile basierend auf Diagrammen und Diagrammen der vom OEM bereitgestellten Wartungsintervalle ausgetauscht werden, die keine besonders schweren oder leichten Anwendungen berücksichtigen, die sich auf den Verschleiß der Teile auswirken. In beiden Fällen kann eine Überwartung zusätzliche Kosten verursachen.

Unerwarteter Fehler

Selbst die besten vorbeugenden Wartungsprogramme können ungeplante Maschinenausfälle nicht berücksichtigen. Da PM-Programme annahmegesteuert und nicht datengesteuert sind, sind zufällige Ausfälle und unerwarteter Verschleiß zwischen den PM-Intervallen möglicherweise nicht erkennbar.

Umfangreiche laufende Schulungen

Während ein solides PM-Programm die Möglichkeit für spezialisierte Schulungen bietet, kann dies mit der Zeit teuer werden. Wenn neue Geräte online gehen, muss das Training aufgefrischt werden, um neue Funktionen zu berücksichtigen. PM-Systeme müssen parallel dazu aktualisiert werden, und der Prozess wird weniger kosteneffektiv.

Arten der vorbeugenden Wartung

Wenn Sie tiefer in die verschiedenen Wartungsarten eintauchen möchten, die Hersteller verwenden können, lesen Sie den vollständigen Artikel. Hier ist eine Zusammenfassung der verschiedenen vorbeugenden Wartungsstrategien:

- Zeitbasierte Wartung:Einrichten eines Kalenders mit Intervallen für Wartungsaktivitäten.

- Nutzungsbasierte Wartung:Sie ersetzen Teile, wenn die Maschine eine gewisse Zeit verwendet wurde, bevor sie kaputt gehen.

- Zustandsbasierte Wartung:Sie ersetzen die Teile, wenn sie den Anschein erwecken, dass sie zu abgenutzt sind, um weiterhin ordnungsgemäß zu funktionieren. Erfahren Sie mehr über die Zustandsüberwachung von Maschinen.

- Vorausschauende Wartung:Sie verwenden historische Daten, um Vorhersagen darüber zu treffen, wann ein Teil kaputt gehen wird, und ersetzen die Teile basierend auf diesen Vorhersagen, bevor sie kaputt gehen. Dies nutzt normalerweise, aber nicht immer, künstliche Intelligenz und maschinelles Lernen.

- Vorgeschriebene Wartung:Fortgeschrittene Datenanalysemethoden werden verwendet, um mehr zu tun, als Fehlerpunkte vorherzusagen, sondern liefern stattdessen hypothetische Ergebnisse, um die beste Maßnahme zu wählen, die ergriffen werden kann, bevor Fehler, Sicherheitsrisiken und Qualitätsprobleme auftreten den Zeitpunkt der Umsetzung.

BC Machining:Ein Weltklasse-Beispiel für vorbeugende Wartung

Für Bob und seine Mitarbeiter bei BC Machining gehörten kaputte Werkzeuge und Schrottteile zum Alltag. Sie waren so tief in das Geschäft verwurzelt, dass Bob die Maschinen zu 200 % auslastete und einfach den Zeit- und Materialverlust aufgrund von Werkzeugausfällen in Kauf nahm, sodass dies zur Norm und nicht zu einer Anomalie wurde.

In Bobs Worten:„Wenn Sie Werkzeuge kaputt machen und ein Schrottteil herstellen, werfen Sie nur Geld weg.“

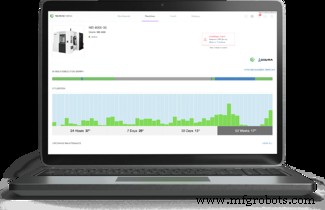

Um dieses Problem endlich anzugehen, holte sich Bob die Hilfe von MachineMetrics und unserem bahnbrechenden neuen Produktangebot MachineMetrics Predictive, einer Lösung, die es ihnen ermöglicht, diese Werkzeugmaschinenausfälle auf ihren Star-CNC-Maschinen zu diagnostizieren, vorherzusagen und automatisch zu verhindern, die zu gebrochenen Werkzeugen und Ausschussteilen führen und kostspielige Ausfallzeiten.

Nach einem schnellen und erfolgreichen Einsatz sprachen die Ergebnisse in nur wenigen Wochen für sich:„Seit wir die Werkzeugbruch-Vorhersage-Technologie von MachineMetrics verwenden, wurde fast unser gesamter Ausschuss eliminiert. Wir haben die Einsparungen an unseren Schweizer Drehmaschinen auf berechnet etwa 72.000 $ pro Jahr betragen ... es war, gelinde gesagt, monumental.“

In diesem Fallstudieninterview teilt das BC Machining-Team seine Erfahrungen mit MachineMetrics Predictive und die dramatischen Auswirkungen, die die Technologie auf ihre Produktionsfläche und ihr Endergebnis hatte.

Lesen Sie die vollständige Fallstudie.

Industrietechnik

- Leitfaden zu Produktions-KPIs

- Engpässe in der Fertigung – Ein definitiver Leitfaden

- Leitfaden für die schnelle Herstellung

- Vorbeugende Wartung:Ein Überblick

- Ist vorbeugende Wartung oder vorausschauende Wartung besser?

- Ein Leitfaden zur Erstellung eines Gerätewartungsprogramms

- Verwendung von vorbeugender Wartungssoftware für die Fertigung

- Was ist vorbeugende Wartung?

- Ein einfacher Leitfaden für Wartungs-Benchmarking

- Ihr Leitfaden zum Wartungsmanagement