UV-gehärtete, tintenstrahlgedruckte Silver Gate-Elektrode mit niedrigem spezifischen elektrischen Widerstand

Zusammenfassung

Eine tintenstrahlgedruckte Silber-Gate-Elektrode mit niedrigem spezifischen elektrischen Widerstand wurde durch das UV-Härtungsverfahren hergestellt. Durch Anpassen der UV-Härtungszeit und des Abstands zwischen den Proben und der UV-Lampe wurden die Auswirkungen der UV-Härtungsbedingungen auf den spezifischen elektrischen Widerstand der Silberfilme untersucht und der niedrigste spezifische elektrische Widerstand von 6,69 × 10 –8 ·m wurde erhalten. Außerdem haben die UV-gehärteten Silberfilme eine gute Haftung auf den Glassubstraten mit einer Haftfestigkeit von 4B (Internationaler ASTM-Standard). Unsere Arbeit bot einen einfachen und niedrigen Temperaturansatz zur Herstellung von tintenstrahlgedruckten Silberelektroden mit niedrigem spezifischen elektrischen Widerstand.

Hintergrund

Mit der Entwicklung der gedruckten Elektronik hat der Tintenstrahldruck zunehmende Aufmerksamkeit von akademischen und industriellen Gemeinschaften auf sich gezogen. Es werden viele Arbeiten zu den Anwendungen des Tintenstrahldrucks auf Dünnschichttransistoren durchgeführt [1, 2]. Tintenstrahldruck kann nicht nur die Prozessschritte und Materialverschwendung durch Drop-on-Demand-Technik reduzieren [3, 4], sondern auch die direkte Strukturierung von Geräten ermöglichen [5]. Daneben wird die Niedertemperaturfertigung für die Herstellung elektronischer Produkte immer wichtiger. Das UV-Härtungsverfahren ist als Niedertemperatur- und Schnellhärtungsverfahren bekannt, das die Nachfrage nach der Niedertemperatur-Herstellung von Elektronik befriedigen kann.

Die meisten früheren Arbeiten zur Druckelektronik konzentrierten sich auf die Wärmehärtungsmethode [6,7,8,9,10,11]. Die Wärmehärtungsmethode wird jedoch normalerweise bei über 200 °C für mehr als 30 Minuten durchgeführt, um die organischen Rückstände in der Tinte zu entfernen, was für die ständig wachsende flexible Elektronik, die eine Herstellung bei niedrigen oder sogar Raumtemperaturen erfordert, unerwünscht ist. Techniken. Darüber hinaus werden in einigen Werken Lasersintern [12], Elektrosintern [13] und andere Verfahren [14, 15] verwendet, um die tintenstrahlgedruckten Silberfilme auszuhärten.

In diesem Artikel wurde Silber-Nanopartikel-Tinte aufgrund ihrer guten Leitfähigkeit und chemischen Stabilität im Vergleich zu Kupfer zur Herstellung von Gate-Elektroden verwendet. Noch wichtiger ist, dass die Schmelztemperatur von Silber-Nanometer-Partikeln viel niedriger ist als die von Bulk-Silber, was die Produktion leitfähiger Filme bei niedrigen Temperaturen ermöglicht [14, 16]. Da der spezifische elektrische Widerstand von tintenstrahlgedruckten Silber-Gate-Elektroden durch den Nachbehandlungsprozess stark beeinflusst wird, wurden die Auswirkungen der UV-Härtungsbedingungen auf den spezifischen elektrischen Widerstand der Silberfilme untersucht. Außerdem wurde die Haftung von UV-gehärteten Silberfilmen auch durch einen Klebebandtest gemessen. Schließlich diskutierten wir die Unterschiede zwischen UV-gehärteten Filmen und wärmebehandelten Filmen.

Methoden

Als Substratmaterial wurde Glas verwendet. Um die Oberflächenverunreinigung zu entfernen, wurden diese Substrate nacheinander in Isopropylalkohol, Tetrahydrofuran, entionisiertem Wasser und Isopropylalkohol mit Ultraschall behandelt. Die beim Tintenstrahldruck verwendete Silber-Nanopartikel-Tinte war DGP-40LT-15C, gekauft von Advanced Nano Products Co. Ltd. Ein Dimatix (DMP-2800)-Drucker mit einer 10 pL-Kartusche wurde verwendet, um die gewünschten Filme zu drucken. Während des Druckens wurde die Substrattemperatur des Druckers auf 30 °C eingestellt und die Silber-Nanopartikel-Tinte wurde mit einem Tropfenabstand von 35 μm auf die Substrate gedruckt. Nach dem Drucken wurden die Filme mit einem UV-Lichthärtungssystem (IntelliRay UV0832, Uvitron International Inc.) gehärtet. Die Leistung der UV-Lampe im System beträgt 600 W.

D wurde als Abstand zwischen den Silberfilmen und der UV-Lampe während der UV-Härtung definiert. Wenn D = 37 cm wurden die Filme bei verschiedenen UV-Härtungszeiten gehärtet, um die Auswirkungen der UV-Härtungszeit auf den spezifischen elektrischen Widerstand zu untersuchen:180, 240, 360 und 480 s. Um die Auswirkungen von D auf den spezifischen elektrischen Widerstand zu untersuchen, wurden die Filme in verschiedenen Abständen gehärtet, wenn die Härtungszeit auf 180 s eingestellt wurde:37, 29, 27, 25 und 23 cm. Anschließend haben wir den Silberfilm bei verschiedenen UV-Härtungsbedingungen gehärtet, um die optimalen Bedingungen basierend auf den obigen Ergebnissen herauszufinden. Außerdem wurden die Folien zum Vergleich auch an der Luft bei verschiedenen Temperaturen wärmebehandelt:25, 70, 100, 120 und 140 °C.

Der spezifische elektrische Widerstand der Filme wurde berechnet aus ρ = Rs × h(ρ :spezifischer elektrischer Widerstand, R s :Schichtwiderstand, h:Dicke der Filme). Der Schichtwiderstand wurde mit einem digitalen Vier-Sonden-Tester (KDY-1, Guangzhou Kunde Co. Ltd.) gemessen. Die Dicke wurde mit einem Stufenprofiler (Dektak) gemessen. Eine Rasterelektronenmikroskopie (REM, NOVA NANOSEM 430) mit einem energiedispersiven Röntgenspektrometer (EDS) wurde verwendet, um die Oberflächeninformationen und den Elementgehalt der gehärteten Silberfilme zu erhalten. Die 3D-Morphologiebilder wurden mit einem optischen Profiler (Veeco NT 9300) charakterisiert.

Experimentelles Prinzip

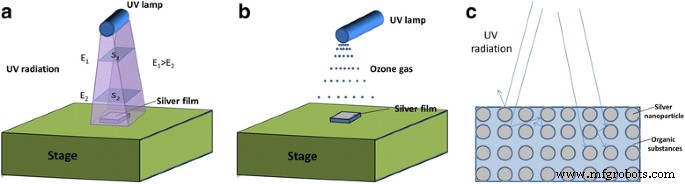

Da Sauerstoff in der Luft UV-Strahlung absorbiert und in Ozongas umgewandelt wird, das die schnelle Abschwächung der ultravioletten Strahlung in der Luft bewirkt [17, 18], nimmt die Energie der UV-Strahlung, der die Silberschichten ausgesetzt sind, mit zunehmendem D (E 1> E 2 ). Wie in Abb. 1a gezeigt, nimmt die Intensität der UV-Strahlung ab, wenn D zunimmt (\(\frac{E_1}{S_1}>\frac{E_2}{S_2}\)). Die Konzentration des Ozongases nimmt ebenfalls mit zunehmendem D ab, wie in Abb. 1b gezeigt. Außerdem reagiert Ozongas mit Silberfilmen und erzeugt Silberoxid, das den spezifischen elektrischen Widerstand der Filme erhöht.

Die schematischen Diagramme der UV-Härtungsmethode:(a ) die Intensität der UV-Bestrahlung in verschiedenen Abständen; (b ) die Verteilung des durch UV-Bestrahlung erzeugten Ozongases; (c ) die Ausbreitung von UV-Strahlung beim Aushärten des Silberfilms

Abb. 1c zeigt den Mechanismus der UV-Härtung. Wenn UV-Strahlung die Oberfläche der unbehandelten Silberfolien erreicht, dringt nur ein kleiner Teil der Strahlung in die Folie ein, die in einer bestimmten Tiefe der Folie eingefangen werden kann oder durch die Reflexion aus der Folie austritt oder tiefer eindringt Schichten. Je tiefer die Eindringtiefe ist, desto schwächer wird die UV-Strahlung. Dabei wird die Strahlung von den Silbernanopartikeln und organischen Substanzen absorbiert und in Wärme umgewandelt [19, 20]. Wenn sich innerhalb der Filme allmählich Wärme ansammelt, steigt die Temperatur an, was zur Entfernung der organischen Substanzen führt. Darüber hinaus wird die Aushärtetiefe größer und die Entfernung der organischen Substanzen wird gefördert, wenn D abnimmt, was bedeutet, dass die Strahlung stärker wird.

Ergebnisse und Diskussion

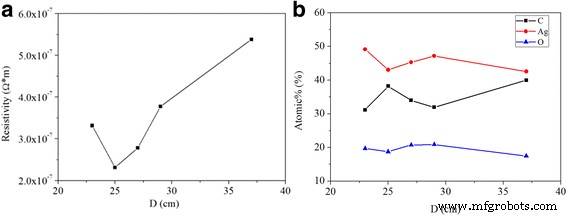

Abbildung 2a zeigt den Einfluss der UV-Härtungszeit auf den spezifischen elektrischen Widerstand der Silberschichten bei D = 37 cm. Der spezifische elektrische Widerstand nahm dramatisch ab, wenn die UV-Härtungszeit auf 360 s verlängert wurde. Mit zunehmender Zeit nahm sie leicht ab. Abbildung 2b veranschaulicht die Änderungen des atomaren relativen Gehalts der Silberfilme als Zunahme der UV-Härtungszeit bei D = 37 cm. Der relative Atomgehalt von Kohlenstoff und Sauerstoff nahm allmählich ab, während der von Silber zunahm, was bedeutete, dass die organischen Substanzen mit hohem spezifischen elektrischen Widerstand allmählich entfernt wurden. Während dieses Prozesses nahm der Härtungsgrad zu und der spezifische elektrische Widerstand der Silberfilme wurde niedriger. Als die UV-Härtungszeit von 360 auf 480 s verlängert wurde, deutete die leichte Abnahme des spezifischen elektrischen Widerstands darauf hin, dass der Härtungsgrad bei D = 37 cm war fast nahe am Maximum. Offensichtlich ist die UV-Strahlung bei D = 37 cm war nicht stark genug, um mehr organische Reststoffe zu entfernen, wenn die UV-Härtungszeit über 360 s lag.

Wenn D = 37 cm (a )Widerstand gegenüber der UV-Härtungszeit; (b ) atomarer relativer Gehalt der Elemente der Filme gegenüber der UV-Härtungszeit

Abbildung 3a zeigt die Auswirkungen von D auf den spezifischen elektrischen Widerstand der Silberfilme bei einer UV-Härtungszeit von 180 s. Als D von 37 auf 25 cm abnahm, nahm der spezifische elektrische Widerstand schnell ab. Anschließend nahm der spezifische elektrische Widerstand zu, als D von 25 auf 23 cm abnahm. Die organischen Substanzen in den Silberfilmen wurden allmählich entfernt, als D von 37 auf 25 cm abnahm, was zur Verringerung des spezifischen elektrischen Widerstands beitrug.

Bei einer UV-Härtungszeit von 180 s:(a ) spezifischer Widerstand gegenüber der Entfernung; (b ) atomarer relativer Gehalt der Elemente des Films in Abhängigkeit vom Abstand

Abbildung 3b zeigt die Änderungen der relativen Gehalte an Silber, Kohlenstoff und Sauerstoff als Funktion von D bei einer UV-Härtungszeit von 180 s. Wie in Abb. 3b gezeigt, nahm der relative Kohlenstoffgehalt ab, während der Sauerstoffgehalt leicht zunahm, wenn D von 37 auf 29 cm abnahm. Während D verringert, wurden die Silberfilme einer höheren UV-Strahlung ausgesetzt, wodurch die Aushärtetiefe größer, die UV-Härtung und die Wärmeentwicklung schneller wurden. Dadurch wurden mehr organische Stoffe entfernt. Es machte also Sinn, dass der relative Kohlenstoffgehalt abnahm, wenn D von 37 auf 29 cm verringert.

Wenn D von 29 auf 25 cm verringert, der relative Kohlenstoffgehalt stieg, während der relative Sauerstoffgehalt leicht abnahm. Es zeigte, dass die organischen Substanzen karbonisiert werden können, was zur Bildung des leitfähigen Kohlenstoffs führt. Wenn D abnahm, induzierte die stärkere UV-Bestrahlung eine höhere Temperatur des Silberfilms. Wenn D = 27 cm war die Temperatur hoch genug, um aufgrund der Karbonisierung organischer Substanzen leitfähigen Kohlenstoff zu bilden. Der Kohlenstoff überbrückte die Silbernanopartikel, was zu einer Abnahme des spezifischen elektrischen Widerstands führte [13]. Wenn D von 27 auf 25 cm abnahm, wurde mehr Kohlenstoff zwischen benachbarten Silbernanopartikeln gebildet, was zu einer weiteren Verringerung des spezifischen elektrischen Widerstands führte.

Der relative Kohlenstoffgehalt nahm schnell ab, während der Sauerstoffgehalt zunahm, wenn D von 25 auf 23 cm abnahm. Unterdessen nahm der spezifische elektrische Widerstand des Silberfilms ab. Für dieses Phänomen gab es zwei mögliche Gründe. Die erste war die Oxidation von Silber-Nanopartikeln. Sung Joon Kim et al. schlugen vor, dass das amorphe Silberoxid auf dem Silberfilm aufgrund der Reaktion von Ozongas auf den Silberfilm gebildet wurde [21]. Der zunehmende relative Sauerstoffgehalt bei D = 23 cm zeigt die Oxidation des Silberfilms an. Wenn D abnahm, die Strahlungsintensität wurde größer und es war möglich, Ozongas nahe der Oberfläche der Silberfilme zu erzeugen, was zu einer zunehmenden Möglichkeit der Oxidation führte. Außerdem beträgt der spezifische elektrische Widerstand der Silberoxidation 5,2 × 10 –5 . Ω m [22] das ist viel größer als das von reinem Silber (1,6 × 10 −8 Ω m). So kann die Silberoxidation eine Erhöhung des spezifischen elektrischen Widerstands bewirken. Der zweite war die Entfernung des Kohlenstoffs, der die Nanopartikel überbrückte [13]. Wenn D verringert, die Wärmeakkumulation wurde schneller und die Härtungstiefe wurde tiefer, der Kohlenstoff innerhalb der Filme kann aufgrund der steigenden Temperatur entfernt werden. Infolgedessen wurde der Kontakt zwischen den Silberpartikeln schlechter, was zu einem erhöhten spezifischen elektrischen Widerstand führte.

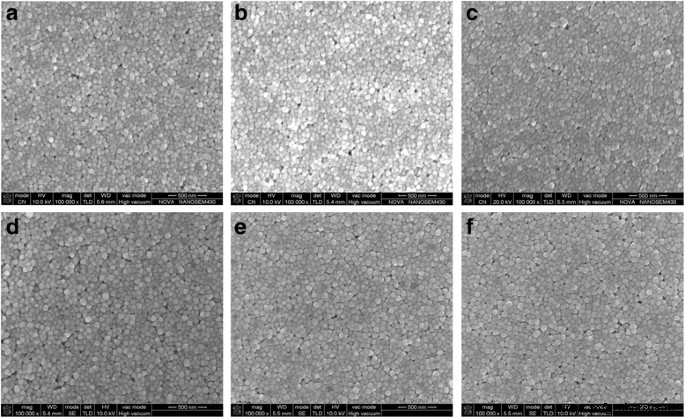

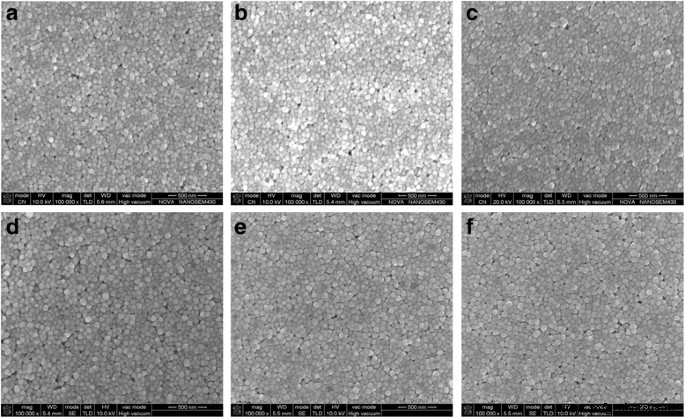

Abbildung 4 zeigt die REM-Bilder der unter verschiedenen Bedingungen gehärteten Silberfilme. Es wurden keine offensichtlichen Unterschiede in der Dispersion und Größe der unter verschiedenen Bedingungen UV-gehärteten Silbernanopartikel beobachtet. Die Nanopartikel mit einheitlichem Durchmesser waren gleichmäßig auf der Oberfläche verteilt und eng miteinander verbunden, was darauf hindeutete, dass die Oberfläche des Silberfilms innerhalb kurzer Zeit vollständig ausgehärtet war. Es war die Härtungstiefe und der Härtungsgrad bei unterschiedlicher Tiefe der Filme, die den spezifischen elektrischen Widerstand der Silberfilme unterschiedlich machten.

REM-Aufnahmen von Silberfilmen, die bei (a . UV-gehärtet wurden ) D = 37 cm für 180 s; (b ) D = 37 cm für 300 s; (c ) D = 37 cm für 480 s; (d ) D = 29 cm für 180 s; (e ) D = 25 cm für 180 s; (f ) D = 25 cm für 480 s

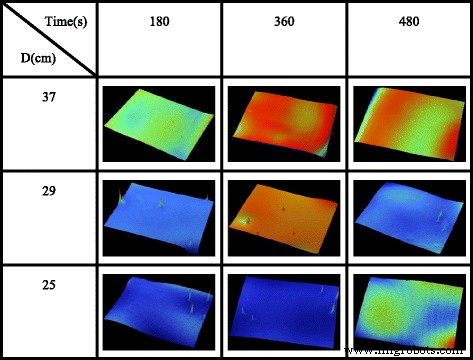

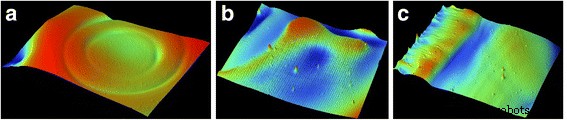

Abbildung 5 zeigt die Oberflächenmorphologien der Silberfilme, die unter verschiedenen Bedingungen UV-gehärtet wurden. Mehrere dispergierte Peaks erschienen auf der Oberfläche der Silberfilme, wenn D wurde zwischen 29 und 25 cm geändert. Es gab jedoch keinen kleinen Höhepunkt, als D = 37 cm. Dies bedeutete, dass die Aushärtetiefe mit der Abnahme von D . zunahm . Wenn die Aushärtetiefe zu gering war, um alle organischen Lösungsmittel im Tintenstrahl-gedruckten Silberfilm zu entfernen, wurden nur die oberflächennahen organischen Substanzen entfernt, die wenig Einfluss auf die Oberflächenmorphologie hatten. Aber wenn die Härtungstiefe tief war, mussten die organischen Substanzen in der tiefen Tiefe die flache Schicht der zu entfernenden Filme aufbrechen, was zum Auftreten der kleinen Spitzen führte. Dieses Phänomen könnte also auch teilweise erklären, wie D beeinflusste den spezifischen elektrischen Widerstand der Silberfilme.

3D-Oberflächenmorphologien der Silberfilme bei verschiedenen UV-Härtungsbedingungen

Gemäß den obigen Ergebnissen nahm der spezifische elektrische Widerstand ab, wenn die UV-Härtungszeit auf bis zu 360 s verlängert wurde, und nahm dann leicht ab, wenn die UV-Härtungszeit länger als 360 s war. Außerdem nahm der spezifische elektrische Widerstand ab, wenn D von 37 auf 25 cm abnahm, stieg jedoch an, wenn D kleiner als 25 cm war. So wurden Silberfilme bei verschiedenen D . UV-gehärtet von 37 bis 25 cm für unterschiedliche UV-Härtungszeiten, um optimale UV-Härtungsbedingungen herauszufinden.

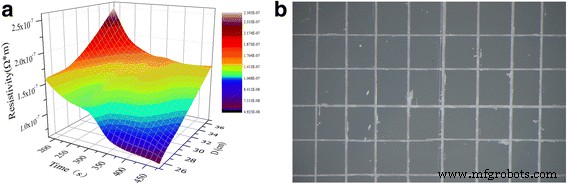

Abbildung 6a zeigt den spezifischen elektrischen Widerstand der Silberschichten bei verschiedenen UV-Härtungsbedingungen. Wie in Abb. 6a gezeigt, nahm der spezifische elektrische Widerstand mit zunehmender UV-Härtungszeit bei einem bestimmten D . ab und sank auch mit dem Rückgang von D bei einer bestimmten UV-Härtungszeit, die mit Abb. 2a bzw. Abb. 3a übereinstimmten. Wir glaubten, dass die Aushärtetiefe von D . beeinflusst wurde während der Härtungsgrad sowohl von der UV-Härtungszeit als auch von D . beeinflusst wurde entsprechend den Ergebnissen aus Abb. 5 und Abb. 6a. Dementsprechend haben wir eine Silber-Gate-Elektrode mit niedrigem spezifischen elektrischen Widerstand (6,69 × 10 –8 Ω m) UV-gehärtet bei D = 25 cm für 480 s. Außerdem wurde nach dem in Fig. 6b gezeigten Bandtest nur ein kleiner Teil des Silberfilms abgezogen, was eine gute Haftung von 4B nach dem internationalen ASTM-Standard zeigte.

a 3D-Bild für den spezifischen elektrischen Widerstand der Silberfilme, die bei verschiedenen UV-Härtungsbedingungen gehärtet wurden. b Foto von UV-gehärteten Silberfilmen auf Glas nach dem Klebebandtest

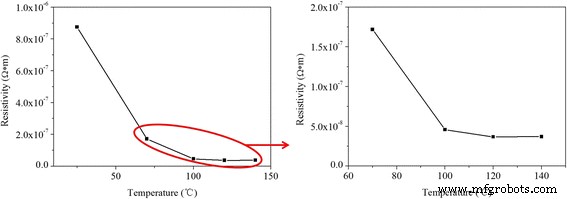

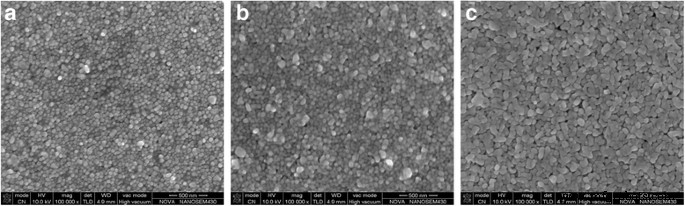

Im Vergleich zum UV-Härtungsverfahren wurde das Wärmehärtungsverfahren angewendet, um die Silberfilme bei unterschiedlichen Temperaturen zu behandeln. Wie in Abb. 7 gezeigt, nahm der spezifische elektrische Widerstand mit steigender Temperatur ab, aber der spezifische elektrische Widerstand blieb fast gleich, nachdem die Temperatur über 120 °C lag, mit einem spezifischen elektrischen Widerstand von 3,68 × 10 –8 Ω m. Wie in Abb. 8 gezeigt, wird die durchschnittliche Größe der Nanopartikel mit steigender Temperatur allmählich größer. Viele Nanopartikel begannen sich bei einer Temperatur von 100 °C zu größeren Partikeln zu vermischen und verschmolzen bei einer Temperatur von 140 °C miteinander. Beim Vergleich von Fig. 4 mit Fig. 8 waren die Nanopartikel der wärmebehandelten Silberfilme nicht so gleichmäßig wie die der UV-gehärteten Silberfilme. Der elektrische Widerstand der UV-gehärteten Folie bei D = 25 cm für 480 s war nur etwa doppelt so groß wie die des bei 120 °C wärmebehandelten Films. Wir konnten auch sehen, dass die UV-gehärteten Filme viel glatter waren als wärmebehandelte Filme, indem wir Abb. 5 mit Abb. 9 verglichen. Darüber hinaus verschmolzen die Silbernanopartikel in den UV-gehärteten Filmen nicht zu größeren Partikeln und es gab nur wenige Aggregationen der Silbernanopartikel, was darauf hindeutet, dass die Temperatur der UV-Härtung niedriger war als die während der Hitzehärtung. Außerdem war das UV-Härtungsverfahren weniger zeitaufwendig. Daher hielten wir die Herstellung von Silber-Gate-Elektroden mit niedrigem spezifischen Widerstand bei niedriger Temperatur durch das UV-Härtungsverfahren für machbar.

. Widerstand von Silberfilmen, die 30 Minuten lang bei verschiedenen Temperaturen wärmebehandelt wurden

REM-Aufnahmen der Silberfilme, die 30 Minuten lang bei verschiedenen Temperaturen wärmebehandelt wurden:(a ) 25 °C; (b ) 100 °C; (c ) 140 °C

3D-Oberflächenmorphologien der bei (a . wärmebehandelten Silberschichten ) 25 °C, (b ) 100 °C und (c ) 140 °C

Schlussfolgerungen

In dieser Arbeit haben wir tintenstrahlgedruckte Silber-Gate-Elektroden mit einem spezifischen elektrischen Widerstand von 6,69 × 10 –8 . hergestellt Ω m durch UV-Strahlung bei D = 25 cm für 480 s. Die Auswirkungen der UV-Härtungszeit und D zum spezifischen elektrischen Widerstand von Silbernanopartikelfilmen wurden systematisch untersucht. Der spezifische elektrische Widerstand von Silberfilmen nahm mit zunehmender UV-Härtungszeit oder dem D . ab durch die effiziente Entfernung organischer Substanzen verringert. Aber wenn D kleiner als 25 cm war, erhöhte sich der spezifische elektrische Widerstand aufgrund der möglichen Oxidation von Silber oder der möglichen Entfernung des leitenden Kohlenstoffs, der während der UV-Härtung erzeugt wurde. Im Vergleich zu dem durch Wärmehärtung gehärteten Silberfilm ist die Textur des UV-gehärteten Silberfilms glatter als der des wärmebehandelten Silberfilms; zudem war die UV-Härtung weniger zeitaufwändig. UV-Strahlung bietet einen zeitsparenden und effizienten Ansatz zur Herstellung der Silbernanopartikel-Gate-Elektrode mit niedrigem spezifischen Widerstand durch das UV-Härtungsverfahren.

Nanomaterialien

- Wolfram-Kupfer-Elektrode für die elektroerosive Bearbeitung

- Welche Metalle haben eine hohe elektrische Leitfähigkeit?

- Die elektrischen Eigenschaften von Hybridverbundwerkstoffen basierend auf mehrwandigen Kohlenstoffnanoröhren mit Graphit-Nanoplättchen

- Elektrische Eigenschaften von Verbundmaterialien mit durch ein elektrisches Feld unterstützter Ausrichtung von Nanokohlenstoff-Füllstoffen

- Monodisperse Kohlenstoff-Nanosphären mit hierarchischer poröser Struktur als Elektrodenmaterial für Superkondensatoren

- Großflächige, hochempfindliche SERS-Substrate mit dünnen Silber-Nanodraht-Schichten, die im Mikroliter-Lösungsprozess beschichtet wurden

- Graphen/Polyanilin-Aerogel mit Superelastizität und hoher Kapazität als hochkompressionstolerante Superkondensatorelektrode

- Morphologie, Struktur und optische Eigenschaften von Halbleiterfilmen mit GeSiSn-Nanoinseln und gespannten Schichten

- Graphenoxid-basierte Nanokomposite, dekoriert mit Silbernanopartikeln als antibakterielles Mittel

- Impedanzanalyse dünner Schichten von organisch-anorganischen Perowskiten CH3NH3PbI3 mit Kontrolle der Mikrostruktur