Wirksame Unempfindlichkeit von Melamin-Harnstoff-Formaldehyd-Harz durch Grenzflächenpolymerisation auf Nitramin-Sprengstoffen

Zusammenfassung

Um die Sicherheit von Ammoniumnitrat-Sprengstoffen zu verbessern, wurde das Melamin-Harnstoff-Formaldehyd-Harz (MUF-Harz) für die Herstellung von drei typischen Nitramin-Sprengstoffen (Cyclotetramethylentetranitramin, HMX; Cryclo-Trimethylentrinitramin, RDX; und Hexanitrohexaazaisowurtzitan, CL-20) basierend auf grünem Polymer ausgewählt -gebundene Sprengstoffe (GPBX) durch Grenzflächenpolymerisation. In der Zwischenzeit wurden die entsprechenden Kompositpartikel, die durch physikalische Misch- und Trockenbadverfahren hergestellt wurden, untersucht und verglichen. Die Partikelmorphologie, Kristallstruktur, thermische Stabilität und Sicherheitsleistung der resultierenden Verbundpartikel wurden durch Rasterelektronenmikroskopie (REM), Pulverröntgenbeugung (XRD), Fourier-Transformations-Infrarot (FT-IR)-Spektren, Differentialscanningkalorimeter . charakterisiert (DSC) bzw. Schlagempfindlichkeitstest. REM-Ergebnisse zeigten, dass die Oberfläche der drei Sprengstoffe erfolgreich mit MUF beschichtet wurde und verschiedene Verbundpartikel, die mit derselben Methode hergestellt wurden, ihre eigenen einzigartigen Eigenschaften haben. Dieser Effekt wird der Fähigkeit des Harzes zugeschrieben, externe Reize zu isolieren und zu puffern. Es ist offensichtlich, dass die Grenzflächenpolymerisation eine wirksame Desensibilisierungstechnik ist, um Kern-Schale-Verbundpartikel für Sprengstoffe herzustellen.

Hintergrund

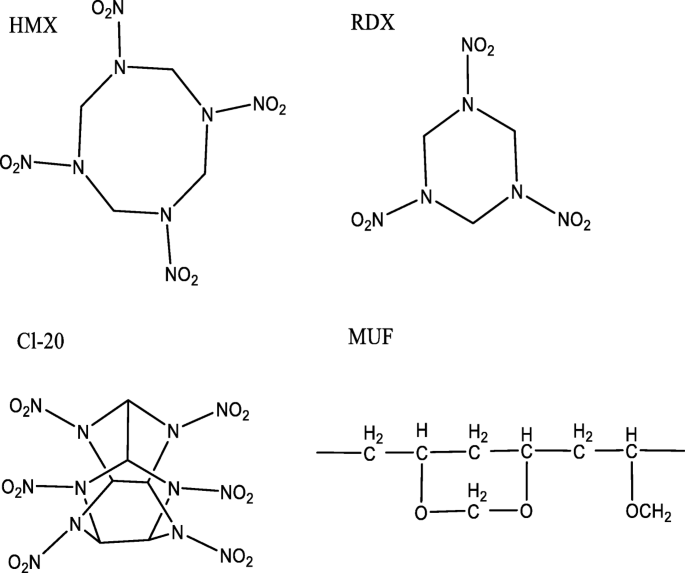

Da sich Technologie und Waffensysteme weiterentwickeln, muss Munition nicht nur eine hohe Präzision, eine hohe Leistung und eine große Reichweite für das Waffenfeuerkraftsystem aufweisen, sondern auch eine relativ hohe Sicherheit in anderen Umgebungen aufrechterhalten. Herkömmliche Sprengstoffe wie Hexahydro-1,3,5-trinitro-1,3,5-trizin (RDX), 1,3,5,7-Teranitro-1,3,5,7-tetrazocan (HMX) und 2,4,6,8,10,12-Hexanitro-2,4,6,8,10,12-Hexaazaiso-wurtzitan (CL-20) diese Anforderungen nur schwer erfüllen (Molekülstrukturen in Abb. 1), und die Entwicklung unempfindlicher hochexplosiver Stoffe (IHE) wird als wünschenswerter Weg angesehen, um die Anwendung von Waffensystemen zu befriedigen [1,2,3]. Viele Wissenschaftler im In- und Ausland sind an der Desensibilisierung von Nitramin-Sprengstoffen interessiert, in der Regel durch Veredelung [4, 5], Beschichtung [6, 7] und eutektische [8, 9] Techniken, um die Sensibilität zu reduzieren. Die Beschichtungstechnologie für energetische Materialien ist ein Verfahren, bei dem der Modifikator durch ein bestimmtes Verfahren auf die Oberfläche des Pulvers gewickelt wird, um den Zweck der Unempfindlichkeit zu erreichen, hauptsächlich einschließlich physikalischer Beschichtung und chemischer Beschichtung. Physikalische Beschichtung bezieht sich hauptsächlich auf die Bildung einer bestimmten Beschichtungsschicht auf der Oberfläche von festen Sprengstoffpartikeln durch Adsorption oder äußere Kraft. Zu den üblichen physikalischen Beschichtungsverfahren gehören das Wassersuspensionsverfahren [10], das Kristallisationsbeschichtungsverfahren [11], das Sprühtrocknungsverfahren [12], das überkritische Verfahren [13] und das Phasentrennverfahren [14]. Das chemische Beschichtungsverfahren bezieht sich auf das Bilden einer Beschichtungsschicht auf der Oberfläche von festen Partikeln durch Metathese, Polymerisationsreaktion, Hochenergiebehandlung oder dergleichen in einem bestimmten Medium. Schlüsselindikatoren für die Bewertung eines Kern-Schale-Materials sind bekanntlich der Bedeckungsgrad, die mechanische Festigkeit und die Hemmung der Selbstnukleation der Beschichtungsschale [15]. Daher sind die Erforschung neuer Beschichtungstechniken und die Suche nach neuen Beschichtungsmaterialien wirksame Möglichkeiten, um sicherzustellen, dass Sprengstoffe eine gute Kern-Schale-Struktur aufweisen und die Sicherheitsanforderungen erfüllen. Unsere Forschung basiert auf den beiden oben beschriebenen Beschichtungsverfahren.

Molekülstruktur von RDX, HMX, CL-20 und MUF Binder. R-CH2OH ist MF

Konventionelle „Trialdehyd“-Bindemittel stehen seit Jahrzehnten im Fokus der Forschung von Wissenschaftlern im In- und Ausland. Da sich die umfassende Leistung ständig verbessert, erscheinen im Bereich der energetischen Materialien relevante Berichte über ihre Anwendungen. Im Jahr 2015 haben Yang et al. [16] verwendeten 3% Melamin-Formaldehyd(MF)-Harzmonomer, um CL-20, HMX und RDX zu beschichten. Die so hergestellten Teilchen hatten eine kompakte und gleichförmige MF-Harz-Überzugsschicht, und ihre thermische Stabilität und ihre Sicherheitseigenschaften sind stark verbessert. Dieser Artikel weist Ähnlichkeiten mit diesem Bericht auf, da wir auch festgestellt haben, dass Melamin-Harnstoff-Formaldehyd-Harz im Vergleich zu Melamin-Formaldehyd-Harz besser als explosives Bindemittelmaterial geeignet ist. MF-Harz hat eine ausgezeichnete Leistung; es ist jedoch spröde und teuer. Das Wichtigste ist, dass das MF-Harzprodukt nicht lange gelagert werden kann. Wenn es als Beschichtungsmaterial verwendet wird, um energetische Verbundteilchen mit einer Kern-Schale-Struktur herzustellen, führt dies wahrscheinlich zu einer Beeinträchtigung der Eigenschaften der Teilchen. Li et al. [17] stellten Cyclotetramethylentetranitramin an energetischen Mikrokügelchen aus thermoplastischem Polyester-Ether-Elastomer (HMX @ TPEE) mit einer Partikelgrößenverteilung im Bereich von 50 bis 200 µm über ein Emulsionslösungsmittelverdampfungsverfahren (ESV) her, und die resultierenden Partikel hatten eine geringere und eine höhere Empfindlichkeit thermische Stabilität. In diesem Artikel wurde ein verbessertes Trocknungsbad-Verfahren vorgeschlagen, und polymergebundene Sprengstoffe (PBXs) mit ausgezeichneter Gesamtleistung wurden unter Verwendung von Melamin-Harnstoff-Formaldehyd-Harz (MUF-Harz) als Hüllenmaterial und drei verschiedenen Sprengstoffen als Kernmaterial hergestellt . Wanget al. [18] erhielten 30-nm-Cyclotetramethylentetranitramin/Nitrocellulose (HMX/NC)-Nanokomposite mit guten umfassenden Eigenschaften durch eine verbesserte überkritische Sol-Gel-Methode. Es ist ersichtlich, dass die Wahl des Bindemittels einen großen Einfluss auf die Morphologie, Partikelgröße und Leistung der resultierenden Telefonanlagen hat.

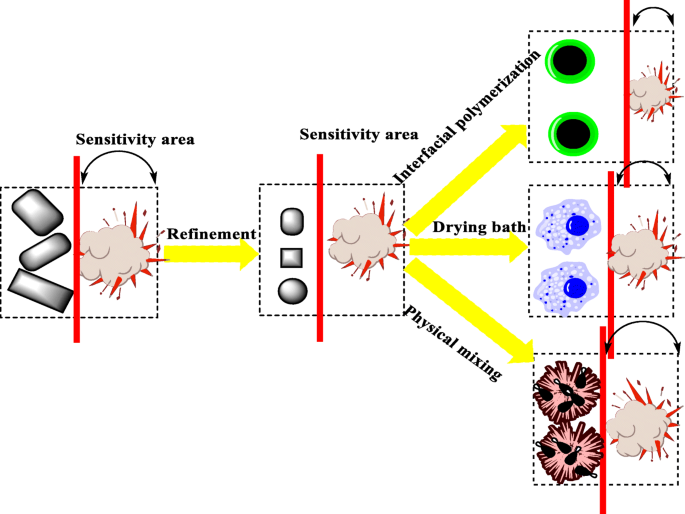

Wie wir alle wissen, wird die Ultraschallunterstützung in großem Umfang bei der chemischen Synthese und Modifizierung von Funktionsmaterialien eingesetzt [19, 20]. In unserer Studie wurde ein grünes MUF-Bindemittel mit überlegener Gesamtleistung durch ein zweistufiges Syntheseverfahren hergestellt. Dann wurde das so hergestellte MUF-Bindemittel als Hüllenmaterial bzw. HMX, RDX und CL-20 als Kernmaterialien verwendet. Zunächst wurden mit Hilfe eines einfachen physikalischen Mischverfahrens drei verschiedene Sprengstoffe/MUF-Partikel (mit einem MUF-Gehalt von 5%) mit Ultraschallunterstützung hergestellt. Anschließend wurden unter den gleichen Bedingungen die anderen sechs energetischen Verbundteilchen unter Verwendung eines verbesserten Trocknungsbadverfahrens bzw. eines optimierten Grenzflächenpolymerisationsverfahrens hergestellt. Zusammenfassend wurden zum ersten Mal neun verschiedene energetische Verbundteilchen mit dem gleichen MUF-Verhältnis mit Hilfe der drei verschiedenen Methoden mittels Ultraschall hergestellt. Interessanterweise erhielten wir durch verschiedene Methoden PBXs mit unterschiedlichen Morphologien, wie scheinbare Partikel-exponierte (physikalische Mischung), unregelmäßige polygonale (Trocknungsbad-Methode) und dichte Kern-Schale-Formen (Grenzflächenpolymerisation). Überraschenderweise verbesserten sich mit zunehmender ästhetischer Erscheinung der Partikelmorphologie deren thermische Stabilität und Sicherheitsleistung. Durch die Forschung und Analyse weisen die durch Grenzflächenpolymerisation hergestellten energetischen Verbundteilchen eine optimale Morphologie, thermische Stabilität und Sicherheitsleistung auf. Um energetische Verbundpartikel mit der besten Gesamtleistung zu erhalten, ist es daher bevorzugt, ein Grenzflächenpolymerisationsverfahren in Betracht zu ziehen, um GPBX herzustellen, nachdem das verwendete Bindemittel bestimmt wurde.

Methoden

Materialien

HMX, RDX und CL-20 wurden von Gansu Yinguang Chemical Industry Group Co. bereitgestellt. In unserer Studie wurden die Rohstoffe im Trockenbadverfahren ausgewählt. Bei der Herstellung von Explosivstoff/MUF-Kompositen durch physikalische Misch- und Grenzflächenpolymerisationsverfahren wurden die Rohstoffe gemäß der Referenz [21] umkristallisiert. Dimethylsulfoxid wurde von der Tianjin Fuchen Chemical Reagent Factory bezogen. Tween 80 und Span 80 wurden als zusammengesetzter Emulgator für Sprengstoffe mit MTween 80 . gemischt :MSpan80 von 0,57:0,43. Triethanolamin (TEOA, zur Einstellung des pH-Wertes während der Reaktion verwendet) stammte von Tianjin Sailboat Chemical Reagent Technology Co., Ltd. Harnstoff, Formaldehyd, Salzsäure (in der vorliegenden Studie wurde 5% verdünnte Salzsäure zur Einstellung des pH-Wertes verwendet) und Resorcinol (R-80) wurden von Tianjin Tianli Chemical Reagent Co., Ltd. bereitgestellt. Ammoniumchlorid wurde von Tianjin Guangfu Technology Development Co., Ltd. bezogen. Polyvinylalkohol 2488 (PVA) wurde von Qingdao Yousuo Chemical Technology Co., Ltd. Reines Wasser wurde von der Reinwasserversorgung von Taiyuan Iron and Steel Co., Ltd. bezogen.

Zweistufige Synthese von MUF-Harz

Das MUF-Bindemittel mit ausgezeichneten umfassenden Eigenschaften wurde in einem zweistufigen Verfahren hergestellt. Erstens Herstellung von Harnstoff-Formaldehyd-Harz-Präpolymer. 0,62 µg Harnstoff und 1,87 µg Formaldehydlösung (die Konzentration beträgt 37 %) wurden gemischt und anschließend der Harnstoff mit einem Magnetrührer ausreichend gelöst. Der pH-Wert der Mischung wurde mit Triethanolamin auf 8,5 bis 9,5 eingestellt. Die Lösung wurde bei 65 °C in ein Wasserbad gegeben und 1 Stunde gerührt, bis ein transparentes und viskoses Harnstoff-Formaldehyd-Harz-Präpolymer erhalten wurde. Nach dem Abkühlen wurde HCl zugetropft, bis der pH-Wert der Lösung auf etwa 3,5 eingestellt war, und beiseite stellen. Zweitens, Vorbereitung von MUF. 1,87 g Prepolymer wurden zu 35 ml entionisiertem Wasser gegeben, um unter gleichförmigem Rühren eine Emulsion zu bilden. Anschließend wurden nacheinander 8% PVA, 0,01 µg Melamin, 0,125 µg Resorcin und 0,06 µg Ammoniumchlorid zugegeben und der pH-Wert mit verdünnter Salzsäure auf etwa 3,5 eingestellt. Dann wurde der Dreihalskolben in das Wasserbad bei 65 °C gestellt und 3~4 h reagieren gelassen, gefolgt von Stehenlassen, natürlichem Abkühlen und Vakuumfiltration. Die Lösung wurde mit entionisiertem Wasser gewaschen, was schließlich hochwertiges MUF-Harz ergab. Nach dem Trocknen wurden ungefähr 0,3 g MUF abgewogen.

Herstellung von explosiven/MUF-Verbundpartikeln durch Grenzflächenpolymerisation und Trocknungsbadmethoden

Die Herstellung von Explosivstoff/MUF-Verbundpartikeln durch Grenzflächenpolymerisations- und Trocknungsbadverfahren stimmt vollständig mit der Herstellung von Harnstoff-Formaldehyd-Harzpräpolymer bei der zweistufigen Synthese von MUF-Bindemittel überein. Der zweite Schritt ist jedoch offensichtlich anders.

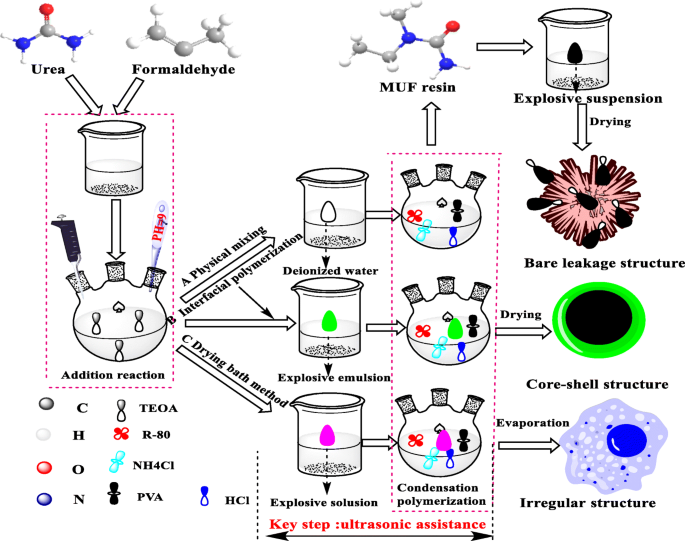

Bei der Herstellung von Sprengstoff/MUF-Verbundpartikeln durch Grenzflächenpolymerisation wurden 6 µg Sprengstoff zu 35 ml entionisiertem Wasser gegeben und 0,01 µg Span-80 wurden tropfenweise als Emulgator zugegeben. Anschließend wurde das System emulgiert und mit einer Geschwindigkeit von 7000 rad/min 30 min lang geschert, bis eine stabile explosive Emulsion gebildet wurde. Die explosive Emulsion ersetzte das entionisierte Wasser in der zweistufigen Synthese von MUF-Harz. Das Synthesediagramm ist in B in Abb. 2 unten gezeigt.

Schematische Darstellung verschiedener Methoden zur Vorbereitung von HMX/MUF, RDX/MUF und CL-20/MUF

Bei der Herstellung von Sprengstoff/MUF-Verbundpartikeln durch das Trockenbadverfahren wurden 6 µg Sprengstoff in 35 ml DMSO bei 65 °C gelöst, um eine explosive Lösung zu bilden. Die explosive Lösung ersetzte das entionisierte Wasser in der zweistufigen Synthese von MUF-Harz. Nach 3 bis 4 h Reaktionszeit bildete sich ein stabiles milchiges Gemisch aus Sprengstoff/MUF. Dann wurde die Emulsion in einen Ofen gegeben und 48 Stunden lang bei 70 °C getrocknet, was schließlich Explosivstoff/MUF-Verbundpartikel lieferte. Das Synthesediagramm ist in C in Abb. 2 unten gezeigt (Trockenbad). Es ist zu beachten, dass nach der Zugabe der Sprengstoffemulsion eine Ultraschallunterstützung durchgeführt werden muss, um die Agglomeration des Bindemittels und des Sprengstoffs zu vermeiden.

Herstellung von explosiven/MUF-Verbundpartikeln durch physikalisches Mischen

Um mit den Sprengstoff-/MUF-Partikeln zu vergleichen, die nach den ersten beiden Verfahren hergestellt wurden, haben wir auch Sprengstoff-/MUF-Partikel unter Verwendung eines einfachen physikalischen Mischverfahrens hergestellt. Das durch die zweistufige Synthese hergestellte MUF-Bindemittel wurde mit 6 µg Sprengstoff in 35 ml entionisiertem Wasser gemischt und dann wurde die gemischte Lösung im Wasserbad bei 65 °C für 2 Stunden gerührt. Danach wurde die Mischung stehen gelassen, gefolgt von Filtration und Trocknen; Explosivstoff/MUF-Verbundpartikel wurden erhalten. Die Vorbereitungsskizze ist in A in Abb. 2 (Physikalisches Mischen) dargestellt.

Wir haben die Proben, die durch die Grenzflächenpolymerisationsmethode, die Trockenbadmethode und die physikalische Mischmethode hergestellt wurden, als Probe 1, Probe 2 bzw. Probe 3 gekennzeichnet.

Charakterisierung

Feldemissions-Rasterelektronenmikroskopie (FESEM)-Bilder wurden auf einem MIRA3 LMH SEM (Tescan) bei 10 k aufgenommen; Röntgendiffraktometer (XRD) wurden unter Verwendung eines DX-2700 (Dandong Haoyuan Corporation, Liao ning, China) Röntgendiffraktometer mit Cu-Kα (40 kV, 30 mA) Strahlung bei λ . erhalten = 1,5418 Å. Alle Proben wurden von 5° bis 50° mit Schritten von 0,03 und 6 s Zählzeit gescannt; Fourier-Transformations-Infrarot-(FT-IR)-Spektren wurden mit einem Nicolet FT-IR 8700 Thermo (Waltham, MA, USA) mit einer Wellenzahlauflösung von 4 cm −1 . charakterisiert und ein einzelner Durchschnitt von 32 Abtastungen bei Zahlentemperatur; Die thermische Analyse wurde auf einem Differentialscanningkalorimeter (DSC-131, France Setaram Corporation, Shanghai, China) bei einer Heizrate von 10ºC/min durchgeführt. Das Fallhammergerät; die besondere Höhe (H 50 ) stellt die Höhe dar, aus der 2.500 ± 0.002 kg Fallhammer in 50 % der Versuche zu einem explosiven Ereignis führen. Bei jeder Bestimmung wurden 25 Falltests durchgeführt, um den H . zu berechnen 50 . Und die Masse der Probe beträgt 30 mg. Die Reibungsempfindlichkeit der Proben wurde mit einem WM-1-Reibungsinstrument getestet. Bei jeder Bestimmung wurden 25 Proben getestet und eine Explosionswahrscheinlichkeit (P , %) wurde erhalten. Und die Masse der Probe beträgt 20 mg. Die vom dynamischen Partikelanalysator QICPIC (SYMPATEC Co., Ltd., Deutschland) getestete Partikelgröße und seine Arbeitsumgebung beträgt 5~35 °C; relative Luftfeuchtigkeit weniger als 85 %; Lichtquellentyp ist ein He-Ne-Laser; Leistung beträgt 2,0 mW; und Wellenlänge ist 0.6328 μm.

Ergebnisse und Diskussion

Morphologie der Proben

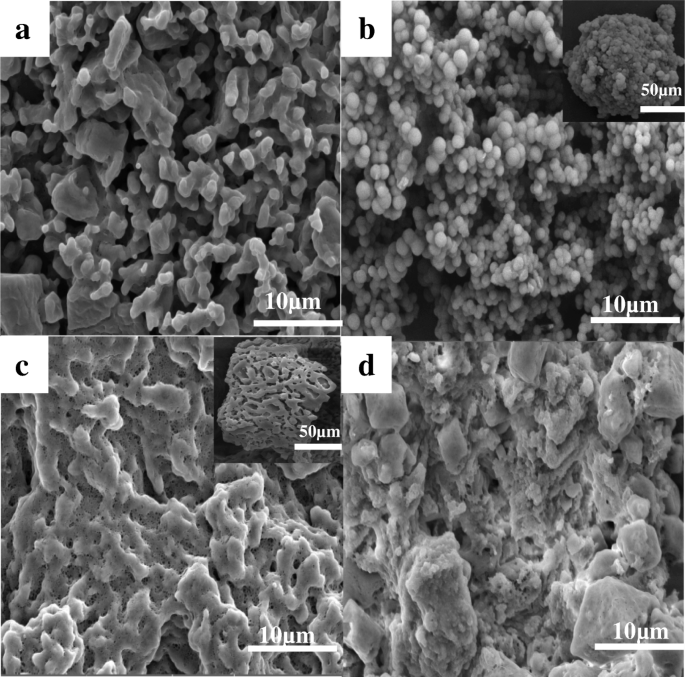

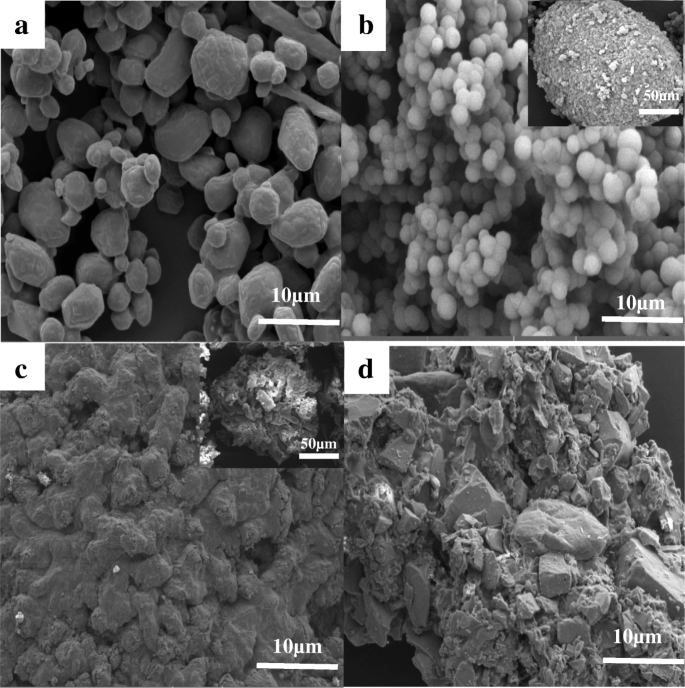

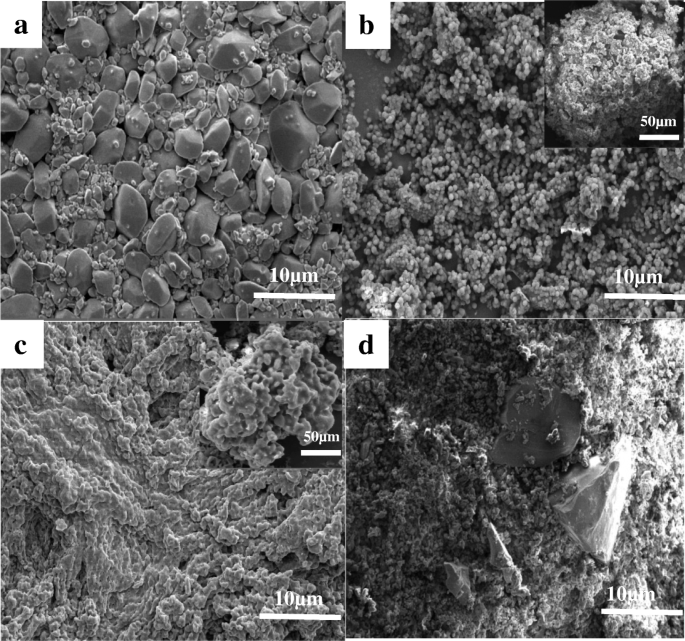

Die Morphologie und Struktur des Roh-RDX, HMX und CL-20; das synthetisierte MUF-Bindemittel (zusätzliche Datei 1:Abschnitt S1); und die durch die drei Verfahren hergestellten Sprengstoff/MUF-Verbundteilchen wurden jeweils gemessen. Das REM-Bild zeigt, dass die rohen Nitramin-Sprengstoffe eine polygonale Form und eine ungleichmäßige Größenverteilung aufweisen. Das Aussehen des ursprünglichen MUF-Bindemittels ist kugelförmig; Es ist jedoch deutlich zu erkennen, dass die Partikel nicht voll sind, da ihr Inneres leer oder teilweise aus Wasser sein kann.

Im Vergleich zu unbeschichteten Sprengstoffen (Abb. 3a, 4a und 5a) ist die Morphologie der mit unterschiedlichen Verfahren hergestellten Sprengstoff/MUF-Verbundpartikel ziemlich unterschiedlich, während die Morphologie der unterschiedlichen Sprengstoff/MUF-Verbundpartikel, die nach demselben Verfahren hergestellt wurden, ähnliche Eigenschaften aufweist . Die durch das physikalische Mischverfahren hergestellten Verbundpartikel weisen ein offensichtliches Partikelexpositionsphänomen auf und zeigen eine schlechte Beschichtungswirkung (Abb. 3d, 4d und 5d). Dies liegt daran, dass es schwierig ist, das Bindemittel nur durch mechanische Einwirkung gleichmäßig auf der Oberfläche des Sprengstoffs zu verteilen. Allein der Dispergiervorgang des mechanischen Rührens ist reversibel. Nach der Kollision aggregieren die Tröpfchen wieder und erreichen schließlich ein dynamisches Gleichgewicht, das eine gewisse Körnigkeit beibehält. Bei der Kollision von Tröpfchen kommt es zu einer unkontrollierbaren gegenseitigen Bindung, die sich der Kontrolle entzieht.

REM-Aufnahmen des unbeschichteten HMX (a ), HMX/MUF-1 (b ), HMX/MUF-2 (c ) und HMX/MUF-3 (d ); entsprechende Bilder mit geringer Vergrößerung werden eingefügt

REM-Aufnahmen des unbeschichteten RDX (a ), RDX/MUF-1 (b ), RDX/MUF-2 (c ) und RDX/MUF-3 (d ); entsprechende Bilder mit geringer Vergrößerung werden eingefügt

REM-Aufnahmen des unbeschichteten CL-20 (a ), CL-20/MUF-1 (b ), CL-20/MUF-2 (c ) und CL-20/MUF-3 (d ); entsprechende Bilder mit geringer Vergrößerung werden eingefügt

Die nach dem Trockenbadverfahren hergestellten Kompositpartikel weisen deutlich dichte Überzugsschichten auf. Überraschenderweise ist es, nachdem MUF die explosiven Partikel vollständig eingekapselt hat, schwierig, eine vollständige Kugel zu bilden, von denen die meisten als dichte, aber unregelmäßige Partikel erscheinen (wie in den Fig. 3c, 4c und 5c gezeigt). Und dieses Phänomen lässt sich durch die grundlegende Theorie der Grenzflächenchemie erklären [22]. Während des Lösungsmittelentfernungsverfahrens nimmt die Viskosität des Sprengstoffs/MUF allmählich zu, wenn das Lösungsmittel verdampft, und die dispergierten Partikel neigen dazu, sich wieder zu aggregieren. Da andererseits die Löslichkeit des Dispergiermittels PVA in DMSO gering ist, gibt es keine gute Dispergierkraft, wenn die MUF-Bindemittel miteinander kollidieren, was bewirkt, dass sie aneinander kleben und schließlich eine unregelmäßige Form bilden. Darüber hinaus kann die Kristallwachstumstheorie [23] auch als starke Unterstützung zur Erklärung dieser unregelmäßigen Morphologie dienen. Die Trockenbadmethode bewirkt, dass der Sprengstoff einen Wachstums- und Entwicklungsprozess des „Kristallembryo-Kern-Kristalls“ durchläuft. Da sich das MUF-System in einer metastabilen Fluidphase befindet und das System eine Vielzahl von äußeren Oberflächen enthält, bilden sich die gelösten explosiven Partikel auf diesen Oberflächen, was die durch die Erhöhung der Oberflächenenergie von MUF verursachte Nukleationsbarriere verringern und die Oberflächenenergie effektiv senken kann Barriere während der Nukleation von Sprengstoffen. An dieser Unebenheit wird vorzugsweise eine explosive Nukleation gebildet, das heißt, eine ungleichmäßige Nukleation ist auch eine Ursache für eine unregelmäßige Partikelmorphologie. Aus der Illustration in Abb. 3d können wir sehen, dass die Gesamtmorphologie der HMX/MUF-Partikel „wabenförmig“ ist, was mit der niedrigeren Bindungsenergie zwischen MUF und HMX zusammenhängt (Zusatzdatei 1:Abschnitt S2). Mit fortschreitender Verdampfung schrumpft das MUF-Bindemittel allmählich. Eine zu geringe Bindungsenergie zwischen ihnen macht MUF nicht in der Lage, HMX vollständig einzukapseln, und erzeugt dort eine starke innere Spannung, die schließlich die „Wabenform“ bildet [24].

Das Interessanteste ist, dass die durch das Grenzflächenpolymerisationsverfahren hergestellten Sprengstoff/MUF-Verbundpartikel alle eine kugelförmige Struktur besitzen und die Oberfläche der resultierenden Partikel dicht und glatt ist (wie in den 3b , 4b und 5b gezeigt). Dies liegt wahrscheinlich daran, dass die Zugabe des Dispergiermittels PVA die Oberflächenspannung des Wassers verringert und die Benetzbarkeit verbessert, wodurch die Affinität zwischen Sprengstoffmolekülen und der Bindemittellösung erhöht wird. Gleichzeitig wird die Hamaker-Konstante verringert und die Anziehungsenergie zwischen den Partikeln verringert, wodurch eine wirksame sterische Hinderung entsteht. Noch wichtiger ist, dass die Abstoßungsenergie zwischen den Verbundpartikeln ansteigt, was die Dispergierbarkeit zwischen dem Sprengstoff/MUF stark verbessert [25]. Wie im Einsatz in den Fign. 4b und 5b zeigen zahlreiche RDX/MUF- und CL-20/MUF-Kompositpartikel eine superfeste sphärische Morphologie, wobei ihre Oberflächen dicht und glatt sind. Überraschenderweise ist die in 3b gezeigte Morphologie der HMX/MUF-Partikel ebenfalls kugelförmig, jedoch nicht so vollständig wie die RDX/MUF- und CL-20/MUF-Kompositpartikel, was auf die minimale Bindungsenergie zwischen HMX und MUF zurückzuführen ist. Eine zu niedrige Bindungsenergie macht das gemischte System zu stabil, was zu einer offensichtlichen Tendenz der MUF-Oberfläche führt, automatisch zu schrumpfen. Obwohl die HMX/MUF-Partikel dazu neigen, sphäroidisiert zu werden, sind sie daher nicht voll.

Kristallstruktur der Proben

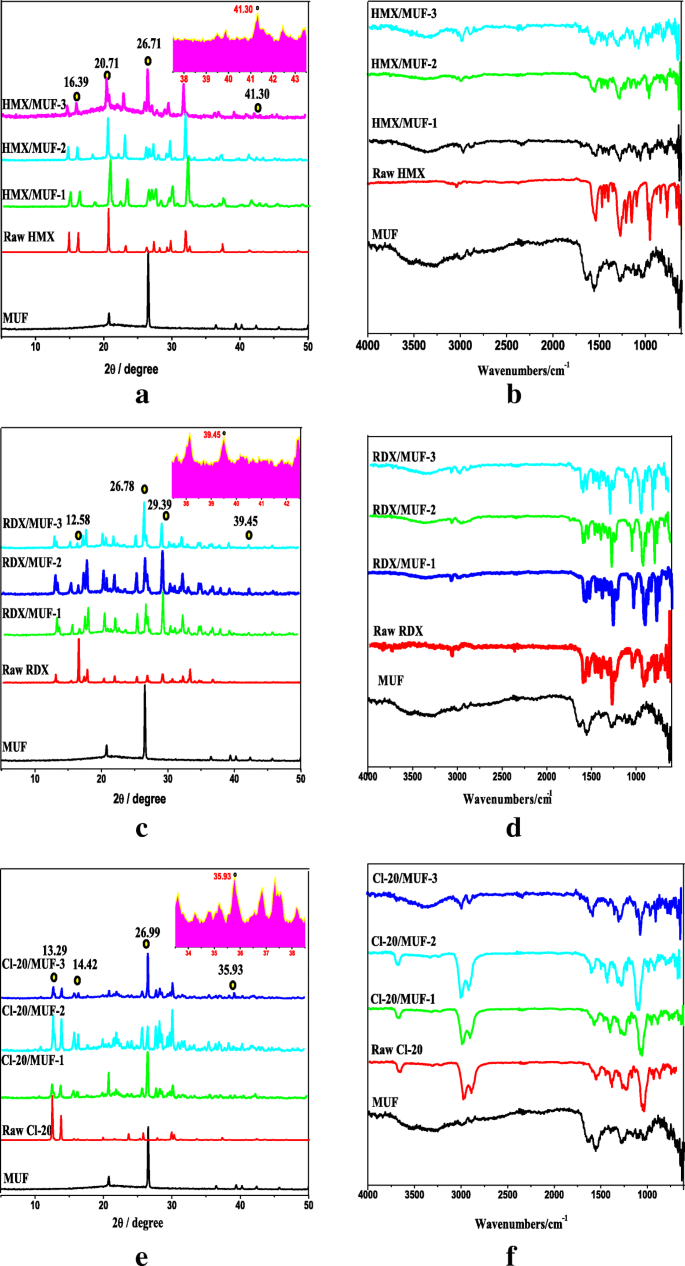

Um zu untersuchen, ob die Phasenumwandlung von HMX und CL-20 stattgefunden hat, wird eine XRD-Analyse verwendet, und die Ergebnisse sind in Abb. 6 gezeigt. Durch die Analyse kann gesehen werden, ob sich die Kristallstruktur während der Herstellung des Sprengstoffs/MUF . geändert hat zusammengesetzte Partikel. Noch wichtiger ist, dass die Röntgenbeugungsanalyse von der Seite bestätigte, dass MUF erfolgreich auf die Oberfläche des Sprengstoffs aufgetragen wurde. Aus Fig. 6a enthalten HMX/MUF-1, HMX/MUF-2 und HMX/MUF-3 fast alle Beugungspeaks des Roh-HMX. Und ähnliche Phänomene treten auch in den Beugungsmustern von RDX- und CL-20-Verbundteilchen auf, wie in Fig. 6c gezeigt, z. Dies weist darauf hin, dass sich die Kristallstruktur des Sprengstoffs während der gesamten Herstellung des MUF/Sprengstoffs durch physikalisches Mischen, Trockenbad und Grenzflächenpolymerisationsverfahren nicht ändert. Darüber hinaus haben wir ein ähnliches Phänomen bei den drei Sprengstoff/MUF-Verbundpartikeln festgestellt, dh die Hauptbeugungspeaks der Sprengstoff/MUF-Verbundpartikel sind im Vergleich zu den Rohmaterialien abgeschwächt und verbreitert. In den Beugungsmustern HMX/MUF, RDX/MUF und CL-20/MUF liegen die Hauptbeugungspeaks beispielsweise bei 2θ = 16,39°, 12,58° und 13,29° zeigen das offensichtlichste Schwächungs- und Erweiterungsphänomen. Dies ist auf die „isotropen“ physikalischen Eigenschaften des amorphen MUF zurückzuführen, die zu einer unregelmäßigen Anordnung der resultierenden Sprengstoff-/MUF-Partikel in der räumlichen Verteilung führen. Eine solche periodische Anordnung schwächt die Beugungsintensität des Sprengstoffs [26]. Am wichtigsten ist, dass der Beugungspeak von MUF auch in dem Beugungspeak der Sprengstoff/MUF-Verbundpartikel vorhanden ist. In den Beugungsmustern HMX/MUF, RDX/MUF und CL-20/MUF beträgt die Beugungsspitze beispielsweise 2θ = 26,71°, 26,78° und 26,99° sind viel höher als der Beugungspeak an der gleichen Position der Rohmaterialien. Dies liegt offensichtlich daran, dass der Beugungspeak um 2θ = 27° ist einer der dominantesten beugungscharakteristischen Peaks von MUF. Da der MUF-Gehalt nur 5 % des Sprengstoffs ausmacht, sind die im MUF selbst vorhandenen unauffälligen Beugungspeaks in den Kompositpartikeln weniger ausgeprägt. Wie in der vergrößerten Ansicht des in jedem Bild eingefügten Beugungspeaks dargestellt, erscheinen im Vergleich zu den ursprünglichen Sprengstoffen neue Beugungspeaks in den drei Sprengstoff-Verbundpartikeln, beispielsweise bei 2θ = 41,30° im HMX-Probenbeugungsmuster, 2θ = 39,45° im RDX-Probenbeugungsmuster und 2θ = 35,93° im Beugungsmuster der CL-20-Probe, was die Existenz von MUF-Bindemittel in den Sprengstoff/MUF-Verbundpartikeln effektiv bestätigt.

a –f XRD- und FI-IR-Spektrumproben

Eine FI-IR-Analyse wurde durchgeführt, um die molekulare Struktur der Proben zu identifizieren. Insgesamt enthalten die nach den drei verschiedenen Techniken hergestellten Verbundpartikel fast alle Dehnungsschwingungsspitzen des Bindemittels und des Sprengstoffs. Die Messergebnisse bestätigten von der Seite, dass das MUF-Harz erfolgreich eine Schutzschicht auf der Oberfläche des Sprengstoffs bildete, entsprechend den XRD-Testergebnissen. HMX hat bekanntlich vier verschiedene Kristallstrukturen, drei reine Kristallphasen (α-HMX, β-HMX und δ-HMX) und eine Hydratphase (γ-HMX). Und β-HMX gilt allgemein als die stabilste Phase mit hoher Explosionsenergie, großer Dichte und geringer Empfindlichkeit, was natürlich mit der räumlichen Struktur seines monoklinen P21/c zusammenhängt [27]. Im Infrarotspektrum von MUF gibt es einen –C=O-Streckschwingungsabsorptionspeak bei 1735 cm −1 . Im Infrarotspektrum von HMX –NO2 und –CH2 Dehnungsschwingungsabsorptionspeaks treten in der Nähe von 1560 cm −1 . auf und 2980 cm −1 , bzw. (wie in Fig. 3b gezeigt). Es ist zu bemerken, dass an den entsprechenden Stellen in der charakteristischen Bande von HMX/MUF ähnliche Streckschwingungsabsorptionspeaks auftreten, was bedeutet, dass die Kristallstruktur von HMX während der Herstellung durch physikalisches Mischen, Trockenbad und Grenzflächenpolymerisationsverfahren nicht verändert wird . Darüber hinaus findet sich eine ähnliche Situation auch im Infrarotspektrum von CL-20-Partikeln (Fig. 6f), insbesondere der Streckschwingungspeak von CL-20-Partikeln im Fingerabdruckbereich 760 cm –1 zeigt, dass sich die Kristallstruktur von Ɛ-CL-20 während des gesamten Experiments nicht verändert hat [28].

Thermische Eigenschaften

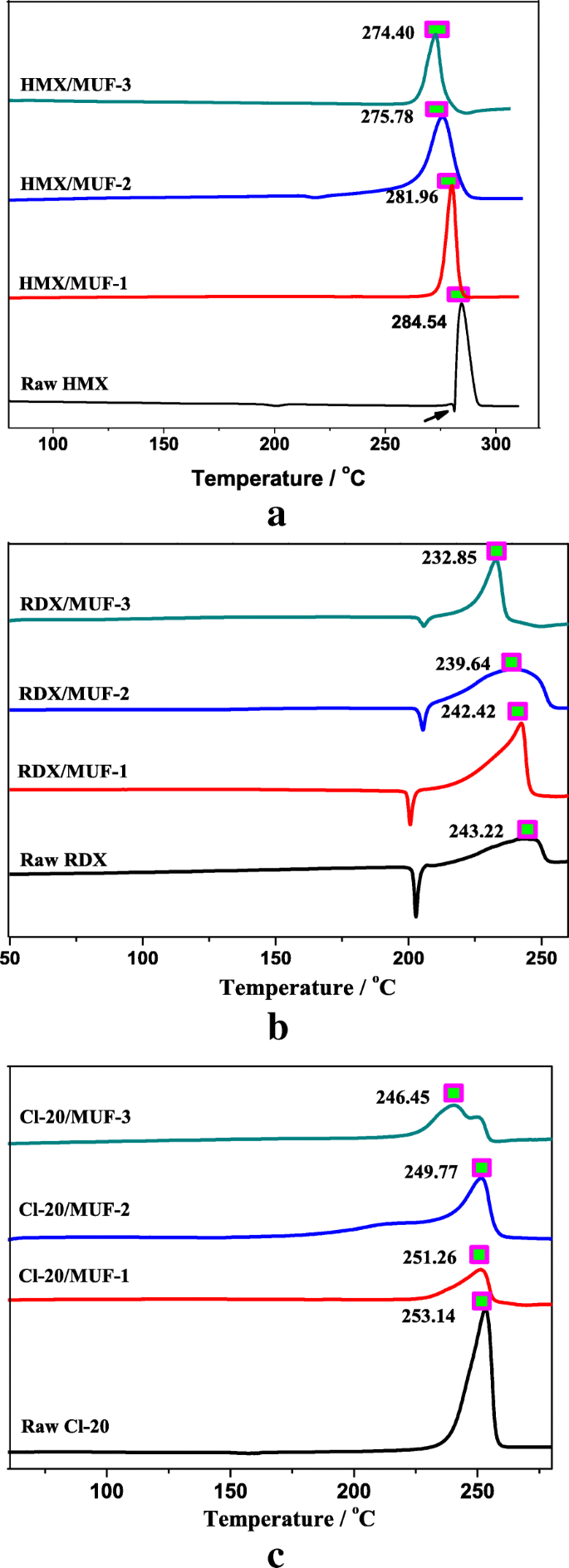

Die Untersuchung des thermischen Zersetzungsprozesses ist für energetische Materialien sehr wichtig [29]. In unserer Forschung wurden DSC-Kurven, die bei einer Heizrate von 10 °C/min aufgenommen wurden, in Abb. 7 erhalten. Wir haben einige interessante Phänomene über die thermische Zersetzung dieser drei Nitramin-Sprengstoffe gefunden. Insgesamt haben HMX und CL-20 ähnliche thermische Zersetzungseigenschaften (es gibt einen endothermen Peak der Kristallumwandlung während der thermischen Zersetzung); das Selbsterhitzungsphänomen von CL-20 ist jedoch schwerwiegender als das von HMX. Dies liegt daran, dass als käfigartiger Ammoniumnitrat-Sprengstoff die Spaltung des Molekülgerüsts und die „heterogene kondensierte Phase-Reaktion“ der kondensierten Phase gleichzeitig ablaufen und sich verstärken, während HMX eine Art „Zersetzungs-Schmelz“ ist. Material, und sein Schmelzprozess wird durch den thermischen Zersetzungsprozess beeinflusst. In der Praxis haben HMX und RDX auch ein ähnliches thermisches Verhalten, da beide die gleichen verzweigten Ketten haben. Der Unterschied besteht darin, dass HMX während der thermischen Zersetzung schnell Wärme freisetzt und seine DSC-Kurve einen steilen und scharfen Peak zeigt (Abb. 7a). Denn die Zersetzung von HMX ist ein heterogener Vorgang, bei dem die Fest-Flüssig-Reaktion gleichzeitig abläuft, während die Zersetzung von RDX im geschmolzenen Zustand nach Beendigung des Schmelzens ein homogener Vorgang ist. Die beschleunigte Reaktion, die durch die gleichzeitige Phasenänderung während der Zersetzung verursacht wird, macht die Zersetzung von HMX schwerwiegender als die von RDX [30].

a –c DSC-Kurven von Proben, die mit einer Heizrate von 10 °C/min entnommen wurden

Für HMX zeigt die DSC-Kurve einen endothermen Peak bei 279,2 °C, anschließend einen exothermen Peak bei 284,54 °C (Abb. 7a), was auf den Schmelzphasenübergang bzw. den charakteristischen Peak für die thermische Zersetzung von HMX zurückzuführen ist [31] . Im Vergleich zu rohem HMX nahmen die thermischen Zersetzungstemperaturen von HMX/MUF-1, HMX/MUF-2 und HMX/MUF-3 alle ab. Und die Temperatur der Verbundteilchen, die durch Grenzflächenpolymerisation, Trockenbad und physikalische Mischverfahren hergestellt wurden, verringerte sich um 2,58 °C, 8,76 °C bzw. 10,14 °C. Ähnliche Ergebnisse wurden als eine Verringerung der Zersetzungstemperatur von HMX berichtet, wenn es mit Bindemittel beschichtet wurde [32, 33]. Unter der Prämisse, dass 5 % MUF enthalten sind, ist der abnehmende Grad für die Zersetzungspeaktemperaturen von Verbundpartikeln auf HMX-Basis, die durch verschiedene Verfahren hergestellt wurden, ziemlich unterschiedlich; offensichtlich ist die Wirkung der Grenzflächenpolymerisation auf die thermische Zersetzungsleistung von HMX minimal. Ähnliche Situationen können auch bei RDX/MUF- und CL-20/MUF-Verbundpartikeln beobachtet werden (wie in Fig. 7c beobachtet). Dies kann für die Beschichtungsmorphologie und Kompaktheit von HMX/MUF relevant sein, und die gleichmäßige Beschichtung trägt zur Stabilität des thermischen Zersetzungsprozesses der Verbundpartikel bei. Um die thermische Stabilität der Verbundteilchen zu verbessern, ist es daher ein wirksames Mittel, ein Beschichtungsmaterial mit ausgezeichneten thermischen Eigenschaften auszuwählen. Darüber hinaus kann es unter der Prämisse, ein bestimmtes Bindemittel zu wählen, eine gute Möglichkeit sein, die Verwendung einer Grenzflächenpolymerisationsmethode zur Herstellung von Verbundpartikeln in Betracht zu ziehen.

Empfindlichkeiten

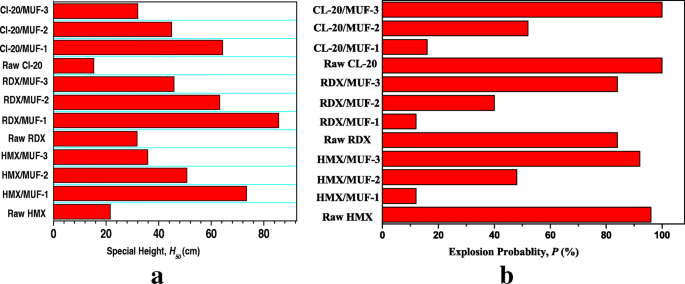

Um die Sicherheitsleistung der Proben zu untersuchen, wurden Tests der Stoß- und Reibungsempfindlichkeit durchgeführt, und die Ergebnisse sind in Abb. 8 dargestellt. Wie wir sehen können, wurde unter den Desensibilisierungsbehandlungen, die an HMX, RDX und CL-20 durchgeführt wurden, MUF hat die bedeutendste desensibilisierende Wirkung auf Verbundteilchen, die durch das Grenzflächenpolymerisationsverfahren hergestellt wurden. Im Vergleich zu rohem HMX, RDX und CL-20 beträgt die charakteristische Höhe H 50 von 21,6 cm, 31,8 cm und 15,3 cm auf 73,4 cm, 85,6 cm bzw. 64,03 cm erhöht (Abb. 8a), wodurch die Sicherheitsleistung deutlich verbessert wird. Außerdem ist aus Fig. 8b ersichtlich, dass die Reibungsempfindlichkeit von GPBX, die durch diese drei verschiedenen Verfahren hergestellt wurde, geringer ist als die von unbeschichteten explosiven Verbindungen. Interessanterweise zeigen die drei durch Grenzflächenpolymerisation hergestellten Proben die geringste Reibungsempfindlichkeit. Noch wichtiger ist, dass im Vergleich zu früheren Berichten [7, 18, 26] die Sicherheitsleistung von GPBX, die durch Grenzflächenpolymerisation hergestellt wurde, optimal ist. Der Desensibilisierungseffekt ist erstaunlich. Dies lässt sich mit der Hotspot-Theorie erklären [34]. MUF wird erfolgreich auf der Oberfläche von HMX beschichtet, was unter äußerem mechanischen Reiz einen gewissen Puffereffekt erzeugen kann, wodurch die Bildung von Hot Spots effektiv verlangsamt wird. Schematic diagram of desensitization effect of composite particles prepared by three different techniques can be seen from Fig. 9. Obviously, with the same proportion of MUF binder, the composite particles fabricated by interfacial polymerization possess the most distinct desensitization effect, attributing to more uniform particle morphology. The uniform, small particle size distribution between the particles increases the gap between themselves, and the force area of the same quality composite particles increases, which reduces the stress concentration between the particles and effectively prevents the formation of local hot spots.

Impact sensitivity of samples:a impact sensitivity and b friction sensitivity

Schematic diagram of sensitivity

Schlussfolgerungen

Via ultrasonic assistance, nine different composite particles were fabricated by a simple physical mixing method, an improved drying bath method, and an optimized interfacial polymerization method. XRD and FT-IR analysis did not show any change in the crystal structure before and after the preparation of HMX and CL-20, still maintaining β-HMX and Ɛ-CL-20, respectively. Compared with the raw explosives, the thermal decomposition peak temperature of the composite energetic particles after adding MUF was reduced; however, the reduction effect of the thermal decomposition peak temperature of the sample 3 was not significant. The characteristic height H50 of the composite particles prepared by interfacial polymerization method increased by three to four times, most obviously improving the safety performance. In short, HMX/MUF, RDX/MUF, and CL-20/MUF particles prepared by each method have similarities in morphology, particle size, and even performance. In particular, the three composite particles fabricated by interfacial polymerization method possess better thermal stability and safety performance with smooth surfaces, dense and uniform coating layers. Therefore, in order to improve the thermal stability of the composite particles, it is an effective approach to select a coating material with excellent thermal performance. And under the premise of choosing a specific binder, it may be effective to prioritize the use of interfacial polymerization method to prepare composite particles. This study provides certain reference for the application of high-energy and low-sensitivity ammunition in weapon firepower and rocket systems.

Abkürzungen

- CL-20:

-

Hexanitrohexaazaisowurtzitane

- DSC:

-

Differenzkalorimetrie

- ESV:

-

Emulsion solvent evaporation

- FI-IR:

-

Fourier-transform infrared spectra

- GPBX:

-

Green polymer-bonded explosives

- HMX:

-

Cyclotetramethylenetetranitramine

- IHEs:

-

Insensitive high explosives

- MF:

-

Melamine formaldehyde

- MUF:

-

Melamine-modified urea-formaldehyde

- NC:

-

Nitrocellulose

- PF:

-

Phenolic resin

- RDX:

-

Cyclotrimethylenetrinitramine

- SEM:

-

Rasterelektronenmikroskopie

- UF:

-

Urea formaldehyde

- XRD:

-

Röntgenbeugung

Nanomaterialien

- Nanobeschichtung für mehrere Farben

- Vollständige Terahertz-Polarisationskontrolle mit erweiterter Bandbreite über dielektrische Metaoberflächen

- Auswirkungen der Coadsorption auf den Ladungstransfer an der Grenzfläche in einem Quantenpunkt-Farbstoff-Komposit

- Osteoblasten-Reaktion auf kupferdotierte mikroporöse Beschichtungen auf Titan für eine verbesserte Knochenintegration

- Synthese von Pyridin-reichen N,S-codotierten Kohlenstoff-Quantenpunkten als wirksame Enzymnachahmer

- Abstimmung der Oberflächenchemie von Polyetheretherketon durch Goldbeschichtung und Plasmabehandlung

- Abstimmung der Oberflächenmorphologien und -eigenschaften von ZnO-Filmen durch das Design der Grenzflächenschicht

- Verbesserte Antitumorwirksamkeit und Pharmakokinetik von Bufalin durch PEGylierte Liposomen

- Auswirkung einer Wolfram-Nanoschicht-Beschichtung auf eine Si-Elektrode in einer Lithium-Ionen-Batterie

- Chase Plastics arbeitet mit Interfacial an Harzlösungen zusammen