Reduzierung der Komplexität für Engineer-to-Order-Hersteller endlich möglich

Von Thomas R. Cutler

Die Reduzierung der Komplexität für Engineer-to-Order (ETO)-Hersteller ist endlich möglich. Mehr als 50 Prozent aller Hersteller erkennen jetzt an, dass Aspekte des Anlagenbetriebs kundenspezifische Anpassungen beinhalten.

Viele ETO-Unternehmen gehen davon aus, dass es unmöglich ist, den gesamten End-to-End-Prozess rund um Produktkonfiguration, Design, Engineering und Produktion zu automatisieren.

Komplexe Hersteller müssen den ETO-Status bestimmen

ETO-Hersteller bauen einzigartige Produkte nach Kundenspezifikation und jedes Produkt erfordert einen einzigartigen Satz von Artikelnummern, Stücklisten (BOMs) und Arbeitsplänen.

Schätzungen und Angebote sind erforderlich, um Geschäfte zu gewinnen; Da die Technologie von effizienten Softwaresystemen profitiert, die von ERP (Enterprise Resource Planning) bis hin zu wissensbasiertem Engineering reichen, haben sich die Geschäftsabläufe für ETO-Hersteller sowie die Gewinnspannen verbessert.

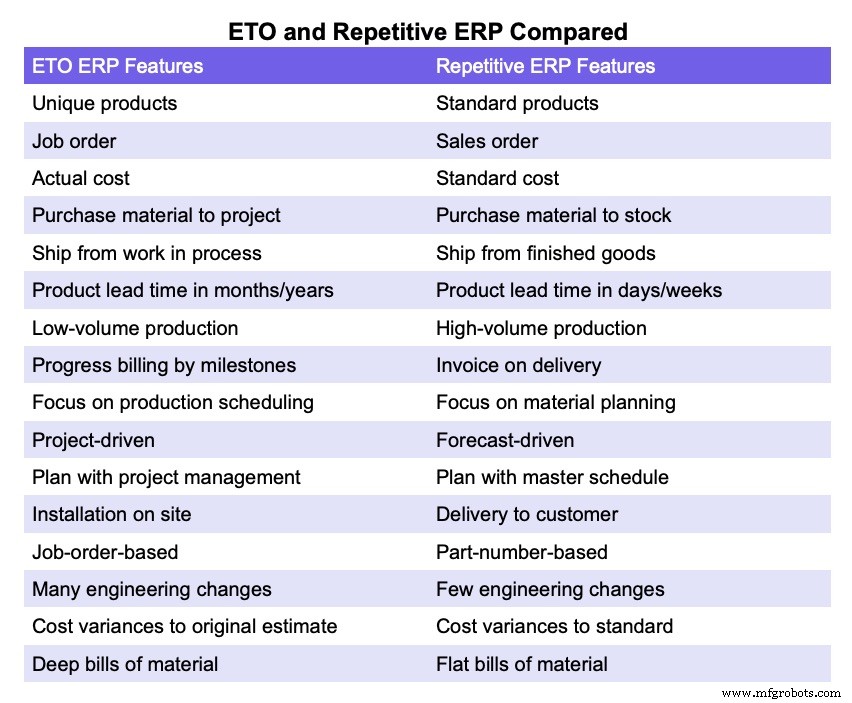

ETO und Repetitive ERP im Vergleich

Produkte sind komplex mit langen Vorlaufzeiten, in der Regel Monate oder sogar Jahre, Material wird für ein bestimmtes Projekt gekauft, nicht für die Bestandsaufnahme. Alle tatsächlichen Kosten werden einem Projekt zugeordnet und mit der ursprünglichen Schätzung verglichen.

Automation ehrt den technikorientierten ETO-Hersteller

Bis vor kurzem waren nur wenige ETO-Technologielösungen wirklich klassenbeste. Technologie, die den Herstellungsprozess verbessert, indem sie die Ingenieurteams ehrt, hat denjenigen, die ETO-Projekte verwalten, deutlich gefehlt.

Engineer-to-Order-Hersteller haben viele aktive Projekte mit langen Vorlaufzeiten und benötigen Projektmanagement-Fähigkeiten, um die Phasen eines Projekts zu planen und zu terminieren und mit Kunden zu kommunizieren.

COUNTERPART-Automatisierungstechnologie gibt Ingenieuren die Gewissheit, ob ein Projekt im Zeitplan und im Budget liegt.

Die Automatisierung bietet Echtzeit-Sichtbarkeit potenzieller Probleme oder Überschreitungen, die behoben werden müssen, bevor die Kosten eskalieren. Nur wenn das Projektmanagement und die Möglichkeit, Kosten zu erfassen und zu melden, automatisiert sind, kann die potenzielle Rentabilität realisiert werden.

SolidWorks-Integration aufrufen

Ohne Integration in SolidWorks müssen Ingenieure Daten manuell in Eigenschaftsfelder eingeben (was zu potenziellen menschlichen Fehlern führen kann). Alternativ können auch Nicht-Engineering-Administratoren Daten ungenau manuell in Felder eingeben.

Diese Felder können direkt in eine ETO-ERP-Technologie automatisiert werden, werden aber leider oft in eine Tabellenkalkulation eingefügt. Bei einem automatisierten Technologiemodell macht es keinen Sinn, dass jemand Daten manuell neu eingibt. Diese Fehler führen dazu, dass falsche Teile produziert werden, was sowohl Zeit als auch Geld kostet.

Die authentifizierte SolidWorks-Integration macht die doppelte Eingabe von Eigenschaften überflüssig. Durch Festlegen von Material, Verarbeitung, Beschreibung und anderen Eigenschaften in SolidWorks kann jeder im Unternehmen die Informationen in COUNTERPART ETO ERP sehen.

Laut Andrew Schutte (Bild oben), General Manager von COUNTERPART, ist es bei der Führung eines Engineer-to-Order-Unternehmens entscheidend, die Erwartungen der Kunden konsequent zu erfüllen.

Schutte sagt:„Gleichzeitig müssen Sie ein möglichst großes Arbeitspensum übernehmen, um Durchsatz und Umsatz aufrechtzuerhalten. All dies beginnt bei den Ingenieuren, die die Auftragszeitpläne effektiv verwalten müssen; eine zügige Übergabe und die Rationalisierung zuverlässiger Termine für Engineering, Beschaffung, Fertigung und Montage sind ein Muss.

„Dies ist nur mit einer bidirektionalen SolidWorks-Integration möglich, die alle doppelten Eingaben ohne den Import und Export von Stücklisten eliminiert. Das Ergebnis ist eine wertvolle Zeitersparnis und verbesserte Genauigkeit bei gleichzeitiger effektiver Übermittlung von Teil- oder Gesamtstücklisten an den Einkauf und die Fertigung.“

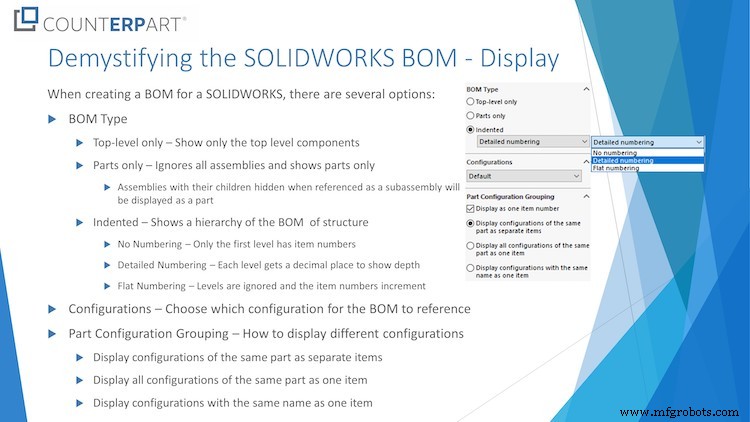

Die vollständig eingerückte Stückliste ohne Erstellung einer Zeichnung fördert die unternehmensweite Sichtbarkeit

Die meisten Ingenieure stellen ein Design fertig und erstellen dann Zeichnungen. Dies kann zu Verwirrung führen, da der Feature-Baum von SolidWorks keine gleichen Teile gruppiert. Häufig muss das Konstruktionsteam eine Zeichnung erstellen, um die Stückliste anzuzeigen.

Mit dieser führenden Technologieintegration wird die Stückliste dynamisch aktualisiert, sobald Ingenieure eine Baugruppe erstellen, ohne dass die Zeichnung erstellt werden muss. Ingenieure können einfach die Stückliste erstellen, die automatisch mit der ETO ERP-Lösung synchronisiert wird.

ETO-Hersteller müssen häufige Stücklistenänderungen automatisieren

Wenn ein Ingenieur bei älteren Technologien ein maßlich perfektes Bauteil entwarf, waren häufig Materialänderungen erforderlich, was zu einem erheblichen Produktionsproblem führte. Mit der neuen branchenführenden ERP-Lösung von ETO ist der Materialwechsel in SolidWorks ganz einfach; Ingenieure müssen keine Revision mehr erstellen.

Sich auf diese Tabellenkalkulationen und Notizen zu verlassen, ist keine ETO-Automatisierungsstrategie. Die gute Nachricht ist, dass die Entwicklungsteams, das Rückgrat der ETO-Fertigung, endlich mit Technologie ausgestattet sind, die ihre Schwachstellen angeht und löst.

Autorenprofil :Thomas R. Cutler ist President und CEO von TR Cutler, Inc. mit Sitz in Fort Lauderdale, Florida, das sein 21-jähriges Bestehen feiert. Cutler ist der Gründer des Manufacturing Media Consortium, dem mehr als 8000 Journalisten, Redakteure und Ökonomen angehören, die über Trends in Fertigung, Industrie, Materialhandhabung und Prozessverbesserung schreiben. Cutler verfasst jährlich mehr als 1000 Sonderartikel zum Fertigungssektor. Mehr als 4500 Branchenführer folgen Cutler täglich auf Twitter unter @ThomasRCutler. Kontaktieren Sie Cutler unter [email protected].

Automatisierungssteuerung System

- Trends in der Fertigung für 2021

- Vorausschauende Wartung für Hersteller

- Plex führt neues Qualitätsmanagementsystem für Hersteller ein

- Die neue Welle von Herausforderungen für Hersteller von Industrieanlagen

- Top 10 Arbeitsabläufe für Hersteller

- Marketingmöglichkeiten für Industrie-4.0-Hersteller

- 4 Gründe, warum Hybrid Cloud das Richtige für Hersteller ist

- Produktdatenaustausch:ein Schmerzpunkt für Autohersteller

- Anpassung der Fertigungsproduktion an den EV-Boom

- Universelle Automatisierung:Eine Notwendigkeit für Großbritannien nach dem Brexit?