Blechschweißen:Gängige Methoden und Tipps zum Schweißen

Nachdem die Metallteile auf die gewünschte Größe geschnitten wurden, ist es notwendig, sie entsprechend der gewünschten Form und den gewünschten Spezifikationen zu verbinden. Daher ist das Blechschweißen ein wichtiger Aspekt der Metallherstellung.

Es gibt verschiedene Blechschweißtechniken, aber wissen Sie, welche für Ihre industriellen Anwendungen am besten geeignet ist?

Dieser Artikel bietet einen detaillierten Überblick über die verschiedenen Verfahren zum Schweißen von Blechen, einschließlich ihrer Vorteile und Anwendungen. Es enthält auch wichtige Tipps, die Sie beim Schweißen dünner Metallbleche beachten sollten, um die besten Ergebnisse zu erzielen.

6 Methoden von Blechschweißen

Werfen wir nun einen umfassenden Blick auf einige Methoden zum Verschmelzen von Blechen.

1. MIG-Schweißen

Metall-Inertgas-Schweißen (MIG), auch Gas-Metal-Arc-Schweißen genannt. Dabei wird eine durchgehende Massivdrahtelektrode mit einer Schweißpistole in das Schweißbad eingeführt. Der geschmolzene Draht im Bad bewirkt die Verbindung der Metallteile. Das Schutzgas in der Schweißpistole verhindert eine atmosphärische Kontamination des Schweißbades.

Das MIG-Schweißen erzeugt hochwertige Schweißnähte und ist für die meisten Bleche wie Aluminium, Stahl und Edelstahl geeignet.

Dieses Schweißverfahren ist die Technik der Wahl in der Automobil- und Heimwerkerindustrie. Außerdem ist es eine kostengünstige Technik, da keine hochentwickelten Maschinen erforderlich sind.

WIG-Schweißen

Wolfram-Inertgas (WIG) ist ein Lichtbogenschweißen, bei dem eine nicht verbrauchbare Wolframelektrode unter Gleichstrom oder Wechselstrom verwendet wird, um die Schweißnaht herzustellen. Wie beim MIG-Schweißen verwendet es ein inertes Schutzgas – Argon oder Helium, um atmosphärische Verunreinigungen und eine Oxidation der Elektrode und des Schmelzbads zu verhindern.

Das WIG-Schweißen eignet sich zum Schweißen von Nichteisenmetallen wie Aluminium, Titan, Kupfer, Nickel, Magnesium, Chrom usw. Es ist eine wertvolle Technik für die Luft- und Raumfahrtindustrie. Außerdem ist es ideal für die Herstellung von Rahmen für Motorräder, Türen und Zubringer.

Dieses Schweißverfahren bietet dem Schweißer eine bessere Kontrolle, was zu einer sauberen und starken Schweißnaht führt. Dies kann jedoch zeitaufwändig sein und erfordert Fachwissen seitens des Schweißers.

[Weiterführende Literatur:Ein Leitfaden zur Wahl zwischen MIG-Schweißen und WIG-Schweißen]

Stick-Schweißen

Das Stabschweißen wird als Schutzgasschweißen bezeichnet. Es ist ein manuelles Lichtbogenschweißverfahren, bei dem ein mit Flussmittel bedeckter Stab als Elektrode verwendet wird. Ein elektrischer Strom von der Schweißstromversorgung bildet einen Lichtbogen zwischen den Teilen, die Metalle verbinden, und der Elektrode. Es eignet sich für harte Metalle wie Eisen und Stahl.

Der Prozess verwendet kein Schutzgas. Wenn Wärme erzeugt wird, löst sie das die Elektrode bedeckende Flussmittel auf und bildet eine Schlacke, die das Schweißbad vor Verunreinigungen schützt.

Diese Schweißtechnik ist vielleicht die bequemste, da ihre Ausrüstung kompakt und tragbar ist – leicht zu transportieren. Es ist eine gängige Technik in der Bau-, Schiffbau- und Stahlherstellungsindustrie.

Plasma-Lichtbogenschweißen

Das Plasmalichtbogenschweißen ähnelt dem WIG-Schweißen, da es eine Wolframelektrode verwendet. Es verwendet jedoch einen kleinen Lichtbogen und ermöglicht die Platzierung der Elektrode auf dem Schweißbrennerkörper. Das unter Druck stehende Gas bildet ein heißes Plasma, das die Metalle zusammenschmilzt, um feste Schweißnähte zu erzeugen.

Diese Schweißtechnik benötigt wenig Strom und arbeitet mit hoher Geschwindigkeit. Darüber hinaus erzeugt es präzise Schweißnähte, was es in der Luftfahrt- und Schifffahrtsindustrie weit verbreitet macht.

Wie das WIG-Schweißen benötigt auch das Plasmalichtbogenschweißen keine Zusatzwerkstoffe. Außerdem werden hochwertige Schweißnähte mit weniger Nachbearbeitungsbedarf hergestellt.

Elektronenstrahl- und Laserschweißen

Wie der Name schon sagt, werden beim Laser- und Elektronenstrahlschweißen Laser und Elektronenstrahlen als Wärmequelle zum Schmelzen und Verbinden von Metallteilen verwendet. Im Gegensatz zu den meisten anderen Methoden erfordert diese Schweißtechnik eine ausgeklügelte Maschine oder automatisierte Roboter.

Es handelt sich um eine hochpräzise Schweißtechnik, die sich für Operationen mit komplizierten Details eignet. Die Laserstrahlen können sich auf die kleinsten Substanzen fokussieren, um äußerst präzises Schweißen zu ermöglichen.

Darüber hinaus eignet es sich zum Schweißen von zähen Metallen wie Kohlenstoffstahl, Titan, Edelstahl und Aluminium. Die Technik ist auch für Thermoplaste geeignet. Das Verfahren ergibt Produkte von großem ästhetischem Reiz, wodurch die Anforderungen an die Nachbearbeitung reduziert werden.

Gasschweißen

Das Gasschweißen ist eine der traditionellen Formen des Wärmeschweißens. Dabei wird Wärme verwendet, die beim Verbrennen von Kraftstoff (Benzin), Sauerstoff oder Oxyacetylen entsteht, um Metallteile miteinander zu verbinden. Das Verbrennen dieser Brennstoffe erzeugte sehr heiße Flammen, die Metalloberflächen während des Verbindens schmelzen.

Die Technik bleibt eine der am häufigsten verwendeten Schweißmethoden in der Industrie. Es hat einen breiten Anwendungsbereich und ist sowohl für Eisen- als auch für Nichteisenmetalle geeignet. Außerdem ist es effektiv und effizient beim Schweißen von Rohren und Schläuchen, Reparaturen von Lüftungs- und Klimaanlagen usw.

Im Gegensatz zu vielen anderen Schweißtechniken benötigt es keinen Strom. Außerdem ist es tragbar, sehr wirtschaftlich und erfordert keine Dienste von Spezialisten.

Sie sind sich nicht sicher, ob Sie Ihre Blechteile mit Schweiß- oder Niettechnik verbinden? Wenn ja, haben wir eine Anleitung zur Wahl zwischen Schweißen und Nieten.

Berücksichtigen Sie bei der Auswahl die Oberfläche Blechschweißen Methoden

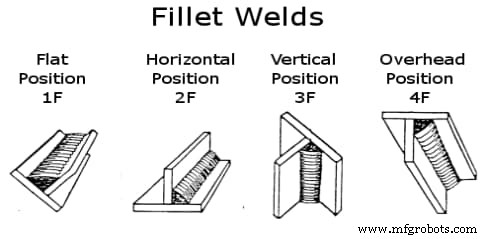

Nachfolgend finden Sie die Oberflächen, auf die Sie beim Schweißen von Blechen stoßen können, und die besten Methoden, um damit umzugehen.

Flache Oberfläche

Das Schweißen einer ebenen Fläche wird als Flachschweißen bezeichnet. Der Schweißer nähert sich dieser Oberfläche von der oberen Seite der Verbindung, wodurch die Schwerkraft den Schmelzfluss unterstützen kann.

Um eine gute Schweißnaht auf einer ebenen Oberfläche zu erzielen, muss der Schweißer den Spitzenwinkel in einem Winkel von 45 Grad zur Metalloberfläche positionieren und die Flamme sorgfältig auf den Verbindungspunkt richten.

MIG- und WIG-Schweißverfahren eignen sich am besten für ebene Flächen. Der Drahtvorschub und die Gasströme funktionieren hervorragend in einem flachen Aufbau.

Horizontale Oberfläche

In einer horizontalen Konfiguration erscheinen die Bleche für den Schweißer horizontal. Es kann jedoch in zwei Formen existieren.

- Kehlnaht:Das Schweißen erfolgt am oberen Ende einer horizontalen Fläche gegen eine vertikale Fläche. Der Verbindungsbereich scheint die Verbindung zweier Metallstücke zu sein, die senkrecht zueinander in einer „L“-Form stehen.

- Groove Weld:Die Schweißfläche liegt in einer vertikalen Ebene. Beide zu verbindenden Metallteile liegen auf derselben Ebene.

Stabschweißen eignet sich am besten für Arbeiten auf einer horizontalen Oberfläche, wo es schwierig ist, das perfekte Gleichgewicht zwischen WIG- und MIG-Schweißen zu finden.

Vertikale Oberfläche

Die vertikale Position der Schweißwelle ist im Grunde eine aufrechte Oberfläche, die dem Schweißer zugewandt ist. Das geschmolzene Metall neigt dazu, nach unten zu fließen und sich beim Schweißen anzuhäufen. Daher muss der Schweißer den Metallfluss steuern. Dabei wird die Schweißpistole in einem Winkel von 45 Grad auf das Blech gerichtet und die Elektrode zwischen Flamme und Schweißbad gehalten.

Das beste Verfahren für senkrechte Flächen ist das Stabschweißen. Oft versuchen Schweißer einfach, die Schweißachse so anzupassen, dass sie flach oder horizontal erscheint, um die Bequemlichkeit zu erhöhen.

Überkopffläche

Das Schweißen von Materialien auf Überkopfflächen ist die größte Herausforderung. Wie der Name schon sagt, handelt es sich um das Schweißen eines über dem Kopf platzierten Werkstücks. Das geschmolzene Metall neigt dazu, abzutropfen, wenn Sie versuchen zu schweißen.

Minimieren Sie die Schweißpfütze, um die Schwierigkeit des Überkopfschweißens zu verringern. Stellen Sie außerdem sicher, dass Sie genügend Füllmaterial verwenden, um eine gute Schweißnaht zu erzielen.

Stabschweißen ist das am besten geeignete Verfahren für diese Konfiguration. Das Schweißen von Überkopfflächen ist in kundenspezifischen Blechfertigungsanlagen relativ ungewöhnlich.

8 Tipps zum Schweißen von Blechen

Bei der Hochzeit von Blechen ist das Ziel, sicherzustellen, dass die geschweißten Teile genügend mechanische Eigenschaften für die Anwendung behalten. Nachfolgend finden Sie Tipps, die Sie beim Schweißen beachten sollten.

1. Wählen Sie die Füllmetalle aus

Es ist wichtig, ein geeignetes Füllmetall zu verwenden, das zu den mechanischen Eigenschaften Ihrer Fertigung passt. Der Füller sollte dünner sein als das Blech. Wenn Sie beispielsweise ein dünnes Metall von 1 mm schweißen, ist ein Schweißzusatz von 0,6 mm die beste Wahl.

Je dünner der Draht, desto weniger Wärme wird benötigt, um ihn zu schmelzen. Daher weniger Risiken einer übermäßigen Wärmeentwicklung und größere Chancen, die besten Ergebnisse mit Ihrer Schweißnaht zu erzielen.

Außerdem verringert die richtige Wahl des Füllmetalls das Risiko von Rost, Rissbildung und anderen möglichen Defekten.

2. Verwenden Sie die Skip-Schweißtechnik

Die Skip-Schweißtechnik beinhaltet die Verwendung einer Reihe von Stich- oder kurzen Schweißnähten an kritischen Punkten, um das dünne Blech an Ort und Stelle zu halten. Nachdem er einige Minuten abkühlen gelassen wurde, kann der Schweißer mit dem Schweißen von zuvor übersprungenen Stellen fortfahren.

Skip-Schweißen hilft, Metallverzerrungen und -verwerfungen zu vermeiden, die oft durch ungleichmäßige Wärmeverteilung verursacht werden.

Vermeiden Sie auch beim Schweißen das Pendeln des Schweißbrenners; Auch dies kann zu übermäßiger Hitze führen. Bewegen Sie die Fackel stattdessen schnell auf einem geraden Weg.

3. Heftschweißtechnik verwenden

Das Heftschweißen ist eine weitere ausgezeichnete Technik zur Verringerung des Risikos einer übermäßigen Wärmeentwicklung und eines Durchbrennens.

Heftnähte sind kleinere und temporäre Schweißnähte, die verwendet werden, um Metallteile bis zum endgültigen Schweißen zusammenzuhalten. Um Brandlöcher zu vermeiden, halten Sie die Metallstücke eng aneinander stoßend mit einem Abstand von 1 mm zwischen ihnen. Erstellen Sie dann kleine Heftschweißnähte, bis die Verbindung vollständig bedeckt ist.

4. Kleinen Drahtdurchmesser verwenden

Achten Sie beim Schweißen mit einer Massivdrahtelektrode wie beim MIG-Schweißen darauf, Drähte mit dem kleinsten verfügbaren Durchmesser zu verwenden. Kleine Drähte geben dem Schweißer eine bessere Kontrolle und eine höhere Chance, einen Fehler zu korrigieren, da sie weniger Ablagerungen erzeugen.

Je kleiner der Draht ist, desto weniger Wärme wird zum Schmelzen benötigt. Daher gibt es weniger Probleme mit übermäßiger Hitze.

Im Allgemeinen werden bei der Arbeit mit dünnem Blech 0,023 oder 0,024 Zoll empfohlen. Ein 0,030-Zoll-Draht kann jedoch ideal zum Schweißen von 18 Garagen- oder dickeren Metallen sein.

5. Kleine Elektrode verwenden

Stellen Sie sicher, dass Sie einen Stab verwenden, der weniger dick ist als Ihr Metall. Verwenden Sie Elektroden, die kleiner als ⅛ Zoll sind. Eine kleinere Elektrode bietet eine hervorragende Leistung bei geringerer Hitze und Stromstärke, wodurch das Durchbrennen verringert wird und Sie Ihre Elektrode auf eine kleine Fläche schleifen können, um einen engen Lichtbogen zu erzeugen.

6. Eine Stützstange festklemmen

Das Anklemmen einer Stützstange an das Arbeitsmetall ermöglicht eine schnellere Wärmeableitung, als nur auf das Abkühlen zu warten. Der Trägerstab entzieht dem Metall Wärme und verringert dadurch das Risiko von Verzug oder Durchbrennen.

Die Metallstäbe bestehen in der Regel aus Kupfer- oder Aluminiummaterial, da sie aufgrund ihrer hohen Wärmeleitfähigkeit die Wärme am besten abführen. Stellen Sie sicher, dass die Trägerstange für eine ausreichende Wärmeübertragung fest auf das Werkstück geklemmt ist.

7. Verwenden Sie Schutzgas auf Argonbasis

Beim Schweißen Schutzgas mit hohem Argonanteil verwenden. Ein Beispiel hierfür ist die typische Kombination aus Argon und Kohlendioxid im Verhältnis von 75 zu 25.

Ein Schutzgas mit hohem Argongehalt wird bevorzugt, da Argon weniger Wärme abgibt. Beim WIG- oder MIG-Schweißen von Aluminiummetall müssen Sie möglicherweise reines Argon als Schutzgas verwenden.

8. Anpassung und Verbindungsdesign

Das Schweißen von dünnen Blechen kann schwierig sein. Es erfordert eine enge und feste Passform, da es wenig Spielraum für Fehler gibt. Stellen Sie sicher, dass die Abstände zwischen den beiden Verbindungsmetallen minimal sind, um ein Durchbrennen zu verhindern, da die Löcher Wärme absorbieren können.

Als Faustregel gilt, dass Schweißer zweimal messen und einmal schneiden sollten. In einigen Fällen müssen Sie die Verbindungen möglicherweise neu gestalten, um eine höhere Hitzebeständigkeit zu erzielen.

Gesäßgelenk

Eine Stoßverbindung bezieht sich auf zwei Metallstücke, die zum Schweißen nebeneinander platziert werden.

Die Stoßfläche ist der Bereich, der beim Schweißen schmilzt. Es ist entscheidend, eine Kantenvorbereitung auf der Oberfläche durchzuführen, um die Schweißnahtfestigkeit zu erhöhen. Der Schweißer muss möglicherweise eine der Seiten biegen, damit sie für eine starke Schweißnaht gut ineinander passen.

Die Stumpfnaht lässt sich relativ einfach vorbereiten und hält Belastungen besser stand als andere Schweißverbindungen. Aus diesem Grund ist es die häufigste Schweißverbindung in der Herstellung von Strukturen. Es gibt jedoch auch andere Arten von Schweißverbindungen.

Überlappungsverbindung

Überlappungsverbindungen sind eine typische Modifikation von Stoßverbindungen. Sie sind die ideale Verbindung zum Schweißen von Blechen mit unterschiedlichen Dicken.

Beim Überlappstoß verbinden sich die beiden Metallstücke überlappend – eines über dem anderen. Der Hauptnachteil der Überlappungsverbindung besteht darin, dass die Verbindung der beiden Metalle rostanfällig ist.

T-Stück

Wie der Name schon sagt, tritt die T-Verbindung dort auf, wo sich zwei Metallstücke senkrecht schneiden und einen rechten Winkel in Form eines „T“ bilden. Sie gelten als eine Form der Kehlnaht.

Achten Sie bei der Verwendung dieser Verbindung auf eine ausreichende Durchdringung des Schweißdaches. Möglicherweise müssen Sie auch einen Stopper hinzufügen, um die Verbindungsbeschränkungen zu verringern, die häufig am Verbindungspunkt auftreten. Das T-Stück ist in Konstruktionen mit Rohr- und Schlauchsystemen üblich.

Eckverbindung

Eckverbindungen sind der T-Verbindung etwas ähnlich, da sie beide einen senkrechten Winkel bilden. Die Verbindungsmetalle weisen jedoch unterschiedliche Orientierungen auf. Bei Eckverbindungen treffen sich die Metalle an der Ecke und bilden einen einzigen rechten Winkel in Form einer „L“-Form. Die Eckverbindungen sind Normteilefertigung, insbesondere Rahmen und Kästen.

Randverbindung

Beim Randstoß werden die Bleche nebeneinander gelegt und an derselben Kante verschweißt. Es tritt bei einem Werkstück mit Bördelkanten auf. Der Schweißer muss möglicherweise die Kante eines der Metallteile in geeigneten Winkeln biegen, damit sie gut in das andere passen und eine feste Schweißnaht erzeugen.

RapidDirect:Ihre eigene Sheet Metal Welding Partner

Are you in need of top-notch welding operations for custom sheet metal fabrication ? Or you don’t know how to weld sheet metal for your manufacturing needs? RapidDirect is just what you need. We offer some of the best services in the industries ranging from welding to laser cutting and other related technologies.

RapidDirect provides outstanding and professional sheet metal services. We just require you to upload your design files. You get a free DfM analysis report on the manufacturing of your sheet metal parts. What’s more? We guarantee high quality at competitive pricing and fast lead times.

Häufig gestellte Fragen

Which Welding is Suitable for Thin Metals?TIG welding is the most appropriate for welding thin sheets of metals. The TIG welding process is highly precise, not deviating from where it ought to focus welding. Consequently, you have a smooth and delicate finish for the welded parts.

Can I Use AC or DC to MIG Weld Aluminum?Both alternating and direct current MIG welding is suitable for aluminum. However, direct current welding, which is the typical form of MIG welding, is a lot faster as it does not require machines with AC and DC specifications.

What’s the Thinnest Sheet Metal That Can Be Welded?Welding very thin metals requires experts who can optimally control the heat applied to the metal. With good heat control, it’s possible to weld sheet metal as low as 0.8 mm thickness with MIG welding. Besides, TIG allows you to weld as low as 0.6 mm thickness or even lower.

Industrietechnik

- Tipps und Tricks zum Schweißen von Inconel

- 5 Tipps für die Blechkonstruktion

- Ein kurzer Überblick:Kostensparende Schweißtipps für Ihr nächstes Schweißprojekt

- Blechkonstruktion:Tipps und Tricks

- 20 grundlegende Schweißwerkzeuge und -ausrüstung für Anfänger

- Scharniere für Blechgehäuse

- Verwendung von perforiertem Blech zur Belüftung

- Scharniere für Ihre Blechgehäuse

- Verschiedene Methoden zur Veredelung von Metalloberflächen

- Designtipps zum Biegen von Blech