Möglichkeiten zur erfolgreichen Verwendung von Hinterschnitten im Spritzgussdesign

Hinterschnitt-Spritzguss ist ein Verfahren zur Herstellung von Teilen mit komplexen Formen und Merkmalen, die verhindern, dass das Teil ohne Beschädigung aus der Form entfernt werden kann. Hinterschneidungsmerkmale beim Spritzgießen erhöhen im Allgemeinen die Gesamtkomplexität jedes Designs und die damit verbundenen Kosten. Aus diesen Gründen ist es besser, sie nach Möglichkeit zu vermeiden.

In diesem Artikel werden wir im Detail untersuchen, wann beim Spritzgießen Hinterschnitte auftreten und welche Methoden zur Erzeugung von Hinterschnitten verwendet werden.

Welche Situationen machen das Hinterschnitt-Spritzgießen erforderlich?

Es gibt viele Szenarien, in denen hinterschnittenes Spritzgießen erforderlich wird, aber hier sind einige gängige.

1. Benutzerdefinierte Beilagen

Mit dem Hinterschnitt-Spritzgussverfahren können Sie benutzerdefinierte Einsätze erstellen, die in größere Teile passen. Maschinisten verwenden diesen Einsatztyp häufig in medizinischen Geräten oder Produkten, die eine genaue Passform erfordern. Als Alternative zu Schrauben oder Nieten können Sie bei der Befestigung von zwei Teilen auch hinterschnittene Einsätze verwenden.

2. Seitenlöcher

Hinterschnitt-Spritzguss kann Seitenlöcher erzeugen, die mit herkömmlichen Methoden schwierig herzustellen sind. Maschinisten verwenden oft Seitenlöcher, um Komponenten zu montieren oder sie an anderen Ausrüstungsteilen zu befestigen. Sie können sie auch für ästhetische Zwecke verwenden, z. B. um ein Designelement hinzuzufügen oder Wärme in das Produkt abzulassen.

3. Vertikale Fäden

Vertikale Gewinde sind eine weitere häufige Anwendung für Hinterschnitt-Spritzguss. Diese Gewinde finden sich häufig an Bolzen und Schrauben, aber Sie können sie auch als Teil einer Baugruppe verwenden, bei der mehrere Teile miteinander verschraubt werden müssen, um ordnungsgemäß als eine Einheit zusammenzuarbeiten.

4. Widerhakenbeschläge

Bei Stecknippeln müssen die männlichen Teile hinterschnitten werden, um eine Lippe zu bilden, die das weibliche Gegenstück des Stecknippels hält.

5. Verriegelungsfunktionen

Wenn Sie ein Verriegelungselement wie Nut und Feder entwerfen, müssen Sie eine Seite der Feder unterschneiden, damit Sie die Seite mit der Nut auf einer anderen Seite zusammenfügen können.

Herausforderungen bei Hinterschnitten im Spritzguss

Die größten Herausforderungen beim Hinterschnitt beim Spritzgießen ergeben sich aus dem Design, der Materialauswahl und den ästhetischen Anforderungen des bearbeiteten Teils.

1. Fehlender Entwurf

Je komplizierter die Anordnung ist, desto mehr Probleme werden Sie mit dem hinterschnittenen Design finden. Alles beginnt dort. Es wäre am besten, die Formschrägenwinkel, Hohlraumwinkel und andere komplexe Winkel für die größte Leistung zu steuern. Um die Wahrscheinlichkeit von Schwierigkeiten beim Auswurfprozess zu verringern, müssen Sie die Beschichtung auf der Hand mit der richtigen Substanz beladen.

2. Schwierigkeiten beim Herausziehen von Materialien aus der Form

Bei manchen Materialien kann es schwierig sein, hinterschnittene Eigenschaften einzubeziehen. Beispielsweise sind einige Materialien, einschließlich Kunststoffe mit Glasfüllung, schwieriger aus der Form zu entfernen. Als Faustregel gilt:Je härter das Material ist, desto schwieriger wird es, es herauszuziehen. Verwenden Sie daher so viel Zug wie möglich, während Sie diese härteren Materialien verwenden. Darüber hinaus hängt die Lösung, die Sie verwenden können, um Ihre hinterschnittene Form zu maximieren, von der allgemeinen Flexibilität und Elastizität des Materials ab.

3. Ästhetische Erwägung

Die ästhetischen Anforderungen des Projekts können ein weiteres erhebliches Hindernis darstellen. Beispielsweise unterliegt die Hinterschnitt-Designoption, die Sie verwenden können, bestimmten Einschränkungen, wenn Sie mit einer Komponente arbeiten, bei der Sie keine auffällige Trennlinie an Spritzgussteilen oder andere ästhetische Bedenken haben möchten. Folglich müssen Sie mit zusätzlichen Schwierigkeiten fertig werden.

Verschiedene Möglichkeiten zur erfolgreichen Verwendung von Hinterschnitten in Formteilen

Erfolg mit Hinterschneidungen erfordert kleine Formänderungen und hohe Kompetenz. Einige der Konstruktionen, die helfen können, Formfehler und Verschleiß zu minimieren, sind die folgenden.

1. Verwenden Sie handgeladene Einsätze

Maschinisten verwenden handgeladene Wendeschneidplatten, wenn es notwendig ist, einen Hinterschnitt in die Bearbeitung für anspruchsvolle Merkmale wie eine Lippe mit einem scharfen Winkel aufzunehmen. Sie sind auch praktisch, wenn ein zusätzliches Merkmal wie ein ungünstig platziertes Loch es unmöglich macht, eine Standardlösung wie einen Bumpoff zu verwenden.

Um einen von Hand geladenen Einsatz zu verwenden, fügt der Bediener ein oder mehrere Metallteile in die Form ein, bevor er den Kunststoff einspritzt. Die Anzahl und Position der Teile hängt davon ab, wie viele Hinterschneidungen das bearbeitete Teil benötigt. Diese Metallteile erzeugen effektiv einen Hohlraum, da sie verhindern, dass der Kunststoff in die Zwischenräume fließt, die sie einnehmen.

Sobald der Bediener die Form öffnet, nachdem der Artikel erstellt wurde, muss er den von Hand geladenen Einsatz physisch zurückholen. Der Nachteil ist, dass es die Spritzgusskosten und die Zykluszeit erhöht, da der Bediener jede Kavität einzeln be- und entladen muss.

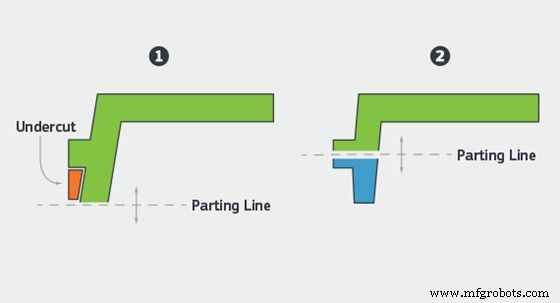

2. Platzierung der Teillinien

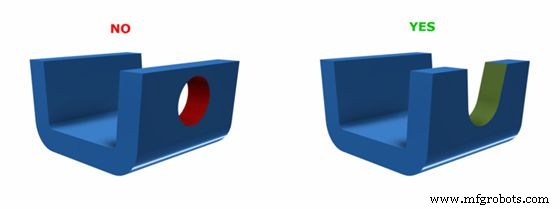

Manchmal ist es am einfachsten, mit Hinterschneidungen umzugehen, indem die Trennlinie der Form so verschoben wird, dass sie eine Hinterschneidung überlappt. Der Grund dafür ist, dass der Bediener, wenn das Merkmal durch die Trennlinie in zwei Hälften geteilt wird, das Bauteil aus der Form lösen kann, ohne dass eine Hinterschneidung erforderlich ist. Maschinisten können die Trennlinie mit seiner Methode im Zickzack verlaufen lassen, um sie an verschiedenen Merkmalen auszurichten, wodurch Hinterschnitte überflüssig werden. Es gibt jedoch Einschränkungen bei dieser Methode. Diese reichen von der Geometrie bis hin zu den Fließeigenschaften des Kunststoffs.

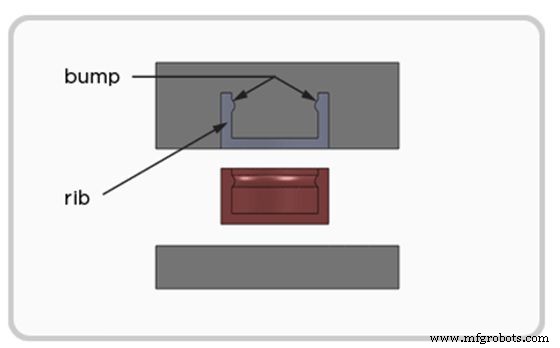

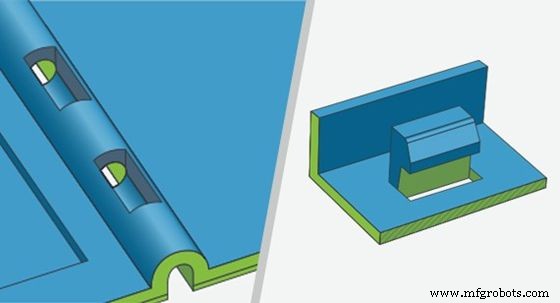

3. Bumpoffs einfügen

Bump-Offs sind eine gute Wahl, wenn Sie mit flexiblen und elastischen Stoffen arbeiten. Das Verfahren unterscheidet sich vom Standard-Spritzgussverfahren nur durch das Hinzufügen eines einzigen Einlegeteils. Der Bediener entfernt diesen Einsatz zuerst nach Abschluss des Verfahrens. Das Vakuum, das es hinterlässt, gibt dem Bauteil etwas „Spielraum“. Sobald der Einsatz entfernt ist, können sie das Teil aus der Form nehmen. Der „Schwingungsraum“ ermöglicht es dem Maschinisten, das Teil leicht zu biegen, während es aus der Form genommen wird, selbst wenn der Hinterschnitt vorhanden ist.

Während Bump-Offs von außen relativ unkompliziert erscheinen mögen, erfordert ihre Verwendung eine sorgfältige Abwägung mehrerer Dinge. Erstens muss das Teil elastisch genug sein, um nicht zu brechen, wenn der Maschinenbediener es biegt. Außerdem muss der Bediener sicherstellen, dass der Steigungswinkel zwischen 30 und 40 Grad liegt.

4. Nebenaktionen

In Fällen, in denen ein Unterschnitt unvermeidlich ist, kann eine seitliche Aktionsfunktion helfen, das Teil funktionsfähig zu halten. Ein Side-Action-Kern ist ein Einsatz, der eingebracht wird, bevor der Kunststoff in die Form gespritzt wird. Wenn der Bediener das Material in die Form einspritzt, kann es das von diesem Einsatz eingenommene Volumen nicht ausfüllen. Der Maschinist schiebt dann den Einsatz nach Abschluss des Formvorgangs heraus.

Anders als beim Abheben, wo der Maschinist den Einsatz vor dem Teil entfernt, entfernt er die Seitenaktionskerne nach dem Herausnehmen des Teils. Seitenbewegungen funktionieren auch am besten mit starren Materialien, die nicht leicht an der Oberfläche der Form haften. Ein Nachteil von Seitenaktionen besteht darin, dass jeder Einsatz speziell gestaltet werden muss, was das Verfahren komplexer macht.

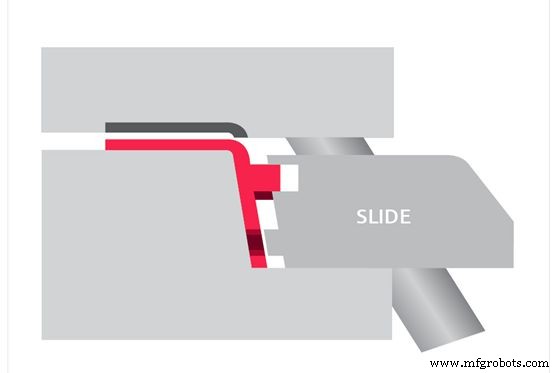

5. Absperrungen nutzen

Maschinisten verwenden Schiebeverschlüsse, wenn ein Merkmal, wie z. B. ein Haken, der aus der Seite eines Formteils herausragt, nicht einfach mit einem anderen Verfahren hergestellt werden kann. Durch das Loch in der Wandung des Hauptbauteils führen Sie einen Gleitstanz ein, um den Hinterschnitt und den Haken herzustellen. Die andere Hälfte der Form erzeugt das verbleibende Hakenmerkmal.

Das Problem bei Schiebeverschlüssen besteht darin, dass sie außerordentlich dicht sein müssen. Dies liegt daran, dass Sie nicht zulassen können, dass sich der Kunststoff über die Form des Features hinaus entwickelt, wenn Sie sie als zwei zusammenpassende Abschnitte eines Werkzeugs verwenden müssen. Wenn nicht, wird es beim Öffnen und Schließen des Werkzeugs zu erheblicher Reibung kommen.

Außerdem müssen Sie jede dieser Oberflächen um etwa drei Grad verziehen, um Formschäden zu vermeiden, die schnell zu Formteilen mit einer inakzeptablen Oberflächenbeschaffenheit führen würden. Dies ist notwendig, da ein vollständiger Metall-zu-Metall-Kontakt erst auftritt, wenn die Form vollständig geschlossen ist und sich eine mechanische Dichtung zwischen den beiden Flächen gebildet hat.

Anwendungen des Hinterschnitts beim Spritzgießen

Hinterschnitt-Spritzguss ist in zahlreichen Branchen weit verbreitet, da er in der Lage ist, Produkte mit Hinterschnitt-Eigenschaften herzustellen. Wir haben einige dieser Branchen ausgewählt und im Folgenden erklärt.

Unterhaltungselektronik

Bei dieser Anwendung verwenden wir andere Methoden, um Merkmale wie Knöpfe und Flansche zu formen, die schwer zu erreichen sind. Hinterschneidungen werden auch verwendet, um Hohlräume für elektronische Komponenten in der Unterhaltungselektronik wie Mobiltelefone und Laptops zu schaffen.

Medizinprodukte

Mit anderen Methoden wie Spritzgießen oder maschineller Bearbeitung können Sie Hinterschneidungen verwenden, um komplexe Geometrien zu erstellen, die Sie nicht einfach herstellen können. In medizinischen Geräten wie Spritzen und Kathetern erzeugen Hinterschneidungen Rillen entlang ihrer Länge, sodass sie ordnungsgemäß funktionieren können.

WayKen hilft Ihnen, das Unterbietungsproblem effektiv zu lösen

Der hinterschnittene Spritzgussprozess kann kompliziert sein und erfordert viel Erfahrung, um richtig ausgeführt zu werden. Bei WayKen können wir alle Ihre Anforderungen an Hinterschnitte erfüllen und konstant die besten Ergebnisse liefern, unabhängig davon, ob Hinterschnitt-Spritzguss oder Hinterschnitt bei der Bearbeitung.

WayKen bietet auch hochwertige Rapid-Tooling- und Prototypen-Spritzgussservices, die darauf ausgelegt sind, Ihr Produkt schnell und effizient zu entwickeln. Kontaktieren Sie uns für ein sofortiges Angebot und holen Sie sich DFM, um Ihnen bei der Optimierung Ihres Teiledesigns und der Minimierung jeglicher Komplexität zu helfen.

Schlussfolgerung

Es gibt zahlreiche Gründe für die Verwendung von Hinterschnitten in Ihrem Designprozess. Erstens ist die Bestimmung der Formbarkeit Ihrer Komponenten von entscheidender Bedeutung, wenn Sie ein Teil für den Spritzguss konstruieren. Ob ein gerades Wanddesign oder ein Hinterschnitt, Sie müssen die Geometrie nach genauen Spezifikationen erstellen, damit der Kunststoff richtig fließen und ein Teil mit minimalen Fehlern produzieren kann.

Häufig gestellte Fragen

Was sind Hinterschneidungen im Spritzguss?

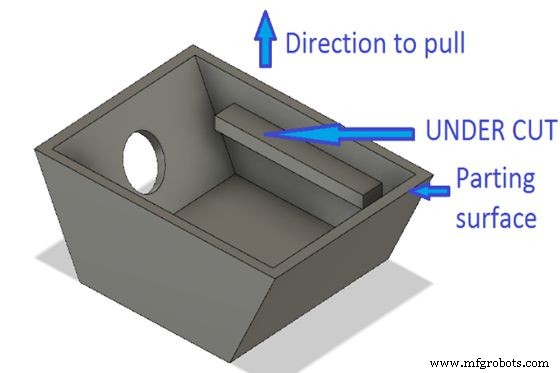

Ein Hinterschnitt beim Formen ist eine Vertiefung oder ein Vorsprung in einer Form, die verhindert, dass er aus einer einteiligen Form herausgezogen wird. Hinterschnitte an Formteilen verhindern, dass das Teil direkt aus einer Spritzgussmaschine ausgetragen wird. Sie können entweder interne oder externe Hinterschnitte sein, mit externen Hinterschnitten auf der Außenseite des Bauteils und inneren Hinterschnitten auf der Innenseite.

Was ist der Undercut-Prozess?

Wenn Sie das Bauteil aus der Form entnehmen, benötigen Sie einige Mechanismen, um den Teil der Form anzupassen, der die Hinterschneidung berührt, damit er aus der Form entnommen werden kann, da das Teil ohne die Vorrichtung nicht direkt abnehmbar ist. Dies ist das Undercut-Verfahren.

Was ist eine „Trennlinie“ beim Spritzgießen?

Die Trennlinie bezeichnet die Richtung der Ziehlinie der Form oder den Punkt, an dem der Maschinist die beiden Hälften der Form trennt, ohne das Teil zu beschädigen. Die Trennlinie verläuft normalerweise in der Mitte des Teils. Dies ändert sich jedoch je nach Teileform.

Industrietechnik

- Was ist Reaktionsspritzguss

- Guss vs. Spritzguss

- Thermoformen vs. Reaktionsspritzgießen (RIM)

- Spritzguss vs. Reaktionsspritzguss (RIM)

- Gießformen vs. Reaktionsspritzgießen

- 6 Arten von Spritzgießanschnitten und wann sie verwendet werden

- Spritzgusstoleranzen:Optimieren Sie sie auf vier Arten

- Design von Spritzgießanschnitten:Ein ultimativer Leitfaden für die Kunststoffherstellung

- Entformungswinkel für Spritzguss:Konstruktionsleitfaden und Best Practices

- Hinterschnitt-Spritzguss:Effektive Nutzung von Hinterschnitten in Spritzgusskonstruktionen