Spritzgussteil-Design Teil 3:Bosse

Spritzgussteile sind eine fantastische Lösung für Produkte mittlerer bis hoher Stückzahl. Abhängig vom Produkt, dem angestrebten Absatzvolumen pro Jahr, den Warenkosten und der geplanten Reparaturstrategie bieten eingegossene Kunststoffnaben eine kostengünstige Möglichkeit zum Ausrichten von Teilen und bieten Optionen für Befestigungselemente zur Montage von Komponenten und zur Befestigung von Gehäusen. Es ist jedoch eine angemessene Berücksichtigung bei der Gestaltung und Anordnung der Befestigungsvorsprünge in einem Kunststoffteil erforderlich, um unnötige Schönheitsfehler und eine angemessene Festigkeit zur Vermeidung von Konstruktionsfehlern zu vermeiden.

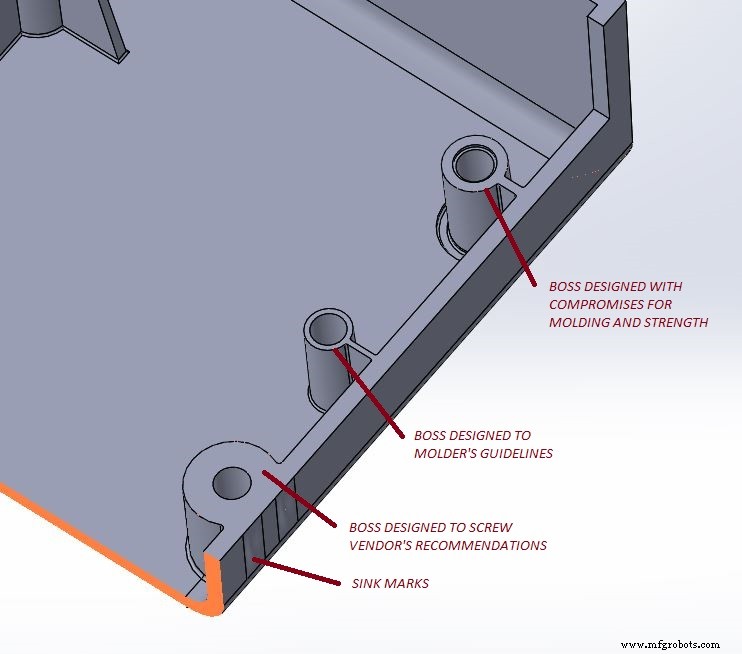

Es gibt viele Vorschläge zur Gestaltung von Spritzgussteilen für die Erstellung von Bossen, aber allzu oft widersprechen sich diese Richtlinien. Die Empfehlungen können variieren, je nachdem, ob sie von einem gewindeformenden Schraubenhersteller, einem Spritzguss-Auftragshersteller, dem Endmontageteam oder manchmal sogar einem Industriedesigner gemacht werden. Die Wahrheit ist, dass alle diese Eingaben berücksichtigt werden müssen, und die Boss-Funktion muss funktionieren und darf keine sichtbaren Schönheitsfehler verursachen. Doch dafür muss der Maschinenbauer, der das Spritzgussteil konstruiert, einen kleinen Kompromiss eingehen. Natürlich muss der Input aller Teammitglieder berücksichtigt werden, und insbesondere muss mit dem Spritzgießer zusammengearbeitet werden, da er den Formprozess verfeinert und die Qualität der produzierten Teile besitzt.

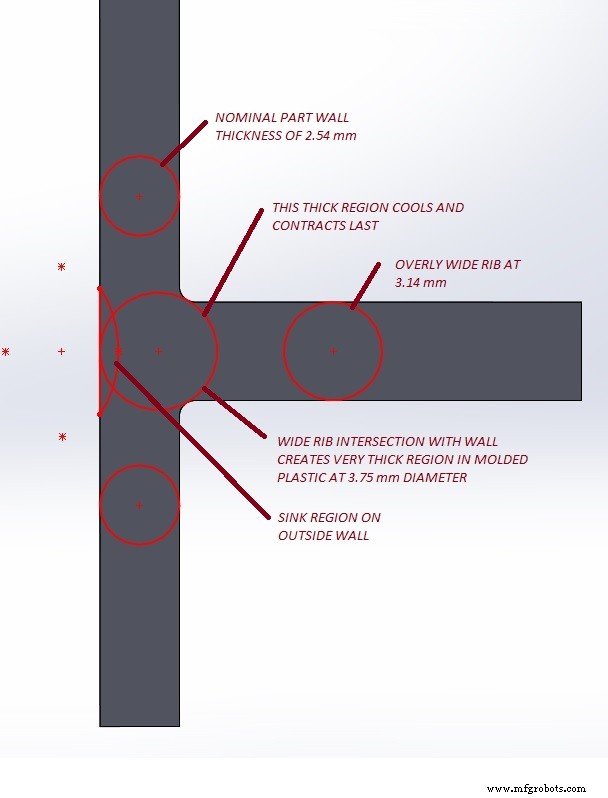

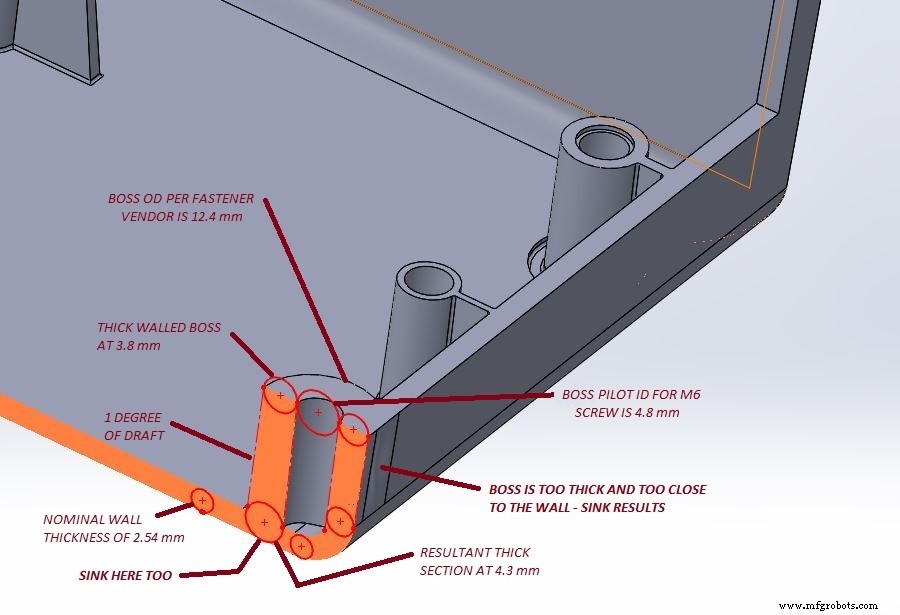

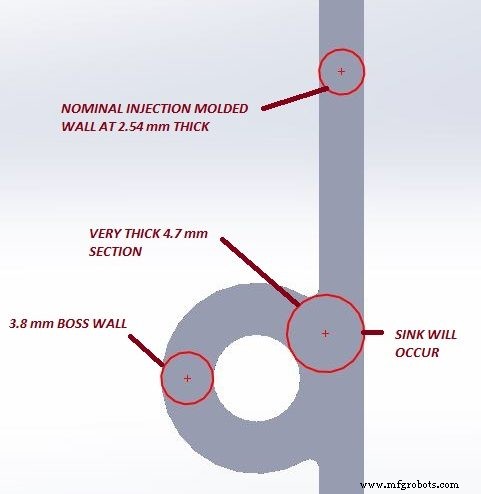

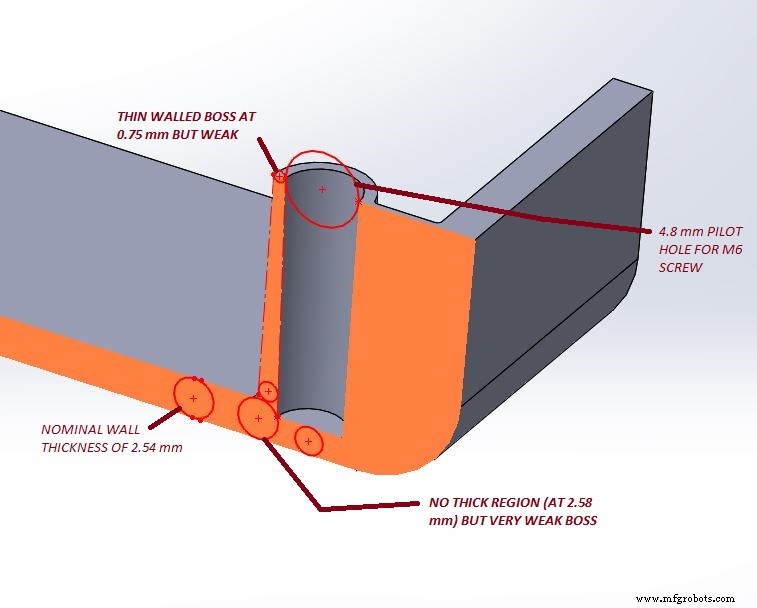

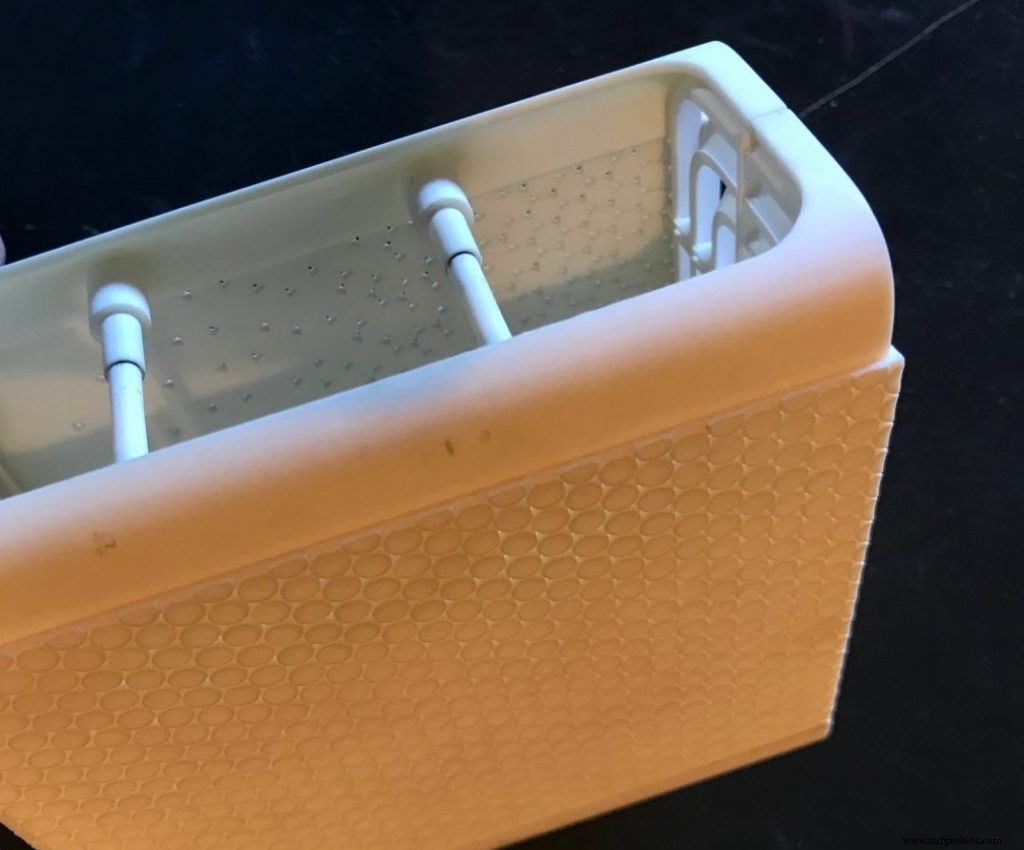

Wo fängt das Problem an und wo liegen die Probleme? Ein übergroßer Vorsprung oder ein falsch platzierter Vorsprung kann Einfallstellen an gegenüberliegenden Wänden des Spritzgussteils verursachen, die wichtige kosmetische Oberflächen sein können. In Spritzgussteilen entstehen dicke Abschnitte aus Kunststoff aufgrund der Überschneidungen von Innenelementen mit einer Außenwand. Wenn der dicke Abschnitt zu viel mehr Volumen hat als die angrenzende Nennwandstärke des Spritzgussteils, dann kühlt das Innere des Kunststoffmaterials viel langsamer ab und zieht sich in dem bereits kühlen und starren Kunststoff um ihn herum zusammen, wodurch Grübchen in den Kunststoffoberflächen entstehen außen und Stress im Teil.

Dies kann auch zu Verwerfungen in einem Spritzgussteil führen, und, noch schlimmer, können die Nabenmerkmale im Teil andere Fließprobleme verursachen, die die Fähigkeit des Spritzgussteils beeinträchtigen, sich ohne andere Fehler auszufüllen.

Auf der anderen Seite kann ein unterdimensionierter Vorsprung ein Kinderspiel sein, aber das installierte Befestigungselement nicht halten, was dazu führt, dass sich Teile und Komponenten lösen und das Produkt beeinträchtigen, oder schlimmer noch, der Vorsprung kann ausbrechen, was zu Ausschuss bei der Herstellung und sogar zum vollständigen Auslaufen führt Produktfehler im Feld.

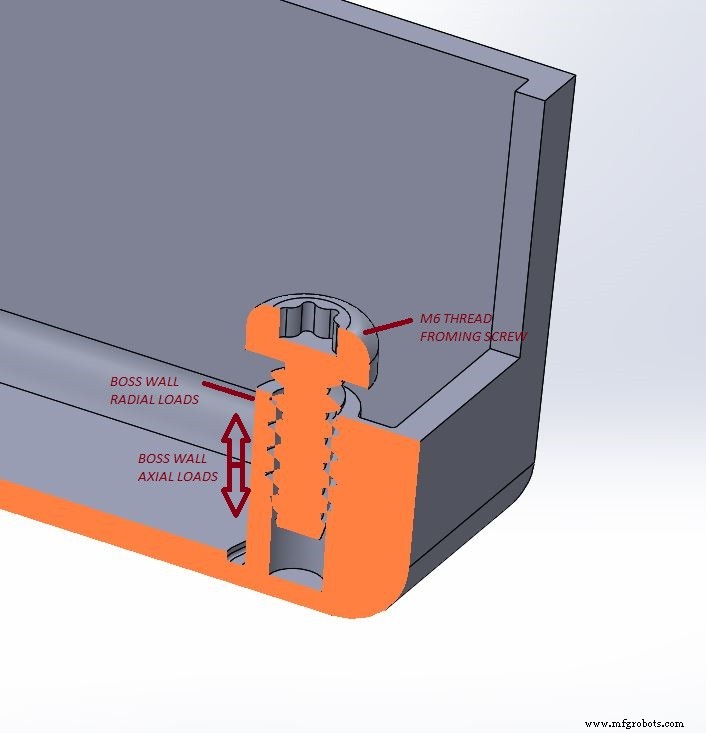

Um es richtig zu machen, ist es eine Art Balanceakt, der Nabe genügend Wandstärke zu geben, damit beim Einschneiden oder Eindringen eines Befestigungselements in das Führungsloch der Nabe genügend Kunststoffmaterial vorhanden ist, um diese Installationskräfte aufzunehmen und sicherzustellen, dass es dass sich die Gewinde des Befestigungselements auf die Haltekraft des Vorsprungs verlassen können. Zu wenig Material und der Kunststoff können, wenn er während der Montage nicht bricht, kaltfließen und dazu führen, dass sich das Befestigungselement und damit die Baugruppe lockern, da das verbleibende Material nicht ausreicht, um die Belastungen der Verbindung zu verteilen. Diese Belastungen können variieren, je nachdem, was von dem Produkt erwartet wird, den Drücken, die es sieht, und sogar dem Temperaturbereich, in dem es verwendet wird.

Um die Spritzguss-Herausforderung für das Spritzgussteil noch größer zu machen, muss die Nabe eine Formschräge aufweisen, damit das Teil zumindest an seinen Außendurchmesserwänden aus dem Stahlformwerkzeug ausgeworfen werden kann. Dies bedeutet, dass der Querschnitt der Bosswalls an der Basis größer wird. Es ist normalerweise eine gute Praxis, auch an dieser Kreuzung ein leichtes Filet zu haben. Genau wie Rippen, über die wir zuvor gesprochen haben, kann man sich einen Vorsprung jedoch als kreisförmige Rippe vorstellen, und seine Wandabschnitte sollten in der Nähe von 50 bis 60 Prozent der Nennwand sein, auf die er aufsetzt, um ein Einsinken zu verhindern. Es wird schwierig, diese Beschränkung beizubehalten und einen ausreichend dicken Wandabschnitt an der Oberseite des Vorsprungs zu haben, so dass das dort eingreifende Befestigungselement nicht nur die Seite der Vorsprungswand ausbläst, zumindest für alles andere als sehr kurze Vorsprünge. Denken Sie daran, dass sehr kurze Kunststoffvorsprünge nicht so viel Gewindeeingriff durch das Befestigungselement zulassen. Für Schrauben aus Kunststoff wird in der Regel das 2- bis 2,5-fache der Schraubennenngröße zum Gewindeeingriff empfohlen. Die Anzahl der Gewinde, die in eine Kunststoffbuchse eingreifen, trägt mehr zur Festigkeit bei als dies bei einem Metallbefestigungselement in einer Stahlmutter üblich ist.

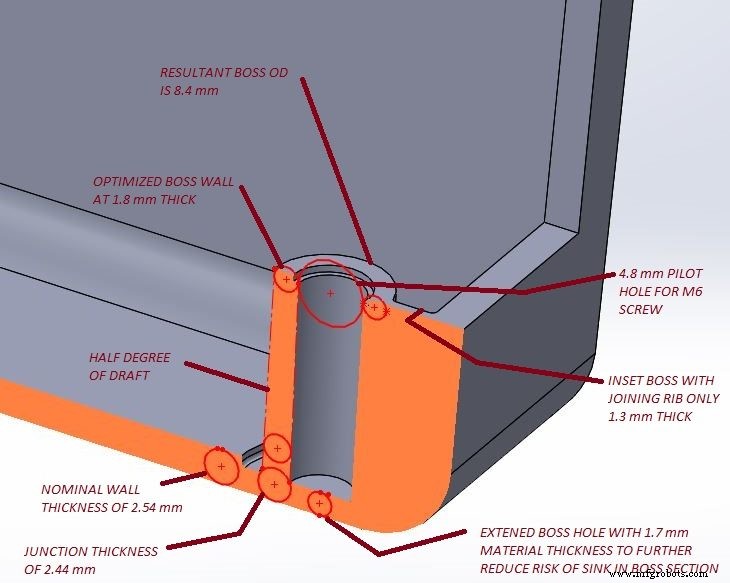

Um den stärksten Boss zu wählen, ohne Spritzgussprobleme und kosmetische Mängel wie Spüle zu haben, berücksichtigt ein gutes Design die Absicht der Empfehlungen, betrügt jedoch ein wenig bei der Größe und wendet ein paar Tricks an.

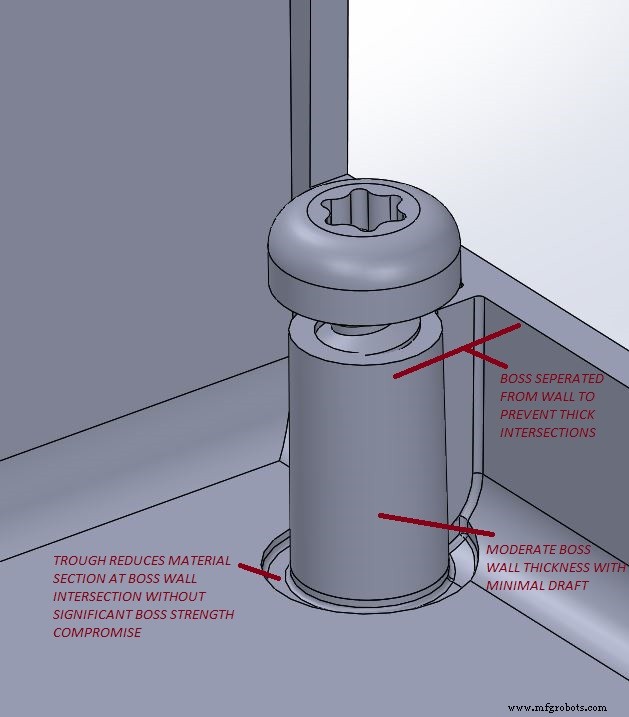

Durch die Reduzierung des Außendurchmessers der Nabe von der übermäßig dickwandigen Empfehlung des Schraubenherstellers auf eine vernünftig formbare Dicke, die immer noch eine ähnliche Festigkeit wie die umgebenden Kunststoffwände bietet, minimale Zugluft auf glatten Innenoberflächen der Naben verwendet wird und der Vorsprung von den Außenwänden entfernt wird, ermöglicht eine gute Kombination aus Festigkeit und geringem Risiko von Spritzgussproblemen. Außenwände werden auf nahezu konstanter Dicke und Verbindungsrippen auf 50 bis 67 Prozent der Nennwanddicke gehalten. Die Vorbohrung für die Schraube hat eine Größe nahe dem empfohlenen kleinsten Durchmesser, jedoch nicht dem empfohlenen Durchmesser. Die größere Gewindeeingriffstiefe gewährleistet eine starke Verbindung in der spritzgegossenen Kunststoffnabe und verteilt die Lasten für eine geringere Belastung.

Mit der 30 Prozent tieferen Nabenbohrung in der nominellen Basis, auf der die Nabe sitzt, und einer äußeren umlaufenden Mulde an der Basis der Nabenwand werden die sich kreuzenden Materialabschnitte minimiert, was dickere Nabenwände ermöglicht, als dies ohne diese Tricks möglich wäre.

Denken Sie daran, dass in den ersten Spritzgussteilen, die aus dem Metallspritzgusswerkzeug hergestellt werden, die Naben und spezifizierten Befestigungselemente weiter bewertet und auf ihre Leistung bestätigt werden können. Für Anwendungen in Kunststoff stehen viele Schraubentypen mit unterschiedlichen Gewindeausführungen zur Verfügung.

Darüber hinaus hat ein mäßig gestalteter Schraubanschluss in einem Spritzgussteil, das unter Berücksichtigung des Zusammenbaus des Produkts und der Anforderungen an das Formteil des Teils entwickelt wurde, in beide Richtungen einen kleinen Spielraum für die weitere Einwahl. Ein Ansatz, bei dem etwas mehr Kunststoff hinzugefügt wird Das Design von Spritzgussteilen, um einen Vorsprung weiter zu verdicken, erfordert nur das Entfernen von etwas mehr Werkzeugmetall. Dies wird als metall- oder stahlsicher bezeichnet, und es ist viel einfacher und kostengünstiger, ein Metallspritzgusswerkzeug durch Entfernen von Material zu modifizieren, als es wieder hinzuzufügen.

Das Ändern der Nabenbohrungsgröße auf die eine oder andere Weise kann auch ziemlich einfach sein, da dies möglicherweise nur den Austausch eines Stahlstifts im Spritzgusswerkzeug erfordert. Und dies kann den Befestigungseingriff, die Montagedrehmomentwerte und die Spannungen im Kunststoffteil anpassen. Dies stellt normalerweise kein Problem dar, ist jedoch bei Bedarf optional, z. B. wenn die Kunststofflegierung während der ersten Teileaufnahmen variiert wird.

Natürlich hat jedes einzelne Design seine eigenen Anforderungen und Prioritäten. Einige Teile, die nur der Funktion dienen und nicht auf der Außenseite des Produkts zu sehen sind, können Formfehler akzeptieren, wenn sie keine Spannungen übertragen, die die Gesamtfestigkeit beeinträchtigen. Hier müssen das Konstruktionsteam und der Spritzgießer zusammenarbeiten, um die bestmöglichen Teile zu schaffen.

Auch wenn das Design des Spritzgussteils und seine Bosse die Grenze zwischen den Extremen gegangen sind, gibt es vieles, was der Spritzgusspartner über Prozess, Zykluszeit und Kühlung anpassen kann, um kleinere Einsenkungen zu reduzieren, sodass kosmetische Probleme für die „as“ eliminiert werden können konstruiertes“ Spritzgussteil.

Arbeiten Sie also auf ein ausgewogenes Design hin und arbeiten Sie mit dem Lochentwicklungsteam zusammen, um sicherzustellen, dass die spritzgegossenen Nabendesigns einfach genug zu formen und stark genug zum Halten sind.

Hier finden Sie:Teil 1, Teil 2, Teil 4

Herstellungsprozess

- Spritzgussteil-Design Teil 6:Teams und Auftragsfertiger leiten

- Spritzgussteil-Design Teil 5:Entwurf

- Spritzgussteil-Design Teil 4:Warp

- Spritzgussteil-Design Teil 2:Einfallstellen

- 6 wichtige Designüberlegungen für den 3D-Metalldruck

- So entwerfen Sie ein Duroplast-Verbundteil [Infografik]

- Design for Manufacturability-Richtlinien – Teil 2

- Design for Manufacturability-Richtlinien – Teil 1

- Was ist die beste SPI-Oberflächengüte für Ihr Spritzgussteil?

- Designtipps für Spritzguss