Spritzgussteil-Design Teil 2:Einfallstellen

In der Produktentwicklung mit Spritzgussteilen wollen wir alle gut aussehende Produkte. Und im Geschäftsleben wollen wir, dass das Projekt reibungslos abläuft, denn für Störungen und Verzögerungen ist nie wirklich Zeit und damit Geld vorhanden. Wenn Sie also genau dort große Einfallstellen auf der vorderen A-Oberfläche Ihres Erstartikel-Spritzgussteils finden, die auch in der Produktion ein glänzendes Finish haben soll, kann das zu einem einsinkenden Gefühl führen, wie man dies repariert und wie man es repariert es schnell.

Was ist zu tun? Sie könnten das Logo des Produkts darüber kleben, aber das ist bereits an anderer Stelle geplant und verbirgt den Spritzgussanguss für das Teil. Vielleicht noch ein Abzeichen? Dies lässt sich sowohl in der Spritzgussbearbeitung als auch in der Teilekonstruktion besser beheben.

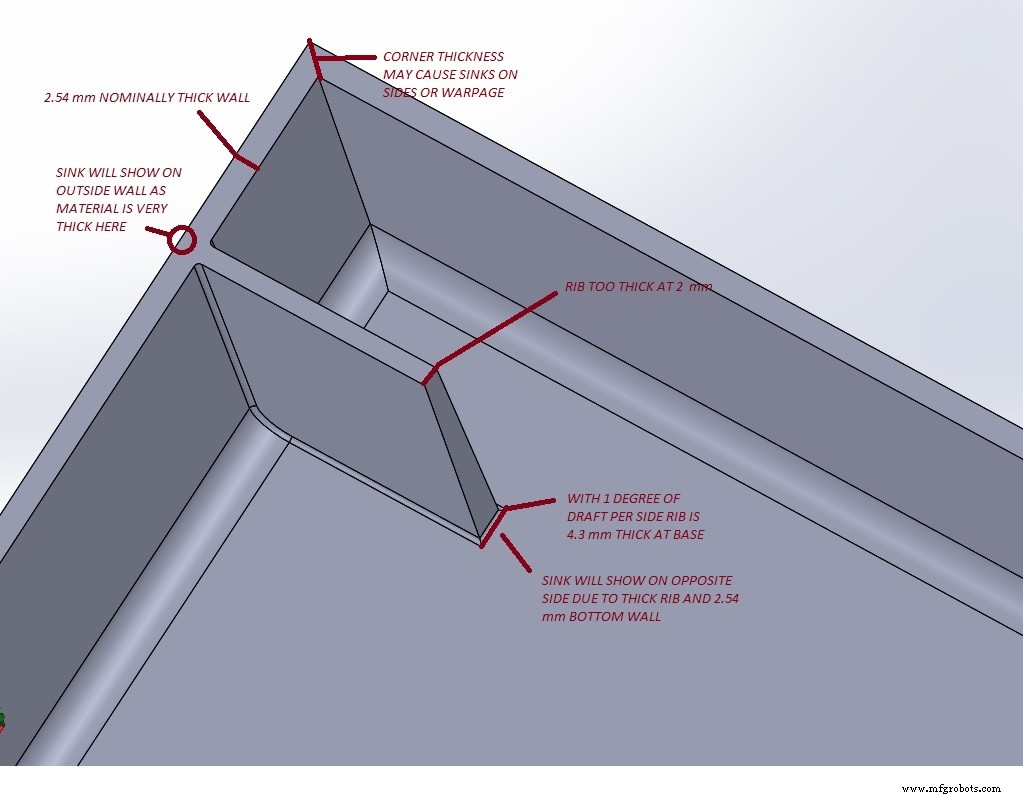

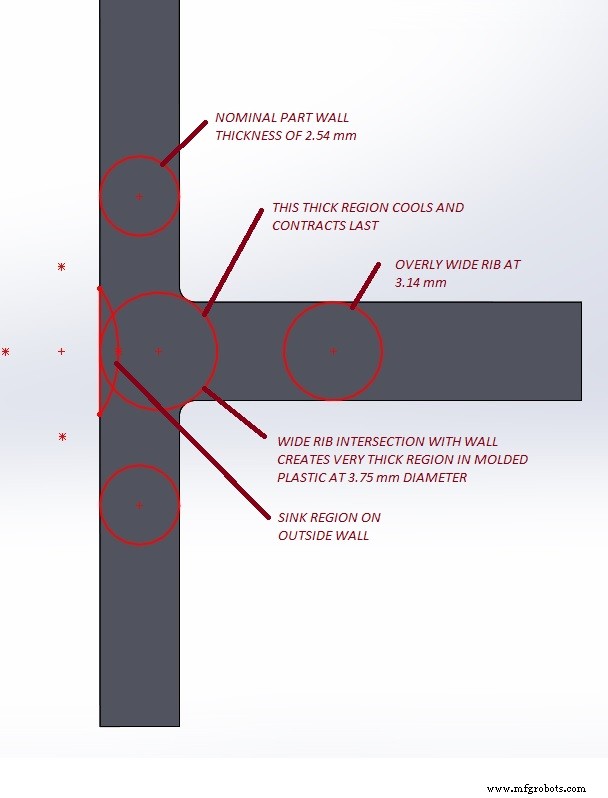

Warum passieren Senken? Die unterschiedliche Kühlung im spritzgegossenen Kunststoffmaterial des Teils, normalerweise in einem dicken Teil der Wand des Kunststoffteils, z die Gegenseite. Auf glatten, glänzenden Oberflächen, insbesondere bei dunkleren Kunststofffarben, sieht dies stärker aus.

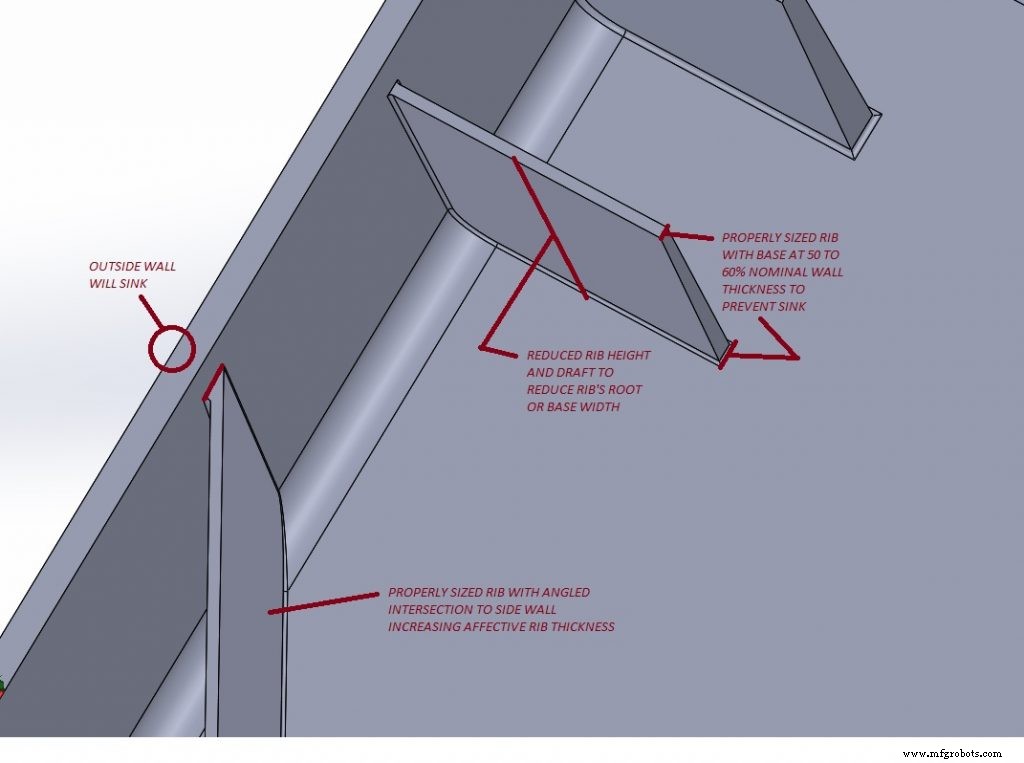

Wo zwei Außenwände aufeinandertreffen oder schräge Oberflächen bei einem „Baloney-Schnitt“ an einer ansonsten richtig dimensionierten Rippe anstoßen, kann es ebenfalls zu Einsinkungen kommen. Wenn Sie einige allgemeine Empfehlungen zu Innenwand- und Rippendicken befolgen, können Sie bei 50 bis 60 Prozent der nominalen Außenwanddicke einen großen Beitrag zur Vermeidung von dicken Stellen im Spritzgussteil und damit von Einsinkfehlern leisten.

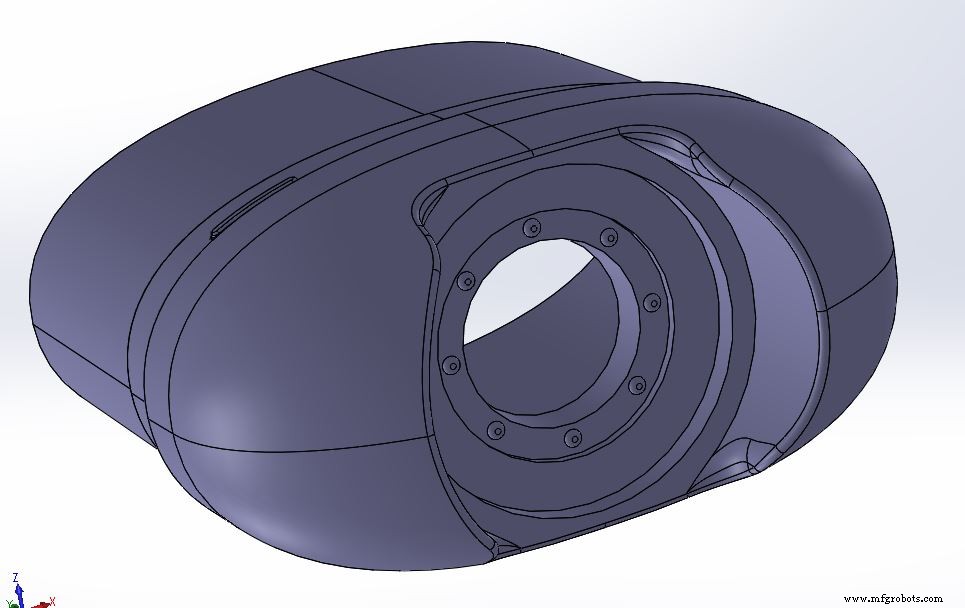

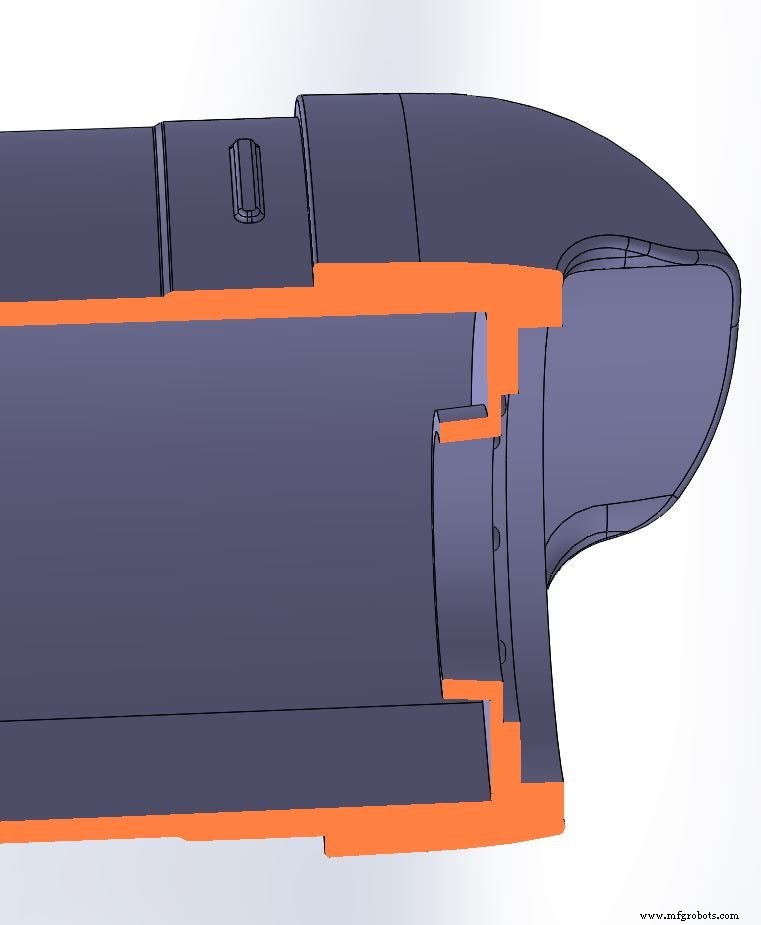

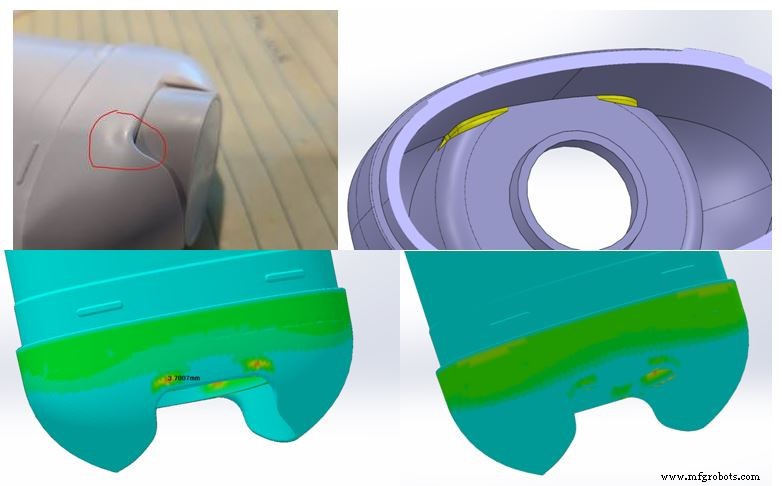

Bei komplexeren Formen und Übergängen im Design eines Spritzgussteils können jedoch dicke Abschnitte während der Entwicklung übersehen werden. Für das Spritzgussteil kann an undurchsichtigeren Merkmalsüberschneidungen zusätzliches Entkernen erforderlich sein. Der oben gezeigte glänzende weiße Dosierbehälterboden hatte im Allgemeinen eine übliche Wandstärke ohne starke innere Rippen.

Die untere Senkbohrung für die Flügelschraube erzeugte jedoch schräge Wandverschneidungen, die sichtbare Senken verursachten. Eine genaue Untersuchung der genauen Lage im Querschnitt ergab eine Konvergenz von Merkmalen und Material.

Die Merkmale, die diesen dicken Abschnitt erzeugten, waren keine einfachen Kandidaten zum Ausdünnen, Verschieben oder Eliminieren, um die geringe Größe und Funktion des Produkts beizubehalten. Und Waschbecken an der Außenseite waren inakzeptabel.

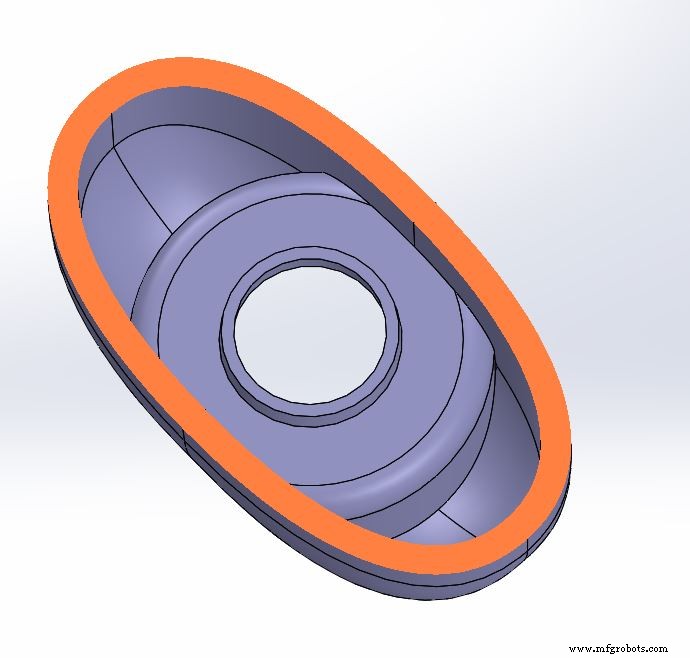

Leichte Innenkernungsmerkmale, die dem Kern des Werkzeugstahls hinzugefügt wurden, entlasteten einen Teil des Materials im Spritzgussteil für den nächsten Artikellauf.

-

Bevor Kernfunktionen hinzugefügt wurden -

Nachher:Materialreduktion an Wandanschlüssen.

Dies zusammen mit der Zusammenarbeit mit dem Spritzgießer zur Verlängerung der Zykluszeit (Kühlung im Werkzeug) und Prozessverfeinerungen ergab ein einwandfreies und funktionsfähiges Teil. Durch eine enge Abstimmung konnten die Dinge schnell gelöst werden.

Auch bei Spritzgussteilen stellen Bosse eine Herausforderung dar, da sie für die Montage entscheidend sind. Man kann sie sich als konische Rippen vorstellen. Sie müssen so bemessen sein, dass sie gut mit Gewindebefestigungen funktionieren und Festigkeit haben, bieten jedoch viele Möglichkeiten für dicke Bereiche, wenn bestimmte Techniken nicht befolgt werden. Wir werden in einer zukünftigen Diskussion mehr über Bosse haben, da sie ein wichtiges Designmerkmal mit vielen Überlegungen sind, alle für sich.

Durch den Einsatz guter Spritzgusstechnik-Praktiken und der verfügbaren 3D-CAD-Tools können Spritzgussteile so konstruiert werden, dass das Risiko von Einsinken und anderen kosmetischen Mängeln minimiert wird. Und durch die enge Zusammenarbeit mit einem Spritzguss- und Werkzeugmacher als Teammitglieder kann das Spritzgussteil Verfeinerungen beinhalten, so dass das Ergebnis qualitativ hochwertige, kosmetische Spritzgussteile sind, die wie geplant funktionieren. Mit diesem Ansatz wird die Time-to-Market minimiert.

Beachten Sie daher die Empfehlungen für Innenwände und Rippen in Bezug auf Dicke und Verschneidungen. Minimieren Sie diese Merkmale so weit wie möglich und ziehen Sie in Betracht, ihre Formschräge etwas zu reduzieren, damit ihre Dicke minimal variiert. Verwenden Sie CAD-Tools wie die Dickenanalyse und überprüfen Sie komplexe Schnittpunkte manuell mit dem Querschnittswerkzeug auf Bereiche mit möglicher Senke. Und arbeiten Sie dann mit dem Gießer an seiner Schimmelanalyse und seinen Empfehlungen. Dies kann eine weitere Abstimmung während der Erst- und Zweitteilfertigung erfordern, aber eine enge Zusammenarbeit und Aufmerksamkeit für Details wird die Markteinführungszeit verkürzen. Und Sie müssen keine weitere Plakette anbringen, um den Spritzgussfehler auf der Vorderseite Ihres Teils zu verdecken.

Links zu:Teil 1, Teil 3, Teil 4

Herstellungsprozess

- Spritzgussteil-Design Teil 6:Teams und Auftragsfertiger leiten

- Spritzgussteil-Design Teil 5:Entwurf

- Spritzgussteil-Design Teil 4:Warp

- Spritzgussteil-Design Teil 3:Bosse

- 6 wichtige Designüberlegungen für den 3D-Metalldruck

- So entwerfen Sie ein Duroplast-Verbundteil [Infografik]

- Design for Manufacturability-Richtlinien – Teil 2

- Design for Manufacturability-Richtlinien – Teil 1

- Was ist die beste SPI-Oberflächengüte für Ihr Spritzgussteil?

- Designtipps für Spritzguss