Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in basischen Sauerstofföfen

Der Zweck einer feuerfesten Ausmauerung in einem Basis-Sauerstoff-Ofen (BOF) besteht darin, eine maximale Ofenverfügbarkeit während des Betriebs des BOF bereitzustellen, um die Produktionsanforderungen zu erfüllen und einen möglichst geringen spezifischen Feuerfestverbrauch sicherzustellen. Die Erhöhung der Standzeit eines BOF verbessert dessen Verfügbarkeit und wirkt sich somit positiv auf die BOF-Produktivität und Reduzierung des spezifischen Feuerfestverbrauchs aus.

In der heutigen Praxis für die Stahlerzeugung im BOF werden harzgebundene Magnesia-Kohlenstoff (MgO-C)-Steine mit metallischen Zusätzen zum Auskleiden des BOF verwendet. Diese Steine werden aus einer Mischung aus geschmolzenem und gesintertem hochreinem MgO und hochreinem Graphit mit einem Kohlenstoffgehalt im Bereich von 5 % bis 15 % hergestellt. Die Zonenauskleidung des BOF wird normalerweise mit verschiedenen Ziegelqualitäten durchgeführt, um die gewünschte kostengünstige Auskleidung zu erhalten. Die Stahlwerksschlacke soll mit MgO gesättigt sein. Das Spritzen von Schlacke ist eine gängige Praxis, die jetzt verwendet wird, um eine längere Lebensdauer der Auskleidung zu erreichen. Es wird auch ein Laser verwendet, um die Auskleidungsdicke 360 Grad zu messen. Die Pflege der Auskleidungsdicke/Profile wird regelmäßig mit Spritzmassen auf MgO-Basis durchgeführt. Um ihre Aufgaben zufriedenstellend zu erfüllen, muss die Schlackenzusammensetzung mit den im BOF verwendeten feuerfesten Materialien kompatibel sein.

Die Temperatur im BOF steigt während der Stahlherstellung aufgrund exothermer Reaktionen, die während des Prozesses der Stahlherstellung stattfinden. Die Abstichtemperatur von flüssigem Stahl wird normalerweise auf einem Niveau von 1660 °C und darüber gehalten. Bei diesen Temperaturen nimmt die Stahlwerksschlacke, wenn sie mit MgO ungesättigt ist, MgO aus dem Auskleidungsmaterial des BOF während des Stahlherstellungsprozesses auf und versucht, sich zu sättigen. Dabei entzieht es der Auskleidung MgO und führt zu einem schnelleren Verschleiß der Auskleidung. Um den chemischen Verschleiß der feuerfesten Auskleidung auf MgO-Basis zu minimieren, ist es erforderlich, dass die Stahlwerksschlacke mit MgO gesättigt oder sogar übersättigt wird, indem Materialien, die reich an MgO sind, dem BOF während des Prozesses der Stahlherstellung zugesetzt werden. Die gebräuchlichsten Materialien, die einen guten Prozentsatz an MgO enthalten, sind kalzinierter Dolomit und kalzinierter Magnesit. Die in den BOF eingebrachten MgO-haltigen Stoffe sollen hochreaktiv und nicht totverbrannt sein, damit sie sich schnell in der Schlacke auflösen.

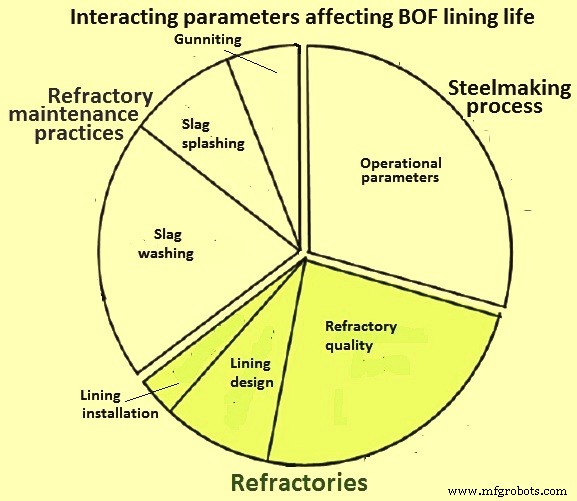

Die Auskleidungslebensdauer unterscheidet sich von Pflanze zu Pflanze aufgrund des Vorhandenseins unterschiedlicher interagierender Parameter in den verschiedenen Pflanzen. Diese interagierenden Parameter beziehen sich auf (i) den Stahlherstellungsprozess, (ii) die Eigenschaften der feuerfesten Materialien und (iii) die Wartungspraktiken der feuerfesten Materialien, wie in Abb. 1 gezeigt.

Abb. 1 Wechselwirkungsparameter, die die Lebensdauer der BOF-Auskleidung beeinflussen

Die Auswirkungen verschiedener Parameter auf die Belaglebensdauer sind in Tab 1 dargestellt.

| Tab 1 Auswirkungen verschiedener Parameter auf die Lebensdauer der BOF-Auskleidung | |||

| Sl. Nr. | Parameter | Auswirkung auf die Lebensdauer der Auskleidung | Schwere des Einflusses |

| 1 | Heißes Metall | ||

| Si | Negativ | Mittel | |

| Mn | Positiv | Niedrig | |

| Ti | Negativ | Niedrig | |

| 2 | Stahlwerksschlacke | ||

| Gesamt-Fe-Gehalt | Negativ | Hoch | |

| Basizität (CaO/SiO2) | Positiv | Mittel | |

| CaF2-Zugabe | Negativ | Mittel | |

| MgO-Gehalt | Positiv | Hoch | |

| Al2O3-Gehalt | Negativ | Niedrig | |

| Kalkzugabe | Positiv | Mittel | |

| 3 | Betriebsparameter | ||

| Endtemperatur | Negativ | Hoch | |

| Blasdauer | Negativ | Mittel | |

| Produktionsrate (Durchläufe/Tag) | Positiv | Mittel | |

| Schlackenvolumen | Negativ | Niedrig | |

| Atmosphäre (CO/CO2) | Positiv | Mittel | |

| Verzögerung beim Laden von Kalk | Negativ | Mittel | |

| 4 | BOF-Design | ||

| Converter-Lautstärke | Positiv | Niedrig | |

| Kegelwinkel | Positiv | Niedrig | |

| Mehrloch-Blaslanze | Positiv | hoch | |

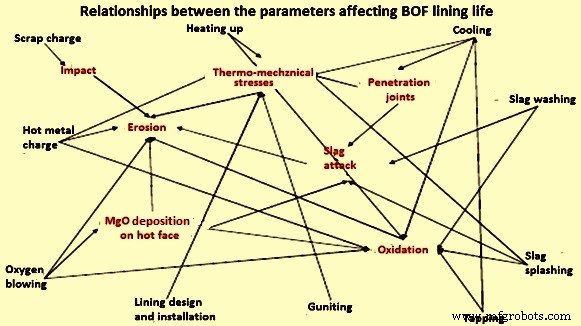

Die Beziehung zwischen verschiedenen Parametern, die die Auskleidungslebensdauer des BOF beeinflussen, ist in Abb. 2 dargestellt.

Abb. 2 Beziehung zwischen den Parametern, die die Lebensdauer der BOF-Auskleidung beeinflussen

Die Hauptverschleißmechanismen für feuerfeste Materialien im BOF sind Stöße, Korrosion, thermomechanische Belastungen und Erosion während des Prozesses der Stahlherstellung. Obwohl alle Parameter wichtig sind, hat die Korrosion aufgrund der Auflösung von feuerfestem Material in der Schlacke einen großen Einfluss auf die Lebensdauer der Auskleidung. Wenn im BOF Stahl hergestellt wird, werden verschiedene Oxide erzeugt, die mit gebranntem Kalk gefluxt werden, um Stahlwerksschlacke zu erzeugen. Diese Stahlwerksschlacke ist von Natur aus korrosiv und steht in ständigem Kontakt mit der Oberfläche der Konverterauskleidung. Wenn die Schlacke mit dem Auskleidungsmaterial nicht verträglich ist und die Bedingungen dafür günstig sind, dann findet die Auflösung der Auskleidung an der Oberfläche der Auskleidung statt, wo die Schlacke die Auskleidung berührt.

Die Schlackenchemie ist in mehrfacher Hinsicht wichtig. MgO-C-Steine sind basische Feuerfeststeine und benötigen eine basische Schlacke, die auch zur Entfernung von Phosphor benötigt wird. Das in der Schlacke erforderliche Basizitätsverhältnis (CaO/SiO2) hängt vom Phosphorgehalt des Roheisens und der herzustellenden Stahlsorte ab. Normalerweise wird er im Bereich von 3 bis 3,5 gehalten.

Die physikalisch-chemischen Eigenschaften der Schlacke haben einen großen Einfluss auf die Produktivität der Stahlherstellungsprozesse. Die schnelle Bildung von physikalisch und chemisch aktiver Schlacke erleichtert die Entfernung von Schwefel und Phosphor aus der Schmelze. Es reduziert den Metallverlust und die Bildung von Metallregulus in der Schlacke; außerdem verringert es den Verschleiß in der feuerfesten Auskleidung. Viskose Schlacke ist physikalisch nicht sehr aktiv und hat eine geringe Raffinationskapazität, daher verlangsamen sich Reaktionsprozesse von Schlacke mit Metall. Eine derart zähflüssige Schlacke führt zu einer Erhöhung der Metallverluste durch die stattfindende Regulusbildung und Schlackenspritzer. Dies führt häufig zum Verstopfen der Lanze sowie zur Bildung von Schädeln am Gefäßhals.

Auch eine sehr hohe Schlackenfließfähigkeit der Schlacke ist wegen des erhöhten Feuerfestverschleißes der BOF-Auskleidung nicht sehr erwünscht. Daher ist es notwendig, am Ende des Einblasens eine ausreichend fließfähige, physikalisch und chemisch aktive, homogene Schlacke mit einem Basizitätsverhältnis im Bereich von 3 bis 3,5 während des Prozesses der Stahlerzeugung im BOF zu erhalten.

Wie bekannt ist, variieren die chemische Zusammensetzung der BOF-Schlacke und die Intensität der Auskleidungszerstörung in verschiedenen Stadien des Stahlerzeugungsprozesses im BOF. Die höchste Zerstörungsrate der Auskleidung wird bei der Bildung von Schlacke mit einem Basizitätsverhältnis im Bereich von 1 bis 1,5 und einer hohen Oxidationsstufe (bis zu 30 % FeO) beobachtet. Daher ist es notwendig, eine Schlacke mit einer maximalen MgO-Konzentration näher an der Sättigung für gewünschte Temperaturbedingungen in der Anfangsperiode des Blasens zu bilden.

Um den MgO-Gehalt in der Schlacke zu erhöhen, ist der Einsatz von MgO-haltigen Zuschlägen zwingend erforderlich. Der Verbrauch an Schlackenbildnern wird rechnerisch ermittelt, je nach Zusammensetzung des Rohmaterials (Roheisen und Schrott) und der gewünschten Schlacke. Während des Schmelzvorgangs kann die Zusammensetzung einer Schlackenprobe vom berechneten Wert abweichen und es können ungelöste Kalkstücke in der Schlackenprobe vorhanden sein. Es kann auch vorkommen, dass ein Schmelzvorgang beendet ist und die Schlacke der gewünschten Zusammensetzung nicht gebildet und schädliche Verunreinigungen nicht vollständig entfernt werden.

Eine Simulationsstudie der Kinetik der Schlackensättigung mit MgO und des Prozesses der Wechselwirkung des feuerfesten Materials MgO-C und Schlacke unter Zugabe von MgO-Flussmittel hat eine signifikante Abnahme der Auflösungsgeschwindigkeit des MgO aus den Steinen in der Schlacke mit gezeigt die Erhöhung des MgO-Prozentanteils in der Schlacke. Dieser Rückgang lag im Bereich des 2- bis 2,25-fachen.

Auch die gebildete basische Schlacke versucht, sich bis zu ihrem Sättigungsgrad an MgO aus dem Ziegel herauszulösen. Typischerweise tritt eine MgO-Sättigung bei einem Gehalt von etwa 8 % MgO in der Schlacke auf, was von der Temperatur und dem Oxidationszustand innerhalb des BOF abhängt. Wenn daher MgO zugegeben wird, was normalerweise in Form von kalziniertem Dolomit oder kalziniertem Magnesit erfolgt, wird die Schlacke, die das MgO aus der Auskleidung löst, vorzugsweise stark reduziert, und selbst die Auflösung findet unter allen Bedingungen überhaupt nicht statt innerhalb des BOF günstig sind. Dadurch verringert sich der Belagverschleiß des BOF. Die Schlackenchemie hängt wiederum mit dem Oxidationszustand und der Temperatur zusammen, da die Basizität und der MgO-Schlackengehalt durch hohe Gehalte an FeO verdünnt werden und die Temperatur die kinetischen Reaktionsgeschwindigkeiten erhöht.

Eine der durchgeführten industriellen Studien ermöglicht es, den Auflösungsgrad des basischen feuerfesten Materials in der Schlacke in Abhängigkeit vom Gehalt an MgO im feuerfesten Material abzuschätzen. In dieser Studie wird der Anteil des aus der Auskleidung in die Schlacke übergehenden MgO durch Berechnung der Stoffbilanz der Schlacke ermittelt. Die Studie hat eine klare Tendenz zu einer Abnahme der MgO-Auflösung aus der Auskleidung in der Schlacke mit zunehmender Sättigung der Schlacke mit MgO gezeigt.

In einer weiteren Studie zur Untersuchung der Auflösungsgeschwindigkeit von MgO wurden verschiedene MgO-haltige Oxide in die Schmelze gegeben und die Änderung des MgO-Gehalts definiert. Es wurde festgestellt, dass die Feststoffbildung von MgO und FeO an der Grenzfläche der FeO – CaO – SiO2-Schlacke und des gesinterten MgO stattfindet.

Die Menge der einzubringenden MgO-haltigen Materialien hängt von der Abstichtemperatur ab. Je höher die Temperatur, desto höher der Prozentsatz an MgO, der benötigt wird, um die Schlacke gesättigt zu machen. Bei 1660 °C bis 1680 °C Abstichtemperatur ist es besser, wenn das MgO in der Stahlwerksschlacke über 10 % gehalten wird.

Die Zugabe von kalziniertem Dolomit in den Konverter hat auch andere Vorteile, da sie den Verbrauch von kalziniertem Kalk während der Stahlherstellung verringert. Weitere 10 % bis 12 % MgO in der Schlacke haben keinen nennenswerten Einfluss auf die Schlackenviskosität. Eine Erhöhung der Schlackenviskosität, falls vorhanden, kann jedoch durch die Verwendung von Schlackenverdünnungsmitteln kontrolliert werden. Die einzige gefürchtete nachteilige Wirkung von Schlacke mit hohem MgO-Gehalt bei der Stahlherstellung ist eine schlechte Phosphorentfernung während der Stahlherstellung.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Sauerstofftank

- Sauerstoff

- Basisfarbstoffe, Direktfarbstoffe und ihre Rolle beim Färben von Zellulosefasern

- Überspannungsschutz:4 Grundregeln zur Vermeidung

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Was ist Korrosion? – Definition und Prävention

- Die Bedeutung des Korrosionsschutzes und wie Polyurethan helfen kann

- Korrosionsschutz und Leichtbau von Fahrzeugen