Luftnebelkühlung beim Stranggießen

Luftnebelkühlung beim Stranggießen

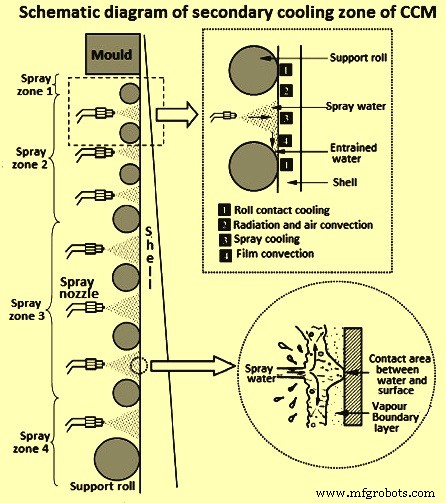

Eine kontinuierliche Gießmaschine (CCM) ist erforderlich, um eine breite Palette von Stahlsorten in der heutigen Umgebung effizient zu gießen. Dieser Bereich reicht von extrem kohlenstoffarmen und kohlenstoffarmen Qualitäten bis hin zu kohlenstoffreichen bis niedrig legierten und hochwertigen Pipeline-Qualitäten. Eine konsistente Produktion dieser Produkte in erstklassiger Qualität erfordert eine erhöhte Betriebs- und Wartungsflexibilität des CCM, damit die optimalen Gießparameter im CCM für jede Stahlsorte aufrechterhalten werden können. Diese Flexibilität erstreckt sich nicht nur auf die Maschinenelemente und Steuerungssysteme, sondern auch auf die sekundäre Kühlzone der Maschine (Bild 1) und erfordert eine effizientere und zuverlässigere Sprühkühlung in der Zone. Daher ist die sekundäre Kühlzone aufgrund der Forderung nach verbesserter Produktqualität und erhöhter Produktivität des CCM auch in der gegenwärtigen Umgebung zu einem Schwerpunktbereich geworden. Die CCMs benötigen jetzt ein sehr effizientes System zur Sprühkühlung in der sekundären Kühlzone.

Abb. 1 Schematische Darstellung der sekundären Kühlzone von CCM

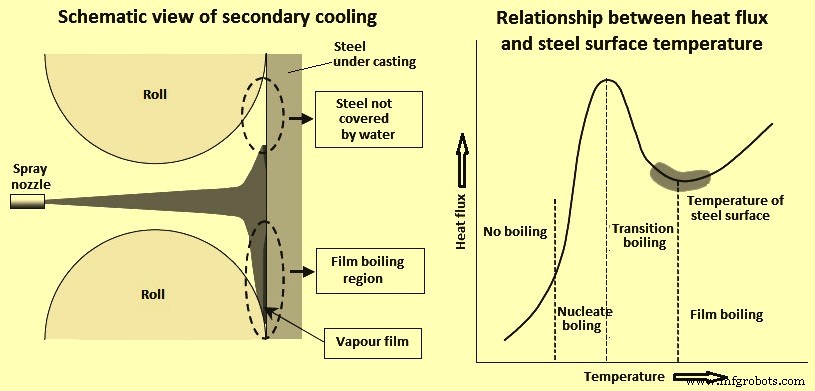

Das Kühlen durch Wasser spielt eine wichtige Rolle beim Entziehen von Wärme aus dem sich verfestigenden flüssigen Stahl sowohl in der Kokille als auch nachdem der gegossene Stahl die Kokille während des kontinuierlichen Gießens des Stahls verlässt. Es ist durch komplexe Siedephänomene gekennzeichnet. Wärmeentzugsraten während der Wasserkühlung, die stark von der Metalloberflächentemperatur abhängen und sich mit der Zeit schnell ändern können, wenn der Strang abkühlt. Daher kann eine unkontrollierte Abkühlung Schwankungen der Temperaturgradienten innerhalb der Erstarrungsschale aus Stahl verursachen und thermische Zugspannungen an der Erstarrungsfront erzeugen, die letztendlich zum Auftreten von heißen Rissen/Rissen im Endprodukt führen können. Die schematische Ansicht der Sekundärkühlung und die Beziehung zwischen Wärmefluss und Stahloberflächentemperatur ist in Abb. 2 dargestellt.

Abb. 2 Schematische Darstellung der Sekundärkühlung und Beziehung zwischen Wärmestrom und Stahloberflächentemperatur

Die Sprühkühlung ist der einzige kontrollierbare Teil des sekundären Kühlprozesses und bestimmt daher maßgeblich die Produktqualität und die Produktivität des Stranggießprozesses. Das Sprühkühlsystem verwendet Düsen zum Sprühen von Wasser. Der Hauptzweck von Düsen ist die Kühlung der Strangoberfläche. Die Sprühdüsenanordnung und Prozessparameter bestimmen die Eigenschaften der Sprühwasserkühlung. Die Sprühdüsenanordnung definiert den Bereich der Strangoberfläche, in dem die Sprühkühlung stattfindet, während die Prozessparameter wie Betriebsdruck und Strömungsgeschwindigkeiten die Kühlintensität und -verteilung auf der Strangoberfläche bestimmen. Der Wärmeentzug von der Strangoberfläche, der den Abkühlungs- und Erstarrungsprozess bestimmt, ergibt sich sowohl aus der Düsenanordnung als auch aus den Prozessparametern.

Das Hauptkriterium für die Auswahl der Sprühdüse ist der Wärmeübergangskoeffizient, der durch das Sprühbild, die Flüssigkeitsverteilung (Dichte) und das Volumen bestimmt wird. Die Optimierungspotentiale bei der Düsenanordnung umfassen (i) Düsenausrichtung, (ii) Kopf- und Segmentrohrdesign und (iii) Flüssigkeitsverteilungsoptimierung. Für die Optimierung der Prozessparameter liegen Potenziale in der Wahl von (i) der Zerstäubungsart (nur Luftnebel oder Wasser), (ii) Sprühkinetik, (iii) Sprühpotential und (iv) der korrelierten Kühleffizienz, die durch gemessen wird Wärmedurchgangskoeffizient.

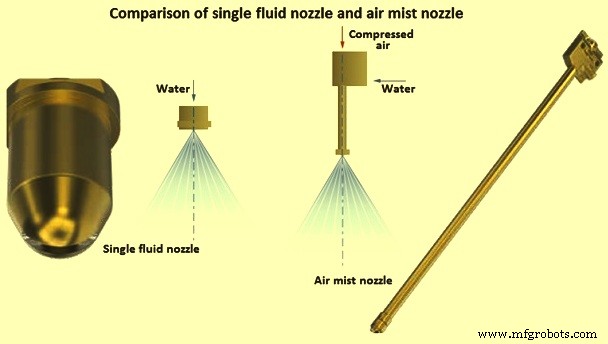

Die Notwendigkeit, eine solide Qualität des Gußstahlprodukts und eine erhöhte Produktivität der Stranggußmaschine zu haben, hat die Aufmerksamkeit auf die Notwendigkeit effizienterer Sekundärkühlsysteme während des Stranggießens von flüssigem Stahl gelenkt. Luftnebelkühlung in der sekundären Kühlzone eines CCM ist ein Schritt in diese Richtung. Luftnebeldüsen verwenden Druckluft in Kombination mit Wasserdruck, um sekundäres Kühlwasser zu zerstäuben. Dies bietet ein viel breiteres Turn-Down-/Steuerungsverhältnis, das erforderlich ist, wenn der Produktmix eine breite Palette von Stahlsorten abdeckt. Luftnebeldüsen bieten im Vergleich zu Einzelflüssigkeitsdüsen mit der gleichen Durchflussrate auch einen viel größeren internen freien Durchgang.

Prinzip der Luftnebelkühlung

Bei der Luftnebelkühlung wird Wasser durch speziell entwickelte Nebeldüsen gepresst. Dadurch entsteht ein Nebel (Nebel) aus ultrafeinen Wassertröpfchen mit einer durchschnittlichen Größe von 25 Mikron (0,025 mm) oder weniger. Mit Hochdruck-Nebelkühlung kann eine noch kleinere Tröpfchengröße erreicht werden, die nur 5 Mikrometer (0,005 mm) beträgt. So entsteht aus nur einem Liter Wasser eine Fläche, die größer ist als ein großes Feld. Eine größere Oberfläche hilft Wasser sehr schnell zu verdunsten. Diese winzigen Wassertröpfchen (Nebel) nehmen schnell die in der Umgebung vorhandene Energie (Wärme) auf und verdunsten und werden zu Wasserdampf (Gas). Die Energie (Wärme), die verwendet wird, um das Wasser in Wasserdampf umzuwandeln, wird aus der Umgebung entfernt, wodurch die Umgebung gekühlt wird.

Die relative Luftfeuchtigkeit in der Umgebung spielt eine wichtige Rolle bei der Luftnebelkühlung. Es ist die Menge an Feuchtigkeit (Wasser) in der Luft im Vergleich zu der Menge an Feuchtigkeit, die die Luft bei derselben Temperatur aufnehmen kann. Dies ist ein entscheidender Faktor bei der Bestimmung des maximalen Luftnebel-Kühlpotentials. Je niedriger die relative Luftfeuchtigkeit, desto mehr Wasser kann verdampft werden, wodurch mehr Wärme abgeführt werden kann. Bei der Wassersprühkühlung, wenn Wasser oberhalb einer bestimmten Temperatur auf die Stahloberfläche gesprüht wird, entsteht eine dünne Dampfschicht zwischen der Stahloberfläche und dem Wasser. Dieser Zustand wird oft als „Filmsieden“ bezeichnet (Abb. 2). Studien, die hydraulische Sprühdüsen verwendet haben, legen nahe, dass der Wärmeübertragungskoeffizient weitgehend von dem durch die Sprühdüse erzeugten Massenwasserfluss abhängt. Die Zugabe von Luft zum Wasserspray schafft jedoch eine komplexe Situation. Die Luft bewirkt die Zerstäubung des Wassers, das die Kühlung einer Stahloberfläche unterstützt.

Der Begriff Leidenfrost-Phänomen wird der Gesamtheit von Phänomenen gegeben, die beobachtet werden, wenn eine kleine Menge Flüssigkeit auf eine sehr heiße Oberfläche gegeben oder verschüttet wird. Es ist nach dem deutschen Arzt J. G. Leidenfrost benannt. Das Leidenfrost-Phänomen ist ein Phänomen, bei dem eine Flüssigkeit in engem Kontakt mit einer Masse, die deutlich heißer als der Siedepunkt der Flüssigkeit ist, eine isolierende Dampfschicht erzeugt, die ein schnelles Sieden der Flüssigkeit verhindert. Der Leidenfrostpunkt kennzeichnet den Beginn des stabilen Filmsiedens. Er stellt den Punkt auf der Siedekurve dar, an dem der Wärmefluss am geringsten ist und die Oberfläche vollständig von einer Dampfdecke bedeckt ist. Die Wärmeübertragung von der Oberfläche zur Flüssigkeit erfolgt durch Wärmeleitung und Strahlung durch den Dampf.

Entscheidend für den Wärmedurchgangskoeffizienten ist nicht nur eine höhere spezifische Wasserdichte. Auch das Luft-Wasser-Verhältnis ist zu berücksichtigen, wobei Druckluft die kinetische Energie liefert, die zum Durchdringen der Dampfschicht über der Strangoberfläche erforderlich ist. Dies ist aufgrund des Leidenfrost-Phänomens über 650 °C hinaus wichtig. Auch der Sprühwinkel und die Sprühhöhe der Düse spielen eine wichtige Rolle. Beide bestimmen die Strahlspuren (Breite und Tiefe des Strahls) und sind damit Einflussfaktoren auf die Wasserstrahldichte (Wasserdurchfluss) und den Strahlaufprall. Neben diesen beiden Größen ist das Verhältnis zwischen Druckluftmenge und Wasserdurchfluss als weiterer Faktor im Sekundärkühlprozess zu berücksichtigen. Die Sprühkühlung auf dem Strang beinhaltet ein Sieden und die Bildung einer Dampfschicht auf der Stahloberfläche. Die komprimierte Luft liefert die kinetische Energie, die für das Durchdringen der Tröpfchen durch die Dampfschicht erforderlich ist.

Luftnebeldüse

Der anfängliche Ansatz für das sekundäre Kühlsystem für die CCMs basierte auf der Verwendung von Einzelfluid-Sprühdüsen. Die Düsentechnologie wurde seitdem verbessert, obwohl mehrere Maschinen immer noch nur mit wasserbasierten Kühlsystemen laufen und eine hohe Produktivität und hohe Produktqualität erreichen. In der heutigen Umgebung benötigen CCMs jedoch eine hohe Flexibilität in Bezug auf Stahlsorten und Querschnittsgrößenvariationen, und dies erfordert eine hohe Flexibilität des sekundären Kühlsystems und daher müssen die CCMs mit Luftnebeldüsen ausgestattet werden.

Die wesentlichen Merkmale moderner Luftnebeldüsen sind die Mischkammer, das Verlängerungsrohr, die Wasser- und Lufteinlassadapter und deren innere Geometrien und die Geometrie der Düsenspitze. Diese Komponenten müssen präzise konstruiert sein, um einen sehr hohen Wärmeübertragungskoeffizienten, stabile Sprühwinkel und eine gleichmäßige Wasserverteilung zu gewährleisten. Die Luftnebeldüsen verstopfen nicht und es gibt keine Verschleißteile in der Mischkammer von Luft und Wasser. Die Sprühbreite dieser Düsen ist in einem weiten Bereich des Wasserdrucks stabil. Somit haben diese Düsen konstante und gleichmäßige Sprüheigenschaften.

Die Luftnebeldüse muss die Anforderungen (i) der Zerstäubung von Kühlwasser in einen feinen Nebel zur gleichmäßigen Kühlung des Stahls, (ii) des Weitwinkelausstoßes des Nebelstrahls zur Reduzierung der Anzahl der installierten Düsen, (iii ) Erhöhung der Größe des Düsenauslasses, um das Verstopfen der Düse zu verringern und den Bereich des abgegebenen Wasservolumens zu vergrößern, und (iv) die Düsengröße soll ihre Installation zwischen den Walzen erleichtern. Die wichtigen Faktoren bei der Luftnebelkühlung, die zu den effektiven Wärmeübertragungsbedingungen beiträgt, sind (i) die Flussdichte des Luftnebelsprays und (ii) die Geschwindigkeit des Sprays.

Es ist wünschenswert, Luftnebeldüsen mit einem breiten Turndown-Verhältnis zu haben, um die Anzahl der in einem CCM installierten Düsentypen auf einem Minimum zu halten. Dies hilft sowohl bei der Wartung als auch beim Halten des Düsenbestands auf einem niedrigen Niveau.

Da Luftnebeldüsen neben Wasser auch mit Druckluft arbeiten, erhöhen sich die erforderlichen freien Querschnitte bei gleichem Wasserdurchsatz im Vergleich zu Einstoffdüsen. Die vergrößerten freien Querschnitte sind weniger anfällig für interne Düsenverstopfungen, die im Allgemeinen durch schlechte Sprühwasserqualität verursacht werden, und zeigen als solche eine längere Düsenlebensdauer und einen geringeren Wartungsaufwand. Abb. 3 und Tab 1 vergleicht die Einstoffdüse mit der Luftnebeldüse.

Abb. 3 Vergleich einer Einstoffdüse und einer Luftnebeldüse

| Tab 1 Vergleich Luftnebelkühlung mit Einzelflüssigkeitskühlung | ||

| Sl. Nr. | Luftnebelkühlung | Einzelflüssigkeitskühlung |

| 1 | Absenkverhältnis des Wasserdurchflusses maximal 30:1 | Drehzahlverhältnis des Wasserdurchflusses maximal 3,7:1 |

| 2 | Große Querschnitte | Kleine Querschnitte |

| 3 | Minimale Verstopfungsneigung | Höhere Verstopfungsneigung |

| 4 | Konstanter Sprühwinkel | Hauptstrahlwinkel variiert mit dem Druck |

| 5 | Gleichmäßige Flüssigkeitsverteilung | Ungleichmäßige Flüssigkeitsverteilung |

| 6 | Höhere Möglichkeiten der Wärmeextraktion | Eingeschränkte Möglichkeiten zur Wärmeabfuhr |

| 7 | Bietet einen breiten Gießgeschwindigkeitsbereich für ideale Erstarrungsbedingungen | Bietet begrenzten Gießgeschwindigkeitsbereich für ideale Erstarrungsbedingungen |

| 8 | Ermöglicht das Gießen einer breiten Palette von Stahlsorten auf der CCM | Schränkt den Bereich der Stahlsorten ein, die auf dem CCM gegossen werden sollen |

| 9 | Benötigt weniger Wasser | Benötigt einen größeren Wasserfluss |

| 10 | Höhere Installationskosten | Niedrigere Installationskosten |

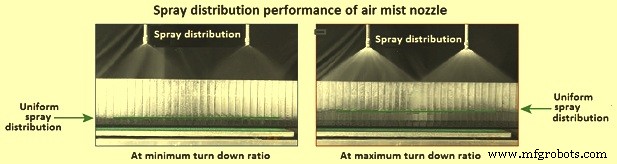

Im sekundären Kühlsystem von CCMs ist es erforderlich, dass die Düsen eine gleichmäßige Wasserverteilung über die Strangoberfläche und über das gesamte Turn-Down-Verhältnis liefern. Toleranzen von + / – 15 % vom Mittelwert können mit einer Mehrdüsenanordnung bei Wasserdrücken zwischen 1 kg/cm² und 7 kg/cm² erreicht werden. Die gleichmäßigen Sprühverteilungen, die von den Luftnebeldüsen sowohl beim minimalen als auch beim maximalen Turndown-Verhältnis bereitgestellt werden, sind in Abb. 4 dargestellt.

Abb. 4 Strahlverteilungsleistung der Luftnebeldüse

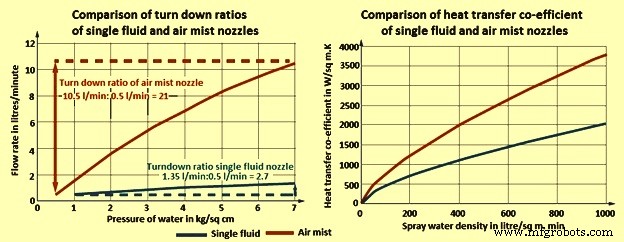

Der Hauptvorteil der Luftnebeldüse gegenüber der Einzelflüssigkeitsdüse ist ein erhöhtes Wasserumlaufverhältnis. Das Wasser-Turn-Down-Verhältnis errechnet sich aus der Durchflussrate bei maximalem Betriebswasserdruck (typischerweise 7 kg/cm²) geteilt durch die Durchflussrate bei minimalem Betriebsdruck (typischerweise 0,5 kg/cm² für Luftnebeldüsen und 1 kg/cm² für Luftnebeldüsen). cm für Einstoffdüsen). Die Düsen weisen in diesen Betriebsdruckbereichen eine stabile Spritzwasserverteilung auf. Typische Wasserumschlagverhältnisse für Luftnebeldüsen variieren im Bereich von 10:1 bis 30:1, während die der Einzelfluiddüsen typischerweise im Bereich von 2,6:1 bis 3,7:1 variieren. Das erhöhte Turn-Down-Verhältnis bietet eine höhere Flexibilität in Bezug auf die Wärmeübertragungsvariation. Dies ist in Abb. 5 dargestellt.

Abb. 5 Vergleich der Turn-down-Verhältnisse und des Wärmeübertragungskoeffizienten von Einzelflüssigkeits- und Luftnebeldüsen

Luftnebeldüsen für Knüppel- und Vorblockguss

Wenn Luftnebelkühlung für Knüppel- oder Vorblock-CCM verwendet wird, ist die Flachstrahldüse im Allgemeinen nicht die beste Wahl. Dies ist besonders dann der Fall, wenn die „Halbwegsrisse“ auftreten. Durch die Wiedererwärmung der Strangoberfläche nach Passieren der scharfen Wärmeabzugszone unter einem Sprühstrahl entstehen Halbrisse. Während dieses Wiedererwärmungsprozesses dehnt sich die Oberfläche aus und erlegt dem heißeren und schwächeren Innenmaterial eine Zugspannung auf, die dann reißen kann. Der Einsatz von Flachstrahldüsen verstärkt diesen Effekt.

Vollkegeldüsen oder Ovaldüsen sorgen für eine sanftere Kühlung, indem sie Wärme über eine größere Fläche entziehen. Diese beiden Sprühmuster sind der Standard für sekundäre Wasserkühlsysteme mit einer einzelnen Flüssigkeit, es gab jedoch keine adäquate Version mit Luftnebel. Herkömmliche Vollkegel-Luftnebeldüsen zeigen instabile Sprühleistungen, sehr hohen Luftverbrauch und neigen sehr leicht zum Verstopfen. Ovalkegel-Luftnebeldüsen mit Mehrschlitzdüsen. Ungleichmäßige Sprühmuster und die sehr schmalen, leicht zu verstopfenden Schlitze haben diese Düsen zu kaum mehr als einem Kompromiss gemacht.

Mit der Entwicklung einer neuen Generation von Voll- und Ovalkegel-Luftnebeldüsen ist es nun möglich, die Luftnebelkühlung in Knüppel- und Vorblock-CCMs effektiv zu nutzen. Das kompakte Blockdesign ermöglicht die Montage sowohl an horizontalen Sprühbalken als auch an vertikalen „Bananen“-Düsenköpfen. Eine Vollkegel-Luftnebeldüse ist in Abb. 6 dargestellt.

Abb. 6 Typische Vollkegel-Luftnebeldüse

Mit diesen Düsen wurden Turndown-Verhältnisse von 1:14 bei einem Wasserdruckbereich von 1 kg/cm² und 10 kg/cm² bei einem konstanten Luftdruck von 2 kg/cm² erreicht. Die nominellen Sprühwinkel für kreisförmige Vollkegeldüsen reichen von 0 Grad bis 90 Grad. Die freien Durchgänge mit 2 mm Durchmesser sind bei einer Düsengröße mit Durchflüssen von 0,5 Liter pro Minute (l/min) bei 1 kg/cm² Wasserdruck und 5 l/min bei 7 kg/cm² Wasserdruck ca. 3 mal höher als zuvor Wasserdruck bei einem konstanten Luftdruck von 2 kg/cm².

Tab 2 zeigt einen Vergleich der Leistung von Luftnebelkühlung und Sprühkühlung in einigen japanischen Stahlwerken

| Tab 1 Vergleich von Luftnebelkühlung und Sprühkühlung in einigen japanischen Werken | |||||

| Sl. Nr. | Stahlwerk | Verstopfung | Wartung | ||

| Luftnebelkühlung | Sprühkühlung | Luftnebelkühlung | Sprühkühlung | ||

| 1 | Werk A | 0,89 % in 15 Tagen* | Von 1,5 % bis 19,8 % in 15 Tagen | Reinigung verstopfter Düsen in 15 Tagen* | Reinigung verstopfter Düsen in 15 Tagen |

| 2 | Werk B | Klein | Rund 20 % in 5 Monaten | Keine Verstopfung | Wechsel der verstopften Düse in 3 bis 12 Monaten |

| 3 | Werk C | Klein | Gebrauch der Laufstange | Austausch von 15 Düsen in 2 Monaten | Gebrauch von Laufstangen |

| 4 | Werk D | Klein | Rund 20 % in 4 Monaten | In 15 Tagen einchecken | Überprüfen Sie jede Besetzung |

| * Lufteinspritzdüse | |||||

Die Vorteile der Luftnebelkühlung in einer Stranggussmaschine sind (i) ein verringertes Auftreten von Oberflächen- und Eckenrissen und zentraler Segregation aufgrund einer Verbesserung der Flüssigkeitsverteilung und einer Verringerung des Kühlwasserflusses, (ii) eine Erhöhung der Gießgeschwindigkeiten und der Produktionskapazität , (iii) Verbesserung der Betriebsbedingungen des CCM für einen erweiterten Produktmix aufgrund eines breiteren Turndown-Verhältnisses und Optimierung des Luft/Wasser-Verhältnisses, (iv) erheblich reduzierte Wartungs- und Rohrkosten aufgrund einer einfachen und starren Düsenmontage und Sprühverrohrung , und (v) Verbesserung der Betriebssicherheit durch perfekte Ausrichtung der Düsen und Spritzrohre und Verringerung der Düsenverstopfung.

Herstellungsprozess

- Vor- und Nachteile der Sprühabscheidung

- Luftreiniger

- Sprühfarbe

- Sauerstoff

- Airbag

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Ölnebel-Luftreiniger und Arbeitsumgebung des Bedieners

- Über Ölnebel-Luftreiniger und Gesundheitsprobleme