Wichtige Aspekte des Stranggießens von Knüppeln

Wichtige Aspekte des Stranggießens von Knüppeln

Das Stranggießen von Stahlknüppeln ist ein Vorgang, der auf eine Reihe von Faktoren empfindlich reagiert. Es muss mit angemessenen Kontrollen und mit Beständigkeit und so durchgeführt werden, dass ein sicheres Gussprodukt mit soliden mechanischen Stahleigenschaften hergestellt wird und ein kontinuierlicher Prozess mit begrenzten Verzögerungen gewährleistet ist. Der Prozess erfordert eine gute Kontrolle der Betriebsparameter, um solide und kontinuierliche Knüppel zu erzeugen.

Wichtige Aspekte des kontinuierlichen Gießens von Knüppeln sind (i) Qualität der Knüppel, (ii) Produktivität der Maschine und (iii) Produktionskosten. Es besteht die Notwendigkeit, die Leistungsparameter zu optimieren, um eine hohe Produktivität und die erforderliche Knüppelqualität bei sinkenden Betriebskosten zu erreichen. Die Maschinenverfügbarkeit und die Prozesssicherheit sind die entscheidenden Faktoren beim Stranggießen der Knüppel.

Das Stranggießen von Knüppeln ist ein hochflexibler Prozess, bei dem der Bediener extrem schnell auf sich ändernde Anforderungen reagieren muss. Die für eine Knüppel-Stranggießmaschine benötigten Stahlqualitäten reichen von einfachem Baustahl (Bewehrungsstahl) bis hin zu hochmoderner „Spezialstabqualität“ (SBQ) für die Automobilindustrie und andere technische Anwendungen sowie hochwertige Drahtprodukte B. Weichstahldrähte, vorgespannter Betonarmierungsdraht und Reifencord.

Während des Stranggießens hängen die Qualität von gegossenen Stahlknüppeln, thermische Spannungen, Oberflächendefekte und Rissbildung stark von der Temperaturverteilung entlang des gesamten stranggegossenen Knüppels ab. Das Hauptaugenmerk wird in der Regel auf die Oberflächentemperaturen und insbesondere auf die Temperaturverteilungen in den Ecken gelegt. Aus technologischer Sicht ist jedoch auch die Temperaturverteilung im Kern des gegossenen Knüppels sehr wichtig, die stark von der metallurgischen Länge und dem Entspannungsprozess abhängt. Daher sind die Überwachung des Temperaturfeldes von gegossenen Knüppeln, seine Vorhersage sowie Steuerungs- und Optimierungsaufgaben der Sekundärkühlstrategie vorrangige Themen für die Betreiber der Stranggießanlage für Knüppel.

Die Stahlerstarrung ist ein Prozess, bei dem die Umwandlung vom flüssigen in den festen Zustand stattfindet. Dieser Vorgang wird von einer Abnahme des Flüssigkeitsvolumens und einer Zunahme des Festphasenvolumens begleitet. Während der Stahlerstarrung wird eine kristalline Struktur gebildet, und das Wachstum von gebildeten Kristallen findet statt. Die aus dem flüssigen Stahl ausfallenden Kristalle werden als Primärkristalle bezeichnet, und das gebildete Gefüge ist als Primärgefüge bekannt. Das gebildete Primärgefüge beeinflusst das weitere Verhalten des Stahls bei der plastischen Umformung und teilweise auch die Eigenschaften des Endprodukts.

Die Kristallisation beginnt bei einer Temperatur, bei der der Festkörper eine geringere freie Energie hat als die Flüssigkeit. Bei einer bestimmten Temperatur ist die freie Energie des flüssigen Stoffes gleich der freien Energie des Festkörpers, und gleichzeitig existiert der Stoff sowohl in flüssigem als auch in festem Zustand. Diese Temperatur wird Gleichgewichtszustandstemperatur oder theoretische Kristallisationstemperatur genannt, und ein solcher Zustand wird Gleichgewichtszustand genannt. Oberhalb der Gleichgewichtszustandstemperatur hat ein Stoff im flüssigen Zustand eine geringere freie Energie, und unterhalb dieser Temperatur hat derselbe Stoff im festen Zustand eine geringere freie Energie. Die Kristallisation darf also erst beginnen, wenn die freie Energie der abgekühlten Flüssigkeit kleiner ist als die freie Energie im Gleichgewichtszustand.

Es ist notwendig, die Flüssigkeit unter die theoretische Kristallisationstemperatur abzukühlen, was als Superkühlung der Flüssigkeit bezeichnet wird, und die Größe der Superkühlung wird als Grad der Superkühlung bezeichnet. Die Temperatur, bei der der Kristallisationsprozess beginnt, wird jedoch als tatsächliche Kristallisationstemperatur bezeichnet. Flüssiger Stahl ist eine Mehrkomponentenlösung, und die obigen Überlegungen betreffen nur reine Substanzen, und daher muss auch der konstitutionelle Unterkühlungseffekt berücksichtigt werden.

Die erste Stufe der Kristallisation ist die Bildung von Kristallisationskernen und die Bildung der neuen Kern-Flüssigkeits-Grenzfläche, wonach die gebildeten Kerne wachsen und ihre Größe erhöhen können. Bei einem niedrigeren Unterkühlungsgrad ist die Differenz zwischen der freien Energie der Flüssigkeit und der freien Energie der sich bildenden Kerne minimal, und daher wird eine kleine Anzahl von Kernen gebildet. Es entsteht dann eine grobkörnige Struktur, da die Keimbildungsrate geringer ist als die Keimwachstumsrate. Wenn der Grad der Unterkühlung zunimmt, nimmt die Differenz zwischen der freien Energie der Flüssigkeit und der freien Energie der sich bildenden festen Kerne zu, was eine Erhöhung der Keimbildungsrate und der Keimwachstumsrate bewirkt. In diesem Fall ist die Zunahme der Keimbildungsrate höher als die Zunahme der Keimwachstumsrate. Es bilden sich viele Keime mit geringer Wachstumsneigung und die Struktur des erstarrten Stahls ist feinkörnig.

Die Kenntnis des Erstarrungsprozesses ist wichtig für den Betrieb des Stahl-Stranggussverfahrens, weil (i) es erlaubt, die Dicke der erstarrten Strangschicht an den gefährlichsten Stellen zu bestimmen, beispielsweise am Kokillenauslass, (ii) sie ermöglicht die Bestimmung der Weglänge des gegossenen Strangs und (iii) es ermöglicht die Bestimmung der Erstarrungsgeschwindigkeit des gegossenen Strangs, die seine chemische Inhomogenität beeinflusst. Die Dicke der erstarrten Strangschicht wird häufig durch ein vereinfachtes Verfahren mit der Formel d =k.(t)??? bestimmt, wobei d die Dicke der erstarrten Schicht in Millimetern, t die Zeit in Minuten und k ist der Erstarrungskoeffizient, auch bekannt als Erstarrungsgeschwindigkeitskonstante in Millimeter/Minute. Die Erstarrungsgeschwindigkeitskonstante hängt im Wesentlichen von drei Faktoren ab, nämlich (i) den Abmessungen des gegossenen Strangquerschnitts, (ii) der Temperatur der Stahlüberhitzung über die Liquidustemperatur , und (iii) die chemische Zusammensetzung des Stahlgusses und die Kühlintensität.

Faktoren, die die Gießgeschwindigkeit und die Maschinenproduktivität beeinflussen

Die Produktivität steigt mit zunehmender Gießgeschwindigkeit und zunehmender Querschnittsfläche. Die Wurfgeschwindigkeit wird durch mehrere unterschiedliche Phänomene begrenzt, wie unten angegeben.

- Übermäßige Pegelschwankungen und Wellen am Meniskus werden mit größerer Wurfgeschwindigkeit schlimmer. Dies kann zu Problemen mit der Oberflächenqualität und sogar zum Ausbrechen von Aufklebern führen. Dieses Problem kann angegangen werden, indem man das Düsendesign ändert (den Fluss weiter nach unten richtet oder möglicherweise einen unteren vertikalen Anschluss hinzufügt), elektromagnetische Kräfte anwendet, das Formflussmittel ändert und andere Methoden zur Steuerung des Flussmusters in der Form anwendet.

- Übermäßige axiale Dehnungen können durch die Oszillations- und Rückzugskräfte verursacht werden, die erforderlich sind, um die Reibung an der Grenzfläche zwischen der erstarrenden Schale und der Form zu überwinden. Die damit verbundenen Querrisse und Ausbrüche können die Gießgeschwindigkeit einschränken, insbesondere wenn eine Fehlausrichtung, eine übermäßige Verjüngung oder eine diskontinuierliche flüssige Flussmittelschicht vorliegt. Spannungen sind gering, wenn die flüssige Schicht des Formflussmittels kontinuierlich über die gesamte Formoberfläche gehalten werden kann und die Ausrichtung gut ist.

- In der dünnen Schale können durch den ferrostatischen Druck des Flüssigkeitsbeckens unter der Form übermäßige Membrandehnungen erzeugt werden. Dies kann zu Rissen und Ausbrüchen führen, wenn die Schale am Formaustritt nicht dick genug ist. Die kritische Schalendicke soll für eine Vielzahl von Sorten in der Größenordnung von 3 mm liegen. Dies ist durch jede machbare Wurfgeschwindigkeit leicht zu erreichen, was zeigt, dass andere Kriterien wichtiger sind.

- Jede örtliche Ungleichmäßigkeit im Schalenwachstum kann zu lokal heißen und dünnen Bereichen in der Schale führen, die Längsrisse und Ausbrüche auslösen können, selbst wenn die Schale im Durchschnitt über der kritischen Dicke liegt. Dieses Problem kann angegangen werden, indem das Verhalten des Formflusses während der anfänglichen Erstarrung, der Oszillationspraxis und des Verjüngungsdesigns optimiert wird, so dass die Flussmittelschmierung kontinuierlich ist, der anfängliche Wärmefluss niedrig und gleichmäßig ist und die Verjüngung der Formwand dem Schalenschrumpfungsprofil entspricht. Am anfälligsten für dieses Problem sind peritektische Stahlsorten und austenitischer Edelstahl. Auch die von den fließenden Stahlstrahlen abgegebene Überhitzung kann zu diesem Problem beitragen, insbesondere in der Nähe der Flächen, wo der Strahl beim Gießen mit eingetauchten Gabeldüsen auftrifft.

- Übermäßiges Ausbeulen des Strangs unter der Kokille kann zu einer Vielzahl von inneren Rissen und sogar Ausbrüchen führen, wenn die Ausbeulung extrem ist. Das Ausbeulen kann kontrolliert werden, indem genügend Stützwalzen gewählt, die Walzenausrichtung beibehalten, die Sprühkühlung unter der Form gesteuert und plötzliche Änderungen des Walzenabstands, der Sprühnebel oder der Gießgeschwindigkeit vermieden werden.

- Der Abstand unterhalb des Meniskus des Enderstarrungspunktes der Strangmitte nimmt bei gegebener Querschnittsdicke direkt proportional zur Gießgeschwindigkeit zu und begrenzt die maximale Gießgeschwindigkeit. Das Brennerabschalt- und Walzenstützsystem muss verlängert werden, um diese Zunahme der metallurgischen Länge aufzunehmen. Entgegen der Vermutung kann diese metallurgische Länge nicht wesentlich verkürzt werden, indem die Intensität der Sprühkühlung erhöht wird.

- Die Wiedererwärmung des Strangs unterhalb des Endes der Sprühkühlzonen erzeugt innere Zugspannungen und Heißrisse, die mit der Gießgeschwindigkeit an Schwere zunehmen. Dieses Verständnis ist in die Pionierarbeit von Brimacombe und Mitarbeitern eingeflossen, um Entwurfskriterien für Sprühzonen bereitzustellen. Um diese Risse zu vermeiden, muss die Sprühkühlzone verlängert werden.

- Es gibt viele andere spezielle Qualitätsbedenken, die manchmal der Casting-Geschwindigkeit Grenzen setzen. Beispielsweise ist bei Stählen mit extrem niedrigem Kohlenstoffgehalt eine relativ langsame Obergrenze der Gießgeschwindigkeit erforderlich, um Bleistiftrohr- und andere Blasendefekte aufgrund des Einschlusses von Argonblasen auf dem Innenradius von Gießern mit gekrümmter Form zu reduzieren. Die Gießgeschwindigkeit kann in solchen Situationen nur durch vorsichtige Änderungen der Betriebsbedingungen erhöht werden, die die betreffenden spezifischen Mängel vermeiden.

Natürlich erfordert die Erhöhung der Gießgeschwindigkeit eines kontinuierlichen Gießverfahrens eine sorgfältige Berücksichtigung vieler unterschiedlicher Phänomene. Die obige Liste zeigt, dass acht separate Kriterien erfüllt werden müssen, von denen jedes die Gießgeschwindigkeit für einen bestimmten Vorgang einschränken könnte.

Mechanische Eigenschaften von Stahl bei erhöhten Temperaturen

Für einen reibungslosen Betrieb der Knüppel-Stranggießmaschine ist es erforderlich, dass der Maschinenbediener Kenntnisse über die mechanischen Eigenschaften von Stahl bei den nachstehend beschriebenen erhöhten Temperaturen hat.

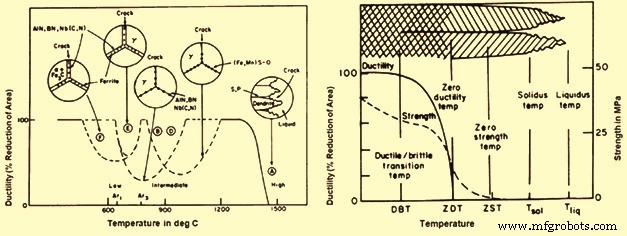

- Warmduktilität von Stahl – Stahl hat über bestimmte Temperaturbereiche eine reduzierte Duktilität, was wichtige Auswirkungen auf die Rissbildung hat. Abb. 1 zeigt schematisch die Temperaturzonen reduzierter Warmduktilität von Stahl und ihre entsprechenden Versprödungsmechanismen. Es ist ersichtlich, dass es drei Zonen reduzierter Duktilität gibt. Von diesen tragen die Hochtemperaturzone und die Niedertemperaturzone wesentlich zur Rissbildung beim Stranggießen bei. Die Zwischentemperaturzone ist beim Strangguss selten für Rissbildung verantwortlich.

- Hochtemperaturzone mit geringer Duktilität ist bei Temperaturen innerhalb von 30 °C bis 70 °C der Solidustemperatur wirksam, wo die zugehörige Bruchdehnung von Stahl weniger als 1 % beträgt. Der Duktilitätsverlust ist mit der Mikroseigerung von Schwefel (S) und Phosphor (P) an den sich verfestigenden Dendritengrenzflächen verbunden. Diese Anreicherung gelöster Stoffe senkt lokal die Solidustemperatur, was zu einer „Null“-Duktilitätstemperatur unterhalb der Massensolidustemperatur führt, die der mittleren Zusammensetzung entspricht. Die in dieser Temperaturzone auf den Stahl ausgeübte Zugspannung bewirkt, dass sich die Dendriten trennen, und die resultierende Bruchfläche zeigt ein glattes, abgerundetes Aussehen, das für das Versagen des Flüssigkeitsfilms charakteristisch ist. Das Vorhandensein von Mangan (Mn) ist vorteilhaft, insbesondere wenn Mn/S-Verhältnisse mehr als 20 betragen, da es sich vorzugsweise mit S verbindet, um weniger schädliche MnS-Präzipitate zu bilden, wodurch die Flüssigkeitsfilmbildung minimiert wird. Steigende Gehalte an S, P, Sn (Zinn) und Cu (Kupfer) verschlechtern alle die Duktilität, die sich als relativ unempfindlich gegenüber der Dehnungsrate und der anschließenden Wärmebehandlung erwiesen hat. In dieser Zone geringer Duktilität bilden sich die Risse, die üblicherweise in Stranggußknüppeln beobachtet werden. Daher wird die Tiefe der Risse von der Oberfläche sehr wichtig, da sie die Schalendicke zum Zeitpunkt der Rissbildung angibt.

- Die Niedertemperaturzone mit geringer Duktilität in stranggegossenen Knüppeln tritt im Zweiphasen-Austenit-Ferrit-Bereich unterhalb der Ar3-Temperatur auf. Sie entspricht der Zone „E“ in Abb. 1. Der Mechanismus der Versprödung wird normalerweise der Spannungskonzentration im primären Ferritfilm zugeschrieben, der sich entlang der Austenitkorngrenzen bildet. Ferrit ist duktiler und hat eine geringere Festigkeit als Austenit, wodurch die Struktur geschwächt wird. Das Vorhandensein von Ausscheidungen wie AlN, Nb(CN) und BN verschlimmert das Problem weiter, indem es die Spannungskonzentration erhöht und den Korngrenzen-Ferrit versprödet, wobei jede Ausscheidung einen Mikrohohlraum bildet. Außerdem fördert der primäre Ferrit eine bevorzugte Ausscheidung an den Korngrenzen, da Nitride in Ferrit eine viel geringere Löslichkeit als in Austenit haben. Die Duktilität ist minimal, wenn die Taschen die primäre Ferrit-Erstverbindung in einen kontinuierlichen Film an Austenit-Korngrenzen nukleieren. Die Dicke dieses voreutektoiden Ferritfilms ist der steuernde Faktor für die Duktilität gemäß diesem Mechanismus. Bei niedrigeren Temperaturen oder längeren Haltezeiten ist die erhöhte Dicke des Ferritfilms für die beobachtete Verbesserung der Duktilität verantwortlich. Der Temperaturbereich, in dem der Duktilitätsverlust auftritt, liegt im Bereich von etwa 500 °C bis 900 °C

- Während des Prozesses durch die Gießmaschine wird der erstarrende Strang unterschiedlichen thermischen Bedingungen und mechanischen Belastungen ausgesetzt, die beide zur Erzeugung von Spannungen und Dehnungen beitragen. Damit die Rissbildung an einer bestimmten Stelle auftritt, müssen zwei Bedingungen erfüllt sein:(i) der Spannungs-/Dehnungszustand ist Zugcharakter und (ii) die Bruchfestigkeit oder die Bruchdehnung des Stahls wird überschritten.

- Ein grundlegendes Prinzip, das die Erzeugung thermischer Spannungen bestimmt, besteht darin, dass die freie Ausdehnung oder Kontraktion eingeschränkt werden muss oder die Gradienten im Material nichtlinear sein müssen. Beim kontinuierlichen Gießen von Stahl nähern sich die Bedingungen im Strang denen einer allgemeinen ebenen Dehnung, die eine gewisse Längsausdehnung (in Gießrichtung) zulassen und die Erzeugung von Längsspannungen und Dehnungen minimieren. Außerdem sind die thermischen Längsgradienten im Vergleich zu denen in der Querebene ziemlich flach. Daher kann die Querrissbildung, die eine Spannungs- oder Dehnungskomponente in Längsrichtung erfordert, selten mit ungünstigen thermischen Bedingungen in Verbindung gebracht werden und ist fast immer mechanischen Ursprungs. In der Querebene ist die freie Ausdehnung jedoch stärker eingeschränkt, was zusammen mit den steilen und häufig nichtlinearen Temperaturgradienten zu hohen thermischen Querspannungen führt. Darüber hinaus bewirken plötzliche Änderungen der Wärmeentzugsraten, dass sich die thermischen Gradienten verschieben, hauptsächlich an der Oberfläche. Eine bevorzugte Ausdehnung oder Kontraktion dieser Bereiche erzeugt auch Spannungen in der Querebene. Aufgrund der hohen Temperaturen im erstarrenden Strang kann es zu einem schnellen Abbau dieser Spannungen durch Kriechen kommen. Die resultierende Dehnung kann jedoch, wenn sie im Verhältnis zur Bruchdehnung übermßig und von zugbeanspruchter Natur ist, zu Längsrissen führen. Rechtwinkligkeit aufgrund von ungleichmäßiger Kühlung in der Form oder Kühlsprays führt zu Zugspannungen an den stumpfwinkligen Ecken oder Eckenbereichen von Knüppeln, die zu Längseckrissen oder Eckenrissen führen können. Das Wiedererhitzen der Oberfläche von Knüppeln unter der Kokille oder Kühlsprays können auch eine Ausdehnung der Oberflächenschichten verursachen, was zu Zugspannungen an der Erstarrungsfront führt, wo der Stahl die geringere Duktilität aufweist. Wenn an den Ecken des Knüppels innerhalb der Form eine Bindung auftritt, kann eine übermäßige Abkühlung an einigen Stellen einer Fläche örtlich begrenzte Spannungen und Längsvertiefungen und Risse verursachen. Überkühlung im Meniskusbereich oder in den oberen Kühlsprühzonen erzeugt Oberflächenzugspannungen, die zu Längsrissen führen.

- Es gibt viele Quellen für mechanische Spannungen im erstarrenden Strang. Durch Festsitzen in der Kokille, unsachgemäße Schmierung, Schwingungsverhältnisse oder zu starke Verjüngung wirken die Abzugskräfte auf den Strang. Dies erzeugt axiale Zugspannungen und -dehnungen, die sich an lokal dünnen Bereichen der Schale konzentrieren, beispielsweise an Schwingungsmarken, um Quereindrückungen oder Querrisse zu verursachen. Die Spannungen an der Erstarrungsfront, wo der Stahl die niedrigste Duktilität aufweist, sind an der Position der maximalen Ausbeulung komprimierend und unter der Walze an der Erstarrungsfront zugbeansprucht, da ein Quetschen der Ausbuchtung auftritt. Wenn die Verjüngung nicht ausreicht, dann verursacht die Wölbung des Mantels im unteren Bereich der Kokille eine Scharnierwirkung an Stellen außerhalb der Ecken und eine Zugspannung an der Erstarrungsfront.

Abb. 1 Temperaturzonen reduzierter Warmduktilität von Stahl und mechanische Eigenschaften

Verfestigung des Strangs

Wärmeflussvorgänge innerhalb des erstarrenden Stahlstrangs, wie der Abtransport von Überhitzung und das Wachstum der erstarrenden Schale, beeinflussen die Qualität des gegossenen Knüppels. Die Kenntnis der Temperaturverteilung in der Festkörperschale ist aus Qualitätssicht wertvoll, weil sie aufzeigt, ob es schnell wechselnde Wärmegradienten gibt, die Spannungen und Risse erzeugen können. Ein Beispiel ist die Wiedererwärmung der Knüppeloberfläche unterhalb der Sekundärkühlung.

Üblicherweise wird die Überhitzung weitgehend in der Kokille abgeführt. Dies ist wichtig, da aufgrund des Verhaltens frei beweglicher Kristallite eine starke Verbindung zwischen Überhitzung und der gleichachsigen Zone im gegossenen Knüppel besteht. Daher kann der Wärmeentzug in der Form, der von mehreren Variablen beeinflusst wird, die innere Struktur und infolgedessen das Vorhandensein von inneren Rissen und die Schwere der Mittellinienseigerung und -porosität beeinflussen.

Das Schalenprofil hat eine besonders wichtige Verwendung bei der Erzielung eines Qualitätsgussknüppels, der frei von Oberflächen- oder inneren Rissen ist. Normalerweise bilden sich alle Risse in der Zone geringer Duktilität nahe der Erstarrungsfront (innerhalb von 50 °C bis 100 °C der Solidustemperatur). Somit ist der Abstand eines Risses von der Oberfläche das direkte Maß für die Schalendicke zum Zeitpunkt der Rissbildung.

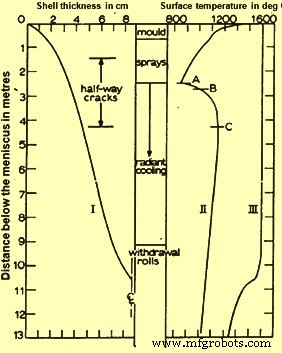

Ein Beispiel für ein axiales Profil der Schalendicke und der Mittelflächentemperatur, das die ungefähre Position der Rissbildung auf halbem Weg und die Wiedererwärmung unterhalb der Sprays für das Gießen eines Knüppels zeigt, ist in Abb. 2 dargestellt. Die ungefähre axiale Position der Rissbildung ist gezeigt und zu sehen bis zum Ausgang der sekundären Kühlzone geschlossen sein, unterhalb dessen die Mittelflächentemperatur stark zurückprallt. Durch die schnelle Wiedererwärmung werden in der Zone geringer Duktilität nahe der Erstarrungsfront Zugspannungen erzeugt. Um diese Risse zu verhindern, müssen die Sprays daher so beschaffen sein, dass die Wiedererwärmung der Oberfläche minimiert wird. Dies führt effektiv zu einer längeren sekundären Kühlzone mit einem sich axial verjüngenden Wasserfluss, um die Diskontinuität der Wärmeabfuhr zwischen dem Boden der Sprühzone und dem Eingang zur Strahlungskühlung zu reduzieren. Die Anwendung des Schalenprofils kann auch sehr nützlich sein, um zwischen Rissen zu unterscheiden, die in der Form oder darunter entstehen.

Abb. 2 Axialprofil der Schalendicke und Mittelflächentemperatur

Die Vorhersage des Beckenbodens ist aus zwei Gründen wichtig. Der erste Grund besteht darin, dass sich das Flüssigkeitsbecken nicht über den Trennstand hinaus erstrecken darf. Normalerweise hängen die Beckentiefe und die Wurfgeschwindigkeit linear zusammen. Daher kann die Beckentiefe durch die Gießgeschwindigkeit gesteuert werden. Der Grund für die lineare Beziehung liegt darin, dass die Zeit zum Erstarren eines gegebenen Abschnitts ungefähr konstant und unabhängig von der Gießgeschwindigkeit ist. Der zweite Grund besteht darin, dass die Kenntnis der Beckentiefe dabei helfen kann, die nicht gebogenen Risse zu verhindern, die sich während des Richtens des gegossenen Knüppels in die horizontale Position bilden können. Wird die Litze an der Richtmaschine nicht erstarrt, können die auf den Bereich geringer Duktilität nahe der Erstarrungsfront wirkenden Zugspannungen zur Rissbildung führen (je nach Ausführung der Rückbiegeeinheit). Daher muss die Gießgeschwindigkeit möglicherweise begrenzt werden, um sicherzustellen, dass der Abschnitt vollständig erstarrt ist und die Zone mit geringer Duktilität vor dem Richtapparat beseitigt wird.

Zwei Aspekte der Verfestigung beim Stranggießen, die richtig verstanden werden müssen, sind (i) die Struktur (säulenförmig gegenüber gleichachsig) und (ii) das Wachstum der festen Hülle, die das Flüssigkeitsbecken umschließt. Das Gussgefüge ist von entscheidender Bedeutung für die Qualität, da es sowohl die Bildung des Innenrisses als auch die Makroseigerung beeinflusst. Das gleichmäßige Wachstum der erstarrenden Haut kann in ähnlicher Weise die Bildung von Oberflächenlängsrissen sowie die Häufigkeit von Quereindrückungen und Ausbrüchen während des Knüppelgießens erschweren.

Gussstruktur

Eine Reihe von Faktoren haben einen signifikanten Einfluss auf die Größe der zentralen gleichachsigen Zone relativ zu der der umgebenden säulenförmigen Zone in einem Stranggussabschnitt. Diese Faktoren sind (i) Überhitzung des Stahls, (ii) Stahlzusammensetzung, (iii) Fluidströmung im Flüssigkeitsbecken, (iv) Abschnittsgröße und (v) Maschinendesign (gekrümmte oder gerade Maschine). Von diesen hat die üblicherweise im Tundish gemessene Überhitzung einen dominierenden Einfluss. Mit steigender Stahltemperatur (Liquidus plus Überhitzung) wird die säulenförmige Zone zu Lasten der gleichachsigen Zone begünstigt. Die maximale Wirkung wird normalerweise gesehen, wenn die Überhitzung weniger als 30 Grad C beträgt. Daher ist eine niedrige Überhitzung wünschenswert (soweit dies möglich ist, ohne dass die Düsen abfrieren), um eine gleichachsige Struktur zu maximieren, die rissbeständiger ist und eine verringerte Makroseigerung fördert.

Der C-Gehalt von Stahl wirkt sich auf die Säulenzonenlänge von stranggegossenen Knüppeln aus. Die gleichachsige Struktur wird im mittleren Kohlenstoffbereich (0,17 % bis 0,38 % C) bevorzugt. Steigender P-Gehalt, von 0,008 % auf 0,02 % in den Knüppeln mit 0,13 % bis 0,30 % C, bewirkt ebenfalls eine Kontraktion der Säulenzone.

Ähnliche Effekte sind bei den elektromagnetisch gerührten Knüppeln sichtbar. Ein durch elektromagnetische Rührer induzierter Flüssigkeitsstrom kann das Wachstum der gleichachsigen Zone deutlich verstärken, insbesondere wenn er in der Form bei mäßigen Überhitzungen durchgeführt wird. Das Rühren unter der Form kann auch das Wachstum von säulenförmigen Dendriten unterbrechen, obwohl Vorsicht geboten ist, um die Bildung von weißen Verfestigungsbändern zu minimieren (wie in den Schwefelabdrücken des Gussabschnitts beobachtet). Eine große Querschnittsgröße ist auch für das Wachstum einer gleichachsigen Zone günstig.

Auch das Design der Stranggießmaschine, ob gerade oder gebogen, hat Einfluss auf das Gussgefüge. Die Länge der säulenartigen Zone, die an die (obere) Innenfläche des Radius angrenzt, erstreckt sich gewöhnlich bis zur Mittellinie des Barrens, wohingegen die an die äußere (untere) Fläche des Radius angrenzende säulenartige Zone beträchtlich kürzer ist. Diese Beobachtung ist charakteristisch für Stahlprofile, die auf einer Maschine mit gekrümmter Form gegossen werden, im Vergleich zu der axialsymmetrischen Struktur, die mit geraden Maschinen erhalten wird. Es wird angenommen, dass die am Meniskus erzeugten Stahlkristalle in den Flüssigkeitspool fallen und sich vorzugsweise gegen die Erstarrungsfront absetzen, die von der äußeren Radiusfläche vorrückt. Auf diese Weise wird das Wachstum der Säulendendriten gestoppt, während die Säulendendriten gegenüberliegend, angrenzend an die Innenradiusfläche, ungehindert wachsen. Der Einfluss der das Gussgefüge beeinflussenden Faktoren lässt sich anhand der Entstehung und des Überlebens dieser freien Kristalle erklären. Überhitzung wirkt sich beispielsweise so stark aus, weil die Kristalle in zu heißer Flüssigkeit umschmelzen, so dass das Säulenwachstum ungehindert ablaufen kann. In ähnlicher Weise zeigt Medium C ein höheres Maß an gleichachsiger Struktur, da die Kristalle, die in einen Bereich heißer Flüssigkeit eintreten, durch die Festkörperumwandlung von der Gamma- in die Delta-Phase umschmelzen müssen. Dies beinhaltet die C-Diffusion, eine kleine, aber wichtige kinetische Einschränkung.

Schalenwachstum

Im Formbereich wird die Geschwindigkeit des Schalenwachstums durch die externe Wärmeabfuhr bestimmt. Daher wirken sich alle Variablen, die die Formwärmestromverteilung beeinflussen, auch direkt auf das Schalenwachstum aus. Weiter unten in der Gießmaschine, wo sich die Schale beträchtlich verdickt hat, wird die Leitung durch den festen Schalenstahl selbst geschwindigkeitsbestimmend.

Ein wichtiger Aspekt des Schalenwachstums, insbesondere in der Form, ist, dass es ungleichmäßig sein kann. Die Schale kann benachbart zu den tiefen Oszillationsmarken, wo der Stahl/Form-Spalt groß ist, lokal dünn sein. Auch der C-Gehalt des Stahls beeinflusst die Gleichmäßigkeit des Schalenwachstums. Bei der Untersuchung der Ausbruchsschalen wurde festgestellt, dass das Schalenwachstum in der Ausbruchsschale mit 0,1 % C am ungleichmäßigsten ist, was auf eine bemerkenswerte Faltenbildung der Oberfläche zurückzuführen ist. Die Falten und die damit verbundenen Lücken reduzieren die Formwärmeabfuhr. Der Ursprung dieses Verhaltens soll die Schrumpfung sein, die mit der Delta-zu-Gamma-Umwandlung verbunden ist, die bei 0,1 % C im festen Zustand bei der höchsten Temperatur abläuft.

Makro-Segregation

Bei stranggegossenen Knüppeln ist die Schwere der Mittellinien-Makroseigerung und Porosität mit der Gussstruktur verbunden. Im Allgemeinen treten bei der größeren Säulenzone mehr Qualitätsprobleme auf. Daher helfen Faktoren wie (i) geringe Überhitzung, (ii) Stahlzusammensetzung, (iii) Stahl mit mittlerem C-Gehalt, (iv) elektromagnetisches Rühren, insbesondere in der Form, und (v) große Querschnittsgröße bei der Bildung einer gleichachsigen Struktur was der Qualität zugute kommt.

Die Schwierigkeit bei der Kontrolle der Makroseigerung in Knüppeln ergibt sich dann teilweise aus der Erzeugung/Überleben von ungebundenen Kristallen, aber auch aus der Packung der Kristalle im unteren Teil des Flüssigkeitsbeckens, wo der Feststoffanteil zunimmt. Unter ungünstigen Bedingungen verursacht die periodische Überbrückung der Kristalle in der Nähe des Bodens des Pools die Isolierung von Flüssigkeitstaschen, die gefrieren, um Schwindungshohlräume und Bereiche der Makroseigerung (C, Mn, S, P,) zu bilden. Für das Gießen von Stählen mit hohem C-Gehalt, die für dieses Problem anfällig sind, wurde kürzlich ein anderer Ansatz gewählt, um die Makroseigerung zu verringern. Die Knüppel werden mit hoher Überhitzung gegossen, um die Kristalle (und die gleichachsige Struktur) zu beseitigen, während hochintensive Kühlsprays angewendet werden, um die Erstarrungsrate zu maximieren und dadurch die Neigung zur Seigerung zu verringern.

Die Makroseigerung an der Mittellinie von stranggegossenen Knüppeln entsteht hauptsächlich durch das Ausbeulen sehr nahe an der Vollendung der Erstarrung. Die Ausbauchung zieht angereicherte Restflüssigkeit nach unten, wo sie an der Mittellinie gefriert. Bei starker Ausbeulung kann es gleichzeitig auch zu Rissen kommen. Das Ausmaß der gleichachsigen Struktur ist ein wichtiger Faktor bei der Segregation, ebenso wie bei der „Semi-Makro-Seigerung“, die als Flecken im Knüppelinneren erscheint. Die Morphologie und Packung der Kristalle sowie elektromagnetisches Rühren beeinflussen das Ausmaß der Makroseigerung.

Herstellungsprozess

- Wichtige Aspekte zur Qualitätsprüfung der CNC-Bearbeitung

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Elektromagnetisches Rühren im Stranggussverfahren

- Rolle der Form beim Stranggießen von Stahl

- WL 3.1754 Güte 3.1754 T6