Historische Aspekte des Stranggießens und verwandter Technologien für Stahl

Historische Aspekte des Stranggießens und verwandter Technologien für Stahl

Die Stranggusstechnologie (CC) von Stahl als Verfahren zur Erstarrungsverarbeitung von flüssigem Stahl hat eine relativ kurze Geschichte – nicht viel länger als die Sauerstoffstahlherstellung. Anders als andere Verfahren in der Stahlherstellung ist das Stranggießen das entscheidende Bindeglied zwischen der flüssigen und der festen Phase und muss gleichzeitig mit metallurgischen Einflüssen und mechanischen Herausforderungen leben.

Stranggießen wandelt flüssigen Stahl kontinuierlich in festen um und umfasst eine Vielzahl wichtiger kommerzieller Prozesse. Diese Prozesse sind der effizienteste Weg, um große Mengen flüssigen Stahls in einfache Formen für die anschließende Verarbeitung zu verfestigen. Die CC-Quote der Weltstahlindustrie beträgt heute rund 96 % der Rohstahlproduktion, die 1970 nur 4 % betrug.

Das kontinuierliche Gießen unterscheidet sich von anderen Erstarrungsverfahren durch seine stationäre Natur. Der flüssige Stahl erstarrt an den Kokillenwänden, während er gleichzeitig vom Boden der Kokille mit einer Geschwindigkeit abgezogen wird, die die Fest/Flüssig-Grenzfläche mit der Zeit an einer konstanten Position hält. Der Prozess funktioniert am besten, wenn alle seine Aspekte in diesem stabilen Zustand ablaufen.

Im Vergleich zu anderen Gießverfahren hat das Stranggießen im Allgemeinen höhere Kapitalkosten, aber niedrigere Betriebskosten. Es ist die kosten- und energieeffizienteste Methode zur Massenproduktion von Stahlhalbzeugen mit gleichbleibender Qualität in einer Vielzahl von Größen und Formen. Die Querschnitte können rechteckig sein, um anschließend zu Platten oder Blechen gewalzt zu werden, quadratisch oder kreisförmig für Langprodukte und nahtlose Rohre und sogar knochenförmig zum Walzen zu I- oder H-Trägern.

Heutzutage bestehen Stranggießmaschinen aus modularisierten technologischen/mechatronischen Paketen, um ein schnelles Design und kurze Projektdurchführungszeiten sowie einen schnellen Produktionshochlauf nach dem Gießen der ersten Schmelze zu ermöglichen. Aus metallurgischer Sicht weisen moderne Stranggussanlagen Merkmale auf, die eine Strangbehandlung durch spezielle Kühl- und Soft-Reduction-Technologien ermöglichen. Anspruchsvolle Prozessmodelle ermöglichen eine Online-Prozesssimulation und eine geschlossene Regelkreissteuerung, um die Produktqualität und die Produktivitätsziele weiter zu optimieren. Robotereinheiten übernehmen Aufgaben in Gefahrenbereichen und verbessern die Betriebssicherheit ohne menschliches Eingreifen. Die Innovationsgeschwindigkeit ist im Strangguss seit Beginn der Kommerzialisierung in den 1950er Jahren herausragend. Visionen und erste Entwicklungsversuche dieses Prozesses in den 1960er und 1970er Jahren sowie Benchmarks in den 1980er Jahren werden beobachtet.

Während der recht langen Inkubationszeit in den Vorläuferzeiten, also vor den 1950er Jahren, kamen wichtige Entwicklungsimpulse aus der NE-Industrie, die bereits CC-Verfahren – insbesondere durch das Wanderkokillenprinzip – mit Gießrädern und/oder Bändern zur Überwindung eingesetzt hatte Formreibung. Später fügten echte Ideen von Stahlherstellern verschiedene Meilensteine zum Vorantreiben der CC-Anwendung auf Stahl hinzu, wenn auch hauptsächlich durch ein Verfahren, das auf einer stationären, oszillierenden Kokille basiert.

Frühe Stadien in der Entwicklung des Stranggusses

Die Idee, den Gießprozess durch Kontinuität produktiver zu machen, wird J Laing zugeschrieben, der 1843 in den USA ein Patent anmeldete, nachdem er erfolgreich eine Maschine zum horizontalen Stranggießen von Rohren und Blechen aus niedrigschmelzenden Metalllegierungen getestet hatte. In diesem Patent schlug Laing vor, das flüssige Metall aus einem vertikalen Reservoir durch einen Trog zu einer vorgewärmten horizontalen Form mit einem eingesetzten Dorn zu führen, der sich um seine Achse drehte, um ein Anhaften am Gussstück zu verhindern. Das Rohr wurde am Ausgang der Form gekühlt.

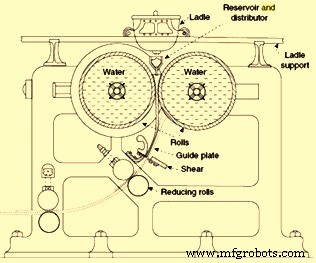

Die Weiterentwicklung des kontinuierlichen Gießens wird Henry Bessemer zugeschrieben, der 1857 in Großbritannien eine als Twin Roll Caster bekannte Vorrichtung vorschlug und patentierte. In dieser Vorrichtung wurde flüssiger Stahl zwischen zwei wassergekühlte Trommeln gegossen und das resultierende feste Blech wurde durch gekrümmte Führungsplatten herausgezogen, wo das Blech kontinuierlich auf Maß geschnitten wurde, und weiter durch federbelastete Rollen herausgezogen (Abb. 1). Bessemer hat diese Technologie jedoch nicht weiterverfolgt, da er vermutlich zuerst der Entwicklung des Stahlherstellungsprozesses höhere Priorität eingeräumt hat.

Abb. 1 Stranggussverfahren vorgeschlagen von Henry Bessemer

Es hat mehr als 100 Jahre gedauert, bis der Strangguss von Stahl zu einer Massenproduktionstechnologie wurde, dann jedoch mit einem anderen Design als dem Doppelwalzenguss, der im industriellen Maßstab auf Leichtmetalllegierungen angewendet wurde.

Bei solchen Weiterentwicklungen realisierte Bessemer dann einen Tundish mit Stopfen zur Schlackenrückhaltung. Die 250 mm x 250 mm Form unter der Zwischenpfanne enthielt einen hydraulischen Stößel, um den Barren für ein beabsichtigtes direktes Walzen des Barrens ohne erneutes Erhitzen nach oben zu drücken. Dies war eine Vorstufe, um das untere Ende der Form mit einer Blindleiste zu schließen.

Goeran Fredrik Goeransson aus Schweden führte 1858 eine mit Stopfen versehene Pfanne für den Transfer von flüssigem Stahl vom Blasgefäß zur Gießgrube über ein Hebezeug ein. Diese wurde 1859 von Henry Bessemer durch eine schwenkbare Vorrichtung ersetzt, die der erste Pfannenrevolver war. Der erste Pfannenschieber wurde 1885 von David D. Lewis entwickelt.

Der nächste Schritt in der Entwicklung des Stranggusses wurde 1886 von Benjamin Atha gemacht. Gemäß seiner Patentanmeldung war die hohe, wassergekühlte, bodenlose Kokille direkt mit dem Tundish verbunden, während der Dummy-Stab einen klauenförmigen Kopf aufwies und das Ergebnis herauszog Metallknüppel intermittierend mit angetriebenen Abzugsrollen. Das Verfahren wurde zu Beginn des 20. Jahrhunderts für die halbkommerzielle Produktion von Knüppeln mit einer Größe von 100 mm im Quadrat verwendet, schaffte es jedoch nicht zur Massenproduktion. Unabhängig davon patentierte RM Daelen 1889 einen ähnlichen (nicht wirklich verwendeten) Apparat mit fliegendem Scherschneiden.

Die erste Gießmaschine, die 1915 von einem echten Maschinenbauer, Arthur McKee Co. aus Cleveland, Ohio, gebaut wurde, wurde von John T. Rowley aus den USA bereits mit Biegung und Entspannung und mit Barrengrößen von 45 mm x 45 mm bis 75 mm x 75 mm konstruiert mm in Längen von 10 m bis 50 m (ohne fliegendes Abschneiden). Als Folge übermäßiger Formreibung kam es zu einer ungleichmäßigen Längenkontrolle, die zu willkürlichem Anhaften und Reißen der Schale führte.

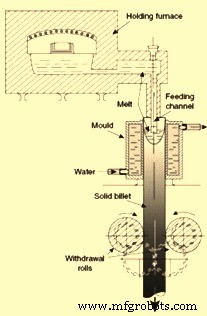

Das Konzept, eine kurze Kokille auf und ab zu bewegen, um die Kokillenreibung zu verringern, wurde 1921 von Cornelius W. van Ranst aus den USA patentiert. Siegfried Junghans aus Deutschland implementierte erstmals in den 1930er Jahren Kokillenoszillationen. Seine Stranggießmaschine wurde zunächst bei den Wieland-Werken zum Gießen von Messing eingesetzt. Die Kokille bestand aus einem beidseitig offenen Kupferrohr, das von einem Wassermantel umgeben war. Das flüssige Metall wurde von oben zugeführt, und das erstarrte Metall wurde durch Walzen von unten abgezogen. Durch ein spezielles System wurde die Flüssigmetallzufuhr so an die Entnahmegeschwindigkeit angepasst, dass der Flüssigmetallspiegel in der Kokille konstant gehalten wurde. Dies war ein wichtiger Teil der Technologie und ein anschauliches Beispiel dafür, dass der CC-Prozess einen Vorteil der Automatisierung und Kontrolle bietet. Die Form wurde geschmiert und einer oszillierenden Auf- und Abbewegung unterzogen, um ein Anhaften des festen Metalls an den Formwänden zu verhindern. Dieses Merkmal wurde schließlich für das Stranggießen von Stählen übernommen. Fliegende Sägen wurden in der Grube unterhalb der Anlage positioniert, um die Knüppel kontinuierlich auf die erforderliche Länge zu schneiden. Ein solches Schema war erfolgreich und wurde in großem Umfang für das Stranggießen von Kupfer- und Aluminiumlegierungen in Deutschland, den USA und der damaligen UdSSR verwendet. Das Junghan-Verfahren wurde ab 1937 auf Magnesium angewendet, um runde Knüppel mit einem Durchmesser von 200 mm für das Strangpressen und Brammen mit Abmessungen bis zu 100 mm x 600 mm zu gießen. Abb. 2 zeigt das Stranggussverfahren von Junghans. Später fügte Junghans hinzu, dass Wasser direkt auf den Knüppel gesprüht wird, und führte viele Neuerungen in Bezug auf das richtige Zufuhr- und Verteilungssystem für flüssiges Metall ein.

Abb. 2:Stranggussverfahren von Junghan

Gegenüber dem bisher verwendeten Kokillenguss hatte das Junghans-Verfahren folgende Vorteile.

- Wirklich kontinuierlicher Prozess mit der Möglichkeit einer erweiterten Automatisierung, die eine höhere Produktivität mit weniger Personal ermöglichte

- Reproduzierbare Gießverfahren, die eine reproduzierbare Knüppelqualität ermöglichten

- Bessere Beschickung der Scheitmitten mit entsprechend erhöhter Scheitfestigkeit

- Gleichmäßigere Struktur über den Barren

- Bessere Entfernung von Gasen während des Gießens durch den flüssigen Teil des Knüppels

- Weniger Ausschussmaterial

Das Junghans-Verfahren löste jedoch nicht alle Probleme des Kokillengusses, hauptsächlich weil der Wärmeabzug durch die Wände der Form vorherrschend war. Dadurch war der Sumpf des Knüppels tief, die erstarrte Schale hohen Temperaturgradienten ausgesetzt und die Luftspaltbildung erforderte die Einhaltung niedriger Gießgeschwindigkeiten bzw. längerer Erstarrungszeiten. Größere Knüppel (300 mm – 500 mm Durchmesser) waren durch eine inhomogene Struktur und chemische Zusammensetzung (Makroseigerung) gekennzeichnet. Die langen Formen, die für eine ordnungsgemäße Kühlung erforderlich waren, erforderten eine sehr feine Oberflächenbeschaffenheit.

Um diese Mängel zu beseitigen, war es notwendig, eine Technologie zu entwickeln, bei der die Wärme überwiegend durch den massiven Teil des Gussstücks abgeführt wird. Infolgedessen musste der Sumpf des Gussstücks flacher und das Erstarrungsprofil flacher sein. Die Makroseigerung, Gefügeinhomogenität und radiale Spannungen mussten viel weniger ausgeprägt sein. Diese Anforderungen wurden mit einer neuen Technologie erfüllt, die fast gleichzeitig und unabhängig voneinander in Deutschland und den USA entwickelt wurde. Diese Technologie ist als „Direct Chill (DC)-Technologie“ bekannt. Diese Technologie wurde bald kommerzialisiert und im industriellen Maßstab eingesetzt. Der DC-Gießprozess gemäß der Technologie war wie folgt.

Flüssiges Metall wurde von oben in eine offene, relativ kurze wassergekühlte Kokille gegossen, die anfangs von unten durch einen mit einem hydraulischen oder mechanischen Absenksystem verbundenen Blindblock verschlossen war. Nachdem der Schmelzspiegel in der Kokille ein bestimmtes Niveau erreicht hatte, wurde der Stempel abgesenkt und der feste Teil des Knüppels nach unten herausgezogen. Der Flüssigmetalldurchfluss und die Gießgeschwindigkeit wurden so eingestellt, dass der Flüssigkeitsspiegel in der Kokille konstant blieb. Sobald die feste Schale aus dem Formunterteil austrat, wurde Wasser in Form eines Sprühnebels oder Wasserfilms auf die Oberfläche aufgetragen. Die Kühlung des massiven Barrens wurde weiter intensiviert, indem er in eine mit Wasser gefüllte Grube abgesenkt wurde (was den Prozess auch sicherer machte, da flüssiges Metall im Falle eines Ausblutens in einer großen Menge Wasser schnell abgekühlt wurde). Das Verfahren war halbkontinuierlich. Sobald der Stößel seine tiefste Position in der Grube erreicht hatte, wurde das Gießen gestoppt und der Barren aus der Grube entfernt. DC-Casting hatte ein einzigartiges Merkmal, das es deutlich von zuvor verwendeten Casting-Technologien unterscheidet.

Die Erstarrung erfolgte in einer schmalen Schicht des Gussstücks innerhalb und unterhalb der Form. Während der stationären Phase des Gießens blieben die Form und die Abmessungen dieses Bereichs von einer Schmelze zur anderen konstant und reproduzierbar. Durch die Steuerung der Flüssigmetallverteilung während der Beschickung der Kokille, der direkten Kühlung unterhalb der Kokille und der Gießgeschwindigkeit konnten die Form und die Abmessungen der Erstarrungsbereiche innerhalb optimaler Grenzen gehalten werden. Da diese Form und Abmessungen die thermischen Gradienten bestimmen und für Rissbildung, Makroseigerung und Strukturhomogenität verantwortlich sind, könnte das Auftreten dieser Defekte ebenfalls kontrolliert werden. Das DC-Gießen hatte die folgenden Vorteile gegenüber dem Junghans-Gießverfahren.

- Beträchtlich reduzierte Mittellinientrennung

- Erhöhte Dichte des zentralen Abschnitts des Knüppels

- Feinere und homogenere Struktur mit entsprechend verbesserten mechanischen Eigenschaften

- Bessere Oberflächenqualität

- Niedrigere Betriebskosten

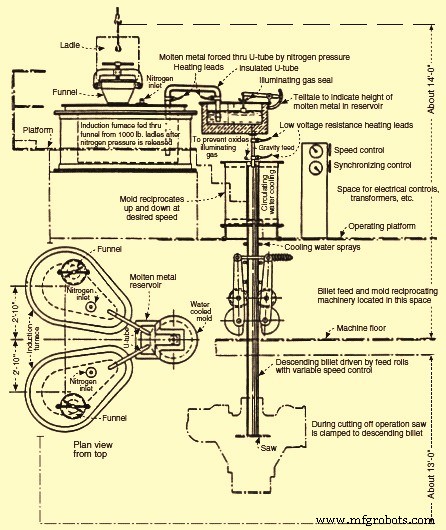

Die erste CC-Maschine für Nichteisenmetalle wurde 1937 von Rossi, einem Unternehmer, bei Scovill Manufacturing Co. in Waterbury installiert, der mehrere CC-Prozesse dieser Zeit anwandte. Die Stranggießanlage (Bild 3) mit oszillierender Kokille plus direkter Kühlung mit Wasserdüsen darunter sah eher einfach aus, aber es wurde ein ausgeklügeltes System für die Zufuhr und Zuführung des flüssigen Metalls implementiert. Dazu gehörten (i) vollumhüllte Flüssigmetallüberführung aus der Pfanne durch einen Trichter in zwei parallel angeordnete induktionsbeheizte und inertisierte Haltebehälter, (ii) von dort umhüllte Flüssigmetallüberführung in einen kleinen und inertisierten Zwischenfütterungstrog durch Inertgas Druck (wodurch eine vollständige Schlackenretention sichergestellt wird) über widerstandsbeheizte Kanäle und ausgestattet mit einem Metallhöhenanzeiger, und (iii) dann Schwerkraftzufuhr von flüssigem Metall durch einen anderen widerstandsbeheizten Kanal in die gasummantelte Kokille. Rossi hatte einen ununterbrochenen Gießbetrieb von sieben Tagen garantiert, der von Beginn der Stranggießanlage an erreicht wurde.

Abb. 3 Rossi-Gießmaschine mit oszillierender Kokille

Angeregt durch dieses erfolgreiche Beispiel der NE-Industrie wurden die Bemühungen nach und nach intensiviert, die CC-Technologie auch auf Stahl anzuwenden. Die meisten dieser Entwicklungen wurden jedoch in den Jahren während und kurz nach dem Zweiten Weltkrieg stark eingeschränkt. In dieser Zeit tauchten aufgrund der allgemeinen Geheimhaltung während dieser Zeit nur sehr wenige Details und operative Details auf. Edward R. Williams, Präsident von „Vulcan Mould and Iron Co.“ entschied sich für eine lange und stationäre Kokille und versuchte, die Kokillenreibung durch intermittierenden Strangabzug zu verringern. Seine Patentanmeldung umfasste eine Rollenschürzen-Strangstütze, die beim Gießen von Brammenabschnitten erforderlich ist. Zusammen mit Republic Steel startete er 1942 eine große Pilotgießanlage für Knüppel der Größe 100 mm x 100 mm sowie Minibrammen der Größe 75 mm x 215 mm. Eine weitere Pilotanlage wurde 1948 mit Babcock und Wilcox gebaut, die mit so fortschrittlichen Funktionen wie automatischer Füllstandsregelung und TV-Überwachung ausgestattet war.

Basierend auf einer stationären festen Form wurden damals viele ähnliche zeitgenössische Bemühungen in den USA, in Großbritannien, in Russland (damals UdSSR), in Japan, in Österreich und in Frankreich initiiert. Diese Gießversuche wurden durch Kokillenreibung beeinträchtigt und waren daher weniger erfolgreich als früher Pilotguss von Stahl mit der oszillierenden Junghans-Rossi-Kokille. 1949 startete Junghans seine eigene Versuchsgießanlage, die von einem I-Tonnen-Bessemer-Konverter gespeist wurde. Nach dem Start der Gießmaschine ging er einen Kooperationsvertrag mit Mannesmann ein, die 1950 in Huckingen ihre Versuchsgießanlage starteten. 1952 schlossen sich die deutschen und österreichischen CC-Entwickler zusammen und ernannten später 1956 Demag zu ihrem Maschinenbauer, was zur Gruppe führte Akronym DMB, Demag-Mannesmann-Boehler.

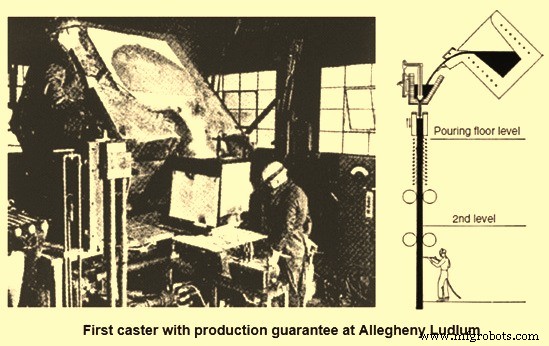

Rossi, der allein gelassen wurde, lieferte seine erste Stahlgussmaschine, gebaut von Koppers Co., die 1949 in Allegheny Ludlum in Betrieb genommen wurde. Diese Gießmaschine war für Knüppelabschnitte mit einem Durchmesser von 150 mm und Minibrammen mit einer Größe von 75 mm x 380mm. Rossi gab Garantien für die Gießerproduktivität von 20 Tonnen pro Stunde sowie für die Produktqualität. Diese Gießmaschine gilt als allererster Versuch einer kommerziellen Gießmaschine für Stahl. Die Gießanlage ist in Abb. 4 dargestellt. Abgesehen von den in Abb. 4 zu sehenden Merkmalen hatte diese Gießanlage eine inerte gs-Ummantelung aus Tundish und Form sowie eine Widerstandsvorwärmung des nicht untergetauchten Gießrohrs. Für die eventuelle Anwendung einer Eintauchdüse (SEN) auf dünne Brammenabschnitte hat Rossi eine trichterförmige obere Formhälfte vorgeschlagen und patentieren lassen, aber er hat sie nicht verwendet.

Bild 4 Erster Gießer mit Produktionsgarantien

Rossi gründete mit Allegheny und Koppers unter den Aktionären das Engineering-Unternehmen „Continuous Metalcast Inc.“ und erhielt vier weitere Aufträge von Spezialstahlherstellern in den USA, England, Schweden und Frankreich. Für die Abwicklung des Auslandsgeschäfts wurde die Concast AG, Zürich, Schweiz, 1954 von Rossi gegründet. So entstanden zu Beginn der CC-Industrialisierung zwei große Konkurrenzgruppen in der Konstruktion und Lieferung von Gießmaschinen, abgesehen von vielen Maschinenbauunternehmen mit geringerer Kapazität. Eine gewisse Einigung zwischen den beiden Gruppen wurde nach der Umsetzung des Konzepts der gekrümmten Form erreicht, als sowohl das DMB-Konsortium als auch die Concast-Gruppe 1963 ein Joint Venture-Unternehmen mit dem Namen MBC (Mannesmann-Böhler-Concast) in Zürich gründeten.

Anfänglich konzentrierte sich die CC-Entwicklung im Stahlbereich auf die Herstellung von Spezialstählen, bei denen potenzielle Ausbeuteeinsparungen den größten Kostenvorteil mit sich brachten. Auch eine kleinere Gießpfannenkapazität war mit einer niedrigeren Durchsatzrate des Gießers besser vereinbar. Ein weiteres Hindernis für die Übernahme des Stranggießens durch große Hersteller waren erfolglose Versuche, Randstähle mit akzeptablen Oberflächenqualitäten herzustellen. Daher beschränkten sich die frühen Bemühungen beim Brammengießen auf die Herstellung von Mangan-Silizium (Mn-Si)-beruhigten Plattenqualitäten von Stählen. Erst die Umstellung auf mit Aluminium (Al) beruhigte Stähle und gleichzeitige Verbesserungen der Strangoberflächenqualitäten öffneten den Weg für eine breitere Anwendung des Stranggießens sowohl für Flach- als auch für Langprodukte. In dieser Hinsicht wurden auch Entwicklungen in der sekundären Stahlerzeugung zu einer entscheidenden Voraussetzung, die sowohl für die Gießerproduktivität als auch für die Produktqualität gleichermaßen wichtig ist.

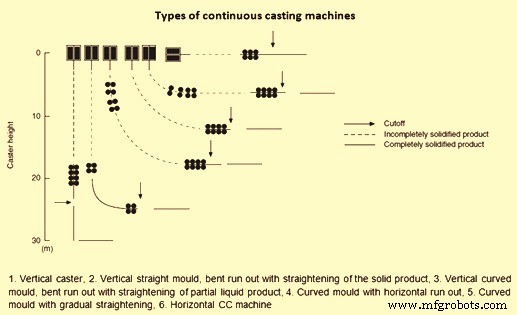

Im Zuge der Entwicklung der Stranggießmaschinen wurden mehrere Gießertypen mit deutlich unterschiedlichen Bauhöhen realisiert (Bild 5). Einige dieser Typen hatten eine eingeschränkte Gießerproduktivität entweder aufgrund einer begrenzten Trägerlänge (vertikale Gießer) oder aufgrund einer Gießgeschwindigkeit, die durch eine hohe Formreibung begrenzt war (horizontale Gießer). Außerdem gab es auch charakteristische Unterschiede in Bezug auf die Produktqualität.

Abb. 5 Arten von Stranggussmaschinen

Die vertikale Gießmaschine war das natürliche Maschinendesign, das mit Schwerkraft gegossen wurde und auch eine symmetrische Makrostruktur sicherstellte; Die Produktivität der Gießmaschine war jedoch durch die Maschinenhöhe stark eingeschränkt. Daher waren mehrere Bemühungen in der CC-Geschichte bemerkenswert, die Maschinenlänge bei geringer Bauhöhe durch Strangbiegen und -richten zu verlängern, z. der Knüppelgießer von Rowley und ein fortgeschrittenerer Vorschlag von Tarquinee und Scovill. Um innere Risse zu vermeiden, wurden mehrere Regeln für die Laufrollenkonstruktion entwickelt, die auf der kritischen Dehnung und der Dehnungsrate an der Grenzfläche zwischen Feststoff und Flüssigkeit basieren, was zu ausgeprägten Biege- und Begradigungszonen geführt hat, die sich über mehrere Rollenpaare erstrecken.

Mit dem Kurvengussprinzip, zeitgleich mit den bahnbrechenden Anlagenversuchen bei Mannesmann Huckingen und Von Moos Stahl im Jahr 1963 eingeführt, wurde die erforderliche Bauhöhe erheblich reduziert. Dieser Gießmaschinentyp führte zu einem schnellen Wachstum der CC-Anwendung beim Stranggießen von Knüppeln und Vorblöcken, insbesondere in kleinen Knüppelgießereien, die die bestehenden Gebäude nutzen könnten. Im Brammenguss kam jedoch die weite Verbreitung der gekrümmten Kokillenbauweise in den letzten Jahren aufgrund der akzentuierten Viertelbandanhäufung von Makroeinschlüssen und/oder Argonblasen deutlich zum Erliegen. So werden neben neuen Gießmaschinen, die mittlerweile ausschließlich als Geradform-/Biegeform gebaut werden, zunehmend auch bestehende Rundformmaschinen modernisiert.

Von Beginn der CC-Entwicklung an war die Temperierung von flüssigem Stahl ein Hauptanliegen. Dies war ein großes Hindernis für kleine Pfannenkapazitäten mit einem großen Verhältnis von Oberfläche zu Volumen. Während frühe Pilotgießmaschinen direkt von den Schmelz- oder Warmhalteöfen beschickt wurden, war dies für einen großtechnischen Betrieb nicht praktikabel. Ein früherer Ansatz, der von Halliday im Stahlwerk Barrow in England in dieser Richtung verfolgt wurde, war die Verwendung einer vollständig umschlossenen Lippengießpfanne, die während des Gießens durch einen Strahlbrenner durch den Pfannendeckel erhitzt werden konnte, was eine Gießzeit von bis zu 2 Stunden von a ermöglichte 7 Tonnen Pfanne. Halliday bestand auch auf einer Hochtemperatur-Vorwärmung der Pfanne. Für größere Kapazitäten waren Lippengießpfannen nicht praktikabel, daher wurden Pfannen mit Stopperflusskontrolle eingeführt. Die Verwendung einer Stopfensteuerung war jedoch für die zunehmende Verweilzeit des Metalls nicht gut geeignet. Somit wurde durch die Implementierung des Pfannenschiebers ein großer Fortschritt in der Betriebssicherheit und Gießerproduktivität erzielt.

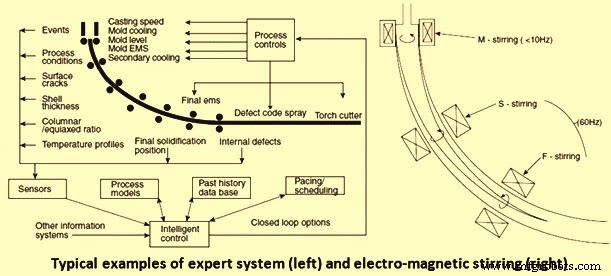

Seit den 1980er Jahren wurden zahlreiche Entwicklungen durchgeführt, um die Leistung der Stranggusstechnologie für Stähle zu verbessern. Diese Verbesserungen wurden bei der Pfannenbehandlung von flüssigen Stählen, beim Transfer von flüssigem Metall von der Pfanne zum Tundish und vom Tundish zur Form, im Tundish (Tundish-Metallurgie), in Formen und beim Primärkühlen (elektromagnetisches Rühren usw.), beim Sekundärkühlen u Gussmetallunterstützung (elektromagnetisches Rühren und Luftnebelkühlung usw.), Schneiden und Kühlen des Gussstahls (Kühlbetten vom Wendetyp) und Automatisierung und Steuerung des Prozesses. Abb. 6 zeigt typische Beispiele für Expertensystem und elektromagnetisches Rühren.

Abb. 6 Typische Beispiele für Expertensystem und elektromagnetisches Rühren

Herstellungsprozess

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Rolle der Form beim Stranggießen von Stahl

- Phasen in der Planung und Konstruktion eines Stahlwerks

- Edelstahl:Die besten Produkte zum Schneiden, Schleifen und Finishen

- Werkzeugstahlsorten für Stempel und Matrizen

- Baustahl, Edelstahl und Werkzeugstahl:Was ist das beste Material für Ihre Anwendung?