Stranggießen von Stahlknüppeln

Stranggießen von Stahlknüppeln

Das Stranggießen von Stahl ist ein Verfahren, bei dem flüssiger Stahl kontinuierlich zu einem Metallstrang erstarrt. Je nach Strangabmessung werden diese Halbzeuge Brammen, Vorblöcke oder Knüppel genannt. Stahlknüppel haben einen quadratischen Querschnitt mit einer Seitenlänge von normalerweise 150 mm oder weniger. Es ist ein Ausgangsmaterial für das Walzen von Stahl in Leichtstahlwalzwerken, Stabwalzwerken und Drahtwalzwerken. Stahlknüppel werden auch beim Schmieden bestimmter Produkte verwendet.

Das Stranggussverfahren wurde in den 1950er Jahren erfunden, um die Produktivität der Stahlproduktion zu steigern. Bisher stand nur Blockguss zur Verfügung, der immer noch seine Vorzüge und Vorteile hat, aber nicht immer den Produktivitätsanforderungen entspricht. Seitdem wurde das Stranggießen weiterentwickelt, um Ausbeute, Qualität und Kosteneffizienz zu verbessern.

Das Stranggießen von Stahl ist heute das Verfahren der Wahl aller Stahlhersteller und ersetzt das alte Verfahren des Blockgießens. Dieses Verfahren, das sich durch seine vielen Vorteile auszeichnet, hat viele Verbesserungen erfahren und war und ist Gegenstand zahlreicher Studien sowohl empirisch als auch mathematisch. Das kontinuierliche Gießen von Stahlknüppeln ist eine der in der Stahlindustrie angewandten Arten des Stranggießens, durch die Stahlknüppel kontinuierlich und gleichzeitig hergestellt werden. Diese Art von Prozess erfordert eine große Kontrolle der Betriebsparameter, um solide und kontinuierliche Knüppel zu erzeugen. Der Prozess kann in eine Reihe von Schritten unterteilt werden, beginnend mit dem Gießen des heißen flüssigen Stahls aus dem Stahlerzeugungsofen in die Pfanne, wo die Stahlchemie in der sekundären Stahlerzeugung angepasst wird, dann dem Gießen in den Verteiler (Tundish) und vom Verteiler in die Gießform. Die Erstarrung von Stahl beginnt in der Kupfergussform durch indirekte Kühlung, ein Bereich, der vielen Untersuchungen unterzogen wurde. Aus der Kokille wird der gegossene Knüppel mit Wasserstrahlen sekundär gekühlt.

Die Stahlknüppelproduktion erhielt in den 1960er Jahren einen Aufschwung, da zu dieser Zeit das Mini-Mill-Konzept durch die Kombination der Elektrostahlherstellung mit dem Stranggießen und einer schlanken Organisationsstruktur entwickelt wurde, um eine profitable neue Kultur der Stahlproduktion zu schaffen. Obwohl die Knüppelproduzenten hochprofitabel waren, hinkten sie bei der Produktion hochwertiger Stranggussprodukte hinterher.

Eine in den 1980er Jahren durchgeführte Umfrage hat gezeigt, dass die Formkonstruktion und der Betrieb des Stranggießens von Knüppeln nicht standardisiert waren und jedes Unternehmen etwas anderes tat. Brimacombe und Mitarbeiter begannen Ende der 1970er Jahre mit der Erforschung des Innenlebens der Knüppelform und stellten mit Hilfe von mathematischen Modellen und Messungen im Werk die Verbindungen zwischen den Formenkonstruktionen, den Betriebsparametern und der Knüppelqualität her. Aufgrund dieser Bemühungen bewegte sich das Gießen von Knüppeln in Richtung Standardkonstruktionen und Betriebsparameter, was zu einer wesentlichen Verbesserung der Qualität des gegossenen Knüppels führte. Dies wurde durch eine neue, 1994 durchgeführte Umfrage aufgedeckt, und es wurde festgestellt, dass die Knüppelhersteller begonnen hatten, Knüppel in Spezialstangenqualität erfolgreich an den Automobilsektor zu liefern, indem sie strenge Qualitätsanforderungen erfüllten. Seitdem haben die Lieferanten von Knüppelgießmaschinen die Gießgeschwindigkeiten für das Stranggießen der Knüppel erneut untersucht, was zu einer Reihe neuer Entwicklungen geführt hat, die auf eine höhere Produktivität abzielen. Ein gemeinsames Merkmal der Hochgeschwindigkeits-Gießtechnologie für Knüppel ist die Erhöhung der Kokillenlänge.

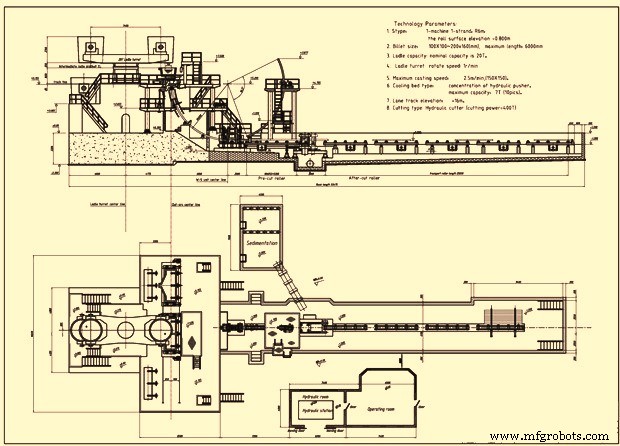

Mittlerweile ist eine sehr breite Palette von Knüppel-Stranggießmaschinen verfügbar. Diese Maschinen haben unterschiedliche Biegeradien, sind einsträngig bis achtsträngig und haben Gießgeschwindigkeiten bis zu 6 m/min. Eine Einzelstrang-Knüppelgießanlage mit 6 m Radius ist in Abb. 1 dargestellt, während zwei Knüppelgießmaschinen mit acht Gerüsten in Abb. 2 dargestellt sind.

Abb. 1 Einsträngige Knüppelgießanlage

Abb. 2 Achtstrang-Knüppelgießmaschinen

Der Prozess des Stranggießens von Stahlknüppeln wird unten beschrieben.

Stahlpfanne

In der Stahlpfanne wird flüssiger Stahl von den Stahlwerken zur Knüppelgießmaschine transportiert. Während dieses Transfers stehen Möglichkeiten zur Kontrolle von Sauberkeit, Zusammensetzung und Temperatur des flüssigen Stahls zur Verfügung. Werden diese Möglichkeiten nicht genutzt, ist der der Knüppelgießmaschine zugeführte Flüssigstahl verschmutzt und entweder zu heiß oder zu kalt. Das Gießen von qualitativ hochwertigen Knüppeln ist dann eine viel schwierigere Aufgabe.

Während des Transports von flüssigem Stahl zur Knüppelgießanlage ist die Sauerstoffaufnahme (O2) aus der Luft, der Ofenschlacke und der feuerfesten Pfannenauskleidung ein großes Problem. Es ist notwendig, die O2-Aufnahme während jedes Übertragungsschritts zu minimieren. Ein Überlaufen von Schlacke in die Stahlpfanne aus dem Stahlwerksofen am Ende des Abstichs ist zu verhindern. Die Oberfläche des Stahls in der Pfanne muss mit einer synthetischen Schlacke bedeckt werden (i) zur Verhinderung der O2-Aufnahme aus der Luft, (ii) zur Aufnahme von nichtmetallischen Einschlüssen und (iii) zur Minimierung der Hitze Verlust. In einigen Werken ist die Stahlpfanne oben mit einem Pfannendeckel abgedeckt. Außerdem ist die Stahlpfanne während des Gießens mit einem feuerfesten Rohr ausgestattet, um die Aufnahme von O2 zu verhindern, wenn der Stahl in die Gießwanne gegossen wird. Der Stahlfluss von der Gießpfanne zum Tundish wird mit einem Schieber gesteuert. In einigen Werken wird das Gewicht der Stahlpfanne mit Hilfe von Wägezellen kontinuierlich gemessen.

Normalerweise wird das Spülen des flüssigen Stahls mit dem Inertgas Argon (Ar) durchgeführt, um die Temperatur des Stahls zu homogenisieren. Die Temperaturkontrolle des flüssigen Stahls ist wichtig für die Kontrolle des Gussgefüges sowie für die Vermeidung von Betriebsproblemen wie Schädelbildung in Pfanne und Tundish, Ausbrüche usw. Die Flussrate und Dauer der Ar-Spülung müssen angepasst werden kontrolliert werden, da das aus dem Stahl austretende Gas diesen mit Luft in Kontakt bringt, sofern keine besonderen Maßnahmen ergriffen werden.

Tundish

Tundish muss beim Stranggießen der Stahlknüppel viele Rollen spielen. Es fungiert als Verteiler und gibt Stahl an die verschiedenen Stränge der Knüppelgießmaschine ab. Es erleichtert auch die Steuerung des Flusses des flüssigen Stahls in die Kokille, da es einen konstanten und niedrigeren hydrostatischen Druck als die Stahlpfanne hat. Dies ist hauptsächlich während des Anfahrens der Gießanlage wichtig, da die Zwischenpfanne bis zu ihrem normalen stationären Niveau mit Stahl gefüllt werden kann, bevor mit dem Gießen des flüssigen Stahls in die Form begonnen wird. Das andere wichtige Phänomen, das im Tundish auftreten kann, ist das Aufschwimmen von Einschlüssen, was zur Sauberkeit des gegossenen Produkts beiträgt. Darüber hinaus kann der Tundish auch als Reaktor für die Zugabe von Mitteln wie Calcium (Ca) zur Kontrolle der Einschlussmorphologie verwendet werden.

Aufgrund der obigen Funktionen werden die Form und die Größe des Tundishs hauptsächlich durch die Notwendigkeit der Steuerung des Fluidflusses bestimmt. Da sich die Schmelzgröße, die Abmessungen des gegossenen Knüppels, die Anzahl der Stränge, der Strangabstand und die Gießgeschwindigkeit von einer Anlage zur anderen unterscheiden; ein einzigartiges optimales Tundish-Design existiert nicht. Die folgenden sind jedoch die Hauptmerkmale eines gut gestalteten Tundish.

- Das Tundish-Design dient dazu, das Herausschwimmen der Einschlüsse zu maximieren. Dieses Tundish-Volumen muss groß sein, obwohl andere mildernde Faktoren seine Größe begrenzen. Wenn zum Beispiel Chargen mit unterschiedlicher Zusammensetzung ohne Unterbrechung des Gießvorgangs nacheinander gegossen werden sollen, muss das Volumen des "gemischten" Stahls in der Zwischenpfanne minimiert werden, da der gemischte Stahl minderwertig ist und einen Ausbeuteverlust darstellen kann .

- Die Verweilzeit des Stahls, der zu jedem der Stränge fließt, muss gleich sein, um die Qualität des Stahls sicherzustellen.

- Der Kurzschluss des Stahls durch den Tundish soll minimal sein, d.h. es soll möglichst eine Pfropfenströmung erreicht werden.

- Das Strömungsmuster im Tundish ermöglicht es einem Großteil des Stahls, sich nahe an die Oberfläche zu bewegen, wo herausschwimmende Einschlüsse von der Tundish-Schlacke absorbiert werden können. Dies ist wichtig, da die Entfernung, die die Einschlüsse allein durch Auftrieb zurücklegen können, in der in der Zwischenpfanne verfügbaren Zeit gering ist.

- Totvolumen ist zu minimieren, da es die Verweilzeit des Stahls effektiv reduziert.

- Turbulenzen aus dem einströmenden Pfannenstrom müssen isoliert werden, insbesondere wenn ein offener Strom aus dem Tundish in die Form gegossen wird. Die Turbulenz beeinflusst die Rauhigkeit des Tundishstroms und den Gaseintrag in das Formbecken.

- Die Tiefe des Tundish muss ausreichend sein, mehr als etwa 500 mm, um eine Verwirbelung an den Düsenschächten zu verhindern, die die Schlacke weiter nach unten in das Formbecken ziehen kann.

Die Bestimmung eines optimalen Tundish-Designs erfordert die Spezifikationen von Form, Abmessungen und der Position und Größe von internen Strömungssteuerungsvorrichtungen wie Dämmen und Wehren. Diese werden normalerweise durch den umfassenden Einsatz von Wassermodellen und/oder mathematischen Modellen erreicht.

Ein weiterer Aspekt des Tundish-Designs, der Produktivität und Qualität beeinflusst, ist die Verhinderung der Reoxidation des flüssigen Stahls. Daher wird eine Abdeckschlacke mit Einschlusskapazität aufgebracht, um eine O2-Aufnahme aus der Luft zu verhindern. Der Stahl, der von der Gießwanne zur Kokille fließt, wird weiter geschützt, indem er durch ein feuerfestes Rohr oder eine Inertgashülle geleitet wird. Letzteres wird beim Gießen von Knüppeln mit kleinem Querschnitt verwendet, bei denen der Formhohlraum zu klein ist, um ein feuerfestes Rohr aufzunehmen. Für das Gießen von Knüppeln geringerer Qualität wird der Stahl normalerweise ohne Rücksicht auf Reoxidation durch die Luft gegossen. Der Tundish ist mit einem feuerfesten Material ausgekleidet, das gegenüber dem Stahl inert sein soll. Auch die Desoxidationsmittel im Stahl, wie zum Beispiel Ca oder Aluminium (Al), dürfen nicht mit den Oxiden der feuerfesten Auskleidung reagieren. In einigen Anlagen wird der Tundish vorgewärmt, um die flüchtigen Bestandteile in bestimmten Auskleidungstypen auszutreiben, die dem Stahl Wasserstoff hinzufügen können, und auch zur besseren Kontrolle der Stahltemperatur.

Ein Hauptproblem beim Tundish-Betrieb ist das Verstopfen der Gießdüsen durch feste Einschlüsse wie Aluminiumoxid (Al2O3). Obwohl die Einschlüsse im Vergleich zum Durchmesser der Düse klein sind, haften sie normalerweise über die Grenzschicht an dem feuerfesten Material und bilden schließlich durch sukzessive Anhäufung eine Brücke über die Düse, die die Strömung drosselt. Das Problem ist schwerwiegend beim Gießen von kleinen Barren, die Düsen mit kleinerem Durchmesser erfordern. Beim Gießen größerer Abschnitte mit größeren Düsen wird Ar häufig kontinuierlich durch die Düse gespült, um übermäßige Ablagerungen zu vermeiden. Düsenverstopfung ist kein Problem, wenn die Einschlüsse im flüssigen Zustand vorliegen. Daher wird für das problemlose Gießen der Al-beruhigten Stähle in die Knüppel Ca in der richtigen Menge hinzugefügt, um Calciumaluminat-Einschlüsse zu erhalten.

Die Gießrate durch die Tundish-Düse wird durch verschiedene Techniken erreicht, abhängig von der zu gießenden Abschnittsgröße. Bei größeren Abschnitten wird normalerweise ein feuerfestes Rohr zwischen Tundish und Kokille, eine Stopfenstange oder ein Schieber verwendet, um den Durchfluss zu steuern, und es wird normalerweise eine automatische Durchflusssteuerung verwendet, um ein konstantes Meniskusniveau und eine konstante Gießgeschwindigkeit zu erreichen. Im Fall von Knüppeln mit kleinerem Querschnitt und beim Gießen im offenen Strom gibt es normalerweise keine Durchflusskontrolle auf dem Tundish. Die Durchflussrate wird dann durch die Auswahl des geeigneten Düsendurchmessers und die Aufrechterhaltung eines bestimmten hydrostatischen Stahldrucks in der Gießwanne eingestellt. Die Steuerung des Meniskusniveaus wird dann durch Variieren der Gießgeschwindigkeit erreicht. Die Wartung des flüssigen Stahlkopfes im Zwischenbehälter erfolgt entweder manuell oder durch kontinuierliches Wiegen des Zwischenbehälters mit Wägezelle und Anschließen des Signals an den Absperrschieber an der Pfanne.

Die übliche Zeit zum Schmelzen des flüssigen Stahls beträgt etwa eine Stunde, die auf die Zeit von 30 bis 40 Minuten bis zu zwei Stunden für die Wärmezufuhr zur Knüppelgießmaschine abzustimmen ist.

Schimmel

Die Kokille ist das „Herz“ der Gießmaschine. Es ist auch das primäre Gerät für die Wärmeabfuhr. Die Funktionen der Kokille bestehen darin, (i) Überhitzung aus dem flüssigen Stahl zu entfernen, (ii) eine feste Schale ausreichender Dicke zu züchten, (iii) das Flüssigkeitsbecken unterhalb der Kokille ohne Ausbrüche einzuschließen und (iv) zu unterstützen die Schale in ihrem anfänglichen Wachstum. Da die Kokille die Wärmeabfuhr bestimmt, wirken sich Konstruktion und Betrieb der Kokille stark auf die Innen- und Oberflächenqualität der gegossenen Knüppel aus. Die Freiheit von Oberflächenrissen ist sehr wichtig, insbesondere wenn die gegossenen Knüppel zum Walzen heiß in den Wiedererwärmungsofen geladen werden sollen, da Oberflächenrisse oxidieren und während des Walzens Defekte von Oxidnähten bilden.

Die Form kann gerade sein oder eine Krümmung mit einem Radius von 4 m bis 15 m haben. Gekrümmte Kokillen werden mit gekrümmten Strängen verwendet, um die Höhe der Gießmaschine und die Kapitalkosten zu reduzieren. Gerade Kokillen helfen bei der Einschlussverteilung im Gussprodukt. Im Fall der gekrümmten Form kann der schwimmende Einschluss vorzugsweise durch die Verfestigungsfront neben der Innenradiusfläche eingefangen werden, um ein Band zu bilden. Da dies bei der geraden Kokille nicht vorkommt, verteilen sich die Einschlüsse gleichmäßiger. Inwieweit diese Bedenken berechtigt sind, hängt von der Reinheit des in die Kokille eintretenden Stahls und den für die gegossenen Knüppel erforderlichen Qualitätsanforderungen ab. In jedem Fall wird Gussstahl, der eine gerade Form verlässt, im Allgemeinen allmählich in eine horizontale Ausrichtung gebogen, um die Gießhöhe zu verringern. In einigen Werken sind die Formen und der Unterformbereich jedoch gerade, so dass das Gussprodukt keinen mechanischen Biegekräften ausgesetzt wird, die Risse erzeugen können. Bei einer gebogenen Kokille müssen die Stahllitzen vor dem Ablängen in eine horizontale Position gerichtet werden.

Unabhängig davon, ob die Formen gerade oder gebogen sind, sind die Grundformen der Formen gleich. Für das Stranggießen der Stahlknüppel werden Rohrkokillen verwendet. Diese Formen bestehen aus einem Kupferrohr (Cu), das konzentrisch in einem Stahlleitblech positioniert ist, wobei Kühlwasser durch den Ringraum zwischen den beiden fließt. Die Wandstärke des Cu-Rohrs reicht von etwa 6 mm bis 20 mm. Die dickwandigeren Rohrformen werden für die größeren Abschnitte verwendet. Kokillenrohre werden aus verschiedenen Cu-Legierungen hergestellt. Cu-Legierungen, die Phosphor, Silber (silberhaltig) oder Chrom und Zirkonium enthalten, sind häufig verwendete Materialien für die Kokillenrohre.

Während des Gießens wird die Form geschmiert und hin- und herbewegt, um zu verhindern, dass der Stahl am Cu haftet, was zu einem Bruch der festen Haut führen würde. Die oszillierende Kokille folgt im Allgemeinen einer sinusförmigen Wellenform, deren Frequenz und Amplitude angepasst werden, um sicherzustellen, dass sich die Kokille während des Abwärtshubs für einen Bruchteil einer Sekunde schneller bewegt als der absteigende Strang. Es wurde festgestellt, dass diese Periode des „negativen Streifens“ die Bildung von Schwingungsmarken auf der Oberfläche des Strangs beeinflusst. Die verwendeten Schmiermittel hängen normalerweise von der zu gießenden Abschnittsgröße ab.

Bei kleinen Profilen wie 100 mm Vierkantknüppeln, bei denen der Stahl im offenen Strahl vom Tundish zur Kokille gegossen wird, kommt Rapsöl oder synthetisches Öl zum Einsatz. Das Öl wird zu einer Ölplatte an der Oberseite der Form gepumpt, von der es an der Innenseite der Formwand nach unten sickert. Die genaue Schmierwirkung des Öls, das im Kontakt mit dem flüssigen Stahl pyrolysiert, ist nicht ganz klar. Beim Gießen größerer Profile wird der Stahl durch Taucheinlaufdüsen in die Kokille eingebracht. In diesem Fall erfolgt die Schmierung durch Zugabe von Gießpulver zum Meniskus, wo es den Stahl berührt, schmilzt und in den Spalt zwischen der erstarrenden Schale und der oszillierenden Kokille gezogen wird. Die Zusammensetzung des Pulvers, das typischerweise aus Oxiden, Kohlenstoff und Calciumfluorid besteht, wird eingestellt, um seinen Schmelzbereich und seine Viskosität zu steuern. Von der Zusammensetzung sind auch die Wärmeleitfähigkeit und die Dicke der Formpulverschicht im Form-/Stahlspalt abhängig, die die Wärmeentzugsrate der Form beeinflussen.

Eine Vielzahl von Ölen wie pflanzliche, synthetische und Mischungen können verwendet werden. Obwohl der Flammpunkt der Öle eine Schlüsseleigenschaft ist, ist der Siedebereich relativ zur maximalen Hot-Face-Temperatur aussagekräftiger, um grundsätzlich betrachtet zu werden. Die Zuführrate des Schmieröls liegt typischerweise im Bereich von 0,014 bis 0,17 (typischer Wert 0,05) Milliliter pro Minute pro mm Formumfang für einen 125-mm-Quadratknüppel. Im Hinblick auf Arbeitshygiene, Knüppelqualität und Kosten gilt jedoch:Je geringer die erreichbare Ölrate, desto besser.

Die wichtigen Aspekte in Bezug auf die Form einer Knüppelgießmaschine sind wie folgt.

- Wärme von der Strangoberfläche wird durch eine Reihe von thermischen Widerständen wie (i) den Luftspalt, der die Kokille und den Strang trennt, (ii) die Kokillenwand und (iii) die Kokillenkühlung, auf das Kokillenkühlwasser übertragen Wasserschnittstelle. Dabei stellt der Luftspalt den größten Wärmestromwiderstand dar und macht bis zu 84 % des Gesamtwiderstandes aus. Das Muster der Wärmeabfuhr im Werkzeug ist weitgehend von der Dynamik der Spaltbildung abhängig. Der Spalt zwischen Kokille und Strang ist eine komplexe Funktion mehrerer Variablen. Ferner variieren die Spaltabmessungen sowohl in Längs- (Rückzugs-) als auch in Querrichtung, was zu einem ungleichmäßigen Wärmeabfuhrmuster führt. Obwohl beträchtliches Licht auf die Mechanik der Lückenbildung geworfen wurde, ist es immer noch ein wenig verstandenes Phänomen.

- Bei der Untersuchung von zeitlich gemittelten Temperaturprofilen in einer Form ist es offensichtlich, dass die Temperaturprofile an verschiedenen Stellen ähnlich sind, mit einer Spitze direkt unterhalb des Metallniveaus und einem steilen Temperaturabfall danach. Der Temperaturabfall ergibt sich direkt aus einer Verringerung der Wärmeabfuhr mit zunehmendem Abstand in der Form aufgrund des erhöhten Luftspalts, der Schalendicke und der Verformung der Form. Es ist auch zu sehen, dass die Temperatur an den Stellen außerhalb der Ecken signifikant kälter ist als an den entsprechenden Stellen der Mittelflächen. Dies liegt daran, dass sich der Spalt aufgrund des zweidimensionalen Wärmeflusses zuerst in den Ecken bildet und sich über die Fläche ausbreitet.

- Der Wärmefluss erreicht seinen Höhepunkt auf Meniskusebene und nimmt danach ab, da die Breite des Luftspalts zunimmt. Der Kohlenstoffgehalt im Stahl spielt wegen der mit dem Delta-Gamma-Phasenübergang verbundenen Schrumpfung auch eine Rolle bei der Wärmeübertragung der Form.

- Die beim Gießen von Knüppeln verwendete Rohrformanordnung ist einfacher im Design, aber sie ist anfälliger für thermische Verformung während des Betriebs, da die Form nicht über ihre gesamte Länge gestützt wird. Während des Betriebs wird das Kokillenrohr einem ungleichmäßigen Wärmeabfuhrmuster ausgesetzt und nimmt eine ungleichmäßige Temperaturverteilung an. Die Knüppelform verformt sich in Reaktion auf die Temperaturänderung, und ihr thermomechanisches Verhalten ist mit einer Reihe von Qualitätsproblemen verbunden. Es hat sich auch herausgestellt, dass ein Teil der Gesamtverformung während des Betriebs aufgrund der Größe der Spannungen, die sich aus der unterschiedlichen Wärmeausdehnung ergeben, in Verbindung mit den physikalischen Beschränkungen des Formträgersystems und der Geometrie des Formrohrs selbst dauerhaft ist. Faktoren, die die negative Verjüngung und die Spitzenausbeulung sowie ihre Position relativ zur Formoberseite beeinflussen, umfassen Kühlwassergeschwindigkeit, Wasserqualität, Metallniveau, Position der Begrenzung relativ zur Formoberseite, Wandstärke und Art der Kokillenrohrauflage.

- Prozessvariablen haben einen ausgeprägten Einfluss auf die Wärmeübertragung. Kohlenstoffgehalt des Stahls, Kokillenkonus, Gießverfahren, Schmierung und Gießgeschwindigkeit sind wichtige Prozessvariablen, die Einfluss auf die Wärmeübertragung haben.

- Neben der Wärmeentnahme sind Kokillenoszillation und Schmierung grundlegend für das Stranggießen. Die Formschalenreibung muss minimiert werden, um ein Anhaften, Reißen und Reißen des Stahls zu vermeiden. Oszillatoren sind einfache Maschinen, die die Knüppelform hin- und herbewegen, um zu verhindern, dass der Stahl an der Formwand haftet. Die Form wird normalerweise in einem sinusförmigen Modus oszilliert, wobei typische Hub- und Oszillationsfrequenzparameter 10 mm bzw. 2 Hertz (Hz) betragen. Formoszillationsparameter zur Minimierung des Klebens und der Oszillationsmarkentiefe sind Hub und negative Striptime. Die negative Striptime ist definiert als die Zeitspanne, während der sich die Kokille schneller nach unten bewegt als die Strangabzugsgeschwindigkeit. Formvorlauf ist der Abstand, um den sich die Form während des Negativstreifens an der Schale vorbeibewegt. Für den Knüppelguss betragen die empfohlenen Kokillenvorhaltewerte und die negativen Striptime-Werte 3-4 mm bzw. 0,12 – 0,15 Sekunden. Gießmaschinen mit negativen Abstreifzeiten unter 0,1 Sekunden und Formanschnitten unter 2-3 mm sind anfällig für das Anhaften der Formschale, insbesondere wenn der Meniskus schwankt. Gussstege von mehr als 5 mm können zu tieferen, ungleichmäßigen Oszillationsspuren beitragen.

- Die Oberfläche der stranggegossenen Knüppel ist durch das Vorhandensein von Oszillationsspuren gekennzeichnet, die sich periodisch am Meniskus aufgrund der Hin- und Herbewegung der Kokille bilden. Jede Schwingungsmarke ist eine lokale Vertiefung des Stahls und bewirkt daher eine lokale Vergrößerung der Breite des Stahl/Kokillen-Spalts. Dadurch wird die Wärmeabfuhr in der Nähe der Schwingungsmarken lokal reduziert. Je nach Tiefe der Schwingungsmarken können lokal reduzierte Schalendicken, Ausbrüche oder querlaufende Oberflächenrisse auftreten. Die Tonhöhe der Oszillationsmarken auf der Oberfläche des Strangs ist mit der Frequenz des Oszillationszyklus verknüpft.

- Die nach innen gerichtete Verjüngung der Formen, die die Schrumpfung der sich verfestigenden Schale kompensiert, variiert ohne Verjüngung zu einfacher Verjüngung und doppelter Verjüngung. In einigen Werken war es üblich, nicht nur nicht konische Kokillen zu verwenden, sondern auch die Kokillenrohre nach einem gewissen Verschleiß umzukehren, um die Lebensdauer der Rohre zu verlängern. Es hat sich jedoch herausgestellt, dass die Formverjüngung einen starken Einfluss auf die Tiefe und Gleichmäßigkeit der Oszillationsspuren und als Ergebnis auf die Rechtwinkligkeit und die inneren Risse außerhalb der Ecken hat. Es hat sich auch gezeigt, dass die Formverjüngung am Meniskus einen großen Einfluss auf die lokale und allgemeine Wärmeabfuhr aus dem Stahl hat, mit Folgen für Formverzug, Ölschmierung und Knüppeloberflächenqualität. Berechnungen, die auf axialen Profilen der gemessenen Wärmeabfuhr, der Schrumpfung des abkühlenden massiven Stahls und der Formverformung basieren, haben gezeigt, dass eine doppelte Verjüngung wünschenswert und für eine Wärme mit niedrigem C (0,16 %) weniger schwerwiegend ist als für eine Wärme mit hohem C.

- Kokillenverzugsberechnungen legen nahe, dass die minimale Wandstärke bei Knüppelabschnitten von 100 mm bis 150 mm etwa 13 mm betragen und auf etwa 20 mm für 200-mm-Quadrat ansteigen soll. Eine Wandstärke von mehr als 20 mm kann zu Klebeproblemen führen, wenn die Form mit Öl geschmiert wird, da die dickere Wand dazu führen kann, dass die heiße Stirnseite der Form in der Nähe des Meniskus heiß wird und den Siedebereich des Öls überschreitet, der typischerweise 220 °C bis 350 °C beträgt Grad C. Bezüglich der Inneneckradien hat die Betriebserfahrung gezeigt, dass ein Wert von etwa 3 mm bis 4 mm hilfreich ist, um die Längsrisse zu minimieren.

- Das Meniskusniveau (ab Oberkante Cu-Kokillenrohr) soll optimalerweise 100 mm bis 150 mm betragen. Ein flacher Meniskus bewirkt, dass die Zone maximaler Wärmeausdehnung des Formrohrs nahe an den Halteplatten liegt, die das Rohr typischerweise an Ort und Stelle halten. Der Widerstand der Halteplatten gegen die Auswärtsbewegung des Formrohrs erzeugt plastische Spannungen und eine unerwünschte permanente Rohrverformung. Zu tiefe Meniskusebenen verkürzen unnötig die Verweilzeit der erstarrenden Schale in der Form.

- Es ist wünschenswert, eine hohe Wassergeschwindigkeit beizubehalten, typischerweise über 10-11 Meter/s aus den Gründen (i) die wassergekühlte Fläche des Cu-Rohrs muss relativ zum Siedepunkt von Wasser ausreichend kalt sein, um Keimbildung zu unterdrücken kochen, (ii) die heiße Seite des Cu-Rohrs darf den Siedebereich des Schmieröls in der Nähe des Meniskus nicht überschreiten, und (iii) die Temperatur des Cu darf die Erweichungseigenschaften, die durch die Zeit bei der Temperatur diktiert werden, nicht überschreiten eine bestimmte Cu-Qualität, da dies zu bleibenden Verformungen der Form führt.

- Es gibt drei Arten von Formträgern, die verwendet werden. Sie werden (i) von Halteplatten getragen, die an allen vier Seiten in Schlitze eingepasst sind, (ii) Halteplatten auf zwei Seiten nahe der Oberseite des Formrohrs und (iii) von der Ober- und Unterseite des Formrohrs getragen. Die zweite Stütze in Kombination mit den flachen Metallniveaus führt zu einer ungleichmäßigen Formverteilung um den Umfang des Rohrs herum. Dies wiederum begünstigt die Abweichung von der Rechtwinkligkeit im Vergleich zur ersten und dritten Art der Unterstützung.

- Die Qualität des Kühlwassers ist sehr wichtig. Bereits 20 Mikrometer Ablagerungen haben einen verheerenden Einfluss auf die Kokillenrohrtemperatur. Dies liegt daran, dass die Abscheidung im Vergleich zu Cu einen großen thermischen Widerstand gegen den Wärmefluss von der Röhre zum Kühlwasser einführt. Die unmittelbarste Folge der schlechten Wasserqualität ist eine dauerhafte Formverformung. Es ist oft zu sehen, dass die Schwere der Ablagerungen nicht auf allen vier Seiten des Kokillenrohrs gleich ist. Dies liegt daran, dass sich die Kühlwassergeschwindigkeit um den Außenumfang der Form herum aufgrund der Variation in den Wasserkanalabmessungen ändert. Ursache des Problems sind die Toleranzen der Bauteile wie Wassermantel, Kokillenrohr, Kokillengehäuse und anderer Montageteile, die die Abmessungen des Kühlwasserkanals bestimmen.

Sekundärkühlung

Unterhalb der Kokille der Knüppelgießmaschine wird der sich bewegende Stahlstrang durch die Wasserstrahlbänke gekühlt. Der Zweck der Sekundärkühlung besteht darin, die in der Form begonnene Wärmeabfuhr und Verfestigung fortzusetzen, ohne Zugspannungen zu erzeugen, die ausreichend groß sind, um Formfehler, Oberflächenrisse oder innere Risse zu verursachen.

Die Sprühdüsen sind normalerweise an einem vertikalen Verteiler oder Steigrohr befestigt, das normalerweise in der Mitte jeder Phase positioniert ist. Am häufigsten erzeugen Sprühdüsen, die auf Knüppelgießmaschinen verwendet werden, ein Vollkegelmuster (rund oder quadratisch), obwohl manchmal auch Hohlkegeldüsen verwendet werden. Unmittelbar unter der Form, wo sich häufig die Fußrollen befinden, werden häufig eine oder zwei Düsen pro Seite verwendet, die ein V-Muster ergeben. Die Länge der Sprühkammer kann von 0,5 m bis zu 5 m variieren. Herkömmlicherweise arbeiten die Wassersprays nach dem Prinzip der Druckzerstäubung, d. h. Wasser wird unter Druck durch eine Öffnung oder Düse gepresst und in Tröpfchen zerlegt. Die Auslegung des sekundären Kühlsystems für eine Knüppelgießmaschine hängt in erster Linie von Qualitätsüberlegungen ab und erfordert Kenntnisse über Faktoren, die die Wärmeübertragung durch Sprühkühlung mit Wasser beeinflussen. Die Auslegung der Sekundärkühlung hängt von den drei wichtigen Aspekten ab, nämlich (i) den Auswirkungen der Sprühkühlung auf die Entstehung von Fehlern in den Knüppeln, (ii) der Wärmeabfuhr aufgrund der Sprühnebel, die von Variablen wie Wasserdruck, Abstand, Düsentyp, Strangoberflächentemperatur und Wasserfluss, und (iii) die Wasserverteilung über die Sprühfläche als Funktion der unter (ii) genannten Sprühparameter.

Spritzbedingte Defekte in den stranggegossenen Knüppeln sind Risse in der Mitte, Rhomboidität und Diagonalrisse. Nachfolgend wird der Einfluss der Sprühkühlung auf die Defektbildung beschrieben.

- Abhängig vom axialen Profil der Sprühkühlung können aufgrund der sich ändernden Temperaturgradienten große Zugspannungen in der erstarrenden Schale erzeugt werden. Die Wiedererwärmung der Knüppel nach der Sprühkammer ist die Ursache für die Mittelrisse.

- Die Intensität der Sprühkühlung wirkt sich auf die lokale Temperaturverteilung durch die Schale aus, was wiederum die mechanischen Hochtemperatureigenschaften des Stahls und die Fähigkeit der Schale verändert, der Ausbeulung aufgrund des ferrostatischen Drucks des flüssigen Kerns zu widerstehen.

- Die Temperaturabweichung einer Querscheibe der festen Hülle, wenn sie sich durch die Sprays bewegt, kann die Ausscheidung von Phasen wie Aluminiumnitrid (AlN) beeinflussen, was die Duktilität bei hoher Temperatur verringern kann. Wenn die Schale unter dieser Bedingung großen Zugspannungen ausgesetzt wird, wie z. B. beim Richten, können Defekte wie Querrisse erzeugt werden.

Es besteht eine Beziehung zwischen der Wärmeentfernungsrate durch Wassersprays und den Sprayvariablen. Sprühwärmeübertragungskoeffizienten werden durch eine große Anzahl von Variablen wie Düsentyp, Abstand zwischen Düse und Strang, Wasserdruck, Wassertemperatur und Oberflächentemperatur des Stahls beeinflusst. Von diesen Düsentypen beeinflussen der Abstand zwischen Düse und Strang und der Wasserdruck den Spritzwasserfluss (Liter/m²/s), der die wichtigste Spritzvariable ist. Andererseits wirken sich Wassertemperatur und Oberflächentemperatur des Stahls direkt auf die Wärmeübertragung aus. Unter normalen Stranggussbedingungen, bei denen die Oberflächentemperatur zwischen 1200 °C und 700 °C liegt, hat die Oberflächentemperatur einen geringen Einfluss auf den Wärmeübertragungskoeffizienten, während der Sprühwasserfluss den größten Einfluss auf den Wärmeübertragungskoeffizienten hat.

Der gegossene Knüppel bewegt sich nach der Sekundärkühlung zum Schneidabschnitt, wo der gegossene Knüppel entweder mit der hydraulischen Schere oder mit den Schneidbrennern auf die gewünschte Länge geschnitten wird.

Herstellungsprozess

- Stahlwolle

- Schere

- Zink

- Edelstahl

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Edelstahl-Feingussverfahren

- Einführung in das Edelstahl-Feingussverfahren