Kryogener Prozess der Luftzerlegung

Kryogener Prozess der Luftzerlegung

Luft setzt sich aus verschiedenen Gasen zusammen, von denen Stickstoff (N2) und Sauerstoff (O2) zusammen etwa 99,03 % des gesamten Probenvolumens ausmachen. Trockene Luft enthält volumenmäßig etwa 78,08 % Stickstoff, etwa 20,95 % Sauerstoff und etwa 0,93 % Argon sowie Spuren einer Reihe anderer Gase wie Wasserstoff, Neon, Helium, Krypton, Xenon und Kohlendioxid. Umgebungsluft kann unterschiedliche Mengen an Wasserdampf (abhängig von der Luftfeuchtigkeit) und anderen Gasen enthalten, die durch natürliche Prozesse und menschliche Aktivitäten entstehen. Sauerstoff und Stickstoff werden durch ein Luftzerlegungsverfahren hergestellt, bei dem die Luft in ihre Bestandteile zerlegt wird. Die Edelgase wie zB Argon, Krypton können als Nebenprodukte des Luftzerlegungsprozesses zurückgewonnen werden.

Die Zerlegung von Luft in ihre Bestandteile erfolgt durch den Einsatz einer speziellen Luftzerlegungstechnologie. Gegenwärtig sind verschiedene Luftzerlegungstechnologien verfügbar, die jeweils darauf abzielen, unterschiedliche Eigenschaften hinsichtlich des Unterschieds in den physikalischen Eigenschaften zwischen den Gasbestandteilen der Luft auszunutzen. Mit anderen Worten, eine Luftzerlegungstechnologie basiert auf der Tatsache, dass jedes der Luftbestandteilgase unterschiedliche physikalische Eigenschaften hat, und daher wird die Luftzerlegung durch Ausnutzen einer physikalischen Eigenschaft verwirklicht, wie beispielsweise (i) Unterscheiden zwischen Molekülgrößen der Bestandteilgase , (ii) Unterscheidung zwischen unterschiedlichen Diffusionsraten durch bestimmte Materialien, (iii) Adsorptionspräferenz, die spezielle Materialien gegenüber bestimmten Gasen haben, und (iv) Unterschied in Siedetemperaturen usw.

Einige der heute verwendeten Technologien umfassen Tieftemperatur-, Adsorptions-, chemische Prozesse, Polymermembranen und Ionentransportmembranen (ITM). Von diesen Technologien befindet sich die kryogene Luftzerlegungstechnologie in einem ausgereiften Stadium ihres Lebenszyklus, wodurch sie das einzig praktikable Mittel der derzeit verfügbaren Technologien für die Massenproduktion von Luftprodukten wie Sauerstoff, Stickstoff und Argon ist.

Luftzerlegungstechnologien werden zur Herstellung von Sauerstoff und/oder Stickstoff als Gase und manchmal als flüssige Produkte verwendet. Einige Anlagen produzieren auch Argon entweder als Gas oder als Flüssigkeit oder beides. Alle Luftzerlegungsprozesse beginnen mit der Verdichtung von Luft. Alle Luftzerlegungsanlagen verwenden entweder nicht kryogenbasierte Technologien oder kryogenbasierte Technologien. Luftzerlegungsanlagen, die nicht-kryogene Luftzerlegungstechnologien verwenden, erzeugen gasförmige Sauerstoff- oder Stickstoffprodukte unter Verwendung von Trennprozessen nahe Umgebungstemperatur. Diese Anlagen produzieren Sauerstoff, der typischerweise zu 90 % bis 95,5 % rein ist, oder Stickstoff, der typischerweise zu 95,5 % bis 99,5 % sauerstofffrei ist. Luftzerlegungsanlagen können mehr als dreimal mehr Stickstoff als Sauerstoff produzieren, aber normalerweise wird ein Stickstoff-zu-Sauerstoff-Produktverhältnis von 1:1 bis 1,5:1 aufrechterhalten.

Das kryogene Verfahren wurde erstmals 1895 von Carl von Linde entwickelt und in den 1900er Jahren von George Claude verbessert, um Sauerstoff in kleinem Maßstab zu produzieren, um die Anforderungen verschiedener industrieller Prozesse wie Schweißen und Schneiden zu erfüllen, und als medizinisches Gas.

Die kryogene Luftzerlegung im industriellen Maßstab begann Anfang des 20. Jahrhunderts und förderte die Entwicklung der Metallurgie und anderer Industriezweige, die stark von der Verfügbarkeit von Sauerstoff, Stickstoff und schließlich Argon abhängig sind. Kryo-Luftzerlegungsanlagen (ASP) zeichnen sich durch sehr gute Qualität der Produkte, große Kapazitäten und hohe Zuverlässigkeit aus. Trotz anderer aufkommender Technologien der Luftzerlegung bleibt die kryogene Luftzerlegungstechnologie die Basistechnologie für die Sauerstofferzeugung. Kryogene Luftzerlegungsanlagen werden am häufigsten verwendet, um hochreine gasförmige Produkte herzustellen. Die Verwendung dieser Technologie ist jedoch auf Anwendungen beschränkt, die die Gase in großen Mengen benötigen, normalerweise über mehreren hundert Tonnen der getrennten Gase pro Tag. Sie können Produkte als Gase oder Flüssigkeiten produzieren.

Die kryogene Luftzerlegungstechnologie nutzt Unterschiede in den Siedepunkten von Gasen für ihre Trennung. Es basiert auf der Tatsache, dass die verschiedenen Bestandteile der Luft unterschiedliche Siedepunkte haben und durch die Manipulation der unmittelbaren Umgebung in Bezug auf Temperatur und Druck die Luft in ihre Bestandteile zerlegt werden kann. Der Siedepunkt von Sauerstoff bei einem Druck von 1 Atmosphäre und 0 Grad C beträgt minus 182,9 Grad C und bei einem Druck von 6 Atmosphären und 0 Grad C beträgt er minus 160,7 Grad C. Die entsprechenden Siedepunkte von Stickstoff betragen minus 195,8 Grad C und minus 176,6 Grad C, und die für Argon sind minus 185,8 Grad C bzw. minus 164,6 Grad C.

Die kryogene Trennung ist das effektivste Verfahren, wenn eines der drei Kriterien erfüllt werden muss, nämlich (i) hochreiner Sauerstoff benötigt wird (mehr als 99,5 %), (ii) große Sauerstoffmengen benötigt werden (mehr als 100 Tonnen Sauerstoff / Tag). ) oder (iii) Hochdrucksauerstoff benötigt wird. Kryo-Luftzerleger brauchen mehr als eine Stunde, um hochzufahren. Da Kryotechnik außerdem eine so hohe Reinheit von Sauerstoff erzeugen kann, ist der Abfallstickstoffstrom von brauchbarer Qualität. Dies kann einem Prozess, der in eine kryogene Luftzerlegungsanlage integriert ist, beträchtliche finanzielle Vorteile verleihen.

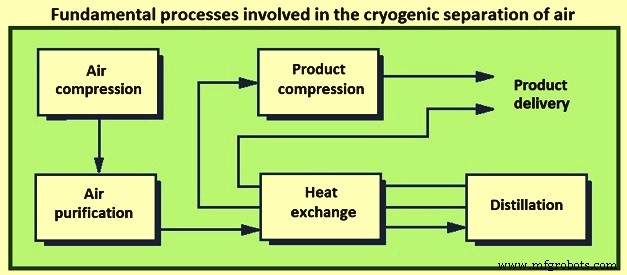

Die kryogene Zerlegung von Luft in ihre Bestandteile umfasst verschiedene Prozesse. Eine Kombination dieser Prozesse ist in einer kryogenen Luftzerlegungsanlage erforderlich, von denen die grundlegenden sind (i) Luftkompression, (ii) Luftreinigung, (iii) Wärmeaustausch, (iv) Destillation und (v) Produktkompression. Abb. 1 zeigt diese Prozesse.

Abb. 1 Grundlegende Prozesse bei der kryogenen Zerlegung von Luft

Kryo-Luftzerlegungsanlagen basieren auf kryogenen Luftzerlegungsverfahren. Das grundlegende Verfahren wurde seit seiner Kommerzialisierung Anfang des 20. Jahrhunderts als industrielles Verfahren kontinuierlich weiterentwickelt. Eine große Anzahl von Prozesskonfigurationsvariationen ist entstanden, getrieben von dem Wunsch, bestimmte Gasprodukte und Produktmischungen so effizient wie möglich bei verschiedenen erforderlichen Reinheits- und Druckniveaus herzustellen. Diese Luftzerlegungsprozesszyklen haben sich parallel zu den Fortschritten bei Kompressionsmaschinen, Wärmetauschern, Destillationstechnologie und Gasexpandertechnologie entwickelt.

Der Destillationsprozess ist das Herzstück des Gesamtprozesses, da er die eigentliche Zerlegung der Luft in ihre Bestandteile durchführt. Die Luftprodukte werden mit einer bestimmten Reinheit erzeugt, die als Verhältnis der Menge an 100 % reinem Luftprodukt zur Gesamtmenge an Luftprodukt am Ausgang definiert ist.

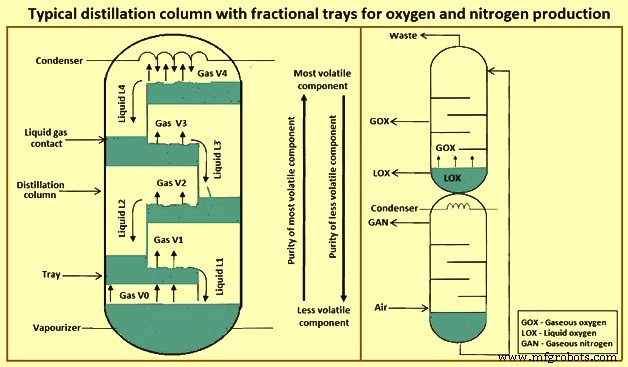

Im Destillationsprozess werden Böden verwendet. Die Grundfunktion der Böden besteht darin, einen effizienten Kontakt zwischen der absteigenden Flüssigkeit und dem aufsteigenden Gas zu ermöglichen. Daher bildet der Boden die Voraussetzungen für (i) Kühlung und teilweise Kondensation des aufsteigenden Gases und (ii) Erwärmung und teilweise Verdampfung der absteigenden Flüssigkeit. Abb. 2 zeigt eine typische Destillationskolonne mit fraktioniertem Destillationsboden. Diese Destillationskolonne hat nur einen Verdampfer und einen Kondensator. Die Destillation wird durch einen effizienten Flüssigkeits-Gas-Kontakt ermöglicht und dies wird durch den richtigen Kontakt zwischen der absteigenden Flüssigkeit und dem aufsteigenden Gas ermöglicht. Die jeweiligen Reinheiten der flüchtigsten und weniger flüchtigen Elemente unterscheiden sich auf jedem Boden, wobei die Unter- und Oberseite der Destillationskolonne die beiden Extreme sind, wo auch die reinen Elemente gewonnen werden.

Abb. 2 Typische Destillationskolonne mit fraktionierten Destillationsböden für die Sauerstoff- und Stickstoffproduktion

Abb. 2 zeigt, dass der Boden dem aufsteigenden Gas einen gewissen Widerstand entgegensetzt und somit einen Druckabfall erzeugt. Der Druckabfall soll so gering wie möglich sein, da er einen erheblichen Einfluss auf den Energieverbrauch des Luftkompressors hat und auch ein wichtiger Parameter bei der Entwicklung der Wannentechnologie ist. Destillationspackungen sind eine weitere Technologie, die verwendet wird und im Gegensatz zu fraktionierten Destillationsböden einen viel geringeren Gesamtdruckabfall sowie einen verbesserten Flüssigkeits-Gas-Kontakt gewährleistet.

Zur Herstellung von Sauerstoff wird ein flüssiges Gemisch aus Sauerstoff und Stickstoff und eine Kolonne, ausgestattet mit einem Verdampfer am Boden, benötigt, während zur Herstellung von Stickstoff ein gasförmiges Gemisch aus Sauerstoff und Stickstoff sowie eine Kolonne, ausgestattet mit einem Kondensator am Boden, benötigt werden top, benötigt und dabei entsteht auch ein sauerstoffreiches Nebenprodukt. Durch Stapeln dieser beiden Arten von Säulen übereinander und durch Leiten der sauerstoffreichen Flüssigkeit, die am Boden der Stickstoffsäule erhalten wird, zum Kopf der Sauerstoffsäule ist es möglich, Sauerstoff und Stickstoff zu erzeugen, indem nur ein verwendet wird Kondensator. Dies ist in Abb. 2 dargestellt.

Eine sauerstoffreiche Flüssigkeit tritt oben in die obere Destillationssäule ein und führt durch Destillation zu flüssigem Sauerstoff (LOX) am Boden derselben Säule. Die Verdampfung des LOX zu gasförmigem Sauerstoff (GOX) wird durch den Wärmeaustausch verwirklicht, der zwischen dem gasförmigen Stickstoff (GAN) am Kopf der unteren Säule und dem LOX am Boden der oberen Säule auftritt. Am Kopf der oberen Kolonne entsteht außerdem ein Abfallprodukt, bestehend aus einem Stickstoff-Sauerstoff-Gasgemisch.

In der Praxis wird die Funktion des Kondensators von einem Wärmetauscher erfüllt, der dafür sorgt, dass die richtige Wärme vom GAN zum LOX und umgekehrt übertragen wird, um die Verdampfung des LOX und die Kondensation des GAN zu ermöglichen, was erforderlich ist den kontinuierlichen Betrieb der Destillationskolonnen. Bei diesem Modell sind die Säulen übereinander gestapelt, es ist aber auch möglich, sie nebeneinander zu stellen, wie es gelegentlich in der Praxis praktiziert wird.

Der kryogene Luftzerlegungsprozess ist ein energieintensiver Niedertemperaturprozess, der Luft in ihre Gasbestandteile zerlegt. Der Energieverbrauch der Sauerstofftrennung ist eine zunehmende Funktion der Sauerstoffreinheit. Die Kosten für elektrische Energie sind die größten einzelnen Betriebskosten, die in Luftzerlegungsanlagen anfallen. Sie liegt normalerweise im Bereich von einem Drittel oder zwei Dritteln der Betriebskosten, die mit der Herstellung von Gas- und Flüssigprodukten verbunden sind. Da die Stahlindustrie in großem Umfang Sauerstoff-, Stickstoff- und Argongase verwendet, beeinflusst der Preis dieser Gase die Produktionskosten von Stahl und Stahlprodukten. Die Energieeffizienz von ASP wird maßgeblich durch das Produktionsverhältnis von Sauerstoff und Stickstoff beeinflusst, das je nach Anforderung variiert werden kann.

Die thermodynamische Mindestarbeit der Sauerstofftrennung aus Luft beträgt 53,1 kWh / Tonne Sauerstoff. Derzeit sind die am besten konstruierten kryogenen ASPs durch einen Energieverbrauch gekennzeichnet, der das thermodynamische Minimum um etwa das Dreifache übersteigt.

Die Komplexität des kryogenen Luftzerlegungsverfahrens, die physikalischen Größen der Ausrüstung und die zum Betreiben des Verfahrens benötigte Energie variieren mit der Anzahl der gasförmigen und flüssigen Produkte, den erforderlichen Produktreinheiten und den erforderlichen Lieferdrücken. Anlagen, die nur Stickstoffgas produzieren, sind weniger komplex und benötigen weniger Energie zum Betrieb als Anlagen, die nur Sauerstoffgas produzieren. Die Koproduktion beider Gase erhöht die Kapitalkosten und die Energieeffizienz. Die Herstellung dieser Gase in flüssiger Form erfordert zusätzliche Ausrüstung und mehr als die doppelte Energiemenge, die pro gelieferter Gaseinheit benötigt wird.

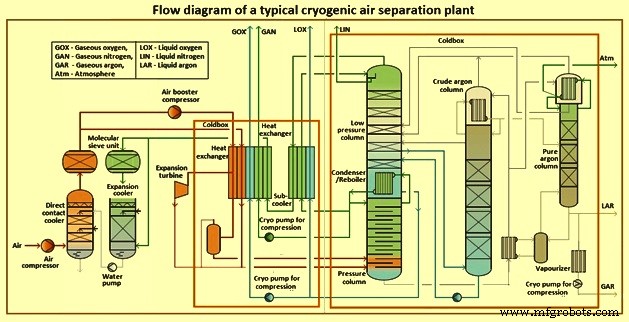

Die Argonproduktion ist nur als Koppelprodukt mit Sauerstoff wirtschaftlich. Die Herstellung mit hoher Reinheit erhöht die physische Größe und Komplexität der Luftzerlegungsanlage. Das Flussdiagramm einer typischen kryogenen Luftzerlegungsanlage ist in 3 gezeigt. Das Flussdiagramm zeigt typische Wechselbeziehungen zwischen den verschiedenen Komponenten der Anlage. Das tatsächliche Verhältnis hängt jedoch von der Auslegung der Luftzerlegungsanlage ab, die zur Erfüllung der Anforderungen variieren kann.

Abb. 3 Flussdiagramm einer typischen kryogenen Luftzerlegungsanlage

Schritte im kryogenen Prozess der Luftzerlegung

Der kryogene Prozess der Luftzerlegung besteht aus mehreren Schritten. Der erste Schritt ist das Filtern, Komprimieren und Kühlen der einströmenden Luft. In den meisten Fällen wird Luft zwischen 5 MPa und 8 MPa komprimiert, abhängig von der Produktmischung und den erforderlichen Produktdrücken. In diesem Schritt wird die Druckluft gekühlt und der größte Teil des Wasserdampfs in der einströmenden Luft wird kondensiert und entfernt, während die Luft durch eine Reihe von Zwischenstufenkühlern plus einen Nachkühler nach der letzten Kompressionsstufe strömt.

Der zweite Schritt besteht aus der Entfernung von Verunreinigungen, insbesondere, aber nicht beschränkt auf Restwasserdampf plus Kohlendioxid (CO2). Diese Komponenten werden entfernt, um die Produktqualitätsspezifikationen zu erfüllen, und bevor Luft in den Destillationsteil der Anlage eintritt. Es gibt zwei grundlegende Ansätze zur Entfernung von Wasserdampf und CO2. Sie sind (i) Molekularsiebeinheiten (ii) Umkehraustauscher. Die meisten neuen Luftzerlegungsanlagen verwenden eine Molekularsieb-Vorreinigungseinheit, um Wasserdampf und CO2 aus der einströmenden Luft zu entfernen. Umkehrtauscher zur Entfernung von Wasserdampf und CO2 sind für kleinere Anlagen kostengünstiger. In Anlagen mit Umkehrwärmetauschern erfolgt die Abkühlung der zugeführten Druckluft in zwei Sätzen gelöteter Aluminiumwärmetauscher. Bei der Verwendung von Umkehrwärmetauschern werden Kälteabsorptionseinheiten installiert, um etwaige Kohlenwasserstoffe zu entfernen.

Der dritte Schritt ist eine zusätzliche Wärmeübertragung gegen Produkt- und Abgasströme, um den Luftstrom auf kryogene Temperatur (–185 °C) zu bringen. Diese Kühlung erfolgt in gelöteten Aluminiumwärmetauschern, die den Wärmeaustausch zwischen der einströmenden Luftzufuhr und den kalten Produkt- und Abgasströmen ermöglichen, die den Trennprozess verlassen. Während des Wärmeaustauschs werden die austretenden Gasströme auf nahe Umgebungslufttemperatur erwärmt. Die Rückgewinnung von Kälte aus den gasförmigen Produktströmen und dem Abfallstrom minimiert die Menge an Kälte, die von der Anlage erzeugt werden muss. Die für die kryogene Destillation erforderlichen sehr niedrigen Temperaturen werden durch einen Kühlprozess erzeugt, der die Expansion eines oder mehrerer Prozessströme mit erhöhtem Druck umfasst.

Der vierte Schritt ist der Destillationsprozess, der die Luft in die gewünschten Produkte zerlegt. Um Sauerstoff herzustellen, verwendet das Destillationssystem zwei Destillationssäulen in Reihe, die normalerweise als Hoch- und Niederdrucksäulen bezeichnet werden. Stickstoffanlagen können nur eine Säule haben, obwohl viele zwei haben. Stickstoff verlässt die Oberseite jeder Destillationskolonne, während Sauerstoff unten austritt. Unreiner Sauerstoff, der in der Anfangssäule (höherer Druck) erzeugt wurde, wird in der zweiten Säule mit niedrigerem Druck weiter gereinigt. Argon hat einen ähnlichen Siedepunkt wie Sauerstoff und verbleibt bevorzugt beim Sauerstoff. Wenn hochreiner Sauerstoff benötigt wird, muss Argon entfernt werden. Die Argonentfernung findet an einem Punkt in der Niederdrucksäule statt, wo die Argonkonzentration am höchsten ist. Das entfernte Argon wird normalerweise in einer zusätzlichen „Zieh“-Rohargon-Destillationskolonne verarbeitet, die in die Argon-Raffinationsanlagen der Niederdrucksäule integriert ist. Kalte gasförmige Produkte und Rohargon können entlüftet, vor Ort weiterverarbeitet oder als Flüssigkeit gesammelt oder verdampft werden, um gasförmiges Argon zu erzeugen.

Abfallströme, die aus den Luftzerlegungssäulen austreten, werden durch die Front-End-Wärmetauscher zurückgeleitet. Wenn sie auf nahezu Umgebungstemperatur erwärmt werden, kühlen sie die einströmende Luft. Der Wärmeaustausch zwischen Beschickungs- und Produktströmen minimiert die Netto-Kältelast der Anlage und damit den Energieverbrauch.

Kälte wird auf kryogenen Temperaturniveaus erzeugt, um Wärmeverluste in die Kälteausrüstung und einen unvollständigen Wärmeaustausch zwischen eintretenden und austretenden Gasströmen zu kompensieren. Im Kühlkreislauf von Luftzerlegungsanlagen werden ein oder mehrere Ströme mit erhöhtem Druck (die je nach Anlagentyp Ansaugluft, Stickstoff, Abgas, Speisegas oder Produktgas sein können) im Druck reduziert, wodurch der Strom gekühlt wird . Um die Energieeffizienz der Kühlung und Anlage zu maximieren, findet die Druckreduzierung (oder Expansion) in einem Expander (einer Art Turbine) statt. Das Entziehen von Energie aus dem Gasstrom verringert seine Temperatur stärker als im Fall einer einfachen Expansion über ein Ventil. Die vom Expander erzeugte Energie wird verwendet, um einen Prozesskompressor, einen elektrischen Generator oder ein anderes energieverbrauchendes Gerät anzutreiben.

Gasförmige Produkte verlassen die Coldbox (das isolierte Gefäß, das die Destillationssäulen und andere Geräte enthält, die bei sehr niedrigen Temperaturen betrieben werden) in der Regel bei relativ niedrigem Druck, häufig etwas über einer Atmosphäre (absolut). Im Allgemeinen gilt:Je niedriger der Förderdruck, desto höher die Effizienz des Trenn- und Reinigungsprozesses. Das Produktgas wird dann in Kompressoren auf den Druck komprimiert, den das Produktgas für seine Verwendung benötigt.

Teile des kryogenen Luftzerlegungsprozesses, die bei sehr niedrigen Temperaturen betrieben werden (z. B. Destillationskolonnen, Wärmetauscher und kalte Verbindungsleitungen), müssen gut isoliert sein. Diese Gegenstände befinden sich in versiegelten (und mit Stickstoff gespülten) „Kühlboxen“, bei denen es sich um relativ hohe Strukturen mit rechteckigem oder rundem Querschnitt handelt. Kühlboxen sind mit Steinwolle gefüllt, um eine Isolierung zu bieten und Konvektionsströme zu minimieren. Je nach Anlagentyp und Kapazität können Coldboxen eine Seitenlänge von 2 bis 4 Metern und eine Höhe von 15 bis 60 Metern haben.

Herstellung von Argon

Reines Argon wird typischerweise durch einen mehrstufigen Prozess aus Rohargon hergestellt. Der traditionelle Ansatz besteht darin, die im Rohargon vorhandenen zwei bis drei Prozent Sauerstoff in einer „Deox“-Einheit zu entfernen. Diese kleinen Einheiten kombinieren den Sauerstoff chemisch mit Wasserstoff in einem Behälter, der den Katalysator enthält. Das entstehende Wasser wird (nach dem Abkühlen) in einem Molekularsiebtrockner leicht entfernt. Der sauerstofffreie Argonstrom wird dann in einer „reinen Argon“-Destillationskolonne verarbeitet, um restlichen Stickstoff und nicht umgesetzten Wasserstoff zu entfernen.

Fortschritte in der Destillationstechnologie mit gepackten Säulen haben eine zweite Option zur Argonproduktion geschaffen, die vollständig kryogene Argonrückgewinnung, bei der eine sehr hohe Destillationssäule (aber mit kleinem Durchmesser) verwendet wird, um die schwierige Trennung von Argon und Sauerstoff durchzuführen. Die Argonmenge, die von einer Anlage produziert werden kann, ist durch die im Destillationssystem verarbeitete Sauerstoffmenge sowie eine Reihe anderer Variablen begrenzt, die den Rückgewinnungsprozentsatz beeinflussen. Dazu gehören die als Flüssigkeit produzierte Sauerstoffmenge und die Konstanz der Betriebsbedingungen der Anlage. Aufgrund des natürlich vorkommenden Anteils von Gasen in der Luft darf die Argonproduktion 4,4 % der Sauerstoffzufuhrrate nach Volumen oder 5,5 % nach Gewicht nicht überschreiten.

Produktion von flüssigen Produkten

Wenn flüssige Produkte in einer kryogenen Luftzerlegungsanlage hergestellt werden, wird normalerweise eine zusätzliche Kühleinheit zur grundlegenden Luftzerlegungsanlage hinzugefügt (oder in diese integriert). Diese Einheit wird Verflüssiger genannt und verwendet Stickstoff als primäres Arbeitsmedium. Die Kapazität des Verflüssigers kann von einem kleinen Bruchteil der Kapazität der Luftzerlegungsanlage bis zur maximalen Produktionskapazität für Sauerstoff plus Stickstoff und Argon der Luftzerlegungsanlage reichen.

Der grundlegende Prozessablauf von Verflüssigern ist seit Jahrzehnten unverändert. Ein typischer Verflüssiger nimmt Stickstoff mit nahezu Umgebungstemperatur und -druck auf, komprimiert ihn, kühlt ihn und expandiert dann den Hochdruckstrom, um Kälte zu erzeugen. Der grundlegende Unterschied zwischen neueren und älteren Verflüssigern besteht darin, dass der maximale Betriebsdruck von kryogenen Wärmetauschern zugenommen hat, da sich die Herstellungstechnologie von kryogenen Wärmetauschern verbessert hat. Ein typischer neuer Verflüssiger kann energieeffizienter sein als einer, der vor dreißig Jahren gebaut wurde, wenn er höhere Zyklusspitzendrücke und effizientere Expander verwendet.

Herstellungsprozess