Argon-Sauerstoff-Entkohlungsprozess

Argon-Sauerstoff-Entkohlungsprozess

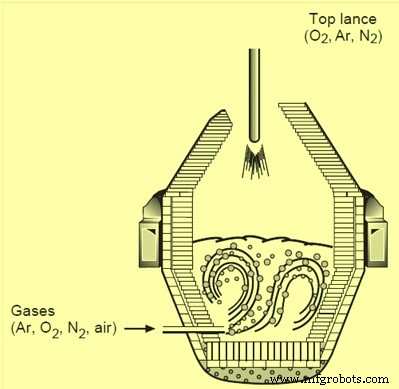

Die Argon-Sauerstoff-Entkohlung (AOD) ist ein Prozess, der hauptsächlich bei der Herstellung von Edelstahl und anderen hochwertigen Legierungen wie Siliziumstählen, Werkzeugstählen, Legierungen auf Nickelbasis und Legierungen auf Kobaltbasis mit oxidierbaren Elementen wie Chrom und Aluminium verwendet wird. AOD wurde 1954 von der Lindé-Abteilung der Union Carbide Corporation erfunden, die 1992 zu Praxair wurde. Ein AOD-Konverter ist in Abb. 1 dargestellt.

Abb. 1 AOD-Konverter

Heute werden über 75 % des Edelstahls weltweit im AOD-Verfahren hergestellt. Das Verfahren ist sehr beliebt, weil es höhere metallische Ausbeuten mit geringeren Materialkosten kombiniert. Es bietet eine wirtschaftliche Möglichkeit zur Herstellung von Edelstahl mit einem minimalen Verlust an wertvollen Elementen. Es ist Teil eines Duplex-Prozesses, bei dem Schrott oder neue Rohstoffe zunächst in einem Elektrolichtbogenofen (EAF) oder Induktionsofen (IF) geschmolzen werden. Das geschmolzene Metall wird dann entkohlt und in einem AOD-Konverter auf weniger als 0,05 % Kohlenstoff raffiniert. Das Hauptmerkmal des AOD-Konverters besteht darin, dass Sauerstoff zur Entkohlung mit Inertgas wie Argon oder Stickstoff gemischt und durch Tauchdüsen eingeblasen wird. Diese Argonverdünnung des Sauerstoffs minimiert die unerwünschte Oxidation von Edelelementen, die in Spezialstählen enthalten sind, wie z. B. Chrom. Zu den weiteren Vorteilen des AOD-Prozesses gehören die punktgenaue Kontrolle der Chemie bis auf 0,01 % Kohlenstoff und darunter, die schnelle Entschwefelung auf weniger als 0,001 % und die Entfernung von Blei auf weniger als 0,001 %. Das Endergebnis ist ein saubereres Metall gepaart mit erhöhter Produktivität.

Das AOD-Verfahren verwendet eine Verdünnungstechnik zur Entkohlung des Stahlbades. Die Injektion von Inertgas (Argon oder Stickstoff) senkt den CO-Partialdruck im Bad und ermöglicht so, dass ein höherer Chromgehalt mit einem niedrigeren Kohlenstoffgehalt im Gleichgewicht ist. Die Menge an Rührenergie aus dem Gas, das durch die unterirdischen Düsen geblasen wird, und die Bildung von Kohlenmonoxid tief im Metallbad führen dazu, dass die Konverterprozesse zu den am intensivsten gerührten metallurgischen Reaktoren gehören. Der enge Gas-Metall-Kontakt und die hervorragende Schlacke-Metall-Mischung erleichtern Raffinationsreaktionen.

Die AOD-Prozessverfeinerung besteht aus drei Hauptschritten. Dies sind (i) Entkohlung, (ii) Reduktion und (iii) Endchemie und Temperaturtrimmung.

Die Eingabe des AOD-Prozesses ist die Ausgabe des EAF- oder IF-Prozesses. Der flüssige Stahl, der den größten Teil des für die endgültige Schmelzzusammensetzung erforderlichen Chroms und Nickels enthält, wird bei einer Temperatur von 1500 bis 1600 °C aus dem EAF oder dem IF in eine Transferpfanne gegossen. Das flüssige Metall wird von der Transferpfanne zum AOD-Konverter überführt. Der AOD-Konverter kann nach unten gedreht werden, so dass sich die seitlich angebrachten Blasdüsen während des Einfüllens des flüssigen Stahls über dem Badspiegel befinden.

Nach dem Transfer von flüssigem Stahl, der Eisen, Chrom, Kohlenstoff und Nickel enthält, vom EAF oder IF zum AOD-Konverter wird Ferrochrom mit hohem Kohlenstoffgehalt hinzugefügt und das Blasen wird mit dem Einblasen eines Inertgases (Argon, Stickstoff) und einer Sauerstoffmischung gestartet. In der Anfangsphase wird Sauerstoff zu Argon im Verhältnis 5:1 bis 3:1 durch die Seitendüsen geblasen. Das Verhältnis wird mit fortschreitender Entkohlung abgesenkt. Da das Blasen zusammen mit Argon durchgeführt wird, ist es möglich, die Entkohlung bei einer niedrigeren Temperatur durchzuführen. Wenn der Kohlenstoff auf 30 % des ursprünglichen Wertes reduziert wird, ändert sich das Verhältnis von Sauerstoff zu Argon auf 2:1. Der große Vorteil des Verdünnungsprozesses kommt zum Tragen, wenn das Verhältnis von Sauerstoff zu Inertgas 1:1 beträgt. Die Oxidation von Kohlenstoff geht weiter, aber die Oxidation von Chrom ist begrenzt. Dies liegt an dem sehr niedrigen Sauerstoffpotential des Gasgemisches, das die Chromoxidation minimiert. Der Schlag wird fortgesetzt, um 0,09 % bis 0,012 % C zu erreichen.

Prozessgase werden durch Tauchdüsen eingeblasen, die in der Seitenwand oder im Boden des Konverters installiert sind. Die Seitenwandinjektion verleiht dem Bad normalerweise maximale Rührenergie für die größtmögliche Mischeffizienz. Die Bodeneinspritzung verbessert normalerweise die Verschleißeigenschaften im Zylinderabschnitt des Konverters. Die Anzahl und relative Positionierung der Blasdüsen wird teilweise durch die Konvertergröße, den Bereich der Chargengrößen, Prozessgasdurchflussraten und Arten der raffinierten Legierungen bestimmt.

Das Gasregelsystem liefert die Prozessgase mit Nennraten von 1,0–3,0 N cum/min/ton. Das System steuert genau die Durchflussraten und überwacht die in das Bad eingespritzte Gasmenge, damit der Bediener den Prozess steuern und den eingespritzten Gesamtsauerstoff messen kann.

Entkohlung tritt auf, wenn gelöster Kohlenstoff die sich bildenden Chrom- und Eisenoxide reduziert. Die Entkohlungsreaktionen sind wie folgt.

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3 C =2 Cr + 3 CO (g)

Die Entkohlung erfolgt auf der Oberfläche aufsteigender Blasen, die sich entweder aus dem eingespritzten Inertgas oder auf der Oberfläche von Chromoxidpartikeln bilden, die reduziert werden und Kohlenmonoxid (CO) erzeugen.

Während der Entkohlung werden Zugaben vorgenommen, um die richtige endgültige chemische Zusammensetzung zu erhalten. Diese Zusätze bestehen üblicherweise aus gewünschten Mengen an Ferrochrom mit hohem Kohlenstoffgehalt, Schrott aus rostfreiem Stahl, Schrott aus Kohlenstoffstahl, Nickel, Eisen, Ferromangan mit hohem Kohlenstoffgehalt und Molybdänoxid. Diese Zusätze dienen auch dazu, die Badtemperatur zu senken, da Kohlenstoff- und Chromoxidationen exotherm sind. Im Allgemeinen wird die Badtemperatur auf weniger als 1720 °C geregelt. Das Gesamtgewicht der Legierungszugabe liegt im Bereich von 5 % bis 30 % des Abstichgewichts. Während der letzten Stufe des Blasens wird das Verhältnis von Sauerstoff zu Argon auf 1:3 bis 1:2 geändert, um den Kohlenstoff auf den gewünschten Wert zu bringen, der weniger als 0,03 % betragen kann.

Der nächste Schritt ist der Reduktionsschritt, in dem die Reduktionszusätze vorgelegt und mit einem Inertgas für eine gewünschte Zeit gerührt werden. Das Reduktionsgemisch besteht aus Siliziumlegierungen wie Ferrosilizium oder Chrom-Silizium und/oder Aluminium, die zur Reduktion von Metalloxiden aus der Schlacke zugegeben werden, und Flussmitteln wie Kalk, Dolomitkalk und Flussspat. Das Bad wird dann mit Inertgas gerührt, typischerweise etwa fünf bis acht Minuten lang.

Cr?O? + 2Si =3Cr + 2SiO?

Eine zusätzliche Siliziumzugabe ist erforderlich, wenn Silizium erforderlich ist, um die Siliziumspezifikation einiger rostfreier Stähle zu erfüllen.

Eine sorgfältige Handhabung der Schlacke, da sie bei der Reaktion ausfällt, ist wichtig. Nicht durch Kohlenstoff reduziertes Chromoxid landet in der Schlacke, die einen komplexen Spinell bilden kann. Die Wirksamkeit des Reduktionsschritts hängt von vielen Faktoren ab, einschließlich der Basizität und Zusammensetzung der Schlacke, der Temperatur, den Mischbedingungen im Konverter und der Auflösungskinetik der Feststoffzugabe.

Kalk und/oder dolomitischer Kalk werden normalerweise direkt vor dem Sauerstoffeinblasen hinzugefügt, um die Transferschlacke und das Silizium in das Metall zu fließen. Während des Sauerstoffblasens wird Silizium vor Kohlenstoff oxidiert. Kalk und dolomitischer Kalk werden manchmal vor dem Ende des Schlags hinzugefügt, um das Bad zu kühlen und das Volumen der Reduktionszugaben zu verringern. Schlacke-Flussmittelzusätze wie Kalk, Dolomitkalk und Spat liegen typischerweise im Bereich von 3 % bis 7 % des gesamten Badgewichts.

Die Bildung einer hochbasischen Schlacke und die Verringerung des Sauerstoffpotentials im Metallbad sind gute Bedingungen für die Entschwefelung. Beispiel:Bei einem Ausgangsschwefelgehalt von 0,03 %, einer Reduktionsbehandlung von 2–3 kg Aluminium/Tonne, 2–3 kg Spat/Tonne, einer Endbasizität der Schlacke von etwa 1,7 und einer Temperatur von 1700 °C, einem Endschwefelgehalt von 0,003 – 0,005 % erhalten werden.

Die Länge der Blasperiode wird durch die anfänglichen Kohlenstoff- und Siliziumgehalte des in den AOD-Konverter geladenen heißen Metalls bestimmt. Die Entkohlungszeit liegt bei modernen Konvertern zwischen 20 und 35 Minuten (Start von 1,5 % bis 2,5 % und Zielkohlenstoff 0,04 %). Normalerweise wird der Konverter in eine horizontale Position gedreht und eine Probe des flüssigen Stahls für Analysen bei einem Kohlenstoffgehalt von etwa 0,1 % entnommen.

Die Schwefelentfernung ist eine Schlacke-Metall-Reaktion, die während der Reduktionsphase des Prozesses stattfindet. Phosphor, das oxidierende Bedingungen erfordert, kann bei der Konverterverarbeitung nicht entfernt werden.

Die Stickstoffkontrolle ist eine Gas-Metall-Reaktion. Abhängig von der endgültigen Stickstoffspezifikation für die Edelstahlsorte kann das Inertgas während der Anfangsstadien der Entkohlung Stickstoff sein. Nachdem ein bestimmter Kohlenstoffgehalt erreicht ist, wird das Stickstoffgas durch Argon ersetzt. Ein solcher Ansatz wird üblicherweise von Stahlherstellern praktiziert, um den Argonverbrauch und die Kosten zu reduzieren und trotzdem eine gewünschte Stickstoffspezifikation zu erreichen. Nach dem Wechsel von Stickstoff zu Argon wird Stickstoff sowohl durch freigesetztes Kohlenmonoxid als auch durch Argon aus dem Bad entfernt. Flüchtige Elemente mit hohem Dampfdruck wie Blei, Zink und Wismut werden während der Entkohlungszeit entfernt.

Die Bildung hochbasischer Schlacke und die Reduzierung des Sauerstoffpotentials im flüssigen Stahlbad sind gute Voraussetzungen für die Entschwefelung. Diese werden durch eine hohe Kalkkonzentration in der Schlacke und eine geringe Sauerstoffaktivität im Metallbad erreicht. Die Übertragung von Schwefel auf Schlacke erfolgt gemäß der folgenden Reaktion.

S(Bad) + CaO(Schlacke) =CaS (Schlacke) + O(Bad)

Durch Zugabe von Kalk wird der Schwefel im flüssigen Stahlbad verdünnt. Auch Aluminium oder Silizium können hinzugefügt werden, um Sauerstoff zu entfernen. Beispielsweise würde bei einem Ausgangsschwefelgehalt von 0,03 % eine Reduktionsbehandlung von 2 bis 3 kg Aluminium/Tonne, 2 bis 3 kg Spat/Tonne, einer Endbasizität der Schlacke von etwa 1,7 und einer Temperatur von 1700 °C den Schwefelgehalt senken auf 0,003– 0,005 %. Wenn die herzustellende Qualität einen besonders niedrigen Schwefelgehalt erfordert, wird das Bad nach dem Reduktionsschritt entschlackt und eine weitere basische Schlacke hinzugefügt. Der flüssige Stahl und die Flussmittel werden dann gemischt, um die Entschwefelungsreaktion abzuschließen. In modernen Praktiken wird mit dieser doppelten Schlackenpraxis leicht ein Schwefelgehalt von 0,001 % oder weniger erreicht. Andere Trimmlegierungszusätze können am Ende des Schritts hinzugefügt werden. Nachdem der Schwefelgehalt erreicht wurde, wird die Schlacke aus dem AOD-Behälter entfernt und das Metallbad ist zum Abstich bereit.

Idealerweise sollte die Chemie des flüssigen Stahls in dieser Phase des Prozesses den endgültigen Spezifikationen entsprechen, damit die Wärme abgegriffen werden kann. Falls erforderlich, können zusätzliche Rohstoffe für kleine chemische Anpassungen vor dem Zapfen berechnet werden. Nach dem Abstich wird die Pfanne häufig zur Homogenisierung der Zusammensetzung und Temperaturgleichmäßigkeit zusammen mit dem Aufschwimmen von Einschlüssen gerührt. Dies geschieht in einer mit Rührwerk ausgestatteten Pfanne mit oder ohne Verwendung eines Pfannenofens. Nach der Pfannenbehandlung ist der Stahl gießfertig. In den Anfängen des AOD-Verfahrens wurde der Konverter sowohl zur Rohstoffzugabe als auch zur Probenentnahme und zur Temperaturmessung mit Tauchthermoelementen gekippt. Der Wunsch, die Produktivität zu steigern, hat zu einer kontinuierlichen Beschickung mit Rohmaterialien sowohl während der Blasperiode als auch während der Reduktionsperiode geführt. Es wurde eine moderne Instrumentierung entwickelt, die sowohl Schmelzproben als auch Stahltemperaturen unter Verwendung einer speziell konstruierten Sublanze mit dem Konverter in aufrechter Position entnehmen kann.

AOD-Konverter

Der AOD-Konverter ist ein birnenförmiges Gefäß, das normalerweise mit einer basischen feuerfesten Auskleidung ausgekleidet ist. Es hat einen abnehmbaren, konischen Deckel. Das wichtige Merkmal eines AOD-Konverters ist, dass er normalerweise von der Seite geblasen wird. Bei stickstoffverträglichen Stahlsorten kann auch ein Gemisch aus Sauerstoff und Stickstoff eingeblasen werden. Da geschmolzene Edelstähle keinen Schaum erzeugen und die meisten Edelstahl-Raffinationsprozesse seitlich oder von unten eingeblasen werden, sind die Abmessungen eines Edelstahl-Raffinationskonverters kleiner als bei einem vergleichbaren BOF-Konverter (Basic Oxygen Furnace). Typische interne Volumina von AOD-Konvertern liegen im Bereich von 0,4 – 0,8 Kubikmeter pro Tonne Badgewicht.

Für Konverter, die eine von einem Kran gehaltene Pfanne anzapfen, wird häufig ein geschnittener Kegeloberteil verwendet. Der Scheibenabschnitt ermöglicht es dem Kran, nahe an die Konvertermündung heranzukommen. Konverter, die einen Pfannenwagen anzapfen, haben normalerweise einen oberen Abschnitt mit konzentrischem Kegel vom Typ BOF.

Ein Hochproduktionsbetrieb verfügt typischerweise über drei austauschbare Konverter für eine 100-prozentige Verfügbarkeit des Prozesses. Zu jedem beliebigen Zeitpunkt befindet sich einer der Konverter in dem kippbaren Zapfenring, der Stahl veredelt, ein zweiter neu ausgekleideter Konverter befindet sich in einer Vorwärmstation und der dritte Konverter befindet sich in einer Neuzustellungsstation. Der Konverter im Zapfenring kann in der Regel in weniger als einer Stunde durch einen vorgewärmten Konverter ersetzt werden.

Der AOD-Konverter hat Blasdüsen, die in der Seitenwand oder im Boden montiert sind. Diese Düsen bestehen typischerweise aus einem Kupferrohr mit einem Außenrohr aus rostfreiem Stahl. Zwischen den Kupfer- und Edelstahlrohren wird ein Ringraum gebildet. Kühlgase, die durch den äußeren Ringraum (Ummantelung) geblasen werden, bilden an der Düsenspitze eine Metall- oder Oxidansammlung (Pilz genannt). Diese Ansammlung schützt die Düse und das umgebende feuerfeste Material. Prozessgase aus Sauerstoff/Inert-Mischungen strömen durch den inneren Ringraum. Zur Normalisierung der Strömung im Ringspalt existieren Sonderkonstruktionen. Düsengröße und -anzahl hängen von spezifischen Prozessparametern ab. In einem AOD-Behälter befinden sich normalerweise zwischen zwei und neun Blasdüsen.

An den Seitenwänden montierte Blasdüsen werden während der Verarbeitung eingetaucht. Wenn das Gefäß gedreht wird, befinden sich die Düsen über dem Bad. An dieser Stelle können die Prozessgase abgesperrt werden und ein kleiner Kühlstrom schützt die Düsen

Von unten eingeblasene Konverter haben eine Vielzahl von Blasdüsenkonfigurationen, abhängig von den erforderlichen Durchflussraten. Unten befinden sich normalerweise zwei bis vier Blasdüsen.

Eine wesentliche Modifikation des AOD-Verfahrens beinhaltet die Verwendung einer von oben blasenden Lanze zusätzlich zu den Seitenblasdüsen. Die Lanze kann verwendet werden, um Sauerstoff mit gewünschten Blasraten einzublasen, um die Entkohlung und/oder Nachverbrennung zu erhöhen. Die Toplanze kann auch zum Einblasen von Mischgasen wie Inertgas-Sauerstoff-Gemischen ausgelegt werden. Die Installation einer Lanze und die Zufuhr von Sauerstoff in den frühen Stadien der Entkohlung kann die Zeit für eine Erwärmung verkürzen. Die Technologie kann verwendet werden, um die Produktivität (Tonnen/Stunde) des Stahlschmelzwerks zu steigern. Die meisten der neueren Konverterinstallationen umfassen die Verwendung einer oberen Lanze zum Einblasen von Sauerstoff.

Eine weitere Modifikation des AOD-Prozesses beinhaltet das Anlegen von Vakuum am Konverter, um den Verbrauch von Argon und Silizium sowie die Prozesszeit bei der Herstellung von kohlenstoffarmen Qualitäten zu reduzieren. Die Modifikation ist als AOD-VCR bekannt.

Feuerfeste Materialien für AOD-Konverter

Hohe Temperaturen an der Düsenspitze und starke Badbewegungen stellen hohe Anforderungen an die Feuerfestmaterialien des Konverters. Während typische BOF-Feuerfestkampagnen Monate oder Jahre dauern, dauern Edelstahlkonverter-Kampagnen mehrere Tage oder Wochen. Feuerfestkosten machen einen erheblichen Bruchteil der gesamten Betriebskosten aus.

Es gibt zwei grundlegende Auswahlmöglichkeiten für feuerfeste Materialien, Magnesit-Chromit und Dolomit. Die Wahl des feuerfesten Materials hängt vom Betriebsmuster des Behälters, den Endproduktspezifikationen und der Wirtschaftlichkeit ab.

Magnesit-Chromit-Feuerfestmaterialien haben eine hohe Verschleißfestigkeit, aber höhere Stückkosten als Dolomit-Feuerfestmaterialien. Chromaufnahme vom Ziegel ist möglich. Magnesit-Chromit-Steine sind gleichzeitig sauer und basisch, und strenge Schlackenzusammensetzungen müssen eingehalten werden, um einen schnellen Verschleiß zu verhindern.

Feuerfeste Materialien aus Dolomit sind normalerweise weniger kostspielig als feuerfeste Materialien aus Magnesit und Chromit, und die Aufnahme von Chrom spielt keine Rolle. Die Entschwefelung auf sehr niedrige Niveaus ist bei dolomitischen Feuerfestmaterialien im Allgemeinen einfacher, da sehr basische Schlacken ohne nachteilige Auswirkungen auf die Steine verwendet werden können.

Konverter werden in der Regel nach Dicke und Ziegelqualität in Zonen eingeteilt, um die Lebensdauer der Auskleidung zu maximieren und die Kosten zu minimieren. Bereiche des Konverters mit hohem Verschleiß, normalerweise die Blasformwand, die Schlackenlinie und die Transferplatte, sind dicker und mit feuerfestem Material von höherer Qualität als andere Teile des Konverters.

Herstellungsprozess

- Sauerstofftank

- Sauerstoff

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Was ist Autogenschneiden? - Verfahren, Vor- und Nachteile

- Spritzgussverfahren

- Was ist CNC-Gewindebohren?

- Wärmebehandlungsprozess von Stahl

- Reibschweißprozess verstehen

- Gasschweißverfahren verstehen

- Extrusionsprozess verstehen