Pfannenmetallurgie

Pfannenmetallurgie

Nach dem Abstich von Stahl aus einem primären Stahlerzeugungsofen wie BOF, EAF oder EOF wird geschmolzener Stahl für hochwertige oder Spezialanwendungen einer weiteren Raffination in einer Reihe alternativer Prozesse unterzogen, die zusammen als Pfannenmetallurgie bekannt sind. Pfannenmetallurgie wird manchmal auch als Pfannenraffination oder Sekundärstahlerzeugung bezeichnet. Pfannenmetallurgieprozesse werden üblicherweise in Pfannen durchgeführt. Eine strenge Kontrolle der Pfannenmetallurgie ist mit der Herstellung hochwertiger Stahlsorten verbunden, bei denen die Toleranzen in Bezug auf Chemie und Konsistenz eng sind. Die Ziele der Pfannenmetallurgie sind die folgenden.

- Homogenisierung – Homogenisierung der chemischen Zusammensetzung und Temperatur des flüssigen Stahls in der Pfanne

- Desoxidation oder Tötung – Entfernung von Sauerstoff

- Überhitzungseinstellung – Erwärmung des flüssigen Stahls auf eine für Strangguss geeignete Temperatur

- Ferrolegierungen und Kohlenstoffzusätze – Anpassungen in der Chemie von flüssigem Stahl.

- Vakuumentgasung – Entfernung von Wasserstoff und Stickstoff

- Entkohlung – Entfernung von Kohlenstoff, um die Anforderungen bestimmter Stahlsorten zu erfüllen.

- Entschwefelung – Verringerung der Schwefelkonzentration auf bis zu 0,002 %

- Mikrosauberkeit – Entfernung unerwünschter nichtmetallischer Elemente

- Einschlussmorphologie – Änderung der Zusammensetzung verbleibender Verunreinigungen zur Verbesserung der Mikrostruktur des Stahls

- Mechanische Eigenschaften – Verbesserung der Zähigkeit, Duktilität und Quereigenschaften

- Wiedererhitzung von flüssigem Stahl durch elektrische Energie, die von Graphitelektroden geleitet wird.

- Homogenisierung von Stahltemperatur und -chemie durch Inertgasspülung.

- Bildung einer Schlackenschicht, die das feuerfeste Material vor Lichtbogenschäden schützt, Wärme konzentriert und auf den flüssigen Stahl überträgt, Einschlüsse und Metalloxide einfängt und Mittel zur Entschwefelung bereitstellt.

- Zusätze von Ferrolegierungen zur Bereitstellung von Massen- oder Trimm-Chemikalienkontrolle.

- Fülldrahtzusatz zum Trimmen und zur Morphologiekontrolle.

- Bereitstellung eines Mittels zur Tiefenentschwefelung.

- Stellen Sie ein Mittel zur Dephosphorisierung bereit.

- Fungieren als Puffer für nachgeschaltete Geräte und Prozesse.

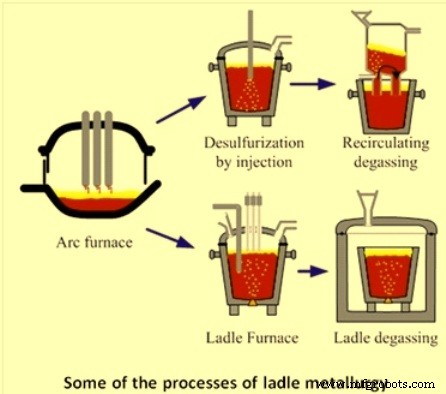

Abhängig von den erforderlichen Stahlsorten werden eines oder mehrere der folgenden pfannenmetallurgischen Verfahren verwendet. Dies sind (i) Spülen oder Rühren, (ii) Pfannenofen, (iii) Pfanneninjektion, (iv) Pfannenraffination, (v) Entgasungsprozesse, (vi) AOD-Prozess und (vii) CAS-OB (Composition Adjustment by Sealed Argonblasen mit Sauerstoffblasen) Prozess. Einige der Pfannenmetallurgieprozesse sind in Abb. 1 dargestellt.

Abb. 1 Einige der Prozesse in der Pfannenmetallurgie

Historischer Hintergrund

Die Behandlung von Stahl in der Pfanne begann vor rund 45 Jahren, als die ersten Pfanne-zu-Pfanne- und Pfanne-zu-Kokillen-Vakuumentgasungsverfahren zur Wasserstoffentfernung auf den Markt kamen. In den späten 1950er Jahren wurden effizientere Vakuumentgaser wie die Prozesse von Dortmund Hoerder (DH) und Ruhrstahl-Heraeus (RH) populär. Mitte der 1960er Jahre wurden Entgasungsverfahren wie die Vakuum-Lichtbogenentgasung (VAD), das ASEA-SKF-Verfahren und das Vakuum-Sauerstoff-Entkohlungsverfahren (VOD) zur Behandlung von Stählen mit hohem Chromgehalt erfolgreich eingeführt. Konverterprozesse wie der Argon-Sauerstoff-Entkohlungsprozess (AOD) wurden Anfang der 1970er Jahre eingeführt.

Die Injektion von granuliertem Flussmittel in den flüssigen Stahl, kombiniert mit Argon-Rühren, begann in den frühen 1970er Jahren. Bald darauf folgte die Anwendung der Fülldrahtzuführung von Legierungselementen zur besseren Kontrolle der Zusammensetzung und Einschlussmorphologie.

Spülen oder Rühren

Um eine homogene Badtemperatur und -zusammensetzung zu erreichen, wird der Stahl in der Pfanne normalerweise mittels Argongasspülung gespült. Für mäßige Gasblasenraten (z. B. weniger als 0,6 N cum/min) werden poröse feuerfeste Stopfen verwendet, die normalerweise im Boden der Pfanne montiert sind. Die Funktion des porösen Pfropfens besteht darin, für eine Gasumwälzung des geschmolzenen Metalls zu sorgen, um die Homogenisierung zu fördern. Normale Rührvorgänge werden durch Perkolieren von Argongas durch den porösen Stopfen durchgeführt

Heutzutage sind die meisten Pfannen mit Bodenstopfen zum Einblasen von Argon ausgestattet. Es wird jedoch normalerweise eine Spülung durch einen oberen Lanzenmechanismus bereitgestellt, um die Spülanforderung als Backup zu erfüllen, wenn der untere Stopfen aus irgendeinem Grund nicht funktioniert.

Pfannenofen

Ein Pfannenofen wird verwendet, um den Primärprozess der Stahlherstellung von vielen sekundären Raffinationsvorgängen zu entlasten. Die Hauptfunktionen eines Pfannenofens sind wie folgt.

Das Pfannendach ist typischerweise eine wassergekühlte Konstruktion mit einem feuerfesten Mittel- oder Deltaabschnitt und ist so konfiguriert, dass es mit bestehenden Pfannen koordiniert wird, so dass die Dachabdeckungen den oberen Teil der Pfanne vollständig bedecken, wenn sie sich in der Betriebsposition (d. h. vollständig abgesenkt) befindet>

Pfanneneinspritzung

Flüssiger Stahl kann wiedererwärmt werden, indem Aluminium und/oder Silizium mittels Sauerstoffinjektion durch eine Lanze oxidiert werden. Das Wiedererhitzen von Stahl in der Pfanne mit getauchter Sauerstoffinjektion wird in einigen Stahlwerken praktiziert. Im RH-OB-Prozess wird ein durchschnittlicher thermischer Wirkungsgrad von 20 % – 30 % erreicht. Es wurde auch eine Wiedererwärmungseffizienz von ungefähr 80 % für den RH-OB-Betrieb berichtet. Beim RH-KTB-Verfahren wird der Sauerstoff über eine Top-Lanze zugeführt, anstatt wie beim RH-OB durch Tauchdüsen. Der thermische Wirkungsgrad für das RH-KTB-Verfahren scheint ähnlich dem für die Sauerstoffinjektion unter Wasser in die Pfanne zu sein.

Ein Vergleich der im Gussstahl gemessenen Gesamtsauerstoffgehalte aus mit Sauerstoff wiedererwärmten Chargen und Chargen, die nicht wiedererwärmt wurden, hat keine signifikanten Unterschiede zwischen den beiden Wertesätzen gezeigt.

Pfannenveredelung

Das Veredeln von Stahl in der Pfanne wird hier breit definiert und umfasst Vorgänge wie Desoxidation, Entschwefelung, Entphosphorung, kontrollierte Zugabe von Legierungselementen und Einschlussmodifikation.

Das Frischen von Stahl in der Pfanne erfolgt normalerweise durch Desoxidation von Stahl mit Ferromangan, Ferrosilizium, Siliziummangan und Aluminium. Der Stahl wird zuerst teilweise mit Siliziummangan, Ferromangan und/oder Ferrosilizium desoxidiert, gefolgt von einer abschließenden Desoxidation mit Aluminium. Eine solche Praxis hat mehrere Vorteile, darunter die Minimierung der Stickstoffaufnahme, die Minimierung der Phosphorreversion und die Minimierung der Aluminiumverluste während der Primärstahlherstellung. Heute ist der Einsatz von synthetischen Schlacken in der Pfanne zu einem festen Bestandteil der Pfannenmetallurgie geworden. Die Verwendung von synthetischer Schlacke, die aus Calcium-Alumosilikat besteht, hilft bei der Auflösung der Desoxidationsprodukte, was die Desoxidationsaktivität unterstützt. Teilweise desoxidierter Stahl kann auch mit Calciumsilizid (Ca-Si) weiter desoxidiert werden, das in Form von Fülldraht in die Pfanne eingespritzt wird. Beruhigte Stähle, die mit Aluminium desoxidiert sind, haben normalerweise weniger als 5 ppm gelösten Sauerstoff.

Bei bestimmten Stahlsorten wird ein sehr niedriger Schwefelgehalt vorgeschrieben, z. 20 ppm und weniger. Diese niedrigen Schwefelgehalte können nur durch eine Stahlentschwefelung in der Pfanne in Gegenwart einer Calciumaluminatschlacke erreicht werden, wenn der Stahl vollständig beruhigt ist. Damit der erforderliche Entschwefelungsgrad innerhalb einer praktikablen Zeitspanne stattfindet, ist eine gute Durchmischung von Stahl und Schlacke wesentlich. Die Rate, mit der der Schwefel entfernt werden kann, wird stark durch die Gasflussrate beim Spülen von Stahl empfohlen. Ein weiteres Verfahren zum Erreichen eines sehr niedrigen Schwefelgehalts ist das Einspritzen von Flussmitteln in die Pfanne. Ein typisches Flussmittel zur Entschwefelung enthält 70 % CaO und 30 % CaF2. Die durch Pulverinjektion erzielte Entschwefelung ist um etwa 15 % schneller als die Entschwefelung nur mit Topschlacke, kombiniert mit der Gasspülung. Die Entschwefelung des Stahls in der Pfanne geht mit einem Absinken der Temperatur des Stahlbades einher und erfordert daher eine Wiedererwärmung.

Die Entphosphorung in der Pfanne ist erforderlich, wenn der Phosphorgehalt des zugeführten Roheisens während der Primärstahlherstellung hoch ist. Die Entfernung von Phosphor aus dem Stahl in der Pfanne wird erreicht, indem der Stahl mit eisenoxidhaltigen oxidierenden Schlacken auf Kalkbasis behandelt wird.

Die Calciumbehandlung von flüssigem Stahl wird normalerweise angewendet, um die Morphologie der Einschlüsse zu modifizieren. Als Ergebnis der Behandlung mit Calcium werden die Aluminiumoxid- und Silica-Einschlüsse in flüssige Calciumaluminate oder Calciumsilikate umgewandelt. Diese Flüssigkeitseinschlüsse sind aufgrund von Schwefelspannungseffekten kugelförmig. Diese Änderung der Einschlusszusammensetzung und -form ist allgemein als Kontrolle oder Modifikation der Einschlussmorphologie bekannt. Da der Siedepunkt von Calcium 1491 °C beträgt, ist Calcium bei der Stahlherstellungstemperatur ein Dampf. Daher müssen bei der Zugabe von Calcium zum flüssigen Stahl besondere Maßnahmen ergriffen werden, um eine ordnungsgemäße Rückgewinnung im Stahlbad zu gewährleisten. Calcium oder Calciumlegierungen werden dem flüssigen Stahlbad in größtmöglicher Tiefe zugegeben, um den erhöhten Druck durch den ferrostatischen Kopf zu nutzen, um das Verdampfen des Calciums zu verhindern. Die Häufigkeit der Kalziumretention nimmt mit zunehmender Menge an injiziertem Kalzium weiter ab. Die Menge des zu injizierenden Kalks muss dem Reinheitsgrad des Stahls und seinem Gesamtsauerstoffgehalt angepasst werden.

Vakuumentgasung von flüssigem Stahl

Die Vakuumentgasung ist ein wichtiger sekundärer Stahlherstellungsprozess. Dieses Verfahren wurde ursprünglich zur Entfernung von Wasserstoff aus dem flüssigen Stahl verwendet, aber gegenwärtig wird es auch zur sekundären Raffination verwendet und ist ein zunehmend wichtiger Prozess der sekundären Stahlherstellung geworden. Druckabhängige Reaktionen sind der Grund für die Behandlung von flüssigem Stahl in diesem Verfahren.

Bei der Stahlherstellung lösen sich Gase wie Sauerstoff, Wasserstoff und Stickstoff im Stahl. Entgasung wird eingesetzt, um Stickstoff und Wasserstoff aus Stahl zu entfernen. Anfänglich wurde die Vakuumentgasung hauptsächlich zur Wasserstoffentfernung eingesetzt. In den letzten zwanzig Jahren wurde die Vakuumentgasung jedoch verstärkt zur Herstellung von Stählen mit extrem niedrigem Kohlenstoffgehalt (ULC) mit einem Kohlenstoffgehalt von 30 ppm oder weniger eingesetzt.

Das Entgasen kann entweder durch Unterziehen einer Pfanne mit geschmolzenem Stahl unter Vakuum (nicht rezirkulierendes System) oder durch Rezirkulieren von geschmolzenem Stahl im Vakuum (rezirkulierendes System) durchgeführt werden. Beispiele für Umlaufsysteme sind RH-, RH-OB-, RH-KTB- und DH-Prozesse usw. und Beispiele für nicht umlaufende Systeme sind Pfannen- oder Tankentgaser, einschließlich VAD (Vakuumlichtbogenentgasung) und VOD (Vakuumsauerstoffentkohlung) und Strom Entgaser.

Bei der Pfannentgasung nimmt die Wirksamkeit der Entgasung von oben nach unten im geschmolzenen Stahlbad ab. Die unteren Stahlschichten werden vom Vakuum sehr viel weniger beeinflusst, da diese Schichten aufgrund der Säule aus flüssigem Stahl unter dem Einfluss des ferrostatischen Drucks stehen. Daher würde eine Badbewegung dazu beitragen, den gesamten Inhalt der Stahlschmelze dem Vakuum auszusetzen.

Sowohl in Umlauf- als auch in Nichtumlaufsystemen wird Argon als Hebe- oder Rührgas verwendet. In Umlaufsystemen wird das Argon als sogenanntes Hebegas verwendet, um die scheinbare Dichte des flüssigen Stahls zu verringern, der von der Pfanne in den Vakuumbehälter gehoben werden soll. In nicht rezirkulierenden Systemen wird Argon als Rührgas verwendet, um die Entfernung von Wasserstoff und/oder Stickstoff zu fördern und das Bad zu homogenisieren.

Hinsichtlich der Effektivität, mit der Wasserstoff oder Stickstoff entfernt werden können, gibt es keinen großen Unterschied zwischen rezirkulierenden und nicht rezirkulierenden Systemen. Wenn die primäre Funktion des Entgasers darin besteht, Wasserstoff und manchmal Stickstoff zu entfernen, wird die Wahl des Systems hauptsächlich durch die gewünschte Übereinstimmung zwischen dem Stahlschmelzgefäß und dem Gießer sowie durch Überlegungen in Bezug auf Investitions- und Betriebskosten bestimmt.

Einer der Zwecke der Behandlung von Stahl in einem RH- oder RH-OB (KTB)-Entgaser besteht darin, den gelösten Sauerstoffgehalt des Stahls durch Kohlenstoff-Desoxidation zu senken, bevor Aluminium hinzugefügt wird, um den Stahl vollständig zu töten. Bei einer solchen Kohlenstoff-Desoxidationspraxis gibt es beträchtliche Kosteneinsparungen als Folge des geringeren Einsatzes von Aluminium.

Eine gewisse Stickstoffentfernung aus flüssigem Stahl während der Vakuumentgasung ist möglich, vorausgesetzt, der Stahl ist vollständig beruhigt und hat einen niedrigen Schwefelgehalt.

Argon-Sauerstoff-Entkohlungsprozess

Die Argon-Sauerstoff-Entkohlung (AOD) ist ein Prozess, der hauptsächlich bei der Herstellung von Edelstahl und anderen hochwertigen Legierungen mit oxidierbaren Elementen wie Chrom und Aluminium verwendet wird. Nach dem anfänglichen Schmelzen wird das Metall dann in einen AOD-Behälter überführt, wo es drei Raffinationsschritten unterzogen wird, nämlich (i) Entkohlung, (ii) Reduktion und (iii) Entschwefelung. AOD wurde 1954 von der Lindé-Abteilung der Union Carbide Corporation erfunden, die 1992 als Praxair bekannt wurde.

Der flüssige Stahl wird im AOD-Gefäß auf weniger als 0,05 % Kohlenstoff entkohlt und raffiniert. Das Hauptmerkmal des AOD-Behälters besteht darin, dass Sauerstoff zur Entkohlung mit Argon- oder Stickstoff-Inertgasen gemischt und durch untergetauchte Blasdüsen eingeblasen wird. Diese Argonverdünnung minimiert die unerwünschte Oxidation von Edelelementen, die in Spezialstählen enthalten sind, wie z. B. Chrom.

AOD wird häufig für die Herstellung von rostfreien Stählen und Speziallegierungen wie Siliziumstählen, Werkzeugstählen, Legierungen auf Nickelbasis und Legierungen auf Kobaltbasis verwendet. Das Verfahren ist beliebt, weil es höhere metallische Ausbeuten mit geringeren Materialkosten kombiniert. Zu den weiteren Vorteilen zählen die Genauigkeit der Chemiekontrolle bis auf 0,01 % Kohlenstoff und darunter, die schnelle Entschwefelung auf weniger als 0,001 % und die Entfernung von Blei auf weniger als 0,001 %. Das Endergebnis ist sauberer Stahl gepaart mit erhöhter Produktivität.

CAS-OB-Prozess

Das CAS-OB-Verfahren besteht aus einer Zusammensetzungseinstellung durch Einblasen von versiegeltem Argon mit Sauerstoffeinblasen. Es wurde von der Nippon Steel Corporation entwickelt. Das Verfahren ermöglicht das Hinzufügen von Legierungen unter einer inerten Argonumgebung. Es ermöglicht die gleichzeitige Zugabe von Al- und O2-Gas, das durch eine obere Lanze geblasen wird. Diese reagieren zu Al2O3 und erzeugen aufgrund der exothermen Natur der Reaktion eine beträchtliche Wärmemenge. Der CAS-OB-Prozess führt daher zu einer chemischen Erwärmung des flüssigen Stahls. Das Erhitzen von flüssigem Stahl wird üblicherweise mit der Einstellung der Chemie des flüssigen Stahls durch die Zugabe von Ferrolegierungen und Aufkohlungsmitteln kombiniert. Während des Erhitzens wird gleichzeitig mit dem Einblasen von Sauerstoff in die Glocke eine kontinuierliche Zufuhr von körnigem Aluminium, Ferrolegierungen und Aufkohlungsmittel durchgeführt. Die tatsächliche Erwärmungsrate des Metalls ist aufgrund des Wärmeverlusts während der Zeitspanne zwischen den Zugaben und dem Zeitpunkt der Temperaturmessung etwas niedriger als die geschätzte.

Herstellungsprozess