CONARC-Prozess für die Stahlerzeugung

CONARC-Prozess für die Stahlerzeugung

Das CONARC-Verfahren für die Stahlerzeugung wurde von Mannesmann Demag Hüttentechnik (jetzt SMS Siemag) entwickelt. Das Ziel für die Entwicklung dieses Verfahrens war es, die Vorteile sowohl der konventionellen Aufblas-Konverterstahlerzeugung als auch des Elektrolichtbogenofens (EAF) zu nutzen. Der Name des Prozesses CONARC bringt die Verschmelzung der beiden Prozesse (CONverter ARCing) auf den Punkt. Die Technologie dieses Verfahrens basiert auf dem verstärkten Einsatz von Roheisen im Elektrolichtbogenofen und zielt auf die Optimierung der Energierückgewinnung und Maximierung der Produktivität in einem solchen Betrieb ab. Das Verfahren wurde für die Verwendung beliebiger Arten und Mischungen von Rohstoffen wie Roheisen, direkt reduziertem Eisen (DRI) und Schrott entwickelt, um höchste Qualitätsanforderungen für die Produktion aller Stahlgüten und -qualitäten zu gewährleisten, die ein breites Spektrum von Kohlenstoffstählen bis zu rostfreien Stählen abdecken . Je nach Anforderungen an die Endprodukte folgt dem CONARC-Prozess ein Pfannenofen oder eine Vakuumentgasungsanlage.

Großanlagen für das CONARC-Verfahren

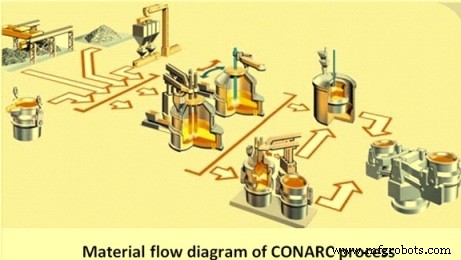

Die Grundausstattung des CONARC-Prozesses besteht aus zwei identischen feuerfest ausgekleideten Ofenmänteln, einer schwenkbaren Elektrodenstruktur mit einem Elektrodensatz, der beide Ofenmäntel versorgt, einer Stromversorgung (Transformator usw.) für beide Mäntel und einem schwenkbaren wassergekühlten oberen Sauerstoff Lanzensystem, das beide Schalen bedient. Alternativ können auch zwei stationäre Aufsatzlanzen, eine für jeden Ofenmantel, zum Einblasen von Sauerstoff verwendet werden. Es ist eine Option zum Einführen von Bodenrührvorrichtungen erhältlich, die in den Boden jedes Ofenmantels integriert sind. Es sind auch Optionen verfügbar, um Brenner und Injektorsysteme in das Gehäuse einzuführen, um Brennstoff, Kohlenstoff und Sauerstoff gemäß den Prozessanforderungen einzuspritzen. Zu den anderen wichtigen Systemen gehören Rohmaterial- und Flussmittelzufuhrsysteme sowie Gasreinigungs- und Energierückgewinnungssysteme. Der typische Prozessablauf des CONARC-Prozesses ist in Abb. 1 dargestellt.

Abb. 1 Prozessablauf des CONARC-Prozesses

CONARC-Prozess für Kohlenstoffstähle

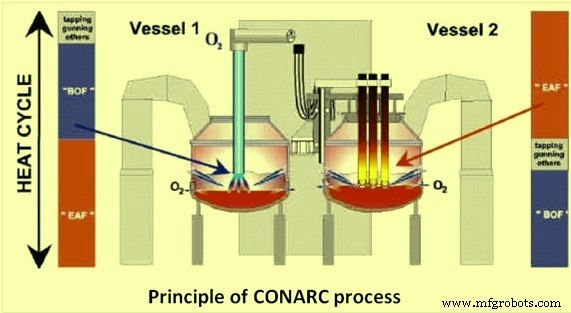

Das Grundkonzept des CONARC-Prozesses besteht darin, die Entkohlung in einem Mantel und das elektrische Schmelzen in einem anderen Gefäß durchzuführen. Der CONARC-Prozess zur Herstellung von Kohlenstoffstählen ist in zwei Stufen unterteilt. Die erste Stufe besteht aus dem Konverterprozess, bei dem die Entkohlung des flüssigen Eisens durch Einblasen von Sauerstoff in das flüssige Eisen durch die obere Lanze erfolgt. Die zweite Stufe ist der Lichtbogenprozess, bei dem die elektrische Energie zum Schmelzen der festen Charge und zum Überhitzen des Schmelzbades auf Abstichtemperatur genutzt wird.

Der typische Prozess beginnt mit dem Eintragen des flüssigen Eisens in einen „flüssigen Sumpf“, bestehend aus einem kleinen Teil der vorherigen Schmelze, der nach dem Abzapfen der vorherigen Schmelze im Ofen gehalten wurde. Danach wird die obere Sauerstofflanze in Position gebracht und das Einblasen von Sauerstoff eingeleitet. Während dieser als Konverterphase bezeichneten Phase werden die Gehalte an Kohlenstoff, Silizium, Mangan und Phosphor im Bad reduziert. Diese Reaktionen sind exotherm, da sie große Wärmemengen erzeugen. Kaltes Material wie Schrott oder DRI wird dem Ofen hinzugefügt, um diese Energie zu nutzen und eine Überhitzung des Bades zu vermeiden. Die Beschickung mit kaltem Material trägt auch dazu bei, den Ofenmantel vor Überhitzung zu schützen. Nach Beendigung des Aufkohlungsprozesses wird die Oberlanze durch Schwenken entfernt und die Elektroden in die Betriebsposition gebracht. Damit beginnt die zweite Phase, die Lichtbogenphase genannt wird. Während dieser Lichtbogenphase wird das verbleibende feste Einsatzmaterial wie Schrott oder DRI in das Bad geladen, um das gewünschte Abstichgewicht der Wärme zu erreichen. Die Temperatur des Bades wird dann auf den erforderlichen Wert erhöht. Nachdem die Temperatur erreicht ist, wird die Lichtbogenbildung abgeschlossen und die Hitze wird entschlackt, bevor die Hitze in die Gießpfanne gezapft wird.

Beim CONARC-Prozess arbeitet von zwei Ofenschalen eine Schale im Konvertermodus unter Verwendung der oberen Lanze, während die zweite Schale zu diesem Zeitpunkt im Lichtbogenofenmodus arbeitet. Das Prinzip des CONARC-Prozesses ist in Abb. 2 dargestellt.

Abb. 2 Prinzip des CONARC-Prozesses

Energierückgewinnung

Zur Abwärmenutzung wird ein zweistufiges Kesselsystem eingesetzt. Das Abgas des CONARC-Prozesses wird in der ersten Stufe durch ein Kesselsystem bestehend aus Schwenkkrümmer, Nachbrennkammer und Heißgasleitung geleitet und auf 600 Grad C abgekühlt. Diese Komponenten sind als Druckteile für Dampf ausgelegt Generation.

In der zweiten Stufe wird das Abgas in einem speziell für diese Anwendung entwickelten Vertikalzugkessel auf 200 Grad C heruntergekühlt.

Dieses Energierückgewinnungssystem sorgt einerseits für die notwendige Kühlung des Gases und nutzt andererseits einen Großteil der thermischen Energie zur Dampferzeugung, die im Stahlwerk weiterverwendet werden kann.

Vorteile

Das Verfahren hat folgende Vorteile.

- Hohe Flexibilität in Bezug auf Materialeinsatz, Schrott, flüssiges Eisen und DRI, die in verschiedenen Mischungsverhältnissen entsprechend den Anforderungen an die Stahlqualität und/oder Verfügbarkeit und/oder Stückpreise dieser Materialien verwendet werden können.

- Das CONARC-Konzept erlaubt es, mit diesem Verfahren die gesamte Bandbreite vom reinen EAF-Betrieb mit 100 % Schrott/100 % DRI bis zum reinen Konverterbetrieb abzudecken.

- Der CONARC-Ofen ist keine rein elektrische Schmelzanlage, sondern fungiert auch als chemischer Reaktor. Daher steuert es die Konzentration von Begleitelementen im Stahl aufgrund der zunehmenden Verwendung von Neumaterialien.

- Das CONARC-Verfahren ist flexibel und kann flüssiges Eisen mit wechselnden Gehalten an Silizium, Phosphor und Schwefel problemlos verarbeiten.

- Das CONARC-Verfahren hat auch Vorteile bei der Behandlung von Roheisen mit höherem Phosphorgehalt (bis zu 0,2 %). Mehrere Aspekte wie einfache Temperaturführung durch Zugabe von DRI als Kühlmittel, Zugabe von Kalk sowie der Abzug von phosphoroxidreicher Schlacke durch konstanten Schlackenüberlauf über die Schlackentür tragen zu einer effizienten Phosphorentfernung bei.

- Tap-to-Tap-Zeiten von weniger als 40 Minuten sind leicht erreichbar.

- Große Flexibilität in Bezug auf Energieressourcen.

- Effizientes Energierückgewinnungssystem reduziert CO2-Emissionen.

- Effektives Energierückgewinnungssystem des Prozesses trägt erheblich und nachhaltig zur Energieeffizienz des Stahlwerks bei.

- Glatte Netzwerkstörung.

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Kombinierter Blasprozess in der Konverterstahlerzeugung

- HIsarna-Prozess für die Eisenherstellung

- CAS-OB Prozess der Sekundärstahlerzeugung

- Technologien zur Verbesserung des Sinterprozesses

- Chemie der Stahlherstellung durch Sauerstoffofen

- Walzprozess für Stahl

- Herstellungsverfahren für geformte feuerfeste Materialien

- CLU-Prozess für die Edelstahlproduktion

- Verschiedene Methoden der Stahlherstellung