Sekundärkühltechnik im Stranggussverfahren

Sekundärkühltechnologie im Stranggussverfahren

Eine breite Palette von Stahlsorten, die von extrem kohlenstoffarmen (ULC) und kohlenstoffarmen Sorten bis hin zu kohlenstoffreichen und verschiedenen Sorten von Spezialstählen reichen, müssen in Stranggussmaschinen (CCM) gegossen werden. Das Gießen dieser Güten soll bei gleichzeitiger Maximierung der CCM-Ausbeute erfolgen. Eine konsistente Produktion von Gussstahlprodukten in erstklassiger Qualität erfordert eine erhöhte Betriebs- und Wartungsflexibilität im CCM, damit optimale Gussparameter aufrechterhalten werden können. Diese Flexibilität wird sowohl für jedes Element als auch für das Steuerungssystem von CCM benötigt.

Während der Strang kontinuierlich mit Gießgeschwindigkeit abgezogen wird, setzt sich die Erstarrung des Stahls unter der Kokille durch die verschiedenen Kühlzonen mit einer Reihe von Wassersprühern fort. Das sekundäre Kühlsystem besteht aus diesen verschiedenen Zonen, die jeweils für ein Segment der kontrollierten Kühlung des sich verfestigenden Strangs verantwortlich sind, während er durch das CCM fortschreitet. Das Sprühmedium ist entweder Wasser oder eine Kombination aus Luft und Wasser (Nebelsprühkühlung). Sprühnebelkühlung bietet die folgenden Vorteile.

- Gleichmäßige Kühlung

- Weniger Wasserbedarf

- Reduzierte Oberflächenrisse

Die Produktqualität in einem CCM wird erheblich durch Temperaturschwankungen während der Strangkühlung in der sekundären Kühlzone beeinflusst. Daher hat die sekundäre Kühlzone eine sehr wichtige Funktion für die Aufrechterhaltung eines korrekten Temperaturparameters und ist entscheidend für die Qualität des Stahlgussprodukts.

Da die Stahlqualität vom Verhalten der Oberflächentemperatur und der zeitlichen Erstarrung der Stahlfront abhängt, wird sie maßgeblich durch die Intensität der Wasserspritzer bestimmt. Unsachgemäße Kühlbedingungen können sich nachteilig auf die Spannungsverteilung in der erstarrten Schale auswirken. Zunächst einmal kann eine Unterkühlung zur Rissbildung führen. Außerdem muss beim Durchlaufen des Stahls in der Sekundärkühlzone ein fließender Übergang der Oberflächentemperatur erfolgen. Außerdem kann eine Unterkühlung des Strangs während der sekundären Kühlung zu einem zu langen Flüssigkeitsbad führen. Diese technologischen Anforderungen erfordern eine effizientere und zuverlässigere Sprühkühlung und führen zu Einschränkungen, die dem sekundären Kühlprozess auferlegt werden müssen. Die Sprühflussraten werden normalerweise angepasst, um die Strangoberflächentemperatur zu steuern, bis der geschmolzene Kern fest genug ist, um die metallurgische Länge zu erreichen.

Die beiden Mechanismen der Überkühlung und Unterkühlung führen auch zu Rissen in der Mitte bzw. zu Oberflächenrissen. Wenn solche Qualitätsprobleme bei einem Gießvorgang auftreten, ist eine vernünftige Grundlage für die Änderung der Einstellungen in der sekundären Kühlzone erforderlich, um ein zufriedenstellenderes Oberflächentemperaturprofil zu erzielen.

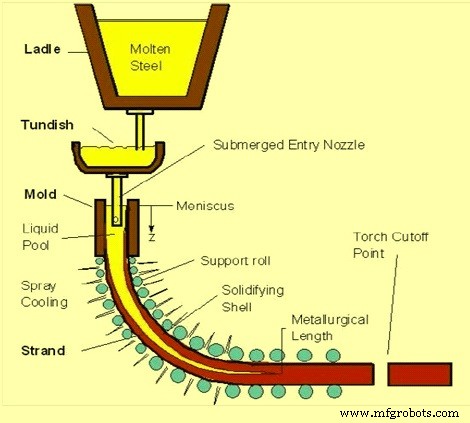

Ein schematisches Diagramm eines CCM, das eine sekundäre Kühlzone zusammen mit Wassersprays zeigt, ist in Fig. 1

zu sehen

Abb. 1 Schematische Darstellung der sekundären Kühlzone mit Wassersprühstrahlen

Designaspekte der sekundären Kühlzone

Das Erstarrungsverhalten in der CCM-Technologie ergibt sich aus der dynamischen Natur des Gießprozesses. Insbesondere betrifft es die folgenden Themen.

- Umgang mit sehr hohem Wärmefluss in der Form

- Pflege der anfänglich dünnen und zerbrechlichen festen Schale zur Vermeidung von Ausbrüchen während des Abstiegs des Strangs in die Form

- Entwurf von Gießparametern im Einklang mit der Erstarrungsdynamik der Stahlsorte zur Minimierung oder Eliminierung von Oberflächen- und inneren Defekten im Gussprodukt.

Es ist wichtig, ein gleichmäßiges Kühlsystem zu entwerfen, um die Temperatur des teilweise erstarrten Gussstücks zu steuern. Die wichtigsten Bedenken bei der Konstruktion eines sekundären Kühlsystems lauten wie folgt.

- Zu gießende Stahlsorten und ihre Gießgeschwindigkeiten

- Die Walzenträgergeometrie und das Maschinensegmentlayout

- Einfache Wartung.

- Sekundäre Kühlsteuerungssysteme.

In den heutigen CCMs verwendet das Design eines sekundären Kühlsystems normalerweise die neueste Düsentechnologie, um die strengen Betriebs- und Produktionsanforderungen der Gießmaschinen zu erfüllen. Das Layout des sekundären Sprühkühlsystems ist einer der ersten Schritte, die sorgfältige Überlegungen erfordern, wenn eine neue Stranggießmaschine konstruiert wird. Bei der Sekundärkühlung wird die Anzahl der Düsen über die Oberfläche des laufenden Strangs verteilt. Es kann zu Überlappungen von Sprays kommen und daher ist der Abstand zwischen den Düsen wichtig.

Es ist wesentlich, dass Düsenanordnungen eine gleichmäßige Wärmeabfuhr über den Strang erzeugen und gleichzeitig ein stabiles Sprühmuster aufrechterhalten. Eine Kollision des Sprühstrahls mit Stützrollen sollte vermieden werden, da dies zu einer ineffizienten Nutzung des Sprühwassers und einer Verringerung der Wärmeübertragung führt. Im Allgemeinen sollten Layouts mit mehreren Düsen die bevorzugte Anordnung sein.

Die Staffelung der Düsenpaare in aufeinanderfolgenden Walzspalten sorgt für gleichmäßige Oberflächentemperaturen. Die Steuerung der Sprühbreite kann mit einer Konfiguration mit mehreren Düsen erreicht werden. Bei einer Mehrdüsenanordnung werden die äußersten Düsen im Verhältnis zur Strangbreite systematisch abgeschaltet, wobei eine Düsenanordnung verwendet werden kann, die die Anzahl der Düsen in aufeinanderfolgenden Walzenspalten abwechselt. Wenn eine feinere Steuerung erforderlich ist, kann eine Inline-Anordnung verwendet werden.

Im letzten Erstarrungsbereich unkritischer Stahlsorten, typischerweise im Horizontalbereich von Bogengießanlagen, ist es möglich, die Anzahl der Düsen in einem Walzspalt auf eins oder zwei zu reduzieren, da dies ein weniger kritischer Erstarrungsbereich ist.

Eine sorgfältige Gestaltung der Betriebsregime für die sekundäre Kühlzone erfordert, dass die Wirkung der Sprühzonen auf das Gesamttemperaturfeld des Strangs bekannt ist, sei es im stationären oder Übergangszustand. Transienten stellen als inhärent dynamische Phänomene aufgrund der natürlichen Nichtlinearität der Erstarrung, des besonderen Charakters der Prozesszeitkonstanten und vor allem der strengen Wirtschaftlichkeit des gesamten Produktionsprozesses eine erhebliche Herausforderung für die Steuerung dar.

Ein dynamisches Sekundärkühlregelsystem hilft bei der genauen Vorhersage und Regelung der Temperatur in Echtzeit während des Stranggießens von Stahl. Ein solches System passt die Sprühwasserdurchflussraten in der sekundären Kühlzone der Gießmaschine an, um das gewünschte Temperaturprofil im gesamten Stahl selbst bei erheblichen Schwankungen der Gießgeschwindigkeiten aufrechtzuerhalten.

Wärmeübertragung beim Stranggießen

Die Wärmeabfuhr aus dem Strang ist nicht nur eine Funktion der Sprühkühlung, sondern es sind auch andere Mechanismen vorherrschend, beispielsweise die Wärmeabfuhr durch die Stützwalzen. Durch Walzen abgeführte Wärme kann einen erheblichen Einfluss auf die Strangoberflächentemperatur und die Erstarrungsbedingungen des Strangs haben. Betrachtet man die Wärmeabfuhr durch Walzen gleichmäßig über die Strangbreite zusammen mit einer gleichmäßigen Wärmeabfuhr durch die Sprühdüsen, so sollten ideale Erstarrungsbedingungen vorliegen. Insbesondere dient die Wärmeübertragung der Sprühkammer (Sekundärkühlung) den folgenden Funktionen.

- Verbessern und kontrollieren Sie die Erstarrungsrate und erreichen Sie bei einigen Gießern eine vollständige Erstarrung in diesem Bereich

- Strandtemperaturregulierung über Sprühwasserintensitätseinstellung

- Maschinen-Containment-Kühlung

Unterhalb des Teilverfestigungsformstrangs wird Wasser zur Vervollständigung der Verfestigung aufgesprüht. Die Anzahl der primären Parameter, die die Wärmeentzugsrate beeinflussen, ist wie folgt.

- Wassertropfenflussmittel

- Durchschnittliche Tropfengröße

- Tropfengeschwindigkeit beim Auftreffen auf die Strangoberfläche

- Benetzungseffekte

Die Sprühkühlung beinhaltet im Wesentlichen eine Siedewärmeübertragung. Auf der Strangoberfläche bildet sich eine Wasserdampfdecke, die den direkten Kontakt von Wassertropfen mit der Strangoberfläche verhindert. Die Geschwindigkeit der Tröpfchen sollte so sein, dass die Tröpfchen die Dampfschicht durchdringen können, so dass die Tröpfchen die Oberfläche benetzen und sie kühlen können.

Die Wärmestromdichte (q) in der Sekundärzone ist direkt proportional zum Wärmeübertragungskoeffizienten (?) und wird anhand der unten angegebenen Formel berechnet.

q =? (Ts –Tw)

Wobei Ts die Strangtemperatur und Tw die Wassertemperatur ist

Damit eine effiziente Kühlung stattfindet, ? muss hoch, aber auch kontrollierbar sein, um die Stahlqualität zu erhalten. Eine Methode zur Wertsteigerung von ? ist die Verwendung von Wasserstrahlen als Kühlmedien. Der Wärmeübergangskoeffizient ist dabei abhängig von der Form und Ausführung der Düse, der Geschwindigkeit des Kühlwassers und der Masse des Kühlwassers. Die Verwendung von Wasserstrahlen erzeugt die folgenden zwei unterschiedlichen Kühlregime

- Kühlung überwiegend durch das Wasser selbst

- Kühlung überwiegend durch Strahlung

Die Wärmeübertragung beim CCM-Gießen erfolgt in der Sekundärkühlung durch eine Kombination aus Leitung, Konvektion und Strahlung. Die Intensität des Wärmeentzugs durch Sprühwasser in der Sekundärkühlung ist wie folgt

h =Wärmestrom / (Ts-Tw)

h ist der Wärmedurchgangskoeffizient (W/m².s), Ts und Tw sind die Oberflächen- und die Wassertemperatur. Der Wärmeübergangskoeffizient h hängt von der Wasserdurchflussmenge ab. Bei der Sekundärkühlung muss die Erstarrung vollständig sein. Einige der damit verbundenen Probleme sind unten aufgeführt.

- Wasserspray muss gleichmäßig auf dem laufenden Strang verteilt werden, damit es nicht zu einer Wiedererwärmung des Strangs kommt. Ungleichmäßiges Abkühlen führt zur Erzeugung von thermischen Spannungen auf der Oberfläche und Oberflächenrisse können auftreten.

- Die Außenoberflächentemperatur sollte größer als 850 °C sein, um eine Volumenausdehnung zu vermeiden, die durch die Umwandlung von Austenit in Ferrit entsteht.

Es gibt drei grundlegende Formen der Wärmeübertragung, wie unten angegeben, die in der Sekundärzone auftreten.

- Strahlung – Die vorherrschende Form der Wärmeübertragung in den oberen Bereichen der sekundären Kühlkammer, beschrieben durch die folgende Gleichung.

F =? E A (Ts?-Ta?)

Wo ? ist die Stefan-Boltzmann-Konstante (5,67 × 10 W/m²/K°), „E“ ist die Emissionsgradkonstante, typischerweise 0,8, „A“ ist die Oberfläche, TS ist die Temperatur des Strangs und T? ist die Umgebungstemperatur.

- Leitung – Wenn das Produkt durch die Walzen läuft, wird Wärme durch die Hülle als Leitung und aufgrund des damit verbundenen Kontakts auch durch die Dicke der Walzen übertragen. Diese Form der Wärmeübertragung wird durch das unten angegebene Fourier-Gesetz beschrieben.

Q =k A (Ti-To)/?X

Für die konduktive Wärmeübertragung durch das Stahlgehäuse ist k die Wärmeleitfähigkeit des Stahlgehäuses, 'A' und ?X sind die Querschnittsfläche und Dicke des Stahlmantel, durch den die Wärme übertragen wird, Ti und To sind die Innen- bzw. Außenoberflächentemperaturen des Stahlmantels. Diese Form der Wärmeübertragung findet auch durch die Eindämmungsrollen statt.

- Konvektion – Dieser Wärmeübertragungsmechanismus erfolgt durch schnelle Bewegung von versprühten Wassertropfen oder Nebel aus den Sprühdüsen, die in die Dampfschicht neben der Stahloberfläche eindringen, die dann verdampft. Dieser Konvektionsmechanismus wird mathematisch durch das unten angegebene Newtonsche Abkühlungsgesetz beschrieben.

q =h A (Ts – Tw)

Dabei ist h der Wärmeübergangskoeffizient, „A“ die Oberfläche des Stahlstrangs, Ts die Stahloberflächentemperatur und Tw die Sprühwassertemperatur.

Schalenwachstum

Das Schalenwachstum kann aus dem Fickschen Gesetz zuverlässig vorhergesagt werden. Die folgende Gleichung wird verwendet, um die Gießdistanz (L) zu berechnen, bei der der Stahl vollständig erstarrt ist.

L =V/ (D/K)²

Wobei D die Dicke des Stahlmantels ist, L der Gießabstand vom Formstahlmeniskus ist (wo die Erstarrung beginnt), V die Gießgeschwindigkeit ist und K die empirische Konstante ist, die hauptsächlich von der Stahlsorte und dem Maschinendesign abhängt.

Strandeindämmung

Der Containment-Bereich ist ein integraler Bestandteil des sekundären Kühlbereichs. Eine Reihe von Halterollen enthält den Strang, die sich über gegenüberliegende Strangflächen erstrecken. Es kann auch eine Randrolleneindämmung erforderlich sein. Der Schwerpunkt dieses Bereichs liegt auf der Führung und Eindämmung des Strangs, bis die sich verfestigende Schale selbsttragend ist.

Um Kompromisse bei der Produktqualität zu vermeiden, muss sorgfältig darauf geachtet werden, Spannungen im Zusammenhang mit der Walzenanordnung und dem Abwickeln des Strangs zu minimieren. Daher werden das Walzenlayout, einschließlich des Abstands und der Walzendurchmesser, sorgfältig ausgewählt, um das Ausbeulen der Walze und Spannungen an der Grenzfläche Flüssigkeit/Feststoff zu minimieren.

Die Strangunterstützung erfordert die Beibehaltung der Strangform, da der Strang selbst eine sich verfestigende Hülle ist, die einen flüssigen Kern enthält, der aufgrund des Kopfdrucks in Bezug auf die Maschinenhöhe ausbauchende ferrostatische Kräfte besitzt. Der größte Problembereich befindet sich hoch oben in der Maschine. Hier ist die Wölbungskraft relativ gering, aber die Schale ist dünner und am schwächsten. Um diese inhärente Schwäche zu kompensieren und ein Reißen der Schale und daraus resultierende Ausbrüche von flüssigem Stahl zu vermeiden, ist der Walzendurchmesser klein mit engem Abstand. Unmittelbar unterhalb der Form werden typischerweise alle vier Flächen gestützt, wobei nur die breiten Flächen in Bereichen weiter unten in der Maschine gestützt werden.

Biegen und Richten

Ebenso wichtig für die Aufnahme und Führung der Litzen von der vertikalen zur horizontalen Ebene sind die Entspannungs- und Richtkräfte. Wenn eine Entspannung auftritt, steht der Außenradius der festen Schale unter Spannung, während der Innenradius unter Druck steht. Die resultierende Dehnung wird durch den Bogenradius zusammen mit den mechanischen Eigenschaften der Stahlgusssorte bestimmt. Wenn die Dehnung entlang des Außenradius zu groß ist, können Risse entstehen, die die Qualität des Stahls ernsthaft beeinträchtigen. Diese Spannungen werden typischerweise minimiert, indem ein Mehrpunkt-Unbiegeprozess integriert wird, bei dem die Radien zunehmend größer werden, um das Produkt allmählich in die horizontale Ebene zu begradigen.

Herstellungsprozess

- Titanlegierungs-Feingusstechnologie

- Sandguss mit FDM-Technologie

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Gießen und Walzen von Dünnbrammen

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- CAS-OB Prozess der Sekundärstahlerzeugung

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Sandgussverfahren verstehen

- Prozesskühlsysteme erklärt