CLU-Prozess für die Edelstahlproduktion

CLU-Prozess für die Edelstahlproduktion

Der Herstellungsprozess von Edelstahl hat einige grundlegende Merkmale wie die Entfernung von Kohlenstoff (C), Desoxidation und Entschwefelung. Im Produktionsprozess werden diese Vorgänge im Allgemeinen mit einem gewissen Legieren mit Feststoffen sowie einer Stickstoff (N2)-Kontrolle kombiniert. Diese Anforderungen werden in unterschiedlichen Verfahren zur Herstellung von Edelstahl auf unterschiedliche Weise erfüllt.

Das CLU-Verfahren ähnelt dem AOD-Verfahren (Argon-Sauerstoff-Entkohlung) zur Herstellung von Edelstählen. CLU bezieht sich auf das Creusot-Loire-Uddeholm-Verfahren zur Edelstahlherstellung. Es verwendet auch flüssigen Stahl aus einem Elektrolichtbogenofen (EAF) oder einem anderen ähnlichen Ofen zur Primärstahlerzeugung. Ausschlaggebend für die Entwicklung des CLU-Verfahrens war die Idee, anstelle des im AOD-Verfahren verwendeten Argongases (Ar) überhitzten Dampf als Verdünnungsgas zu verwenden. Überhitzter Dampf wird seit Anfang der 1970er Jahre als Prozessgas in der Edelstahlproduktion verwendet, als diese Technologie im schwedischen Stahlwerk Uddeholms Degerfors entwickelt wurde. In Frankreich fand innerhalb der Creusot-Loire-Gruppe eine ähnliche Entwicklung statt. Das entwickelte Verfahren wurde Creusot Loire Uddeholm (CLU)-Verfahren genannt.

Der ursprünglich im CLU-Prozess verwendete Konverter war ein bodengeblasener Konverter, wodurch er sich von dem seitlich geblasenen AOD-Konverter unterscheidet. Derzeit ist jedoch auch der CLU-Prozess mit der Verwendung eines seitlich eingeblasenen Konverters verfügbar.

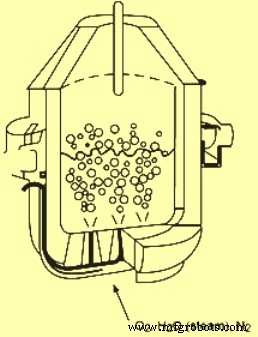

Die erste kommerzielle Anlage nach dem CLU-Verfahren wurde 1973 von Uddeholm gebaut. Zwischen 1973 und 2003 wurde im Stahlwerk Uddeholms Degerfors Edelstahl in einem 80-Tonnen-Konverter hergestellt, in dem überhitzter Dampf, Ar, N2, Sauerstoff (O2) und Druckluft als Prozessgase verwendet wurden. Der Konverter im Stahlwerk Degerfors wurde 30 Jahre lang als CLU-Prozess zur Edelstahlproduktion betrieben, bevor er 2003 außer Betrieb genommen wurde. Ein Querschnitt des CLU-Blaskonverters ist in Abb. 1 dargestellt.

Abb. 1 Querschnitt des CLU-Konverters

Im Laufe der Jahre erfuhr die Technik eine moderate Erweiterung. Insgesamt sieben Anlagen hatten überhitzten Dampf industriell als Prozessgas eingesetzt. Das Verfahren wird auch von Samancor Ferro Metals in Südafrika zur Herstellung von Ferrochrom (Fe-Cr) mit mittlerem Kohlenstoffgehalt (C) verwendet. Acerinox Columbus Stainless in Middleburg, Südafrika, wählte dieses Verfahren für seine beiden No. 110 Tonnen Konverter für ihr Edelstahlwerk. Zwischen 1995 und 2002 verwendete Columbus Stainless während des Raffinationsprozesses überhitzten Dampf im Konverter. Im Jahr 2002 wurde jedoch entschieden, die Dampfblaskapazität zu entfernen, da der Markt dann genug Ar lieferte, um die lokale Nachfrage zu befriedigen, und gleichzeitig ein Teil der ursprünglichen Kesselausrüstung abgenutzt war. Im Jahr 2008 wurde das Einblasen von überhitztem Dampf in den Konvertern wieder eingeführt und es wurde Columbus Stainless möglich, zwei Konverter gleichzeitig mit Dampf zu betreiben. Laut dem Management von Columbus Stainless bestand die Hauptmotivation für die Neuinstallation der Dampfblaskapazität in ihren Konvertern darin, die Ar-Spitzenwerte zu verringern und den Ar-Gesamtverbrauch zu reduzieren, um die Ar-Versorgung vom lokalen Markt besser abzugleichen.

CLU-Prozess

Wie das AOD-Verfahren verwendet auch das CLU-Verfahren die Verdünnungstechnik. Das Verfahren basiert auf dem Prinzip, dass die Entkohlung bei reduziertem Kohlenmonoxid-Partialdruck (CO) erfolgen sollte, da das Kohlenstoff-Chrom-Gleichgewicht in einem Stahlbad sehr stark vom Partialdruck des CO in den dabei entstehenden Gasblasen abhängt die Entkohlung. Das Kohlenstoff-Chrom-Gleichgewicht bei zwei verschiedenen Temperaturen und Drücken ist in Abb. 2 dargestellt.

Abb. 2 Kohlenstoff-Chrom-Gleichgewicht bei zwei verschiedenen Temperaturen und Drücken

Abb. 2 Kohlenstoff-Chrom-Gleichgewicht bei zwei verschiedenen Temperaturen und Drücken

Die Verwendung von Inertgas senkt den CO-Partialdruck im Bad, wodurch höhere Chrom(Cr)-Gehalte mit niedrigeren C-Gehalten im Gleichgewicht stehen können. Der anfängliche Anreiz zur Entwicklung der CLU-Technologie war der Wunsch, den Partialdruck von CO durch Spülung mit einem billigeren Inertgas zu senken und den Bedarf an großen Mengen an teurem und zudem selten verfügbarem Ar zu reduzieren.

Die Entkohlungsperiode besteht aus dem Einblasen eines Sauerstoff-Dampf-Gemisches. Der grundlegende Hintergrund der Dampfnutzung im Konverter liegt in der Reduzierung von Dampf, die durch die folgende Gleichung dargestellt wird.

H2O (g) + 241,9 kJ/mol =H2 (g) + 0,5 O2 (g)

Der Dampf dissoziiert im Stahl, der Wasserstoff (H2) wirkt wie Ar im AOD-Prozess als Spülgas und das O2 als Läutermedium. Der Vorgang der Dampfdissoziation ist endotherm und entzieht dem Stahlbad Wärme. Dies hilft bei der Kontrolle der Temperatur des Stahlbades.

In ihrem Prozess prüfte Creusot-Loire auch die Möglichkeit, Blasdüsen mit Kraftstoffschutz zu verwenden, die das Einblasen von reinem O2 und die Übernahme der modernen Technik für das Raffinieren von Kohlenstoffstahl ermöglichen würden. Somit konnte die Raffination mit hoher Geschwindigkeit von sehr hohen Anfangsgehalten an C und Silizium (Si) durchgeführt werden.

Die Verwendung von 1 kg überhitztem Dampf ersetzt 1,25 N Cum Ar (oder N2), 0,625 N Cum O2 in Bezug auf Prozessgas und 10 kg Schrott in Bezug auf Kühlkapazität. Der überhitzte Dampf wird hauptsächlich verwendet, um taktische Kühlmittel zu ersetzen, wenn die angewandte Strategie dazu führt, dass der Konverter nahe seiner maximalen Kapazität arbeitet. Überhitzter Dampf kann auch zur Kühlung eingesetzt werden, wenn geeignete Kühlmittel nicht verfügbar oder logistisch nicht zu bewältigen sind.

Wasserstoff (H2) aus dem Dampf löst sich ähnlich wie N2 im Stahl. Im Gegensatz zu N2 erfolgt der Abtrag jedoch extrem schnell bis auf Werte unterhalb der für Edelstahl kritischen Werte. Auch wenn H2 für viele Stahlsorten ein Problem darstellen kann, ist dies bei Edelstahl nicht der Fall, und H2-Konzentrationen von 5 bis 6 ppm (Teile pro Million) sind beim Konverterabstich für Standard-Edelstahl der Güteklasse 304 unabhängig von der CLU- oder AOD-Verarbeitung normal. Das Gießen gängiger Edelstähle ist bis über 10 ppm gut durchführbar.

Vorteile und andere Prozesseigenschaften

Der Hauptvorteil des CLU-Prozesses ist die niedrigere Betriebstemperatur im Konverter (50 °C bis 100 °C niedriger) im Vergleich zur Betriebstemperatur im AOD-Prozess. Dem zusätzlichen Verlust an Chrom (Cr), den dieser Prozess mit sich bringen kann, kann durch Verwendung einer zusätzlichen Zugabe von Ferrosilizium (Fe-Si) für die Schlackenreduktion entgegengewirkt werden. Die anderen Hauptvorteile des Verfahrens sind wie folgt.

- Die Möglichkeit, die Temperatur während der Entkohlung (ohne Verwendung von Kühlzusätzen) durch Variation des Verhältnisses zwischen O2 und Dampf zu steuern.

- Die Kosten für Verdünnungsgas sind gering. Dies wirkt sich erheblich auf die Produktionskosten des Edelstahls aus.

- Das Verfahren verwendet preisgünstiges Ferrochrom (Fe-Cr) mit hohen Si- und C-Gehalten.

- Die niedrige Betriebstemperatur und die Tatsache, dass der Konverter von unten eingeblasen wird, führt zu einer längeren Lebensdauer der Auskleidung und niedrigeren Feuerfestkosten

Die Entschwefelungsbedingungen sind etwa die gleichen wie beim AOD-Verfahren. Aus Sicht der Entschwefelung ist ein hoher Si-Gehalt im Lichtbogenofenbetrieb von Vorteil. Allerdings muss der höhere Si-Gehalt im flüssigen Stahl durch zusätzlichen Kalk kompensiert werden, um die Basizität der Schlacke optimal zu halten.

Um das im Stahl gelöste H2 am Ende der Frischzeit zu entfernen, werden etwa 1,5 Kubikmeter Ar pro Tonne Stahl eingespritzt.

Die Cr-Oxidation ist höher als beim AOD-Prozess, wenn die Entkohlung unterhalb von 0,18 % C fortgesetzt wird. Obwohl im Prozess ein erhöhter Si-Bedarf besteht, gibt es immer noch Kosteneinsparungen aufgrund des geringeren Verbrauchs des hochpreisigen Ar-Verbrauchs. Ferner kann die Verwendung von Dampf während des gesamten Zeitraums auch zu einem unerwünschten H2-Gehalt im raffinierten Stahl führen, wenn er nicht richtig kontrolliert wird. Daher müssen geeignete Praktiken entwickelt und Kontrollmechanismen für die Verwendung verschiedener Mengen an Dampf, Ar und N2 in den Prozess eingebaut werden.

Typische Parameter

Typische Parameter und Bedingungen für die Edelstahlsorten 304 und 409 für das CLU-Verfahren sind in Tab 1 angegeben.

| Tab 1 Typische Parameter und Bedingungen für Klasse 304 und Klasse 409 | |||

| Parameter | Einheit | Grad 304 | Grad 409 |

| Zielkohle | % | 0,03 | 0,01 |

| Stickstoff zielen | ppm | 350 | 100 |

| Kohlenstoff einschmelzen | % | 1,65 | 0,96 |

| Silizium einschmelzen | % | 0,2 | 0,13 |

| Sauerstoff | N Kubikmeter/Tonne | 27,7 | 22.4 |

| Stickstoff | N Kubikmeter/Tonne | 13,5 | 1.7 |

| Dampf | N Kubikmeter/Tonne | 10.4 | 6 |

| Wasserstoff | ppm | 5.9 | 3.8 |

| Argon | N Kubikmeter/Tonne | 7 | 17.1 |

| Silizium (Reduktion) | Kg/Tonne | 15,5 | 15.9 |

Herstellungsprozess

- Edelstahl

- Edelstahl für Hochtemperaturanwendungen auswählen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Standortauswahlverfahren für ein Stahlwerk auf der grünen Wiese

- Herstellungsverfahren für Edelstahl

- Edelstahl-Feingussverfahren

- Passivierung für Edelstahlteile und Gehäuse

- Häufigste Anwendungen für Edelstahl

- Präzisionsmetalle für Macher

- Einführung in das Edelstahl-Feingussverfahren