Kalkqualität für die Stahlerzeugung im Konverter

Kalkqualität für die Stahlerzeugung im Konverter

Kalk ist ein weißer kristalliner Feststoff mit einem Schmelzpunkt von 2572 °C. Es ist ein basisches Oxid und wird verwendet, um mit sauren Oxiden (z. B. Kieselsäure) zu reagieren. Es ist Calciumoxid (CaO), das beim Erhitzen (Kalzinieren) von Kalkstein (CaCO3) auf eine Temperatur von 900 °C und darüber (normalerweise 1100 °C) entsteht.

CaCO3(s) + Wärme =CaO(s) + CO2 (g)

Diese Reaktion ist reversibel. Calciumoxid reagiert mit Kohlendioxid zu Calciumcarbonat. Die Reaktion wird nach rechts getrieben, indem Kohlendioxid aus der Mischung gespült wird, wenn es freigesetzt wird.

Kalkhydrat Ca(OH)2 entsteht durch Reaktion von Kalk mit Wasser (Löschen). Kalkhydrat wird auch als gelöschter Kalk bezeichnet.

CaO + H2O =Ca(OH)2 + Wärme

Kalk ist ein grundlegendes Flussmittel in der Stahlerzeugung und spielt eine wichtige Rolle im Ablauf der metallurgischen Reaktionen, die in einem Konverter ablaufen. Stahl wird aus Roheisen hergestellt, indem Schwefel (S), Phosphor (P), Kohlenstoff (C), Silizium (Si), Mangan (Mn) und andere Verunreinigungen oxidiert werden, so dass sie in die Schlacken- oder Gasphase gelangen und sich von diesen abscheiden können die Metallphase. Kalk wird in der Stahlerzeugung hauptsächlich zur Herstellung von Schlacke zur Entfernung dieser schädlichen Elemente im Flüssigbad und zur Optimierung der Qualität des Flüssigstahls verwendet.

Der Basis-Sauerstoff-Prozess oxidiert Verunreinigungen in einem Sauerstoffkonverter, der auch als Basis-Sauerstoff-Ofen (BOF) bekannt ist, wo das heiße Metall mit Sauerstoff in Kontakt kommt. Oxidierte Verunreinigungen des Roheisens werden in einer Schlacke absorbiert, die mit Hilfe von gebranntem Kalk gebildet wird.

Hüttenkalk bestand in den fünfziger Jahren aus einer Mischung von Partikeln aller Größen von sehr grob bis sehr fein, wobei zusätzliche Komponenten wie Siliziumdioxid und Schwefel in den feinen Partikeln konzentriert waren. Die Kalkqualität war damals offensichtlich weniger wichtig, da das offene Herdverfahren zur Stahlerzeugung eine Schmelzdauer von 6 bis 8 Stunden hatte. Mit der Einführung des Basissauerstoffkonverters (BOF) wurde der Prozess der Stahlherstellung mit Sauerstoffblaszeiten von 18 bis 20 Minuten beschleunigt. Die Reaktionsgeschwindigkeiten, die im BOF stattfinden, sind sehr schnell. Da innerhalb kurzer Zeit eine große Menge gebrannter Kalk in den Konverter eingebracht wird, ist eine sorgfältige Auswahl der Kalkqualität wichtig, um die Auflösung in der Schlacke zu verbessern und die Reaktionsgeschwindigkeit zu bewältigen. Es ist sehr wichtig, auf die chemischen und physikalischen Eigenschaften von Kalk zu achten.

Chemische Eigenschaften von Kalk

Großen Wert wird auf den CaO-Gehalt des Kalkes gelegt, der möglichst hoch, aber auf keinen Fall unter 90 % liegen soll. Der Gehalt an Kohlendioxid soll möglichst gering sein, was für den Wärmehaushalt und ruhige Sauerstoffeinblasbedingungen im Konverter wichtig ist. CO2 hängt vom Ausmaß der Kalzinierung bei der Kalkherstellung ab, und die Obergrenze für weichgebrannten Konverterkalk liegt normalerweise bei 1,5 % CO2.

Der Kieselsäuregehalt (SiO2) des Kalks ist sehr wichtig. SiO2 ist ein saures Oxid und hat einen großen korrosiven Einfluss auf die feuerfeste Magnesia-Kohlenstoff-Grundauskleidung des Konverters. Einer der Hauptzwecke der Kalkzugabe in den Konverter ist die Neutralisierung von SiO2, das durch die Oxidation von im Roheisen und Schrott vorhandenem Si entsteht. Jeder Eintrag von SiO2 durch Kalk in den Konverter ist kontraproduktiv. Daher sollte der SiO2-Gehalt des Kalks so gering wie möglich sein. Idealerweise sollte er kleiner als 1,0 % sein.

Der Magnesiumoxid (MgO)-Gehalt von Kalk ist von zunehmender Bedeutung. Kalkhaltiges MgO hat einen günstigen Einfluss auf die Lebensdauer der feuerfesten Auskleidung des Konverters. Einige metallurgische Kalke, die im Konverterprozess verwendet werden, haben einen MgO-Gehalt von etwa 2 %.

Wichtig ist der Schwefelgehalt des Kalks, der die Entschwefelung im Konverter begrenzt. Der Schwefelgehalt von Kalk kann unter bestimmten Bedingungen zu einer zunehmenden Rückschwefelung des Stahls führen. Bei weichen und manganarmen Stählen ist der Schwefelgehalt von großer Bedeutung. Ein niedrigerer Schwefelgehalt hilft bei der Kontrolle des Schwefelgehalts im Stahl. Der Schwefelgehalt im Kalk hängt von der Art des zum Kalkbrennen verwendeten Brennstoffs, der Qualität des Kalksteins und den Brennbedingungen ab. Üblicherweise ist der Schwefel im Branntkalk auf 0,05 % zu beschränken. Eine typische Analyse von Kalk zeigt 0,025 % Schwefel.

Richtig kalzinierter Kalk hilft bei der Entphosphorung des Flüssigkeitsbades im Konverter. Der Eintrag von Phosphor durch Kalk in den Konverter ist kontraproduktiv. Daher soll der P-Gehalt des Kalks so gering wie möglich sein. Normalerweise soll er weniger als 0,03 % betragen.

Physikalische Eigenschaften von gebranntem Kalk

Die Größe des gebrannten Kalks für den BOF-Prozess der Stahlherstellung ist sehr wichtig. Üblicherweise wird im Konverter Kalk in den Kornfraktionen zwischen 8 mm bis 40 mm eingesetzt, da er dessen Auflösung im Konverterbad unterstützt und die Schlackenbildung unterstützt. Beträgt die Kalkgröße weniger als 8 mm, so wird der größte Teil der feineren Kalkfraktion (kleiner als 8 mm) mit den Konverterabgasen ausgeblasen und schafft eine günstige Voraussetzung für die Bildung von Ablagerungen in der Haube. Die zulässige Grenze für die feinere Kalkfraktion, die in den Konverter eingebracht wird, liegt normalerweise bei etwa 5 %.

Die zweite physikalische Eigenschaft von gebranntem Kalk, die einen großen Einfluss auf die Schlackenbildung während des BOF-Prozesses hat, ist die Kalkreaktivität. Kalkreaktivität ist die Eigenschaft von Kalk, die seine schnellere Auflösung und höhere Reaktionsfähigkeit zur Entfernung der schädlichen Elemente aus dem Konverterbad bestimmt. Da es nicht möglich ist, die Reaktivität von Kalk im flüssigen Stahl zu bestimmen, wird dieser meist in Wasser mit einem standardisierten Testverfahren bestimmt, um reproduzierbare Testergebnisse zu erzielen.

Kalzinierter Kalk erhält seine Reaktivitätseigenschaft durch eine gute Porosität, die zu einer großen spezifischen Oberfläche führt. Die große spezifische Oberfläche wirkt sich günstig auf die metallurgischen Reaktionen aus.

Wenn der Kalk während seiner Herstellung im Ofen überkalziniert wird, schließen sich die Poren und es kommt zu einer Verringerung der spezifischen Oberfläche des Kalks und damit zu einem Reaktivitätsverlust. Ähnlich wird im Fall von unterkalziniertem Kalk der Kalkkern nicht kalziniert. Dieser Kalk enthält Restkohlendioxid (CO2) und hat daher eine geringe Reaktivität. Unterkalzinierter Kalk erzeugt während seiner Handhabung mehr Feinanteile. Die Reaktivität von Kalk ist abhängig von seiner Homogenität, dem Grad der thermischen Zersetzung und seiner spezifischen Oberfläche.

Aufgrund der hohen Porosität ist gebrannter Kalk von Natur aus stark hygroskopisch. Die Oberfläche der Kalkklumpen nimmt Feuchtigkeit aus der Luft auf und wird hydratisiert. Während der Handhabung von Kalk fällt die hydratisierte Oberfläche als Pulver ab und setzt die frische Kalkoberfläche der Feuchtigkeit aus, um hydratisiert zu werden. Mit der Aufnahme von Feuchtigkeit verliert der Kalk seine Reaktionsfähigkeit. An den mit hoher Geschwindigkeit ablaufenden Reaktionen im Konverter nimmt der Kalkhydrat nicht teil. Daher ist es wichtig, dass der gebrannte Kalk innerhalb kürzester Zeit nach seiner Herstellung im Konverter verbraucht wird.

Die übliche Methode zur Bestimmung der Reaktivität von Kalk ist die Titration mit 4 N Salzsäure (HCl). Bei diesem Test werden 12,5 g Kalkprobe im Größenbereich von 1 mm bis 3 mm entnommen und mit 100 ml Wasser bei 60 °C eine gesättigte Lösung hergestellt. Zu dieser Lösung werden zwei Tropfen Methylorange-Reagenz gegeben. Dann wird HCl-Säure mit einer Konzentration von 4 N (Mol) tropfenweise dazugegeben, bis es vollständig neutralisiert ist. Der Endpunkt ist durch den Farbumschlag von orange nach pink bekannt. Das zur Neutralisation eingesetzte HCl-Volumen wird dann mit 4 multipliziert und der Wert allgemein als Reaktivitätswert bezeichnet. Je höher die für die Neutralisation benötigte Menge an HCl ist, desto höher ist die Reaktivität von Kalk.

Physikalische Eigenschaften von gutem gebranntem Kalk

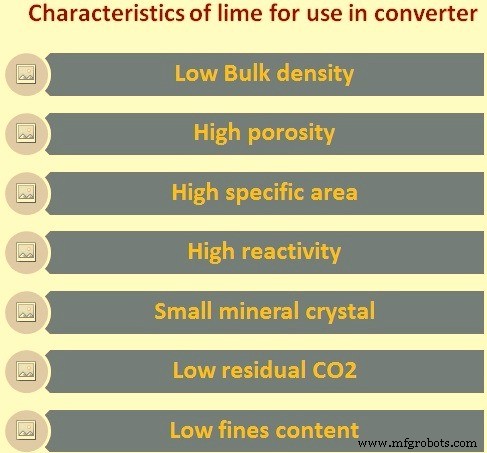

Die wichtigsten physikalischen Eigenschaften des Kalks (Abb. 1), der im Kalkofen richtig kalziniert wurde, sind unten angegeben.

- Es hat eine geringe Schüttdichte mit einem Wert, der im Bereich von 1,5 Tonnen/m³ bis 1,7 Tonnen/m³ variiert.

- Seine Porosität ist normalerweise hoch und liegt im Bereich von etwa 50 %.

- Seine spezifische Oberfläche ist größer als die Oberfläche. Sie liegt im Bereich von 1,5 m²/kg bis 2,0 m²/kg.

- Seine Mineralkristalle sind klein.

- Seine Reaktivität soll sehr hoch sein. Normalerweise beträgt der Reaktivitätswert mehr als 300 ml 4 N HCl.

- Sein Rest-CO2-Gehalt ist gering. Der Wert liegt in der Regel unter 2 %.

- Der Feinanteil ist gering. In der Regel soll er weniger als 5 % betragen.

Abb. 1 Eigenschaften von Kalk zur Verwendung in Konvertern

Kalk und Stahlwerksschlacke

Kalk ist für die Stahlherstellung von entscheidender Bedeutung. In der Nähe des Beginns des Schlags werden kalzinierter Kalk und kalzinierter Dolomit hinzugefügt, obwohl diese manchmal während der gesamten Hitze allmählich hinzugefügt werden. Das CaO von gebranntem Kalk und CaO + MgO von gebranntem Dolomit reagieren mit den oxidierten Verunreinigungen und Eisenoxid, um eine Schlacke zu bilden. Die Schlacke besteht somit aus komplexen Calcium- und Magnesiumsilikaten, Alumosilikaten, Ferriten und Phosphaten etc. Die Bildung einer guten basischen Schlacke ist wesentlich, um die Stahlqualität sicherzustellen. Die Basizität (CaO/SiO2) wird normalerweise im Bereich von 2,8 bis 3,5 gehalten.

Der Begriff Schlackenbasizität ist ein Mittel, mit dem bestimmt wird, wie sauer oder wie basisch eine Schlacke im Verhältnis zu dem im Konverter verwendeten basischen feuerfesten Material ist. Wenn die Schlacke saurer ist, erodiert sie die Ziegel, ist sie basischer, schützt sie die Ziegel. Die Basizität der Schlacke wird normalerweise durch die zugegebene Menge an Kalk und kalziniertem Dolomit festgelegt. Der niedrigere Wert des Verhältnisses zeigt an, dass die Schlacke sauer ist, und wenn das Verhältnis zunimmt, wird die Schlacke immer basischer

Ein richtig kalzinierter Kalk mit guter Basizität begünstigt die Entphosphorung und Entschwefelung und erleichtert den Stahlherstellungsprozess mit reduziertem Spritzen. Die Schwefelverteilung zwischen Bad und Schlacke ist bei richtig gebranntem Kalk besser als bei überglühtem Kalk, selbst bei Schlacken gleicher Basizität. Gleiches gilt in geringerem Maße für die Entphosphorung. Auch in diesem Fall, insbesondere bei niedrigen Eisenoxidgehalten in der Schlacke, werden die Phosphorgehalte im Stahl durch die Verwendung des richtig gebrannten Kalks reduziert.

Durch die Verwendung eines richtig kalzinierten Kalks ist es möglich, die Kalkzusätze im Konverter zu reduzieren und somit die Schlacke und die Temperaturen im Konverter besser zu kontrollieren. Es trägt auch dazu bei, die Ausbeute des flüssigen Stahls im Konverter zu erhöhen.

Herstellungsprozess

- Wolfram-Molybdän-Eisen-Legierung für die Stahlerzeugung

- Qualitätsverbesserung in der Fertigung:Entlastung für Betriebsleiter

- Plex führt neues Qualitätsmanagementsystem für Hersteller ein

- Worauf Sie bei einem Urethan-Fertigungspartner achten sollten

- 5 der hochwertigsten Industriemarken, nach denen Sie Ausschau halten sollten

- Solukon bringt digitales Fabriktool für Qualitätsmanagement auf den Markt

- Metalle für die High-Mix-, Low-Volume-Fertigung

- Qualitätsstempel und -matrizen für den Werkzeugbau

- 7 Faktoren, die für ein hochwertiges PCB-Design zu berücksichtigen sind

- Zuverlässige Maschinen für hochwertige italienische Pasta