Walzwerk Rolls und Roll Shop

Walzwerk Rolls and Roll Shop

Walzen sind die wichtigsten und sehr kostspieligen Verbrauchsmaterialien in einem Walzwerk. Sie werden zum Walzen von Stahl im Walzwerk verwendet und ihre Leistung hängt von vielen Faktoren ab, darunter die verwendeten Materialien und die Belastungen, denen sie während des Betriebs ausgesetzt sind. Die Walzenkonstruktion wird durch die Beschränkungen beeinflusst, die durch die Walzlast, die Walzenfestigkeit und das zum Walzen verfügbare Drehmoment aufgebracht werden. Beim Flachwalzen wird sie auch durch die Berücksichtigung der Walzenbiegung und durch die Wölbung der Walzen beeinflusst. Das Walzendesign muss die für jeden Durchgang erforderliche Last und das erforderliche Drehmoment berücksichtigen. Außerdem muss sichergestellt sein, dass die Abmessungen und das Material der Walze den stärksten Belastungen standhalten, die während des Walzvorgangs auftreten. Ein weiterer wichtiger Faktor für die Lebensdauer der Walze sind die Verschleißeigenschaften des Walzenmaterials.

Rollenmaterialien

Beim Walzen von Stählen soll das Material der Walzen Belastungen standhalten können, die das Walzgut plastisch verformen, ohne selbst plastisch verformt zu werden. Beim Walzen von heißem Stahl ist dies kein schwieriges Problem, und Eisen- oder Stahlwalzen sind geeignet, wenn sie bei einer Temperatur betrieben werden, die erheblich niedriger ist als die des Walzguts. Ob im Einzelfall Eisen- oder Stahlwalzen verwendet werden, hängt von der jeweiligen Aufgabe ab, die sie erfüllen müssen, und davon, ob Zähigkeit, Beständigkeit gegen thermische Rissbildung oder Stoßbelastung oder Verschleißfestigkeit im Vordergrund stehen.

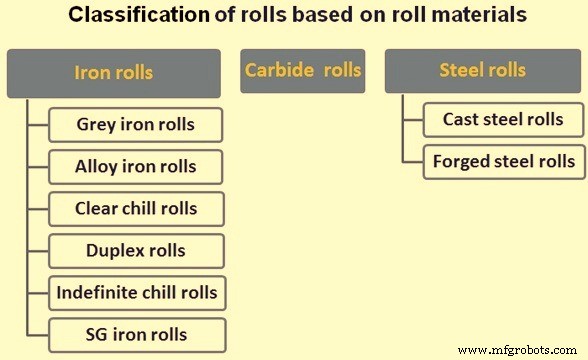

Walzen können nach dem Walzenmaterial (Abb. 1) und dem Herstellungsverfahren klassifiziert werden, wobei die erste Hauptunterteilung (i) Eisenwalzen und (ii) Stahlwalzen sind. Diese Einteilung hängt vom Kohlenstoffgehalt des Materials ab. Im Fall von Walzen wird die Demarkationslinie normalerweise bei etwa 2,4 % C angenommen. Normalerweise werden Walzen unterhalb dieser Zahl als auf Stahlbasis und oberhalb dieser Zahl auf Eisenbasis bezeichnet. Es gibt einen deutlichen strukturellen Unterschied zwischen diesen beiden Typen, da in Stahlgrundwalzen kein freier graphitischer Kohlenstoff vorhanden ist. Stahlwalzen können entweder gegossen oder geschmiedet sein, was eine weitere Unterteilung ergibt. Eine andere Unterteilung, die die obige Klassifizierung schneidet, ist die von doppelt gegossenen Duplexwalzen, die mit einer Hartmetallaußenfläche und einem zäheren und stärkeren Metall gegossen werden können, das die Mitte der Walze bildet.

Abb. 1 Klassifizierung von Rollen basierend auf Rollenmaterialien

Eisenrollen

Es gibt folgende Arten von Eisenrollen.

- Graugusswalzen – Diese werden im Sandmantel gegossen und bestehen aus Grauguss (enthält Flocken aus freiem Graphit). Die Struktur der Walze ist durchgehend gleichmäßig und sehr widerstandsfähig gegen Brandrisse. Aufgrund des freien Graphits ist es bis zu einem gewissen Grad selbstschmierend, was ein Vorteil ist, wenn Druckringe verwendet werden, um dem Endschub während des Walzens zu widerstehen. Eine typische Analyse des Walzenmaterials ist Kohlenstoff (C) – 2,5 % bis 3 %, Silizium (Si) – 0,5 % bis 1 %, Mangan (Mn) – 0,4 % bis 0,8 %, Phosphor (P) – 0,5 % max. und Schwefel (S) 0 0,1 % max. Das P darf bis zu 0,5 % betragen, um die Fließfähigkeit des Metalls während des Gießens zu erhöhen, aber es ist vorteilhaft, dies zu reduzieren, wenn höhere Gießtemperaturen möglich sind, da P für die Eigenschaften von Gusseisen schädlich ist. S wird auf einem Minimum gehalten und Si wird ausgewählt, um den Gehalt an freiem Graphit zu regulieren, da das Vorhandensein von Si die Graphitisierung fördert. Mn wird verwendet, um das S zu neutralisieren und das Metall zu desoxidieren. Ein zu hoher Mn-Gehalt widersteht der Graphitisierung.

- Legierungseisenwalzen – Um die Qualität des Graugusses zu verbessern, können verschiedene Legierungselemente hinzugefügt werden, um der Walze eine erhöhte Härte zu verleihen. Diese Walzen aus legiertem Eisen haben nur geringe Mengen an Nickel (Ni), Chrom (Cr) und Molybdän (Mo) und bieten eine etwas bessere Verschleißfestigkeit und Festigkeit als das glatte Grauguss. Die legierte Eisenwalze mit höheren Mengen an Legierungszusätzen ist viel härter und verschleißt besser, obwohl sie natürlich teurer ist und eine höhere gewalzte Tonnage ergeben muss. Das Vorhandensein von Ni fördert die Bildung von Graphit, führt aber, da es in sehr fein verteilter Form vorliegt, zu einer größeren Zähigkeit und Beständigkeit gegen Brandrisse. Cr erhöht die Neigung zur Bildung von gebundenem Kohlenstoff und schränkt die Graphitbildung ein, wodurch ein viel härteres, aber spröderes Eisen entsteht. Mo und Wolfram (W) fördern die Bildung von gebundenem Kohlenstoff und tragen zusätzlich zur Hochtemperaturfestigkeit bei. Bei einem Cr-Legierungseisen besteht aufgrund der Sprödigkeit eine Tendenz zum Bundbruch in Profilwalzen, und außerdem ist eine gute Wasserzufuhr zum Kühlen der Walzen erforderlich, um Brandrisse zu vermeiden. Eine typische Analyse der Walze ist C – 3 %, Si – 1 %, Ni – 1 % (oder Mo – 0,5 %) und Cr – 1 %. Eine gängige Marke für legierte Eisenwalzen ist „Adamite“-Eisen. Die Härte von Walzen ist ein Maß für die Verschleißfestigkeit und wird üblicherweise in Shore-Skleroskopie-Härtegraden ausgedrückt. Die relativ weichen Graugusswalzen haben eine Härte von 30–40 Grad Shore, aber diese kann bei Walzen aus legiertem Eisen auf den Bereich von 38–50 Grad erhöht werden. Letzteres ist ein Grauguss, aber der Graphit ist fein verteilt und die Matrix ist härter. Weichere Walzen werden für die Schrupp- und Zwischenstufen des Walzens und die härteren legierten Körner für die Endbearbeitung bevorzugt.

- Clear Chill- oder Definite Chill-Walzen – Eine Clear Chill-Walze hat eine Oberflächenschicht aus Weißguss, die durch eine schnelle Abkühlung an der Oberfläche (mittels einer Kühlung in der Form) erzeugt wird, wodurch die Bildung von freiem Graphit eingeschränkt wird. Der Kern ist wegen der langsameren Abkühlung aus Grauguss und die Zwischenzone ist eine Mischung aus Weiß- und Grauguss. Die Hälse und Wobbler oder Spatenenden dürfen nicht gekühlt werden und behalten daher eine größere Zähigkeit. Die gekühlte Schicht ist hart und verschleißfest, aber sie ist spröde. Sie ist bei glatten Walzen im Allgemeinen etwa 25 mm dick, kann aber erhöht werden, wenn flache Rillen erforderlich sind. Die Analyse ist ähnlich wie bei Graugusswalzen, jedoch ist der C-Gehalt höher. Ein niedrigeres C ergibt eine geringere Härte, aber es stärkt die Walze und verringert das Auftreten von Oberflächenrissen und -abplatzungen, daher wird es in Fällen hoher Beanspruchung, wie z. B. beim Plattenwalzen, verwendet. Die Oberflächenhärte kann zwischen 55 und 65 Grad Shore liegen, aber die Walzen haben eine gute Beständigkeit gegen Temperaturwechsel und Brandrisse. Eine Teilkühlrolle wird hergestellt, indem ausgewählte Teile des Fasses gekühlt werden (z. B. Schlichtdurchgänge) und den Rest als Grauguss belassen. Kühlwalzen können Legierungselemente zugesetzt werden, um Härtewerte von 65 bis 90 Grad Shore zu ergeben, und sie können etwa 4,5 % Ni enthalten, wobei Cr die Neigung zur Bildung von freiem Graphit ausgleicht. Es wird behauptet, dass die Ni-Lager-Kühlwalzen eine Kaltverfestigungstendenz haben und aufgrund ihrer Anfälligkeit für Feuerrisse besser zum Kaltwalzen geeignet sind.

- Verbund- oder Duplexwalze – Eine Methode, eine sehr harte Oberfläche mit einem zähen Kern zu kombinieren, besteht darin, die Walze durch doppeltes Gießen zu gießen. Der erste Guss ergibt eine Schale aus hochlegiertem Weißeisen, die in einer Kokille schnell an der Oberfläche abkühlt, wonach der zweite Guss (häufig aus Grauguss) das geschmolzene Zentrum aus legiertem Eisen verdrängt und durch einen zähen Kern ersetzt. Die Schalenhärte beträgt 75 – 95 Grad Shore.

- Unendliche Abkühlung – Bei diesem Walzentyp gibt es eine sehr dünne, klar definierte, weiße, graphitfreie Abkühlung und keine Zwischenmischzone. Die Oberflächenschichten enthalten sehr kleine Graphitpartikel und die Struktur geht sanft in den grauen Kern über. Die Härte nimmt von der Oberfläche zunächst langsam mit etwa 1 Grad Shore pro 10 mm Tiefe ab und dann schneller zum weichen Kern hin. Dadurch ergibt sich eine gute nutzbare Tiefe. Die Oberfläche ist widerstandsfähiger gegen Brandrisse und Abplatzungen als die definitive Kühlwalze und die Walzen greifen das Rollmaterial besser. Eine unbestimmte Kühlwalze aus einer Legierung mit einer Oberflächenhärte von 55 bis 75 Grad Shore kann Ni, Cr und Mo enthalten. Diese Walzen können wärmebehandelt werden, um sie gegen Stoßbelastungen widerstandsfähiger zu machen. Ein Beispiel dieser Art ist die adamitische unbestimmte Kälte. Diese Walzen können wärmebehandelt werden und sind beständig gegen Absplittern und Brandrisse.

- Walzen aus Sphäroguss – Walzen aus Sphäroguss (SG) finden in einigen Werken Verwendung. Es hat Graphit in Kugelform, wenn es durch die Verwendung eines speziellen Gießverfahrens gegossen wird, das die Zugabe von Magnesium (Mg) beinhaltet. Das Sphäroguss hat eine viel größere Festigkeit und Zähigkeit, wobei die erstere etwa doppelt so hoch ist wie die eines hochbelastbaren Flockengrafiteisens und die letztere etwa zwölfmal so hoch ist. Die meisten Walzen haben eine perlitische Struktur, aber es ist auch eine nadelförmige Struktur erhältlich, die eine bessere Verschleißfestigkeit bietet. Auf den Walzen kann eine gute Oberflächenbeschaffenheit erzielt werden, obwohl bei der Bearbeitung Vorsicht geboten ist, da schädliche Dämpfe freigesetzt werden. Die Verschleißeigenschaften von SG-Eisenwalzen bestehen darin, dass sie sich gleichmäßig und mit ähnlicher Geschwindigkeit wie Flockengraphit-Eisen abnutzen. Sie eignen sich für den Einsatz dort, wo eine normale Eisenwalze nicht stark genug ist und wo Stahlwalzen aufgrund übermäßigen Verschleißes eine schlechte Lebensdauer haben, aber da sie teurer sind als sowohl Eisen- als auch Stahlwalzen, ist bei der Wahl der Anwendung Sorgfalt erforderlich. Die Härte kann bis zu 80° Shore oder mehr erreicht werden.

Stahlrollen

Stahlwalzen können gegossen oder geschmiedet sein. Sie sind viel stärker und zäher als Eisenrollen und werden daher dort eingesetzt, wo eine Eisenrolle als nicht stark genug angesehen wird. Sie gestatten die Verwendung schwererer Züge, insbesondere dort, wo tiefe Rillen erforderlich sind. Brüche durch Stoßbelastungen treten deutlich seltener auf und die Eigenschaften können durch geeignete Wärmebehandlung erheblich variiert werden. Allerdings verschleißen Walzen aus C-Stahl aufgrund ihrer geringen Härte schneller als Walzen aus Eisen.

- Gussstahlwalzen – Diese können je nach Analyse stark variieren. Die gerade C-Walze hat 0,40 % bis 0,90 % C und die Härte beträgt 28 bis 36 Grad Shore. Schwere Walzwerke (Blooming, Brammen und schweres Schruppen) verwenden die niedrigeren Qualitäten (bis zu 0,60 % C), während Knüppel-Vorgerüste die höheren Qualitäten verwenden. Die Zugabe von etwa 0,5 % Mo zu dieser Walzenart zusammen mit kleinen Mengen an Ni und Cr (oder höherem Mn) ergibt eine erhöhte Festigkeit und verringert die Schwere eventueller Brandrisse, die auftreten können. Die Härte beträgt 30 – 42 Grad Shore. Höher legierte Walzen liegen in der Regel in den Analysenbereichen mit C – 0,80 % bis 1,0 %, Mn – 0,60 % bis 0,90 %, Ni – 1,0 % bis 2,5 %, Cr – 0,50 % bis 1,10 % und Mo – 0,20 % bis 0,40 %. Eine C-Cr-Rolle (C -1 %, Cr – 1,5 % bis 1,75 %) wird ebenfalls hergestellt. Diese Walzen sind in der Regel wärmebehandelt, haben einen Härtebereich von 35–55 Grad Shore und werden häufig als Stützwalzen in Quarto-Walzwerken verwendet. Ein legierter Stahl mit Wolfram (W) und einer Härte von 40 – 50 Grad Shore ist sehr feuerrissbeständig und wird teilweise für Vorwalzen in Warmbandstraßen verwendet. Grundwalzen aus gegossenem legiertem Stahl werden auch mit einer Analyse im Bereich von C – 0,9 % bis 2,5 %, Si – 0,5 % bis 1,0 %, Mn – 0,4 % bis 0,6 %, Ni – 0,25 % bis 1,0 % und Cr – 0,5 % hergestellt 1,5 %. Der C-Gehalt liegt in einem höheren Bereich als bei der Stahlgusswalze. Das gesamte C liegt in kombinierter Form vor. Der Härtebereich beträgt 30 – 55 Grad Shore, je nach C-Gehalt, und die Walzen sind verschleißfest und stark. Die Lebensdauer ist im Einklang mit den Kosten. Eine gute Wasserkühlung ist erforderlich.

- Geschmiedete Stahlwalzen – Diese Walzen werden aus einem Gussstahlbarren geschmiedet und die notwendige mechanische Bearbeitung führt zu einer verbesserten zäheren Struktur. In der C-Stahlform (0,35 % bis 0,75 % C) werden sie für Block-, Brammen- und schwere Vorwalzwerke im unteren Ende des C-Bereichs und für kleinere Zwischenwalzwerke im oberen Ende des Bereichs verwendet. Dies ist etwas willkürlich und hängt von den speziellen Mühlenbedingungen ab. Sie werden vor Gebrauch normalisiert und der Härtebereich beträgt 24 – 30 Grad Shore. In Form von legiertem Stahl können sie wärmebehandelt werden, um einen breiten Härtebereich zu ergeben. Im Bereich von 50 – 55 Grad Shore werden sie für große Stützwalzen verwendet, im Bereich von etwa 80 Grad Shore für kleine Stützwalzen beim Kaltwalzen und im Bereich von 90 – 100 Grad Shore (durchgehärtet) für Arbeitswalzen Kaltwalzen. Eine typische Analyse ist 1 % C, 1,5 % bis 1,75 % Cr und 0,5 % Ni. Geschmiedete Stahlwalzen im Warmwalzhärtebereich sind sehr widerstandsfähig gegen Stoßbelastungen.

Hartmetallrollen

Wolframkarbid, WC oder W2C, ist eine chemische Verbindung, die Wolfram und Kohlenstoff enthält. Seine extreme Härte macht es nützlich bei der Herstellung von Walzwerksrollen für eine verlängerte Lebensdauer in Anwendungen, bei denen lange Walzkampagnen erforderlich sind. WC in Kombination mit den Bindematerialien in Pulverform werden gemischt, gemahlen, granuliert und zu endkonturnahen Rohlingen verdichtet, die schließlich in einem Vakuumofen gesintert werden. Einige Rollen werden dann heißisostatisch gepresst (HIP). Anschließend werden die Walzen mit Diamantschleifscheiben geschliffen oder mit sehr harten Drehmeißeln auf das gewünschte Maß gedreht. Diese Walzen werden normalerweise in Walzdraht-Endbearbeitungsblöcken und in einigen Formwalzanwendungen verwendet. Diese Walzen benötigen hochwertiges Kühlwasser in einem engen pH-Bereich und begrenzter Härte. Die Verwendung von Walzenkühlwasser außerhalb des empfohlenen pH-Bereichs saugt das Bindemittel aus der Walze aus und verursacht ein vorzeitiges Versagen der Walzenoberfläche. Je nach Korngröße, Bindemittelgehalt und Bindemittelzusammensetzung sind verschiedene Sorten von Hartmetallwalzen erhältlich. Das Anwendungsspektrum hat in den letzten Jahren den Einsatz von Hartmetallwalzen durch die Verwendung einer auf einer Stahlwelle montierten Hartmetallhülse wieder in die Zwischenmühlen ausgedehnt. Die Montage erfolgt durch ein mechanisches Verfahren oder durch Herstellen einer Verbundrolle durch Aufpressen und Sintern eines Hartmetallrings auf die Welle.

Einfluss von Legierungselementen auf Walzen

Die Auswirkungen von Legierungselementen auf Walzen sind in Tab 1 angegeben.

| Tab 1 Auswirkungen von Legierungselementen auf Walzen | ||

| Element | Rollen aus legiertem Eisen | Rollen aus legiertem Stahl |

| Kohlenstoff (C) | Erhöht Härte, Sprödigkeit und Verschleißfestigkeit. Verringert Duktilität, Kältetiefe | Erhöht Härte, Sprödigkeit und Verschleißfestigkeit. Verringert die Stoßfestigkeit. |

| Silizium (Si) | Erhöht Graphit, trägt zur Sauberkeit bei, verringert die Kältetiefe | Reinigt Stahl in einem Anteil von 0,20 % – 0,35 %, erhöht die Härte, desoxidiert, fördert das gesunde Gießen |

| Phosphor (P) | Erhöht Härte und Sprödigkeit. | Erhöht Härte und Sprödigkeit, Verringert die Duktilität, Neigt zur Entmischung |

| Schwefel (S) | Erhöht Härte, Sprödigkeit und Kältetiefe | Erhöht Härte und Sprödigkeit. Verringert die Duktilität. Muss mit Vorsicht verwendet werden |

| Mangan (Mn) | Reduziert die Kälte in niedrigeren Bereichen, erhöht die Kälte in höheren Bereichen, erhöht die Härte in Kombination mit Nickel und Chrom, erhöht die Sprödigkeit | Erhöht Härte und Sprödigkeit. Reiniger für Zugfestigkeit und Verschleißfestigkeit |

| Nickel (Ni) | Erhöht Festigkeit, Härte und Verschleißfestigkeit. Verringert die Kältetiefe | Erhöht Festigkeit, Härte und Feuerrissbeständigkeit in Kombination mit Cr und anderen |

| Molybdän (Mo) | Erhöht Festigkeit, Härte und Beständigkeit gegen Brandrisse, macht feine Körnung | Erhöht Festigkeit und Härte |

| Vanadium (V) | Erhöht Kältetiefe, Festigkeit und Beständigkeit gegen Brandrisse, Verringert die Duktilität | Erhöht Zähigkeit, Härte und Anfälligkeit für Wärmebehandlung |

| Chrom (Cr) | Härter zu jeder Zeit; in Kombination mit Ni oder Mo oder beidem verwendet, erhöht die Kältetiefe | Härter – funktioniert am besten in Kombination mit Ni oder Mo oder beidem |

| Kupfer (Cu) | In kleinen Mengen ähnlich Ni | Ähnlich wie Ni |

| Bor (B) | Härter, vorsichtig verwendet | Erhöht die Härte |

Walzentypen, die in verschiedenen Warmwalzwerken verwendet werden

Die in Vorblock- und Brammenwalzwerken, Knüppel- und Stabstahlwalzwerken, Profilwalzwerken, Blechwalzwerken und Warmbandwalzwerken verwendeten Walzentypen sind jeweils in Tab. 2, Tab. 3, Tab. 4, Tab. 5 und Tab. 6 angegeben. Die Auswahl einer bestimmten Rolle hängt von den Produktionsanforderungen, den Anschaffungskosten, den erforderlichen spezifischen Qualitäten usw. ab. Eine enge Zusammenarbeit mit dem Rollenhersteller ist wünschenswert, um sicherzustellen, dass diese Anforderungen so weit wie möglich erfüllt werden.

| Tab 2 Walzentypen für Vorblock- und Brammenwalzwerke | |

| Rollenart | Oberflächenhärte (Grad Shore) |

| Geschmiedeter Stahl, 0,4 % C | 24-30 |

| Stahlguss, 0,4 bis 0,9 % C, duktil | 28-36 |

| Legierter Stahlguss, 0 bis 0,5 % Mo + Ni, Cr, Mn, stark, zäh, feuerrissbeständig | 30-42 |

| Adamite-Gussstahl, hohes C in vollständiger Lösung +Ni, Cr, gute Abnutzung, erfordert aber reichlich Wasserkühlung, um Temperaturschwankungen zu vermeiden | 30-48 |

| Tab 3 Arten von Walzen für Knüppel- und Stabstahlwalzwerke | |

| Rollenart | Oberflächenhärte (Grad Shore) |

| Geschmiedeter Stahl 0,75 % C, Schruppständerwalzen | 35 |

| Stahlguss – 0 bis 0,5 % Mo + Ni, Cr, Mn, stark, zäh, beständig gegen Brandrisse | 30-42 |

| Rollen mit perlitischer Körnung, Gusseisen, stark zäh und beständig gegen Brandrisse, Strangrollen | 30-38 |

| Spezielle Getreidebrötchen, Verbesserung oben | 35-40 |

| Gussstahl aus Adamite, hohes C in vollständiger Lösung + Ni und Cr, gute Abnutzung, erfordert aber starke Schwankungen, Schruppwalzen | 30-48 |

| Gerade C Dauerkühlrollen, Temperaturschwankungen müssen vermieden werden, Zwischenstandrollen | 35-40 |

| Kornrollen aus Adamite-Legierung, Sehr gute Härteeindringung, erfordert Temperaturkontrolle und kann einen breiten Härte- und Festigkeitsbereich aufweisen, Strangrollen | 35-50 |

| Gerade C-Kühlbrötchen, Hohe Beständigkeit gegen Temperaturänderungen, Bruch und Oberflächenrisse, Brötchen mit kleinem Querschnitt | 55-65 |

| Verbesserung der unbestimmten Kühlwalzen aus Adamite-Legierung bei geraden C-, Oval- und Führungswalzen | 55-70 |

| Vollhart legierte unbestimmte Kühlrollen, Verbesserung auf Adamite, z. B. Nironite | 65-85 |

| Hochlegierte Gusseisen-Kühlwalzen mit guter Kaltverfestigung, Führungswalzwalzen | 65-90 |

| Billet-Schruppwalzen mit Kugelgraphit | 55 |

| Kugelgraphit, Stangenmühlen. Die meisten Gerüste sind feuerrissbeständig, Schruppwalzen | 60-65 |

| Tab 4 Walzentypen für Profilwalzwerke | |

| Rollenart | Oberflächenhärte (Grad Shore) |

| Geschmiedete Stahlwalzen, Vor-, Zwischen- und Endwalzen | 24-30 |

| Stahlguss, 0,4 bis 0,9 % C, Schruppwalzen | 28-36 |

| Brötchen mit perlitischer Körnung, stark, zäh und beständig gegen Brandrisse, Schrupp-, Zwischen- und Fertigbrötchen | 30-38 |

| Stahlguss, 0 bis 0,5 % Mo + Ni, Cr, Mn, stark, zäh und mit guter Feuerrissbeständigkeit, Schruppwalzen | 30-42 |

| Gussstahl aus Adamite, hochgekohlt in vollständiger Lösung + Ni, Cr, gute Abnutzung, muss aber ausgiebig gekühlt werden, um Temperaturschwankungen zu vermeiden, Schruppwalzen | 30-48 |

| Spezialkornbrötchen-Verbesserung oben | 35-40 |

| Hypereutektoider Stahl mit Ni, Cr und Mo, Verschleißfestigkeit und Festigkeit in etwa gleichen Anteilen, Schrupp- und Vorschlichtwalzen | 35-45 |

| Gerade C Dauerkühlrollen, Temperaturschwankungen müssen vermieden werden, Zwischenstandrollen | 38-40 |

| Walzen aus Adamite-Legierung, sehr gute Härteeindringung, erfordern Temperaturkontrolle, hergestellt in einem breiten Härte- und Festigkeitsbereich, Zwischen- und Endwalzen | 38-50 |

| Stahlguss mit Cr und W, Hohe Beständigkeit gegen Haarrisse und Brandrisse, Halbfertigwalzen | 40-50 |

| Indefinite Chill Rolls aus Adamite-Legierung, Verbesserung der obigen, Zwischen- und Endrollen | 55-70 |

| Kugelgraphit für reversierende Schruppwalzen | 45 |

| Kugelgraphit für Kleinprofilfräser | 60-65 |

| Tab 5 Arten von Walzen für Grobblechwalzwerke | |

| Rollenart | Oberflächenhärte (Grad Shore) |

| Brötchen mit perlitischer Körnung, Gusseisen, stark, zäh und feuerrissbeständig, Aufrauhrollen | 30-38 |

| Gusseisen, 0 bis 0,5 % Mo + Ni, Cr, Mn, stark, zäh und mit guter Feuerrissbeständigkeit | 40-42 |

| Brötchen mit spezieller Körnung, Verbesserung auf Perlitic | 35-40 |

| Gerade C-Kühlrollen, Hohe Beständigkeit gegen Temperaturänderungen, Bruch und Oberflächenrisse | 55-65 |

| Wie oben, aber einschließlich 0,4 bis 1,0 % Mo, Arbeitswalzen, Mühlenbedingungen müssen stabil sein | 55-65 |

| Legierungs-Dauerkühlwalzen. Temperaturschwankungen sind durch Kühl-, Arbeits- und Finishwalzen zu vermeiden | 65-85 |

| Kühlwalzen aus Legierung, Gusseisen aus Ni-Legierung, gute Kaltverfestigung, Endwalzen | 65-90 |

| Kühlwalzen aus Verbundlegierung, Außenmantel aus legiertem Weißguss, der die Arbeitsfläche bildet, und Rest aus zähem Grauguss, Gut für superfeine Oberflächengüten, Vorteil der selbsthärtenden Schale, Arbeitswalzen | 75-95 |

| Tab 6 Walzentypen für Warmbandstraßen | |

| Rollenart | Oberflächenhärte (Grad Shore) |

| Geschmiedete Stahlwalzen, Arbeitswalzen | 24-30 |

| Gussstahl aus Adamite, hochgekohlt in vollständiger Lösung mit Ni und Cr, guter Verschleiß, aber Temperaturkontrolle durch Kühlung erforderlich, Arbeitswalzen | 30-38 |

| Hypereutektoider Stahl mit Ni, Cr und Mo, Verschleißfestigkeit und Festigkeit in gleichen Anteilen, Schruppwalzen | 35-45 |

| Gerade C Dauerkühlrollen, Temperaturschwankungen müssen vermieden werden, Zwischenstandrollen. | 38-40 |

| Kornrollen aus Adamite-Legierung, Sehr gute Härteeindringung, erfordern jedoch eine Temperaturkontrolle, Hergestellt in einem breiten Härte- und Festigkeitsbereich, Zwischen- und Fertigrollen | 35-50 |

| Stahlguss mit Cr und W, hohe Beständigkeit gegen Haarrisse und Brandrisse, Schruppwalzen | 40-50 |

| Gerade C-Kühlrollen, Hohe Beständigkeit gegen Temperaturänderungen, Bruch und Oberflächenrisse | 55-65 |

| Wie oben, aber mit 0,4 – 1,0 % Mo, Mühlenbedingungen müssen stabiler sein und genauer kontrolliert werden, Arbeitswalzen | 55-65 |

| Walzen mit unbestimmter Abkühlung aus Adamite-Legierung, Verbesserung der oben genannten Walzen für die Warmveredelung und Glättung | 55-70 |

| Legierungsrollen mit unbestimmter Kälte, Verbesserung von Adamit, Arbeitsrollen | 65-85 |

| Legierungs-Kühlwalzen aus Gusseisen, ähnliche, aber verbesserte Eigenschaften wie legierte Dauerkühlwalzen | 65-90 |

| Rollen mit unbestimmter Kühlung aus Manganitlegierung, sehr widerstandsfähig gegen Brandrisse, Quetschungen und Abplatzungen von Schwanzmarkierungen, Train Work-Rollen | 75-85 |

| Kugelgraphit, Schruppwalzen | 60-65 |

| Kugelgraphit, Finishwalzen | 65-70 |

| Kugelgraphit, Stützrollen | 50-55 |

Rollenladen

Die Funktionen des Rollshops umfassen die folgenden.

- Um Walzen nach Abschluss einer Walzkampagne vom Walzwerk zu erhalten.

- Um die Rolleneinheit zu waschen und die Rollen aus der Einheit zu demontieren.

- Die Rollen werden auf Brandrisse untersucht und der Durchmesser gemessen. Außerdem werden die einzelnen Teile der Walzen geprüft und gegebenenfalls die Walzenlager gedreht.

- Das Schleifen/Nachschneiden der Walze wird planmäßig geplant und durchgeführt.

- Die geschliffene/nachgeschnittene Walze wird in Walzenregalen gelagert und wartet auf ihre Montage gemäß dem Walzplan des Walzwerks.

- Die Einbaustücke werden nach der Demontage zum Montagebereich geschickt, um die geschliffene / nachgeschnittene Walze gemäß dem Walzplan zu montieren.

- Die Montage von Walze und Einbaustück erfolgt paarweise.

- Das zusammengebaute Walzenpaar wird zum Walzwerk geschickt.

Keile und Lagerinspektionen werden regelmäßig durchgeführt. Zu den Aufgaben des Walzwerks gehört auch das Schleifen der durch den Einsatz im Walzwerk stumpf gewordenen Scherenmesser. Die moderne Walzenwerkstatt in einem Walzwerk verfügt über folgende Einrichtungen.

- Schwere, mittlere und leichte, vollautomatische CNC-Walzenschleifmaschinen und Walzenlader bei Flachwalzwerken

- Schwere, mittelschwere und leichte, vollautomatische CNC-Rollnutschneidemaschinen und Rollenlader für Profil- und Langproduktwalzwerke.

- Hartmetall-Walzen- und Ringschleifmaschinen bei Drahtwalzwerken und Leichtprofilwalzwerken

- Cocking- und De-Cocking-Maschinen für alle Rollentypen

- Texturiermaschinen

- Walzendrehmaschinen

- Drehmaschinen, Fräsmaschinen und Bohrmaschinen

- Induktionserwärmungs- und Härtungsanlagen

- Waschmaschinen für Unterlegkeile

- Kipper für Keile

- Schermesserschleifer

- Rollenkühl- und Waschmöglichkeiten

- Rollenregale

- Rollentransferwagen

- Andere Geräte, die im täglichen Rollshop-Betrieb verwendet werden

Roll Shop führt die Aufbewahrung individueller Rollenleistungsdaten durch und führt eine Analyse der Rollendaten durch, um die Lebensdauer der Rolle zu verbessern. Dafür wird die Werkstattarbeit in enger Zusammenarbeit mit den Walzenlieferanten durchgeführt, um im nächsten Beschaffungszyklus eine Verbesserung der chemischen und physikalischen Spezifikationen der Walze durchzuführen. Roll Shop kooperiert auch mit der Untersuchungsbehörde während der Analyse von Rollenfehlern im Falle eines Rollenfehlers, indem er ihnen die Rollenverlaufsdaten aus ihren Aufzeichnungen zur Verfügung stellt.

Zu den Aufgaben des Roll Shops gehört auch die rechtzeitige Beschaffung der Rollen, um die Rollen bedarfsgerecht dem Werk zur Verfügung stellen zu können. Die Beschaffungsmaßnahme ist im Hinblick auf den zu kontrollierenden Rollenbestand durchzuführen.

Wenn die Lebensdauer der Rolle abgelaufen ist und ihr Schrottdurchmesser erreicht ist, wird sie zur Entsorgung in den Schrottrollenbereich verschoben. Auch gebrochene Rollen werden nach Abschluss der Untersuchung auf Rollenbruch in den Altrollenbereich verbracht.

Es gibt zwei Softwarelösungen, die von den modernen Rollshops verwendet werden. Dies sind das Roll Shop Management System (RSMS) und das Roll Defect Management System (RDMS) für die vollständige Kontrolle und Analyse des Roll Shop-Betriebs. RSMS ermöglicht Analysen von der eigentlichen Schleif-/Nutprozessüberwachung bis hin zur Erfassung und Verarbeitung von Produktions-, Verbrauchs- und Bedarfsdaten bei minimalem Ressourcenaufwand. RDMS ist ein leistungsstarkes Tool, das die Produktivität durch umfassende Fehlermanagementfunktionen und automatische Korrekturmaßnahmen steigert und optimiert. Weitere Walzwerkstätten müssen vollständig in das Walzwerk integriert sein und es muss einen Datenaustausch zwischen dem Werkssystem und dem Walzwerksystem geben.

Das Layout des Rollshops ist sehr wichtig, um die Logistik der Rollenbewegungen zu optimieren. Für den freien Verkehr von Gabelstaplern sind weitere Durchgänge vorzusehen.

Die Automatisierung der Rollenhandhabung innerhalb des Roll Shops erfordert die Anwendung von Sicherheitsmaßnahmen, um Personal von den Bereichen fernzuhalten, in denen Operationen automatisch durchgeführt werden und daher nicht direkt von Personal überwacht werden. Es ist notwendig, Sicherheitsbarrieren vorzusehen, um die Grenzen des automatischen Arbeitsbereichs zu markieren. In diesem Bereich ist der Zugang nur zu Wartungs- oder Notfallzwecken erlaubt.

Herstellungsprozess

- Gießen und Walzen von Dünnbrammen

- Generationstransport und Verwendung von Mühlenwaage

- Universalträger und ihr Rollen

- Walzen von Stahl im Warmbreitbandwerk

- Verstehen des Walzprozesses im Walzwerk für Langprodukte

- Grundlagen des Walzens von Stahl

- Roll Pin Punches:Verwendung und Anwendungen

- Die Nuancen von Mill Turn und Turn Mill:Schauen Sie genauer hin!

- Die Mühlmaschine und ihre verschiedenen Unterkategorien

- Warm- und Kaltwalzprozess