Walzen von Stahl in kleinen und mittleren Walzwerken

Walzen von Stahl in kleinen und mittleren Walzwerken

Das Walzen von Stahl besteht darin, das Material, das üblicherweise als Walzgut bezeichnet wird, zwischen zwei Walzen zu führen, die mit derselben Umfangsgeschwindigkeit in entgegengesetzte Richtungen (dh eine im Uhrzeigersinn und die zweite gegen den Uhrzeigersinn) angetrieben werden und so beabstandet sind, dass der Abstand zwischen ihnen etwas geringer ist als die Dicke des in sie eintretenden Stahlprofils. Unter diesen Bedingungen greifen die Walzen das Material und liefern es mit reduzierter Dicke, vergrößerter Länge und wahrscheinlich etwas vergrößerter Breite. Aufgrund seiner höheren Produktivität, der genauen Kontrolle des gewalzten Produkts und der niedrigeren Betriebskosten ist dies eines der am weitesten verbreiteten Verfahren unter allen Metallumformungsverfahren. Durch Walzen kann ein Produkt hergestellt werden, das über seine gesamte Länge einen konstanten Querschnitt aufweist. Durch das Stahlwalzverfahren können viele Formen und Querschnitte gewalzt werden.

Das Walzen von Stahl ist ein Metallumformverfahren, das zur plastischen Verformung des Stahls verwendet wird. Die plastische Verformung wird durch die durch die rotierenden Walzen ausgeübten Druckkräfte verursacht. Hohe Druckspannungen resultieren aus der Reibung zwischen den Walzen und der Oberfläche des Stahlmaterials. Das Stahlmaterial wird zwischen dem in einem Walzgerüst montierten Walzenpaar gequetscht, wodurch die Dicke des gewalzten Stahls verringert und die Länge erhöht wird.

Stahlprofile werden in der Regel in mehreren Stichen gewalzt, deren Anzahl sich nach dem Verhältnis von Ausgangsmaterial und Endquerschnitt des Fertigprodukts richtet. Die Querschnittsfläche wird bei jedem Stich und jeder Form reduziert und die Größe des Walzguts nähert sich allmählich dem gewünschten Profil an.

Meistens wird das Walzen bei hoher Temperatur durchgeführt, was als Warmwalzen bezeichnet wird, da große Verformungen erforderlich sind. Warmwalzen führt zu einem Walzprodukt, das normalerweise frei von Eigenspannungen ist. Beim Warmwalzen ist jedoch die Verzunderung ein großes Problem, wodurch es schwierig ist, die Maßhaltigkeit aufrechtzuerhalten.

Die endgültige Maßqualität des Walzprodukts wird durch die Walzgerüste innerhalb der Fertigstraße bestimmt. Die Maßhaltigkeit des Endprodukts hängt von vielen Faktoren ab, darunter die Abmessungen des Ausgangsmaterials, die Reihenfolge der Walzstiche, die Temperatur, die Mikrostruktur, die Qualität der Walzenoberfläche, die Steifigkeit der Walze und des Gerüsts sowie der Walzgut-/Walzenreibungszustand.

Ein Walzwerk ist der Ort, an dem das Walzen von Stahl durchgeführt wird. Es besteht aus einem oder mehreren Walzgerüsten zusammen mit einigen Hilfseinrichtungen, in denen Hilfsoperationen im Zusammenhang mit dem Walzen von Stählen durchgeführt werden. Das Walzen von Stahl in kleinen und mittleren Walzwerken erfolgt im Allgemeinen in Querfeldeinwalzwerken.

Das Walzwerk wird wegen der Anordnung der Walzgerüste als Langlaufwalzwerk bezeichnet. In diesen Walzwerken sind die Mittellinien der Walzgerüste parallel zueinander und das zu walzende Material wird senkrecht zu den Walzrichtungen verschoben. Transfer- und Kufentische werden in diesen Walzwerken verwendet, um die Bewegungsrichtung des Werkstücks umzukehren und es von einem Walzgerüstsatz zu einem anderen zu befördern. Eines der Merkmale der Cross-Country-Walzwerke ist, dass die Werkstücke kurz genug sein müssen, damit ein Teil ein Walzgerüst verlassen kann, bevor ein anderes dorthin transportiert wird.

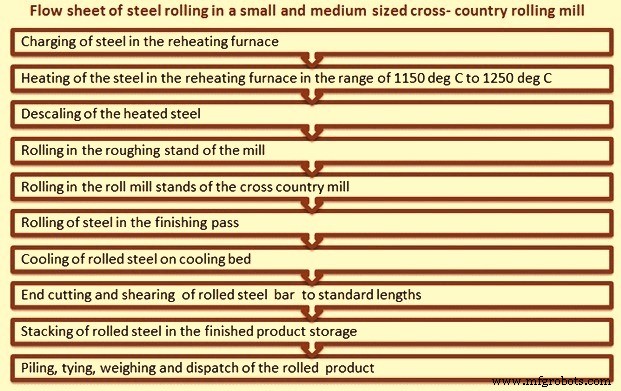

Im weiteren Sinne besteht ein Walzwerk aus einer Reihe von Walzgerüsten zusammen mit einer Reihe von Ausrüstungen, die sowohl Walz- als auch Hilfsoperationen durchführen. Das zu walzende Stahlmaterial wird vom Lager zum Wärmofen transportiert und dort auf die Walztemperaturen erwärmt. Die verschiedenen Vorgänge, die in einem Walzwerk durchgeführt werden, bestehen aus (i) Walzen des erhitzten Stahlmaterials in dem Walzwerk, (ii) Überführen des Materials während des Walzens von einem Walzgerüst zu einem anderen, (iii) Drehen oder Verdrehen und Scheren von des Materials bei einigen Walzwerken, (iv) Transportieren des Stahlprodukts nach dem Walzen, (v) Kühlen des gewalzten Materials auf einem Kühlbett in einigen Walzwerken, (vi) Schneiden, Markieren oder Stanzen des Walzprodukts und (vii) Besäumen , Verpackung und Beförderung zum Lager des fertigen Produkts. Das Prozessfließbild des Walzens in kleinen und mittleren Walzwerken ist in Abb. 1 dargestellt.

Abb. 1 Flussdiagramm des Walzprozesses in Querfeldeinwalzwerken

Die Querfeldein-Walzwerksanordnung wird für Walzwerke mit geringen Kapazitäten verwendet. Diese Anordnung wird im Allgemeinen aufgrund des begrenzten Platzes gewählt, der für die Mühle zur Verfügung steht. Cross-Country-Walzwerkslayouts begrenzen die maximale Länge des Stahlprodukts, das aus dem Werk gewalzt werden kann.

Cross Country-Walzwerke sind Warmwalzwerke, die normalerweise zum Walzen von geformten Stahlprodukten wie runden, quadratischen, flachen oder Profilen usw. verwendet werden. Die geformten Stahlprodukte sind normalerweise unter einem gebräuchlichen Namen bekannt, nämlich „Langprodukte“.

Ein Walzwerk vom Cross-Country-Typ besteht aus mehreren Walzgerüsten, die so angeordnet sind, dass sich das Werkstück nie gleichzeitig in mehr als einem Walzgerüst befindet. Da die Walzgerüste nebeneinander angeordnet sind, wird das Werkstück seitlich an die Walzenaufnahmen der verschiedenen Gerüste übergeben. In vielen Langlaufwalzwerken findet das Walzen des Werkstücks in beiden Richtungen statt. Da in solchen Walzwerken die Walzrichtung nach jedem Stich geändert wird, wirkt sich dies positiv auf die Qualität des Walzprodukts aus.

Bei jedem Durchgang erfolgt eine Querschnittsverringerung und eine entsprechende Längenzunahme. Das bedeutet, dass an jedem Gerüst Einrichtungen vorhanden sein müssen, um das längste Stahlstück aufzunehmen, und dies gilt natürlich für beide Seiten des Walzwerks.

Es gibt Beschränkungen hinsichtlich der maximalen Reduzierung, die in einem Cross-Country-Walzwerk mit einem einzigen Antrieb erreicht werden kann, insbesondere wenn es so ausgelegt ist, dass mehr als ein Stück Stahlmaterial gleichzeitig in dem Walzwerk gewalzt wird. Daher ist die Größe des zugeführten Stahlmaterials normalerweise ziemlich klein. Ferner können in solchen Walzwerken die beiden hohen Ständer so eingestellt werden, dass die obere Walze des ersten Ständers in der Höhe der unteren Walze des zweiten Ständers entspricht und so weiter, was es ermöglicht, dass das Stück abwechselnd vorwärts und rückwärts bearbeitet wird Standlinie. Bei einer Kombination aus zwei Hoch- und Drei-Hoch-Gerüsten im selben Geländewagen entspricht die Mittelwalze des Drei-Hoch-Gerüstes der angetriebenen Walze des zugehörigen Zwei-Hoch-Gerüstes.

Eine alternative Anordnung besteht darin, dass den Langlaufgerüsten ein einzelnes Vorgerüst vorangeht, in dem nur eine ungerade Anzahl von Durchgängen (z. B. 3 bis 5) durchgeführt wird, und dann kann der Stahl in die Langlaufgerüste geführt werden. Dieses Layout kann auch verwendet werden, um Eingangsmaterial mit höherem Querschnitt zu rollen.

In Querfeldeinwalzwerken wird wie in jedem anderen Warmwalzwerk oberhalb der Rekristallisationstemperatur des Stahlwerkstoffs gewalzt. Während des Walzens in diesen Walzwerken rekristallisieren die Körner, die sich während des Walzvorgangs verformen, erhalten eine gleichachsige Mikrostruktur und verhindern eine Kaltverfestigung des Stahlmaterials. Bei dieser Art des Walzens weist das warmgewalzte Stahlprodukt eine sehr geringe Richtungsabhängigkeit der mechanischen Eigenschaften und der durch Verformung verursachten Eigenspannungen auf.

Langprodukte werden normalerweise in mehreren Durchgängen gewalzt, deren Anzahl durch das Verhältnis des Querschnitts des Ausgangsstahlmaterials und des Endquerschnitts des Endprodukts bestimmt wird. Die Querschnittsfläche wird in jedem Walzstich reduziert und Form und Größe des gewalzten Stahlmaterials nähern sich allmählich dem gewünschten Profil.

Die in einem Cross-Country-Walzwerk verwendeten Walzgerüste sind entweder Zweihochgerüste oder Dreihochgerüste. Die Geländewalzwerke bestehen in der Regel aus mehreren Duo- oder Trio-Gerüsten oder einer Kombination aus beidem.

Ein Gerüst mit zwei Rollen hat zwei Rollen darin. Eine, die sich oben befindet, wird als obere Rolle bezeichnet, während die andere als untere Rolle bekannt ist. In zwei Hochgerüsten wird nur in einer Richtung gewalzt. Beim Walzen in Rückwärtsrichtung muss das Walzwerk reversieren. Falls die Mühle nicht umgedreht wird, wird ein Pullovertyp mit zwei hohen Ständern verwendet. In diesem Fall wird das Stahlmaterial nach dem Walzen in einem Durchlauf auf die Zufuhrseite im Allgemeinen über die Oberseite der Walzen zum weiteren Walzen im nächsten Durchlauf übertragen.

In einem Ständer mit drei hohen Walzen gibt es drei Walzen, die aus einer oberen Walze, einer mittleren Walze und einer unteren Walze bestehen. Das Stahlmaterial wird in einer Richtung durch zwei der Walzen geführt und dann durch das andere Paar umgekehrt. Die mittlere Rolle ist in jeder Fütterung üblich. Drei Hochwalzgerüste werden verwendet, um die Richtung des gewalzten Stahlstabs umzukehren, ohne die Drehrichtung des Motors und des Getriebeantriebs umzukehren. Ein Spalt (zwischen der unteren und mittleren Walze) führt die Stange in eine Richtung, während der andere Spalt (zwischen der oberen und mittleren Walze) die Stange in die andere Richtung führt. Um die Stange von der Höhe des unteren Spalts zum oberen Spalt zu bewegen, kann ein Kipptisch verwendet werden. Es werden auch andere Methoden zum Bewegen der Stange verwendet, wie z. B. ein Hubtisch, der den gesamten Tisch auf und ab bewegt.

Bei zwei Hochwalzgerüsten werden entweder eine der Walzen (oben oder unten) oder beide Walzen angetrieben. Bei drei hohen Walzgerüsten werden entweder eine oder zwei Walzen angetrieben, während sich die Ausgleichswalzen durch Reibung drehen. Wenn zwei Walzen in einem dreistöckigen Gerüst angetrieben werden, werden normalerweise die obere und die untere Walze angetrieben, während die mittlere Walze reibungsgetrieben ist.

Drehmoment und Leistung sind die beiden wichtigen Komponenten des Rollens. Das Drehmoment ist das Maß für die Kraft, die auf die Walzen ausgeübt wird, um eine Drehbewegung zu erzeugen, während Leistung auf ein Walzwerk aufgebracht wird, indem ein Drehmoment auf die Walzen ausgeübt wird und mittels Werkstückspannung. In einem Walzwerk wird die Energie hauptsächlich auf vier Arten verbraucht, nämlich (i) die Energie, die zum Verformen des Stahls benötigt wird, (ii) die Energie, die zum Überwinden der Reibungskraft benötigt wird, (iii) die Energie, die in den Ritzeln und im Kraftübertragungssystem verloren geht , und (iv) elektrische Verluste in den verschiedenen Motoren.

In der Regel wird in einem kleinen und mittelgroßen Walzwerk mit Querfeldeinteilung für alle Walzgerüste ein einziger Antrieb verwendet. Bei einem vorgeschalteten Vorgerüst kann das Vorgerüst einen eigenen Antrieb haben. Der Antrieb besteht aus (i) Elektromotor ausreichender Leistung, (ii) Antriebsriemen, (iii) Schwungrad, (iv) Zahnradsatz, (v) Ritzelständer und (vi) Kupplungen. Im Allgemeinen werden in diesen Mühlen AC-Motoren (Wechselstrom) verwendet, da die Drehzahlregelung für solche Mühlen kein wichtiges Thema ist.

Walzen sind normalerweise die wichtigsten und sehr kostspieligen Verbrauchsmaterialien in einem Walzwerk. Die Walzen werden zum Walzen von Stahl im Walzwerk verwendet, und ihre Leistung hängt von vielen Faktoren ab, darunter die verwendeten Materialien und die Belastungen, denen sie während des Betriebs ausgesetzt sind. Die Walzenkonstruktion wird durch die Beschränkungen beeinflusst, die durch die Walzlast, die Walzenfestigkeit und das zum Walzen verfügbare Drehmoment aufgebracht werden. Der Werkstoff der Walzen muss Belastungen standhalten, die das Walzgut plastisch verformen, ohne selbst plastisch verformt zu werden.

Ob Eisenwalzen oder Stahlwalzen in einem bestimmten Walzgerüst eingesetzt werden sollen, hängt von der konkreten Aufgabe ab, die sie zu erfüllen haben. Die Eisenwalzen können Graugusswalzen, legierte Eisenwalzen, Walzen mit klarer oder definierter Kühlung, Verbund- oder Duplexwalzen, Walzen mit unbestimmter Kühlung oder Walzen aus Sphäroguss sein, während die Stahlwalzen Gussstahlwalzen oder Walzen aus geschmiedetem Stahl sein können. Zu den wichtigen Eigenschaften, die bei der Auswahl von Walzen zu berücksichtigen sind, gehören Zähigkeit, Beständigkeit gegen thermische Rissbildung, Stoßbelastung oder Verschleißfestigkeit. Die Auswahl einer bestimmten Rolle hängt von Aspekten wie Produktionsanforderungen, Anschaffungskosten und erforderlichen spezifischen Qualitäten usw. ab. Eine enge Zusammenarbeit mit dem Rollenhersteller ist wünschenswert, um sicherzustellen, dass diese Anforderungen so weit wie möglich erfüllt werden.

Geformte Produkte werden zwischen Rillenwalzen gewalzt. Rillen werden durch eine Walzendrehmaschine auf Gegenwalzen geschnitten. Diese Rillen bilden Durchgänge, durch die das Stahlmaterial geführt wird, um den angestrebten Querschnitt zu erhalten. Bevor das gewalzte Stahlmaterial seine endgültige Form erhält, durchläuft es viele Durchgänge. Rolldurchgänge werden als (i) Schruppdurchgang oder Durchbruchdurchgang, (ii) Führungsdurchgang und (iii) Enddurchgang klassifiziert. Schruppdurchgänge sollen die Querschnittsfläche reduzieren. Führungsstiche bringen den Querschnitt allmählich in die Nähe der endgültigen Form, während der Endstich dem Stahlmaterial seinen endgültigen oder erforderlichen Querschnitt verleiht.

Das Walzen erfolgt zwischen Rillenwalzen. Zwei gegenüberliegende Nuten in den zusammenwirkenden Walzen bilden einen Durchgang, der der nach dem Durchgang erwarteten Querschnittsform eines Werkstücks entspricht. Nach jedem Durchlauf nimmt der Querschnitt ab und seine Form nähert sich der Form des Endprodukts an. Die Entwicklung nachfolgender Stichformen und ihrer richtigen Anordnung auf den Walzen wird als Walzstichdesign bezeichnet.

Walzen sind erforderlich, um die schwere Arbeit der Verringerung des Querschnitts des gewalzten Stahls auszuführen. Walzen müssen alle Arten von Beanspruchungen, Belastungen aus normalem und abnormalem Walzen und die sich mit dem Walzenverschleiß während einer Walzkampagne ändern, aufnehmen. Von weiteren Walzen wird erwartet, dass sie nicht brechen, abplatzen oder verschleißen. Es wird auch erwartet, dass sie eine hervorragende Leistung erbringen, ohne Probleme zu verursachen. Unter den Bedingungen des Walzens erleidet die Kontaktfläche der Walze, die mit dem Stahl in Kontakt kommt, Verschleiß, während andere Teile des Walzenkörpers und der Walzenzapfen keiner plastischen Verformung oder Ermüdung unterliegen, jedoch hohen Belastungen ausgesetzt sind. In der jüngeren Vergangenheit hat sich die Walztechnologie stark verbessert und verändert, aber Walzen sind immer der kritische Teil der Walzwerke geblieben.

Walzen sind die Werkzeuge des Walzwerks und das teuerste Verbrauchsmaterial in einem Walzwerk. Die Art und Weise, wie die Walzen verwendet werden, um ihre Aufgabe zu erfüllen, Stahl zu verformen, wird in vielen Fällen weitgehend durch die Konstruktion des Walzstichs bestimmt. Der Zweck des Walzstichdesigns ist (i) die Herstellung eines korrekten Profils innerhalb der Toleranzgrenzen mit guter Oberflächenbeschaffenheit (frei von Oberflächenfehlern), (ii) maximale Produktivität bei niedrigsten Kosten, (iii) minimaler Walzenverschleiß, (iv) einfach Funktionieren und (v) optimale Energieausnutzung.

Die Genauigkeit und Arbeitsgeschwindigkeit sowie die Walzenlebensdauer hängen alle mit der Konstruktion des Walzendurchgangs und der Wahl des Walzenmaterials zusammen. Die Walzfolge einer Walzstichkonstruktion unterliegt den Beschränkungen, die durch die Walzlast, die Walzfestigkeit und das zum Walzen verfügbare Drehmoment aufgebracht werden. Die Walzkaliberkonstruktion soll auch sicherstellen, dass die physikalischen Abmessungen und das Material der Walze in der Lage sind, den schwersten Belastungen zu widerstehen, die während des Walzvorgangs auftreten.

Das Material der Walze ist wichtig, da es in der Lage sein muss, Belastungen standzuhalten, die das Walzgut plastisch verformen, ohne selbst plastisch verformt zu werden. Beim Walzen von heißem Stahl ist dies kein schwieriges Problem, und Eisen- oder Stahlwalzen sind geeignet, wenn sie bei einer Temperatur betrieben werden, die erheblich niedriger ist als die des Walzguts. Die Wahl des Walzenmaterials, ob Gusseisen oder Stahl (gegossen oder geschmiedet), hängt von der spezifischen Aufgabe ab, die die Walzen erfüllen sollen, und den wichtigen Eigenschaften wie Oberflächenzähigkeit, Beständigkeit gegen thermische Rissbildung oder Stoßbelastung oder Verschleißfestigkeit. Die Auswahl einer bestimmten Rolle hängt von den Produktionsanforderungen, den Anschaffungskosten und den erforderlichen spezifischen Qualitäten ab.

Das Rollenmaterial ist wichtig, um die Belastungen abzuschätzen, denen die Rollen standhalten müssen. Darüber hinaus wird vorgeschlagen, welche Mühlengröße für bestimmte Produktbereiche am besten geeignet ist, um eine angemessene Effizienz beim Betrieb der Mühle sicherzustellen. Vielleicht einer der wichtigsten Einzelfaktoren, wenn es um die Lebensdauer der Walze geht, sind die Verschleißeigenschaften des Walzenmaterials.

Walzen benötigen für ihre reibungslose Rotation sowie für den Widerstand gegen unterschiedliche Kräfte „Lager“. Walzlager sollen den Grundbedarf des Walzwerks decken, nämlich das glatte Walzen der Stahlprodukte. Sie sind reibungsreduzierende Vorrichtungen, die die Rollen für ein effektives Rollen mit minimalem Energieverlust unterstützen. Die Lager sind so auszulegen, dass sie hohen Rolllasten, starken Stößen, wechselnden Drehzahlen und hohen Temperaturen standhalten. Darüber hinaus sind die Lager so auszulegen, dass sie dem Eindringen von Zunder, Schmutz und Wasser standhalten. Sie spielen eine wichtige Rolle bei der Reduzierung des Stromverbrauchs und der Verbesserung der Rollbedingungen.

Die Walzenlager, in denen die Walzen in Walzgerüsten gelagert sind, sind hohen Belastungen ausgesetzt. Auch die spezifischen Belastungen sind hoch. Damit die Lager die Walzkräfte zuverlässig aufnehmen können, müssen sie hoch belastbar sein. Andererseits ist der für diese Lager zur Verfügung stehende Einbauraum beschränkt, insbesondere in Bezug auf die Bauhöhe der Lager.

Mühlenlager sind so bemessen, dass sie der Trennkraft bei Nenndrehzahlen standhalten. Der Lagertyp und -stil bestimmen die Kapazität des Walzgerüsts. Gleitlager (Rotguss oder Faser) oder Rollenlager sind die Lager, die am häufigsten in kleinen und mittleren Walzwerken für Langprodukte verwendet werden.

Beim Warmwalzen von Stahl wird Wärme auf die Walzen übertragen. Wenn sie nicht gekühlt wird, bewirkt der Wärmeaufbau eine Erhöhung der Temperatur der Walze auf eine Temperatur, die gleich der des gewalzten Materials ist. In diesem Stadium würde die Walze auch einer plastischen Verformung unterliegen. Um die Wärme von der Walze abzuführen, wird Kühlwasser aufgebracht. Die Beaufschlagung mit Kühlwasser ist so zu steuern, dass das Wasser an der Einlaufstelle der Walzen nicht auf das Rollmaterial tropft. Falls dies passiert, kühlt es nur das Rollmaterial, erzeugt Dampftaschen zwischen der Walze und dem Rollmaterial und Abwasser, das auf der anderen Seite der Walze besser genutzt werden könnte. Um den Walzenverschleiß zu minimieren, muss das Walzenkühlwasser so nah wie möglich an dem Punkt aufgebracht werden, an dem das Walzgut die Walze verlässt.

In Warmwalzwerken für Langprodukte führen Führungseinrichtungen das Walzgut am Eingang und am Ausgang des Walzkalibers, um ein glattes Walzen des Walzguts zu erreichen. Die Führungseinrichtungen müssen robust, genau und stabil sein. Walzwerkführungseinrichtungen spielen eine wichtige Rolle bei der Sicherstellung der Oberflächenqualität des Walzprodukts. Die Führungen sind für die unterschiedlichsten Materialgrößen und -formen auszulegen, die normalerweise beim Walzen von Langprodukten anzutreffen sind.

Die Führungsausrüstungen werden normalerweise auf drei Arten klassifiziert, nämlich (i) Position in Bezug auf den Arbeitsstand (z. B. Eingangsführung und Ausgangsführung usw.), (ii) Konstruktionsmethode und (iii) Art der Reibung zwischen dem Rollmaterial und das Arbeitselement der Führungseinrichtung (z. B. Gleiten oder Rollen etc.).

Die Cross-Country-Walzwerke kleiner und mittlerer Größe verwenden normalerweise Eingangs- und Ausgangsführungen des Gleittyps, die auch als statische Führungen bekannt sind. Die Konstruktion dieser Führungen basiert auf Gleitreibung. Diese Führungen bestehen üblicherweise aus einem Führungskasten, zwei einander gegenüberliegenden Blöcken, die im Führungskasten auf gegenüberliegenden Seiten der Walzstraße montiert sind und sich in Längsrichtung erstreckende Kanäle in ihren benachbarten Flächen aufweisen, separate Metallplatten, die die jeweiligen Kanäle überbrücken und so geformt sind, dass sie eng anliegen Seiten des rollenden Materials, das durch die Führung läuft, und Mittel zum Zirkulieren von Wasser durch die Kanäle in Kontakt mit den äußeren Oberflächen der Platten.

Hilfsausrüstung für kleine und mittlere Walzwerke

Die wichtigsten Hilfsausrüstungen für kleine und mittelgroße Walzwerke sind unten aufgeführt.

- Entzunderungsanlage – Anstelle des Hochdruckwasserstrahlsystems wird in einigen Werken eine Andruckrolle verwendet, um den Zunder zu brechen, damit er herunterfallen kann, bevor er im ersten Walzgerüst gewalzt wird.

- Für den Transport von Schienenfahrzeugen verwenden einige Werke Rollenbahnen. Einige der Werke verwenden Transferroste oder Skid-Transfers für die seitliche Bewegung des Rollmaterials.

- Kühlbett – Das Kühlbett, das in diesen Mühlentypen verwendet wird, ist vom Gleittyp und kann eine volle Länge der Stange aufnehmen. Die Stangen werden auf dem Kühlbett durch natürliche Kühlung durch atmosphärische Luft gekühlt.

- Es gibt drei Stellen, an denen Scheren in diesen Mühlen verwendet werden. Einige der Walzwerke verwenden Kaltscheren, die das Beschickungsmaterial zum Ofen schneiden, so dass es nach dem Walzen nur ein einziges Kühlbett erzeugt. In einigen anderen Mühlen nimmt die Beschickung des Ofens die doppelte Länge des Kühlbetts auf. Dieses Material wird im Vorgerüst gewalzt und der warmgewalzte Stab wird durch Warmschere in zwei Stücke geschnitten und dann dem Querfeldeinwalzwerk zugeführt, um nach dem Walzen eine Kühlbettlänge zu erhalten. In allen Fällen wird der gekühlte Stab aus dem Kühlbett des Walzwerks zur Kaltschere zum Endschneiden und zum Schneiden des Stabs auf Standardlänge gebracht.

- Nach dem Scheren wird der Stab zum Stapel mit Standardlänge oder zum Stapel mit sortierter Länge geschickt, wo er weiter auf Umgebungstemperatur abkühlen kann. Nach dem Abkühlen wird das Produkt entweder gestapelt oder gebündelt und für den Versand an die Kunden verschnürt.

Herstellungsprozess

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Gießen und Walzen von Dünnbrammen

- Walzprozess für Stahl

- Energieeffizienz und Eisen- und Stahlproduktion

- Drahtstangen und Drahtwalzwerke

- Universalträger und ihr Rollen

- Was sind Walzwerke und ihre Typen?

- Was ist Stahl mit mittlerem Kohlenstoffgehalt?

- Verschiedene Arten von Walzwerken und Defekte im gewalzten Metall

- Warm- und Kaltwalzprozess