Entwicklung von Schmelzreduktionsverfahren für die Eisenerzeugung

Entwicklung von Schmelzreduktionsverfahren für die Eisenerzeugung

Schmelzreduktionsprozesse (SR) sind die neueste Entwicklung in der Produktionstechnologie von Roheisen (flüssiges Eisen). Diese Verfahren kombinieren die Vergasung von nicht verkokender Kohle mit der Schmelzreduktion von Eisenerz. Die Energieintensität von SR-Prozessen ist geringer als die von Hochöfen (BF), da die Produktion von Koks entfällt und der Bedarf für die Aufbereitung von Eisenerz ebenfalls reduziert wird.

Das SR-Eisenherstellungsverfahren wurde Ende der 1930er Jahre entwickelt. Die Geschichte der Entwicklung von SR-Verfahren reicht bis in die 1950er Jahre zurück. Die grundlegenden Studien im Labormaßstab zum SR von Eisenerz wurden zuerst von Dancy im Jahr 1951 begonnen. Ernsthafte Bemühungen begannen jedoch ab 1980.

In der zweiten Hälfte des 20. Jahrhunderts gab es zwei getrennte Entwicklungslinien der primären Eisenerzeugungstechnologie.

Die erste Entwicklungslinie konzentrierte sich auf die BF, die die Hauptprozesseinheit für die Roheisenerzeugung blieb. Im Allgemeinen umfasste diese Entwicklungslinie keine radikalen Prozessänderungen im Ofen selbst. Es verlief durch eine allmähliche Entwicklung, die (i) eine Erhöhung der Ofengröße, (ii) eine Verbesserung der Möllervorbereitung, (iii) eine Erhöhung des Kopfdrucks, (iv) eine Erhöhung der Heißwindtemperatur und (v) eine glockenlose Ausführung beinhaltete Beschickung und Verbesserungen bei der Lastverteilung, (vi) Verbesserungen bei feuerfesten Materialien und Kühlsystemen, (vii) Injektion von Hilfsbrennstoffen (Brenngas, Flüssigbrennstoff oder Kohlenstaub) und Anreicherung des Heißluftstoßes mit Sauerstoff (O2) und (viii ) Anwendung der Automatisierung sowie Verbesserungen in der Mess- und Regeltechnik. Der anhaltende Erfolg der Eisenerzeugung in BF spiegelt die sehr hohen thermischen und chemischen Wirkungsgrade wider, die bei der Produktion von Roheisen erreicht werden können, und die daraus resultierenden Kostenvorteile. Tatsächlich werden diese bei großen BFs durch Größenvorteile ergänzt.

Die Roheisenproduktionstechnologie in BFs hat sich jedoch inzwischen zu einem Stadium entwickelt, wo die technisch und wirtschaftlich effiziente Produktion in einem großen Betriebsmaßstab normalerweise in der Größenordnung von 2 Millionen Tonnen (Mt) pro Jahr bis 3 Mt pro Jahr stattfindet. Außerdem erfordert die Eisenerzeugung in der BF eine beträchtliche zugehörige Infrastruktur und Produktionseinheiten, die eine Kokerei und Einrichtungen zum Sintern von Eisenerzfeinstoffen umfassen. Dies führt zu einer hohen Kapitalintensität eines modernen BF-Komplexes, der nicht nur eine sehr lange Bauzeit benötigt, sondern auch nahezu ausgelastet betrieben werden muss, um wirtschaftlich rentabel zu sein.

Die zweite Entwicklungslinie parallel zu den Entwicklungen in der BF besteht in Form erheblicher Anstrengungen, die in Richtung der Entwicklung kleinerer und flexiblerer Fertigungswege bei niedrigeren Investitionskosten unternommen wurden. Dies führte zur Entwicklung einer alternativen primären Eisenherstellungstechnologie, die Ende der 1960er und Anfang der 1970er Jahre aufkam. Dies ist die Direktreduktionstechnologie (DR), bei der Eisenoxid-Ausgangsmaterial zu metallischem Eisen reduziert wird, indem Gase bei Temperaturen unterhalb des Schmelzpunkts von Eisen reduziert werden. Das Produkt aus DR-Prozessen, direkt reduziertes Eisen (DRI), ist dem Ausgangsmaterial in seiner Form physikalisch ähnlich (normalerweise Eisenerzklumpen und/oder -pellets) und enthält die im ursprünglichen Erz vorhandenen Gangmineralien. DRI ist auch als Eisenschwamm bekannt. Es eignet sich zur Verwendung als Schrottersatz bei der Stahlherstellung und hat Qualitätsvorteile gegenüber Schrott, hauptsächlich in seinem geringen Restgehalt und seiner einfachen Handhabung und Zuführung.

Die DR-Prozesse sind für einen wirtschaftlichen Betrieb bei viel niedrigeren Produktionsniveaus als ein BF geeignet, typischerweise weniger als 0,6 Mio. t pro Jahr. Sie benötigen wenig unterstützende Infrastruktur und sind viel weniger kapitalintensiv als die BF. Einige dieser DR-Prozesse verwenden Erdgas als Ausgangsmaterial für die Herstellung von Reduktionsgasen. Die Verfügbarkeit von Erdgas ist weltweit nicht weit verbreitet. Auf Kohle basierende DR-Prozesse sind hauptsächlich auf Drehrohröfen basierende Prozesse und sie sind aufgrund einer Vielzahl von technischen und wirtschaftlichen Gründen nur in wenigen Ländern beliebt.

DR-Prozesse leiden auch darunter, dass sie ein Zwischenprodukt produzieren, das in direkter Konkurrenz zu Schrott steht, da es sehr oft in einem Induktionsofen oder in einem Elektrolichtbogenofen geschmolzen und raffiniert werden muss. Die hohen Stromkosten machen das elektrische Schmelzen weniger attraktiv. Auch in gedrücktem Umfeld führt der Rückgang der Schrottpreise zu einer Senkung des DRI-Preises. Dies hat zu einer geringeren Popularität der DR-Prozesse in den meisten Ländern der Welt geführt.

Die geringere Popularität von DR-Prozessen lieferte Anreize zur Entwicklung eines Verfahrenswegs zur SR-Eisenherstellung. Das Ergebnis war eine Konzentration der Entwicklungsanstrengungen auf Prozesse, die mit dem BF-Prozess konkurrieren konnten, aber weniger anfällig für die Probleme sind, mit denen er konfrontiert ist.

Ziele für die Entwicklung des SR-Eisenherstellungsprozesses

Die Ziele für die Entwicklung des SR-Eisenherstellungsverfahrens waren wie folgt.

- Reduzierte Kosten – Da der BF ein thermisch und chemisch effizienter Prozess ist, gibt es für einen Wettbewerberprozess nur sehr wenig Spielraum, um die Kosten für Rohstoffe und Energie zu senken. Es gibt jedoch Möglichkeiten, die mit der BF-Eisenherstellung verbundenen hohen Kosten zu reduzieren, indem kapitalintensive zugehörige Anlagen und Ausrüstungen und Produktionseinheiten vermieden werden. Das offensichtliche Ziel für die SR-Eisenherstellungsverfahren war also die Verwendung von nicht verkokender Kohle direkt als Prozessbrennstoff und Reduktionsmittel, um die Notwendigkeit einer Koksherstellungseinheit zu vermeiden. Die Fähigkeit, Eisenerzfeinstoffe zu verwenden, war ein weiteres Ziel, das eine Möglichkeit bietet, die Kosten für Agglomerationseinheiten wie Sinter-/Pelletieranlagen zu senken. Die Verwendung von Bulk-O2, das weithin verfügbar ist, bot eine Methode zum Erreichen hoher Prozesstemperaturen ohne die Notwendigkeit von Heißluftöfen, und da O2 normalerweise unter hohem Druck verfügbar ist, sind keine großen Luftgebläse erforderlich.

- Betrieb im kleinen Maßstab – Das zweite Ziel für die Entwicklung des SR-Eisenherstellungsverfahrens ist eine wirtschaftliche Größe des Verfahrens. Wenn die Abhängigkeit des SR-Eisenherstellungsverfahrens von den zugehörigen Einheiten vermieden werden kann, können die Gesamtinvestitionskosten folglich reduziert werden, wodurch es möglich wird, ein solches Verfahren wirtschaftlich mit einer viel kleineren Kapazität (etwa 0,5 Mt pro Jahr) zu betreiben. Die SR-Prozesse mit kleiner Kapazität können auch die Gelegenheit für eine weniger komplexe Anlage bieten, die eine beträchtlich kürzere Bauzeit für ihre Inbetriebnahme benötigt und die viel einfacher zu betreiben ist. Auch können solche SR-Eisenherstellungstechnologien in jenen Ländern attraktiv werden, in denen es Schwierigkeiten gibt, Finanzierungen in großem Umfang zu arrangieren, und wo es Probleme hinsichtlich der Verfügbarkeit von metallurgischer Kohle gibt.

- Erhöhte Flexibilität – SR-Eisenherstellungsverfahren mit niedrigen Kapitalkosten und mit der Verwendung von Nichtkokskohle können während des Betriebs eine höhere Flexibilität aufweisen. Eine kleine und ziemlich in sich geschlossene Prozesseinheit des SR-Prozesses kann auch logistisch und betriebswirtschaftlich flexibler sein als ein großer integrierter Komplex (bestehend aus Verkokungs-, Sinter- und BF-Prozessen), bei dem Änderungen oder Produktionsverzögerungen in einem Bereich Auswirkungen auf alle anderen Bereiche haben . Flexibilität bei den Brennstoffquellen ist vorteilhaft, und ein Verfahren, das eine breite Palette von Kohlen von verschiedenen Lieferanten verwenden kann, bietet zusätzliche Flexibilität.

- Fähigkeit zur Integration mit verfügbaren Technologien in anderen Bereichen – Dies ist ein weiteres Ziel für die Entwicklung eines SR-Eisenherstellungsprozesses. Das Verfahren muss Eisen produzieren, das von den bestehenden Stahlerzeugungsverfahren verwendet werden kann. Außerdem darf das SR-Verfahren den bereits laufenden Eisenherstellungsprozess innerhalb der Anlage nicht stören. Dabei soll das geforderte Produkt hinsichtlich Temperatur und chemischer Zusammensetzung dem BF-Roheisen ähnlich sein.

- Überlegenheit in Bezug auf die Umweltauswirkungen – Da weltweit ein wachsendes Bewusstsein für die Umweltauswirkungen besteht, hat das Verfahren mit geringeren Auswirkungen auf die Umwelt eine höhere Akzeptanz in der Industrie. Daher ist das Ziel der Entwicklung des SR-Verfahrens, im Vergleich zum BF-Verfahren der Eisenerzeugung geringere Emissionen und Abfallemissionen zu haben.

Prozesskonzept

Damit der SR-Eisenherstellungsprozess den BF-Prozess ergänzen und/oder mit ihm konkurrieren kann, wird eine neue Generation von SR-Prozessen entwickelt. Diese Verfahren basieren auf nicht verkokender Kohle als Hauptbrennstoff und Reduktionsmittel und zielen auf ein flüssiges Eisenprodukt ab. Mehrere dieser Prozesse schlagen vor, Tonnen von O 2 als Oxidationsmittel zu verwenden, um zu ermöglichen, dass der Prozesswärmebedarf durch Verbrennung des Kohlebrennstoffs gedeckt wird. Einige wenige sehen den großtechnischen Einsatz von Elektroheizungen als Quelle für Prozesswärme vor.

Die Schmelzreduktion von Eisenerzen zu einem flüssigen Eisenprodukt in anderen Verfahren als dem BF ist seit langem als technisch durchführbarer und attraktiver Verfahrensweg anerkannt, und es wurden eine Reihe von Verfahrenskonzepten vorgeschlagen. Viele dieser Verfahrenskonzepte haben nie eine kommerzielle Anwendung gefunden und scheinen nun unwahrscheinlich entwickelt zu werden.

Um zu wissen, wie sich die SR-Eisenherstellungsverfahren bis zum heutigen Entwicklungsstand entwickelt haben, ist es notwendig, die Ausgangspositionen zu verstehen, aus denen die Konzepte des SR-Eisenherstellungsverfahrens entwickelt wurden.

- Grundlegende Prozesskonzepte auf Basis der Oxygenstahlherstellung (BOS) – In den späten 1970er und frühen 1980er Jahren bestand erhebliches Interesse an Verfahren zur Reduzierung der Kosten des BOS-Produktionswegs durch Verbesserung der Schrottschmelzfähigkeit des Prozesses. Angeregt wurde dies durch das damals niedrige Schrottpreisniveau. Es wurden Methoden entwickelt, um dem Konverter Brennstoff (normalerweise Kohle) zuzuführen und dann Wärme freizusetzen, um zusätzlichen Schrott durch Einblasen von zusätzlichem O2 zu schmelzen, aber die Energierückgewinnung im Behälter war tendenziell relativ ineffizient und ein erheblicher Teil der Brennstoffenergie ging im Konverter verloren Ofenabgase. Es wurde schnell erkannt, dass diese Gase für die Verwendung als Reduktionsgase in der Direktreduktion, einer wohlbekannten Technologie, sehr gut geeignet waren. Dann wurde deutlich, dass das produzierte reduzierte Eisen dem Konverter als metallisches Ausgangsmaterial zugeführt werden kann, um einen autarken Schmelz- und Reduktionsprozess aufrechtzuerhalten. Anfänglich wurde die Zufuhr von heißem DRI aus der Reduktionseinheit in den Stahlerzeugungsreaktor als schwieriges technisches Problem angesehen, und es wurden Verfahren vorgeschlagen, bei denen DRI vor dem Austrag aus der Reduktionseinheit gekühlt wurde. Es wurde jedoch nun akzeptiert, dass die verbesserte Energieeffizienz, die durch die Heißübertragung von DRI gewonnen wird, die technischen Probleme überwiegt, und die gegenwärtigen Verfahrenskonzepte basieren auf der Heißübertragung. Obwohl es prozessspezifische Merkmale der verschiedenen BOS-basierten Prozesse gibt, die Unterschiede in der Technik und der Prozessbetonung seitens der Entwickler widerspiegeln, sind die grundlegenden Konzepte und das thermochemische Design der Prozesse praktisch identisch.

- Prozesskonzepte auf Basis von Direktreduktion – Da DR-Reduktionsverfahren auf Basis von Erdgas an den meisten Standorten aufgrund der Verfügbarkeit und der hohen Preise des Erdgases zunehmend weniger attraktiv wurden, richteten sich die Bemühungen auf die Verwendung von Nichtkokskohle als Reduktionsgasquelle für den Betrieb von DR-Anlagen. Das mit der Kohlevergasung verbundene DR-Verfahren wurde als technisch machbar, aber aufgrund seiner hohen Kapitalkosten für die Kohlevergasung als nicht rentabel angesehen. Dieses Konzept wurde jedoch weiterverfolgt, und es wurde ein Einschmelzvergaser mit innovativem Design vorgeschlagen, der mit einem Reduktionsschacht eines ziemlich konventionellen Typs verbunden war. Der Einschmelzvergaser hat eine Wirbelschicht, die mit Kohle und DRI aus dem Reduktionsschacht gespeist wird, wobei O2-Lanzen in die Wirbelschicht eingetaucht sind. Kohle, die in das Bett eintritt, wird entgast und die verbleibende Kohle bildet den Hauptbestandteil des Wirbelbetts und den Brennstoff zum Schmelzen des DRI

- Prozesskonzepte basierend auf dem BF-Herd – Es wurden mehrere Prozessdesigns vorgeschlagen, bei denen das Schmelzen und die Vergasung in einem Koksbett stattfinden, ähnlich wie die letzte Schmelzstufe in einem BF. Bei diesen Konstruktionen werden O2 und Kohle in einen mit Koks gefüllten Reaktor eingeblasen, der auch mit DRI gespeist wird. Das geschmolzene Eisen und die Schlacke sickern durch den Koks, um sich am Boden des Reaktors zu sammeln, und die heißen Gase verlassen die Schmelzzone durch das Koksbett. Der Koks ist vorhanden, um ein offenes Bett zu ergeben, in dem das Schmelzen stattfindet und aus dem Gas entweichen kann, aber der Hauptbrennstoff ist nicht verkokende Kohle, die mit O2 verbrannt wird. Bei diesem Verfahrenskonzept wird angestrebt, den Koksverbrauch zu minimieren. Bei diesem Verfahrenskonzept kann DRI auch zusammen mit Kohle und O2 in den Boden des Reaktors eingedüst oder alternativ mit dem Koks, der zum Ausgleich des im Reaktor verbrauchten Kokses benötigt wird, von oben in die Reaktionszone eingeführt werden. Eine Weiterentwicklung des Konzepts ging dahin, die Reduktionsstufe im oberen Teil des Schmelzreaktors statt in einer separaten Prozesseinheit auszubilden, was ein kontinuierliches Gegenstrom-Oxy/Kohle-Schmelzreduktionsverfahren ergibt. Ein solcher Prozess versuchte, sich den sehr hohen thermischen und chemischen Wirkungsgraden anzunähern, zu denen der BF fähig ist.

- Prozesskonzepte mit Zufuhr elektrischer Energie – Diese Konzepte waren die Grundlage für mehrere Prozesse. Diese Konzepte nutzen Strom als Wärmequelle und Kohle oder andere Kohlenwasserstoffe nur als Reduktionsmittel. Die Grundannahme in diesen Konzepten ist, dass die Kernkrafterzeugung im Laufe der Zeit reichlich elektrische Energie zu sehr niedrigen Kosten liefern wird und dass fossile Brennstoffe zunehmend teurer werden, wenn die Ressourcen erschöpft sind. Normalerweise verwenden diese Konzepte eine elektrische Heizung für Reaktordesigns, die in anderer Hinsicht denen ähneln, die in den verschiedenen Oxy/Kohle-Prozessen verwendet werden. Diese Konzepte erkennen an, dass die durch das chemische System Kohlenstoff/Wasserstoff/Sauerstoff/Eisen auferlegten thermochemischen Beschränkungen unabhängig davon gelten, ob die Wärmequelle Verbrennung oder Elektrizität ist.

- Prozesskonzepte mit Elektroschmelzöfen mit fossilen Brennstoffen als Primärenergie – Es gibt mehrere Prozesse, die Elektroöfen zum Schmelzen und zur endgültigen Reduktion und die Verwendung fossiler Brennstoffe, in der Regel Nichtkokskohlen, als Primärenergiequelle verwenden. Bei diesen Konzepten werden in der Regel die Brennstoffe in der Reduktionsstufe eingebracht und die Reduktionsabgase zusammen mit weiterer anfallender Abwärme zur Erzeugung der im Schmelzbetrieb eingesetzten elektrischen Energie genutzt. Diese Art der Auslegung ermöglicht eine gewisse Entkopplung von Reduktions- und Schmelzbetrieb, die nicht eng aufeinander abgestimmt sein müssen, da der Prozess immer durch Import oder Export von Strom aus dem oder in das Verteilnetz ins Gleichgewicht gebracht werden kann. Im Allgemeinen transportieren diese Prozesse teilweise reduziertes Material plus etwas Brennstoff (Verkohlung) von der Reduktionseinheit zum Schmelzofen, der auch die endgültige Reduktion durchführt.

Basierend auf den oben genannten Zielen und Konzepten wurden Entwicklungsarbeiten für mehrere Prozesse durchgeführt. Einige dieser Prozesse sind BSC, CIG, Hoogovens, Kobe, Krupp, Korf, BSC Oxy/Coal BF, Kawasaki, Pirogas, Plasmasmelt, Sumitomo, DSS, Combismelt, Elred und Inred usw. Einige dieser Prozesse überlebten nach der Initialisierung nicht Arbeiten im Labormaßstab. Einige erreichten das Pilotanlagenstadium und wurden dann aufgegeben. Einige dieser Entwicklungsbemühungen wurden aufgrund von groß angelegten „Fusions- und Übernahmeaktivitäten“ zusammengelegt, die während des Zeitraums stattfanden, und die Entwicklungsarbeit wurde mit neuen Namen für den Prozess fortgesetzt. Die bei diesen Entwicklungsarbeiten gewonnenen Erkenntnisse halfen jedoch bei der Weiterentwicklung der SR-Verfahren für die Eisenerzeugung.

In den letzten Jahren wurden weltweit etwa zwanzig SR-Verfahren entwickelt. Das Grundprinzip eines SR-Prozesses besteht darin, das vorreduzierte Eisenerz/Sinter/Pellets mit nicht verkokender Kohle und O2 oder Heißwind in einem Reaktor zu schmelzen. Das Ziel aller SR-Prozesse ist es, die geringste Menge an nicht verkokender Kohle und O2 zu verbrauchen, um den Prozess brennstoffeffizient zu machen.

Die SR-Prozesse für die Eisenerzeugung können grob in zwei Kategorien eingeteilt werden, nämlich (i) Prozesse unter Verwendung von Kohle und Elektrizität und (ii) Prozesse unter Verwendung von O2 und nicht verkokender Kohle.

Prozesse, die Kohle und Strom nutzen

Diese SR-Prozesse verwenden Elektrizität als Energiequelle und Nichtkokskohle als Reduktionsmittel. Basierend auf der Anzahl der beteiligten Phasen können diese Prozesse hauptsächlich in zwei Arten unterteilt werden, nämlich (i) einstufige Prozesse und (ii) zweistufige Prozesse.

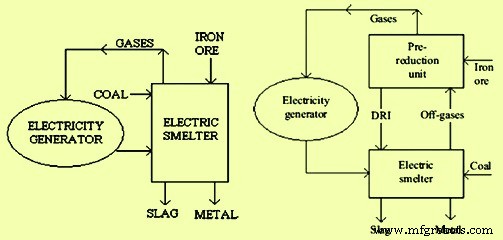

Beim einstufigen Verfahren wird der Reaktorbehälter ohne Vorreduktion mit kaltem Eisenerz beschickt und als Reduktionsmittel wird nicht verkokende Kohle verwendet. Bei diesem Prozess findet sowohl die Reduktion als auch die Verhüttung in der Elektroschmelze statt. Die Abgase der Hütte werden zur internen Stromerzeugung genutzt. Das Verfahren bietet im Vergleich zu anderen Oxy-Kohle-Verfahren eine größere Flexibilität.

Im Falle eines zweistufigen Prozesses wird das in einer Reduktionseinheit produzierte DRI in der elektrischen Schmelze geschmolzen. Die Abgase der Reduktionseinheit werden zur internen Stromerzeugung genutzt. Das Verfahren bietet im Vergleich zu anderen Oxy-Kohle-Verfahren eine größere Flexibilität.

Die Konzepte von einstufigen und zweistufigen Prozessen unter Verwendung von Kohle und Elektrizität sind in Abb. 1 dargestellt.

Abb. 1 Konzepte von einstufigen und zweistufigen Prozessen unter Verwendung von Kohle und Elektrizität

Prozesse unter Verwendung von Sauerstoff und Kohle

Diese SR-Prozesse nutzen die Oxy-Kohle-Verbrennung als Energiequelle sowie für Reduktionszwecke. Basierend auf der Anzahl der beteiligten Stufen (entsprechend ihrem thermochemischen Design) können diese Verfahren in drei Typen unterteilt werden, nämlich (i) einstufiges Verfahren, (ii) zweistufiges Verfahren und (iii) dreistufiges Verfahren.

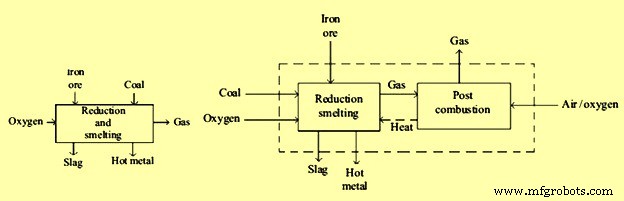

Das einstufige Verfahren ist das einfachste aller Eisenbadverfahren und stellt theoretisch die ideale Konstruktion dar, bei der Roheisen in einem einzigen Reaktor erzeugt wird, in dem sowohl Reduktion als auch Schmelzen stattfinden. Bei diesem Verfahren werden alle metallurgischen Reaktionen in einem einzigen Reaktor durchgeführt, in dem Eisenerz, Kohle und O2 zugeführt werden und die aus dem Flüssigkeitsbad entstehenden Gase zu einem sehr hohen Grad (etwa 75 %) und dem größten Teil nachverbrannt werden Wärme wird zurück in das Flüssigkeitsbad übertragen. Der Reaktor wird mit feuchter Kohle und feuchtem Eisenerz ohne jegliche Vorreduktion beschickt, und daher hat das Verfahren einen hohen Energiebedarf. Die gesamte Energie wird durch die Verbrennung von Kohle mit O2 geliefert. Der Bedarf an O2 und Kohle ist aufgrund der begrenzten Nutzungsmöglichkeiten des Reduktionsgases hoch. Dieses SR-Verfahren ist im Allgemeinen ineffizient und wirtschaftlich unattraktiv, es sei denn, es werden angemessene Gutschriften für die große Menge an Abgasen mit hohem Wert (hohe Temperatur und hohes Reduktionspotential) gegeben. Die richtige Kontrolle der schaumigen Schlacke mit Oxidationspotential und hochsiedenden Eigenschaften und der feuerfesten Erosion sind die beiden anderen Probleme, die mit diesem Verfahren verbunden sind. Zu den Vorteilen gehören niedrige Kapitalkosten, die Verwendung von nicht aufbereitetem Eisenerz und nicht verkokender Kohle sowie die Fähigkeit, Erz und Kohle mit niedrigem Gehalt anzunehmen. Romelt- und Ausmelt-Prozesse sind Beispiele für diesen SR-Prozess. Das Konzept des einstufigen SR-Prozesses unter Verwendung von O2 und Kohle ohne und mit Nachverbrennung ist in Abb. 2 dargestellt.

Abb. 2 Konzept eines einstufigen SR-Prozesses unter Verwendung von O2 und Kohle ohne und mit Nachverbrennung

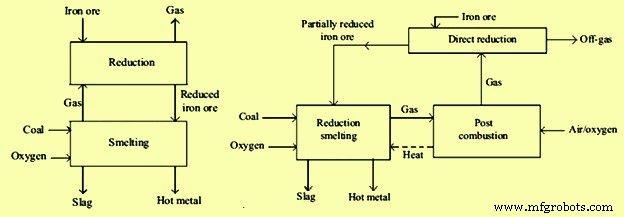

Beim zweistufigen Verfahren werden zwei getrennte Reaktoren für die Vorreduktion und die Schmelzreduktion verwendet. Die Abgase der Schmelzstufe werden zur Vorreduktion genutzt, was wiederum den Energiebedarf für die Endreduktion und das Schmelzen reduziert. Je nach Grad der Vorreduktion und Nachverbrennung lassen sich diese Verfahren weiter in zwei Gruppen unterteilen. In der ersten Gruppe sind solche Verfahren zu finden, die einen hohen Vorreduktionsgrad und einen sehr geringen Nachverbrennungsgrad aufweisen. Dies erfordert eine genaue Kontrolle des Schmelzprozesses, wobei die Zusammensetzung und die Menge der erzeugten Abgase gerade ausreichen, um ein hochmetallisiertes DRI herzustellen. Der Corex-Prozess gehört zu dieser Kategorie. In der zweiten Gruppe gibt es solche Prozesse, die einen geringen Vorreduktionsgrad und einen hohen Nachverbrennungsgrad aufweisen. Die heißen vorreduzierten Eisenoxide werden im Allgemeinen zusammen mit nicht verkokender Kohle und O2/vorgewärmter Luft in den Schmelzreaktor geladen. Die aus dem Flüssigbad entstehenden Gase werden durch O2/vorgewärmte Luft im Inneren der Schmelze nachverbrannt. Die Wärme der Nachverbrennung wird effizient von der Gasphase auf das Flüssigkeitsbad übertragen. Zu dieser Gruppe gehören Verfahren wie HIsmelt, DIOS, AISI-DOE etc. Die Effizienz des zweistufigen Verfahrens kann verbessert werden, indem die Gasreaktionszone von der Schmelzzone getrennt wird. Wärmeverluste treten auf, weil die Schmelzofenabgase von 1600 °C auf 800 °C gekühlt werden müssen, bevor sie zur Reduktion verwendet werden können. Wenn jedoch Kohlenstoff in der Gasreaktionszone vorhanden ist, kann er dazu beitragen, die Temperatur des Abgases aufgrund der endothermen Reaktionen C + CO2 =2 CO und C + H2O =CO + H2 zu senken. Das Konzept des zweistufigen SR-Prozesses unter Verwendung von O2 und Kohle ohne und mit Nachverbrennung ist in Abb. 3 dargestellt.

Abb. 3 Konzept eines zweistufigen SR-Prozesses unter Verwendung von O2 und Kohle ohne und mit Nachverbrennung

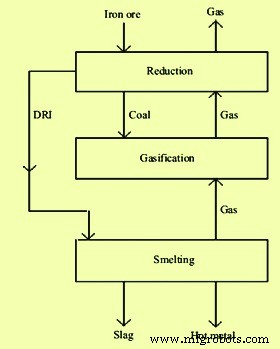

Bei dem dreistufigen Verfahren ist ein separater Vergaser mit der Schmelzeinheit und der Vorreduktionseinheit gekoppelt, um Kohle zu vergasen und CO, H2, CH4 usw. zu erzeugen. Dieses Verfahren erfordert einen zusätzlichen Schritt der Vergasung/Gasreformierung zwischen dem Schmelzreaktor und der Vorstufe -Reduktionsreaktor. Das Vorhandensein von Kohlenstoff in der Vergasungszone trägt dazu bei, die Temperatur der Hüttenabgase ohne Energieverlust zu senken. Das Konzept des dreistufigen SR-Prozesses unter Verwendung von O2 und Kohle ist in Abb. 4 dargestellt.

Abb. 4 Konzept eines dreistufigen SR-Prozesses unter Verwendung von O2 und Kohle

Vorteile des SR-Prozesses

Das SR-Verfahren hat viele Vorteile in Bezug auf Rohmaterialien, Energiekosten, Kapitalkosten, Skaleneffekte und Umweltverträglichkeit. Zu diesen Vorteilen gehören die folgenden.

- Geringere Investitionskosten aufgrund des geringeren wirtschaftlichen Betriebsumfangs im Vergleich zu BF.

- Geringere Betriebskosten hauptsächlich aufgrund der Verwendung von Nichtkokskohle.

- Hohe Schmelzintensität bei hoher Produktivität durch schnellere Reaktionskinetik und erhöhte Transportrate durch Konvektion. Die spezifische Schmelzkapazität ist sehr hoch, mindestens doppelt so hoch wie die spezifische Schmelzkapazität in einem BF. Die direkte Verwertung von Feineisenerz und Feinkohle ist möglich.

- Es wird keine teure Kokskohle benötigt.

- Das Verfahren trägt dazu bei, das Sintern/Pelletisieren und die Koksherstellung zu eliminieren. Aufgrund dieser Eliminierung verringert sich der Personalbedarf und die Betriebskosten.

- Das Verfahren ist umweltfreundlich aufgrund geringerer Emissionen.

- Der Prozess behält die Qualität des Roheisens bei, die dieselbe ist, wie sie in einem BF erhalten wird.

- Die verbesserte Kontrolle über Prozessparameter ist möglich.

- Flexibilität ist bei der Auswahl des thermochemischen Designs verfügbar.

- Der Reduktionsprozess ist schneller als ein BF.

- Es ist möglich, vorhandene Halden, betriebsinterne Stäube, Schlämme und andere Rückstände soweit wie möglich zu recyceln.

- Das Verfahren bietet eine verbesserte Energieeinsparung durch die Nutzung von Abgasen zur Stromerzeugung. Der SR-Prozess liefert reiche Abgase, die zur Stromerzeugung verwendet werden können.

Zu den Einschränkungen des SR-Prozesses gehören die folgenden.

- Der Prozess verbraucht große Mengen an O2, dessen Erzeugung viel Energie benötigt (etwa 0,6 kWh pro N cum O2).

- Das Verfahren erzeugt große Mengen Exportgas mit hohem Heizwert (etwa 2000 kcal/N cum), und die Wirtschaftlichkeit des Verfahrens hängt von seiner effizienten Nutzung ab.

- Die maximale Modulgröße einer SR-Prozesseinheit ist begrenzt und möglicherweise nicht die beste Alternative, wenn in der Anlage große Eisenerzeugungskapazitäten erforderlich sind.

- Vorreduktion von Eisenerz ist eine Notwendigkeit für den Prozess.

- Der Prozess benötigt eine hocheffiziente Nachverbrennung, um den Energiebedarf des Schmelzprozesses zu decken.

Herstellungsprozess

- Leitfaden zum Rapid Prototyping für die Produktentwicklung

- Prozesse für Roboter vs. Menschen entwerfen

- 6 Fertigungstrends, auf die Sie 2018 achten sollten

- HIsarna-Prozess für die Eisenherstellung

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Verfahren zur Aufbereitung von Eisenerzen

- Verfahren zum Schmieden von Metallen

- Verfahren zum Gießen von Metallen

- Welche CVA-Vereinbarung ist die richtige für mich?

- Welcher Drucklufttrockner ist der richtige für mich?