Corex-Verfahren zur Herstellung von Eisen

Corex-Prozess zur Herstellung von Eisen

Während des späten zwanzigsten Jahrhunderts wurden mehrere neue Initiativen zur Entwicklung der Schmelzreduktionstechnologie ergriffen, die zu einem alternativen Weg für die Herstellung von flüssigem Eisen (Rohmetall) werden kann, da die herkömmliche Hochofen(BF)-Eisenherstellung von metallurgischer Kohle abhängt, die wird zur Herstellung von BF-Koks benötigt, der für die Roheisenerzeugung im Hochofen benötigt wird. Hüttenkohle ist nicht nur kostspielig, sondern bei ihrer Umwandlung in BF-Koks in den Koksofenbatterien mit Umweltproblemen verbunden. Das Schmelzreduktionsverfahren ist das Verfahren, das auf der Schmelzreduktionstechnologie basiert, und daher wird bei diesem Verfahren die Produktion von Roheisen ohne die Verwendung von metallurgischem Koks durchgeführt. Der Corex-Prozess ist eine dieser Initiativen. Es ist das erste und einzige kommerziell etablierte Schmelzreduktionsverfahren auf Basis von nicht verkokender Kohle, das als Alternative zum Hochofen zur Herstellung von Roheisen zur Verfügung steht.

Das Corex-Verfahren wurde Ende der 1970er Jahre vom österreichischen Technologieanbieter VOEST entwickelt und seine Machbarkeit in den 1980er Jahren bestätigt. Die erste Pilotanlage wurde 1981 in Kehl, Deutschland, installiert. Die Kommerzialisierung wurde jedoch zusammen mit dem südafrikanischen Stahlhersteller ISCOR erreicht, wo das C-1000 (C – 0,5 M) Modul im November 1989 in seinem Werk in Pretoria in Betrieb genommen wurde. Dieser als Einschmelzvergaser bezeichnete Reaktor der ersten Generation hatte einen Herddurchmesser von 5,5 m und eine Roheisenproduktionsrate im Bereich von 40 Tonnen pro Stunde bis 60 Tonnen pro Stunde. Die Nennkapazität der Anlage betrug 300.000 Tonnen pro Jahr. Die allgemeine Anwendbarkeit dieses Verfahrens der ersten Generation war begrenzt und viele technische Probleme mussten gelöst werden. Dennoch half es, die kritische Demonstrationsphase für diese Schmelzreduktionstechnologie zu überwinden.

Nachdem der Erfolg der Schmelzreduktionstechnologie durch den Betrieb des C-1000-Moduls erreicht wurde, wurde das C-2000 (C-0,8 M)-Modul vom Prozessentwickler eingeführt. Dieses Modul hat einen Herddurchmesser von 7,3 m und eine Roheisenproduktionsrate von 80 Tonnen pro Stunde bis 100 Tonnen pro Stunde. Die Nennkapazität der Anlage reicht von 600.000 Tonnen pro Jahr bis 800.000 Tonnen pro Jahr. Die erste Anlage, die mit diesem Modul in Betrieb genommen wurde, war 1995 im Werk Pohang von POSCO. Die Inbetriebnahme erfolgte 1995. Seitdem wurde ein C-2000-Modul bei Arcelor Mittal Südafrika – Saldanha Works (Dezember 1998), zwei Module im Werk JSW Bellary in Indien (August 1999 und April 2000) und zwei Module in Betrieb genommen im ESSAR-Werk in Hazira, Indien.

Nach dem kommerziellen Erfolg des C-2000-Moduls begann der Corex-Prozessentwickler, auch Module mit höherer Kapazität anzubieten, nämlich (i) das C-1.0 M-Modul mit einem Herddurchmesser von 7,8 m und einer Roheisenproduktionsrate von 100 bis 125 Tonnen pro Stunde pro Stunde und mit einer Nennkapazität von 800.000 Tonnen pro Jahr bis zu 1 Million Tonnen pro Jahr, (ii) C-1.3 M-Modul mit einem Herddurchmesser von 9,4 m und einer Roheisenproduktionsrate von 125 bis 160 Tonnen pro Stunde Tonnen pro Stunde und mit einer Nennkapazität von 1,0 Millionen Tonnen pro Jahr bis 1,3 Millionen Tonnen pro Jahr, (iii) C-3000 (C-1,5 M)-Modul mit einem Herddurchmesser von 9,6 m und einer Roheisenproduktionsrate im Bereich von 160 Tonnen pro Stunde bis 180 Tonnen pro Stunde und mit einer Nennkapazität von 1,3 Millionen Tonnen pro Jahr bis 1,5 Millionen Tonnen pro Jahr und (iv) C-2.0 M-Modul mit einem Herddurchmesser von 11,5 m und einem heißen Metall Produktionsrate von 210 Tonnen pro Stunde bis 240 Tonnen pro Stunde und mit einer Nennkapazität ist von 1,7 Millionen Tonnen pro Jahr bis 2,0 Millionen Tonnen pro Jahr. Von diesen Modulen mit höherer Kapazität wurden zwei C-3000 (C-1,5 M)-Module von der Baosteel Group China in ihren Luojing-Werken in Shanghai in Betrieb genommen, eines im November 2007 und das zweite im März 2011.

Heute ist die Corex-Technologie ein anerkanntes Verfahren zur Herstellung von flüssigem Roheisen in einer Qualität, die mit Roheisen aus dem Hochofen identisch ist. Es ist ein industriell und kommerziell erprobtes direktes Schmelzreduktionsverfahren, das eine kostengünstige und umweltverträgliche Produktion von Roheisen direkt aus Eisenerz und Nichtkokskohle ermöglicht. Das Verfahren ist die einzige Alternative zur konventionellen Hochofenroute bestehend aus Sinteranlage, Kokerei und Hochofen.

Der Corex-Prozess unterscheidet sich von der Hochofenroute durch (i) direkte Verwendung von nicht verkokender Kohle als Reduktionsmittel und Energiequelle, (ii) Eisenerz kann dem Prozess in Form von Stückerz und Pellets direkt und machbar zugeführt werden, und (iii) Verwendung von reinem Sauerstoff anstelle von stickstoffreichem Heißwind. Der direkte Einsatz von Nichtkokskohle ist möglich, da die Kohle im Einschmelzvergaser verkohlt wird. Die hohe Kuppeltemperatur übersteigt 1.000 °C, was zu einem vollständigen Cracken der Kohlenwasserstoffe führt, die von der nicht verkokenden Kohle freigesetzt werden, und die Bildung von Teer vermeidet. Die typische Erzbelastung für Corex beträgt 30 % Stückerz und 70 % Pellets. Betriebsergebnisse haben gezeigt, dass selbst bei Stückerzanteilen bis zu 80 % ein stabiler Betrieb möglich ist. Die Verwendung von hochreinem Sauerstoff im Corex-Prozess erzeugt stickstofffreies Topgas. Aufgrund seines hohen Heizwerts kann dieses Gas für Reduktionsarbeiten recycelt oder zur Wärme- oder Energieerzeugung verwendet werden.

Die Attraktivität des Corex-Verfahrens beruht auf (i) Roheisenqualität, die für die Stahlerzeugung geeignet ist, (ii) niedrigen Investitions- und Betriebskosten aufgrund des Wegfalls von Koksöfen und Nebenproduktanlagen, (iii) niedrigen prozessbedingten Emissionsraten, (iv ) Verwendung einer Vielzahl von Eisenerzen und insbesondere Nichtkokskohlen und (v) Erzeugung eines äußerst wertvollen Exportgases, das für verschiedene Zwecke wie Stromerzeugung, DRI-Produktion oder Erdgasersatz verwendet werden kann.

Die Prozessbeschreibung

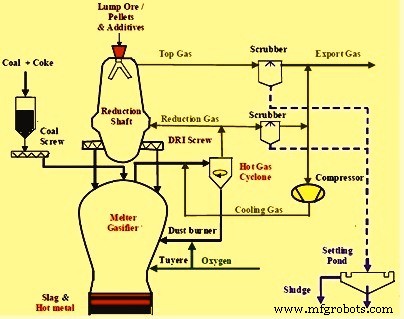

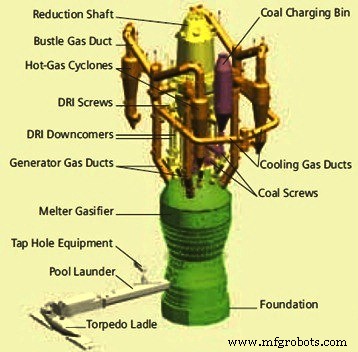

Das innovativste Merkmal des Corex-Verfahrens ist die Trennung der Eisenreduktions- und Schmelzvorgänge in zwei getrennte Reaktoren, nämlich Reduktionsschacht und Einschmelzvergaser. Bei der zweistufigen Verfahrensführung wird aus einem Schachtofen gewonnenes DRI zum Schmelzen in einen Einschmelzvergaser eingebracht. Im Einschmelzvergaser wird nicht verkokende Kohle durch Einblasen von Sauerstoff vergast und vorreduziertes Eisenerz/Pellets geschmolzen. Das Abgas wird zur Reduktion von Eisenerz/Pellets im vorgeschalteten Schachtofen verwendet. Das schematische Prozessablaufdiagramm ist in Abb. 1 dargestellt, und die schematische Ansicht der Hauptabschnitte der Corex-Anlage ist in Abb. 2 dargestellt.

Abb. 1 Schematisches Flussdiagramm des Corex-Prozesses

Abb. 2 Schematische Ansicht der Hauptabschnitte der Corex-Anlage

Eisenerz (Stückerz, Pellets oder eine Mischung davon) wird in den Reduktionsschacht eingebracht, wo es durch das Reduktionsgas im Gegenstrom zu direkt reduziertem Eisen (DRI) reduziert wird. Durch die Schwerkraft sinken die Materialien in den Reduktionsschacht. Das Reduktionsgas mit etwa 800 °C bis 850 °C und einem Druck von mehr als 3 kg/cm² bewegt sich im Gegenstrom zum oberen Ende des Schachts und tritt mit etwa 250 °C bis 300 °C aus dem Schacht aus. Das Eisen -Lagermaterial wird in der Welle direkt auf über 90 % Metallisierung reduziert und wird als DRI (Direct Reduced Iron) bezeichnet. Der Metallisierungsgrad des DRI und die Calcinierung der Zusatzstoffe sind stark abhängig von vier Parametern, nämlich (i) Menge und Qualität des Reduktionsgases, (ii) Temperatur des Reduktionsgases, (iii) Reduzierbarkeit der Eisenlagerlast und (iv) durchschnittliche Teilchengröße und die Verteilung der eingebrachten Feststoffe. Anschließend werden das heiße DRI (ca. 800 °C) sowie teilgebrannter Kalkstein und Dolomit aus dem Reduktionsschacht über drehzahlgeregelte Austragsschnecken in den Einschmelzvergaser ausgetragen.

Der Einschmelzvergaser kann grob in drei Reaktionszonen unterteilt werden, nämlich (i) gasförmige Freiraumzone (oberer Teil oder Dom), (ii) Koksbettzone (mittlerer Teil über Sauerstoffdüsen) und (iii) Herdzone (unterer Teil). unter Sauerstoffdüsen). Aufgrund der kontinuierlichen Gasströmung durch das Verkohlungsbett liegt auch im Übergangsbereich zwischen Verkohlungsbett und Freibordzone eine Wirbelschicht vor. Der Einschmelzvergaser arbeitet bei einem Druck von 3 kg/cm² bis 5 kg/cm² und umfasst einen oberen Wirbelbettbereich bei etwa 1500 °C und einen unteren Schmelz- und Flüssigkeitssammelbereich bei etwa 1550 °C. Nicht verkokende Kohle , Kalkstein und Quarzit werden mittels eines Schleusenbunkersystems in den Freibord oberhalb des Fließbettbereichs eingebracht, wo sie schnell auf 1000 °C bis 1200 °C erhitzt werden. Eine gewisse Menge Koks wird auch in den Schacht gegeben, um eine Klumpenbildung zu vermeiden Belastung innerhalb des Schachts durch Anhaften von Erz/Pellets und zur Aufrechterhaltung einer angemessenen Sohlendurchlässigkeit.

Die flüchtigen Stoffe werden ausgetrieben und zersplitterte feste Kohlenstoffpartikel fallen in die Vergasungszone, wo Sauerstoff durch Blasdüsen vom Hochofentyp eingeblasen wird, um den Kohlenstoff zu Kohlenmonoxid (CO) zu verbrennen. Eingespritzter Sauerstoff vergast die Kohlekohle und erzeugt CO. Die fühlbare Wärme der heißen Gase wird auf das Kohlebett übertragen, das zum Schmelzen von Eisen und Schlacke und anderen metallurgischen Reaktionen verwendet wird. Die exotherme Verbrennung liefert die Energie, um die Reduktion des heißen DRI abzuschließen und die Schlacke und das Eisen zu schmelzen. Im Einschmelzvergaser finden neben der Endreduktion und dem Schmelzen auch alle anderen metallurgischen Reaktionen statt. Roheisen und Schlacke werden wie in der konventionellen Hochofenpraxis abgestochen.

Reduktionsgas für den Schachtofen wird durch Teilverbrennung von Kohle mit Sauerstoff in der Wirbelschicht des Einschmelzvergasers erzeugt. Das Gas im Temperaturbereich von 1.050 °C bis 1.100 °C aus dem Einschmelzvergaser wird durch Zugabe von Kühlgas auf die Reduktionsgastemperatur (800 °C bis 850 °C) gekühlt. Das Gas wird in einem Heißzyklon gereinigt, um mitgerissene Feinstoffe zu recyceln. Ein Teil des Reingases wird dann als Reduktionsgas mit mehr als 94 % CO plus H2 (Wasserstoff) in den Schachtofen eingeleitet. Das verbleibende Gas wird mit dem gereinigten Abgas aus dem Schachtofen vermischt und das Gemisch als Export-Brenngas verwendet. Das Export-Brenngas wird auch als Corex-Gas bezeichnet.

Der Heizwert von Corex-Gas liegt bei etwa 2000 kcal/N cum. Die Hauptbestandteile von Corex-Gas nach Volumen sind etwa Kohlenmonoxid – 44 %, Kohlendioxid – 30 %, Wasserstoff – 21 %, Feuchtigkeit – 1 %, Stickstoff – 2 %, Methan – 1,5 % und Staubgehalt – weniger als 5 mg /N cum. Der Druck des Corex-Gases, das verschiedenen Verbrauchern zugeführt wird, liegt normalerweise bei etwa 700 mm Wassersäule.

Die Wärme- und Massenbilanzberechnung für einen Eisenherstellungsprozess spielt eine wichtige Rolle während des Betriebs des Corex-Prozesses. .

Eine Recyclinganlage bestehend aus Verdichterstation und CO2-Entfernung ermöglicht es, mehr Exportgas für metallurgische Arbeiten zu nutzen. Dies hebt die Exportgasausnutzung auf ein höheres Niveau und verbessert die Gesamtökonomie des Prozesses sowie die Umweltfreundlichkeit. Durch diese auf Gasrecycling basierende erhöhte Gasausnutzung kann die Gasproduktion im Einschmelzvergaser deutlich gesenkt werden, was sich direkt in einem geringeren Brennstoff- und Sauerstoffverbrauch widerspiegelt. Auch hierdurch wird die Schlackenproduktion um rund mehr als 20 % reduziert.

Die Chemie des Prozesses

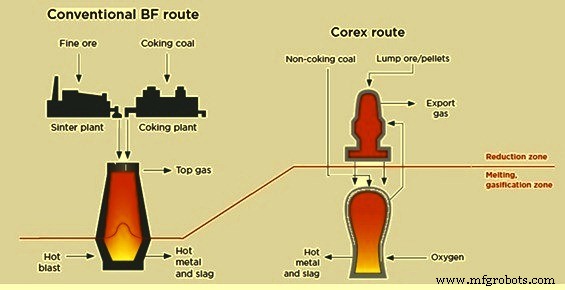

Bei einem Corex-Prozess wird das Hochofenkonzept verwendet, aber der Hochofen wird an der Schnittstelle der kohäsiven Zone praktisch in zwei Hälften geteilt (Abb. 3). Der Prozess hat drei Phasen. Die erste Stufe des Prozesses findet im Reduktionsschacht statt, wo die Eisenerzfracht durch aus dem Einschmelzvergaser austretende Gase reduziert und in heißes DRI umgewandelt wird. Heißes DRI wird mechanisch in den Einschmelzvergaser überführt, wo die zweite und dritte Stufe des Prozesses stattfindet. Die zweite Stufe des Prozesses besteht aus dem Schmelzen und Aufkohlen von heißem DRI durch Kohle und Sauerstoff, die im Meter-Vergaser hinzugefügt werden. In der dritten Verfahrensstufe, die im oberen Teil des Einschmelzvergasers stattfindet, wird eine Wirbelschicht aus Holzkohle aufrechterhalten. Hier wird CO2 (Kohlendioxid) und Feuchtigkeit (H2O) zu CO und H2 umgewandelt. Da das Gas, das den Einschmelzvergaser verlässt, praktisch kein CO2 oder H2O enthält, ist der Grad der Nachverbrennung von Corex-Gas null, was zu einem Gas führt, das reich an chemischer Energie ist.

Abb. 3 Vergleich der Konzepte der Hochofenroute und der Corex-Route

Die im Reduktionsschacht stattfindenden Reaktionen sind wie folgt.

- Reduktion der Eisenfracht durch CO und H2 und dessen Metallisierung in mehreren Stufen. Fe2O3 -> Fe3O4 -> FeO -> Fe.

- Kalzinierung von Kalkstein und Dolomit. CaCO3 =CaO + CO2 und CaCO3.MgCO3 =CaO.MgO + 2CO2.

- Kohlenstoffabscheidungsreaktion und Bildung von Eisencarbid (Fe3C). 2CO =CO2 + C und 3Fe + 2CO =Fe3C+ CO2.

Von den oben erwähnten Reaktionen sind Reaktionen zur Reduktion von Eisenoxid durch Wasserstoff und Calcinierung endotherm, während die Reaktionen zur Reduktion von Eisenoxid durch CO-Gas und Kohlenstoffabscheidung exothermer Natur sind. Das Reduktionsgas wird im Schacht durch die Anwesenheit von gebranntem Kalk und Dolomit nach den Reaktionen CaO + H2S =CaS + H2O und MgO + H2S =MgS + H2O nahezu vollständig entschwefelt. Wichtig im Hinblick auf die weitere Nutzung des Corex-Gases ist ein geringer Schwefelwasserstoffgehalt des Gichtgases.

Die Reaktionen, die im Einschmelzvergaser stattfinden, sind wie folgt.

- Trocknung von Kohle, die bei 100 Grad C stattfindet.

- Entgasung von Kohle, die im Temperaturbereich von 200 °C bis 950 °C stattfindet, und Freisetzung von Methan (CH4) und höheren Kohlenwasserstoffen (CnHm).

- Eine Zersetzung von flüchtigen Bestandteilen findet aufgrund der höheren Temperatur statt, die in der Einschmelzvergaser-freien Bordzone vorherrscht. In diesem Bereich werden die Kohlenwasserstoffe in Wasserstoff und elementaren Kohlenstoff gespalten (CnHm =n C + (m/2) H2). Es ist wünschenswert, dass alle höheren Kohlenwasserstoffe in der Freibordzone gecrackt werden, um die Erzeugung eines Reduktionsgases guter Qualität sicherzustellen. Dies wird erreicht, indem die Kuppeltemperatur im Bereich von 1050 °C bis 1100 °C gehalten wird. Andere Reaktionen, die in der Freibordzone stattfinden, sind (i) CO2 + C =2CO (Boudouard-Reaktion), (ii) H2O + C =CO + H2 (Wassergasreaktion) und (iii) CO + H2O =CO2 + H2 (Verschiebungsreaktion).

- Kalzinierung von unkalziniertem Kalkstein und Dolomit.

- Reduzierung des Resteisenoxids im Eisenschwamm.

- Die direkte Reduktion von FeO im DRI findet durch Kohlenstoff im Kohlebett statt.

- Die Verbrennung von Kohlekohle durch Sauerstoff findet in der Nähe der Blasdüsen statt, da die maximale Temperatur innerhalb des Einschmelzvergasers vor den Blasdüsen herrscht. Die Kohlenstoffvergasungsreaktionen, die im Düsenbereich stattfinden, sind (i) 2C + O2 =2CO, (ii) 2CO + O2 =2CO2 und (iii) C + CO2 =2CO.

- Schmelzen von Eisen und Schlacke und Trennung von Roheisen und flüssiger Schlacke.

Produkteigenschaften und spezifischer Verbrauch

Eine typische Analyse von Roheisen aus dem Corex-Prozess besteht aus Kohlenstoff – 4,5 %, Silizium – 0,5 %, Mangan – 0,08 %, Schwefel – 0,03 % und Phosphor – 0,1 %. Die Roheisentemperatur beträgt etwa 1470 °C bis 1500 °C.

Eine typische Analyse der Schlacke aus dem Corex-Verfahren besteht aus CaO – 35 %, MgO – 13 %, SiO2 – 31 %, Al2O3 – 15 %, FeO – 0,4 %, TiO2 – 0,5 % und S – 1,2 %. Die Temperatur flüssiger Schlacke beträgt etwa 1520 °C bis 1580 °C.

Eine typische Analyse des Topgases des Corex-Prozesses besteht aus etwa CO – 42 %, H2 – 19 %, CO2 – 31 % und CH4 – 1,9 %. Eine typische Analyse des Reduktionsgases liegt bei etwa CO – 62 %, H2 – 23 %, CO2 – 9 % und Methan – 2 %. Die typische Analyse von Exportgas liegt bei etwa CO – 44 %, H2 – 21 %, CO2 – 30 %, Feuchtigkeit – 1 %, N2 – 2 %, CH4 – 1,5 % und Staubgehalt – weniger als 5 mg/N cum.

Typische spezifische Verbrauchszahlen pro Tonne Roheisen liegen bei etwa 940 kg für trockene Nichtkokskohle, 265 kg für Zusatzstoffe und 520 m³ für Sauerstoff. Die entsprechenden typischen spezifischen Verbrauchswerte bei der Rückführung von Exportgas in je Tonne Roheisen liegen bei rund 770 kg für trockene Nichtkokskohle, 185 kg für Zusatzstoffe und 455 m³ für Sauerstoff. Typische Erzeugungszahlen pro Tonne Roheisen sind rund 340 kg für Flüssigschlacke und rund 16.500 Tausend Kubikmeter Exportgas mit einem Heizwert von rund 1910 Kcal/N Kubikmeter. Die entsprechenden typischen Erzeugungszahlen bei der Verwertung von Exportgas in je Tonne Roheisen liegen bei rund 265 kg für Flüssigschlacke und rund 14.100 Tausend Kubikmeter Exportgas mit einem Heizwert von rund 1790 Kcal/N Kubik.

Beim Corex-Prozess werden rund 45 % des gesamten Energieeinsatzes für die Eisenerzeugung verwendet, der Rest geht in den Export von Brenngas. Das erzeugte Roheisen hat Kohlenstoff- und Siliziumgehalte ähnlich dem Hochofenroheisen. Fast der gesamte Schwefel in der nicht verkokenden Kohle gelangt jedoch in die Schlacke und das Roheisen. Dabei vergast organischer Schwefel in der Kohle und wird vom DRI absorbiert und als Eisensulfid in den Einschmelzvergaser zurückgeführt.

Umweltaspekte des Prozesses

Das Corex-Verfahren fängt die meisten Schadstoffe in einem inerten Zustand in der Schlacke auf und die freigesetzten Kohlenwasserstoffe werden im Dom des Einschmelzvergasers zerstört. Darüber hinaus wird aufgrund der In-situ-Verkokung der Kohle im Einschmelzvergaser ein großer Teil des Schwefels in der Schlacke eingefangen, wodurch die Emissionen von gasförmigem SO2 oder H2S drastisch verringert werden. Da anstelle des Heißluftgebläses reiner Sauerstoff verwendet wird, reduziert das Corex-Verfahren außerdem die Stickstoffemissionen in Form von NOx erheblich und bietet die Vorteile in Bezug auf Staubemissionen. Die Emissionswerte beim Corex-Verfahren sind viel geringer als beim BF-Produktionsweg, der aus Hochofen, Sinteranlage und den Koksöfen besteht.

Der Corex-Prozess emittiert mindestens 15 % weniger CO2 im Vergleich zur BF-Route für die Roheisenproduktion. Auch die Luftemissionen sind geringer als bei herkömmlichen BF-Geräten. Die CO2-Emission liegt bei etwa 1420 kg/tSM im Vergleich zu etwa 1900 kg/tSM bei BF. Die SO2-Emission beträgt etwa 55 kg/tSM im Vergleich zu etwa 1400 kg/tSM im BF-Produktionsweg. Die Partikel- und NOx-Emissionen im Corex-Prozess machen etwa 10 % des BF-Produktionswegs aus. Der Phenolaustrag beträgt etwa 0,04 g/tSM, während er bei der BF-Produktionsroute 100 g/tSM beträgt. Der Sulfidaustrag liegt bei etwa 0,01 g/tSM, während er beim BF-Produktionsweg 180 g/tSM beträgt. Die Ammoniakabgabe für das Corex-Verfahren beträgt 60 g/tSM, während sie für die BF-Produktionsroute 900 g/tSM beträgt. Cyanid-Einträge ins Abwasser werden bei der Corex-Route vollständig eliminiert.

Vorteile und Einschränkungen des Corex-Prozesses

Zu den Vorteilen des Corex-Verfahrens gehören (i) eine Verringerung der spezifischen Investitionskosten im Vergleich zum herkömmlichen Hochofen-Produktionsweg, (ii) niedrigere Produktionskosten, (iii) eine bessere Umweltleistung aufgrund geringerer Emissionen und Ausscheidungen, (iv) ein höherer Heizwert Exportgas macht es für den Einsatz in einer Vielzahl von Anwendungen geeignet, (v) flexibel in Bezug auf die Rohstoffverwendung, da eine Vielzahl von Eisenerzen und Kohlen verwendet werden können, (vi) gute betriebliche Flexibilität in Bezug auf die Produktionskapazität , Produktionsstopps und Rohstoffänderungen.

Zu den Einschränkungen des Corex-Verfahrens gehören (i) eine optimierte Verteilung von Kohle und DRI im Einschmelzvergaser, um eine periphere Strömung heißer Gase zu vermeiden, (ii) das Fehlen einer Nachverbrennung führt zum Verlust der chemischen Energie in den resultierenden Exportgasen zu einem hohen Kohleverbrauch, (iii) viele der Ausrüstungen wie Kühlgaskompressoren sind wartungsorientiert, (iv) die Übertragung von heißem DRI und das Recycling des heißen Gases sind gefährlich, insbesondere während ihrer Wartungszeiten, (vi) Einschmelzvergaser aufgrund der Verwendung von Rohkohle mit schlechten Verkohlungsbettbedingungen einem hohen Auftreten von Druckspitzen ausgesetzt sind, was zu einem Verstopfen von Staubrecyclingsystemen sowie Gasreinigungssystemen führt, (vii) Empfindlichkeit der Prozesseingaben, Qualitätsparameter wie Granulometrie, Feinanteil in den Inputs, der Dekrepitation und dem Abbauverhalten von Kohle, Eisenerz und Pellets bei hohen Temperaturen.

Herstellungsprozess

- Produktionsprozess von Wolfram-Nickel-Eisen-Legierung

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Schlitzwalzen für die Stangenproduktion

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Herstellung von nahtlosen Rohren

- Kritische Tipps zum Konstruktionsprozess für eine erfolgreiche Produktion