Aufschäumen von Schlacke im Lichtbogenofen

Aufschäumen von Schlacke im Elektrolichtbogenofen

Das Schäumen von Schlacke ist zu einer wichtigen und kritischen Praxis für den modernen Elektrolichtbogenofen (EAF) geworden, da eine gut schäumende Schlacke zu einer beträchtlichen Effizienz und anderen Vorteilen des Prozesses beiträgt. Die Qualität des Schlackenaufschäumens ist ein wichtiger Faktor im EAF-Stahlherstellungsprozess, da sie sicherstellt, dass die Wärme aus dem Flüssigkeitsbad nicht durch die EAF-Wände verloren geht. Schlackenschaum ist vorteilhaft für den EAF-Stahlherstellungsprozess in Bezug auf die große gebildete Oberfläche und den Schutz vor dem direkten Kontakt der Schmelze mit der Atmosphäre.

Das Schlackenschäumen ist eine Technik, die sowohl nützlich als auch wirtschaftlich ist. Es ist eine weit verbreitete Technik, nicht nur, weil sie Energie spart, sondern auch wegen der verschiedenen Vorteile, die sie bietet, darunter (i) erhöhte Energieeffizienz, da die Wärme des Lichtbogens von der Schlacke eingefangen wird, (ii) Schutz der Wasserpaneele und des Dachs vor Strahlung, (iii) verringerte Vibrationen und Lärmbelästigung und (iv) verringerte Stickstoffaufnahme durch das Bad.

Die Schaumschlackenbildung kann in 3 Schritte unterteilt werden. Dies sind (i) Schritt 1, bei dem Sauerstoff in die flüssige Stahlphase injiziert wird, (ii) Schritt 2, bei dem Kohlenstoff in die Schlacke injiziert wird, und (iii) Schritt 3, bei dem Sauerstoff in die Schlacke injiziert wird. Zunächst wird Sauerstoff in das geschmolzene Metall injiziert (Schritt 1). Dieser Sauerstoff reagiert mit dem vorhandenen Kohlenstoff unter Bildung von CO (Kohlenmonoxid)-Blasen. Der Sauerstoff reagiert auch mit dem im Bad vorhandenen Eisen. Da das Eisen in Form von Eisenoxid verloren geht, wird Kohlenstoff in die Schlacke injiziert (Schritt 2), wodurch die Eisenoxid-Reduktionsreaktion durchgeführt wird. Dieser Schritt erzeugt CO-Gas und bewirkt auch, dass Eisen in das Bad zurückkehrt, wodurch die Ofenleistung verbessert wird. In Schritt 3 wird Sauerstoff in die Schlacke injiziert, um eine Oxidation des in der Schlacke vorhandenen Kohlenstoffs zu bewirken. In diesem Schritt können Kohlenstoff und Sauerstoff auch gleichzeitig injiziert werden, was eine bessere CO-Erzeugung und eine bessere Schaumbildung ermöglicht.

Unter dem Schaum befindet sich normalerweise eine dichte Schlackenschicht. Es ist jedoch möglich, dass die gesamte vorhandene Schlacke zur Erzeugung des Schaums benötigt wird und keine dichte Schicht vorhanden ist. In einem solchen Fall reicht die vorhandene Schlackenmenge nicht aus, um den gesamten Schaum zu erzeugen, den die Schlacke und das Gas bilden können.

Es wurde auch berichtet, dass der Schlackenaufschäumprozess 3 % bis 10 % bzw. 25 % bis 63 % des Energie- und Feuerfestverbrauchs einsparen kann. Grundsätzlich gibt es zwei Voraussetzungen für das Schäumen, nämlich (i) Reaktionen oder Prozesse, die kleine Gasblasen erzeugen, und (ii) geeignete Schlackeneigenschaften, um die Blasen als stabilen Schaum zu halten. Normalerweise neigen Gase aus chemischen Reaktionen dazu, die Schlacke mit kleineren Blasen aufzuschäumen, während das Einblasen von Gasphasen (Sauerstoff, Argon usw.) zu größeren Blasen und weniger stabilen Schäumen führt.

Eine gewisse Schäumbarkeit der für das EAF-Verfahren eingesetzten Schlacken ist aus mehreren Gründen erwünscht. Während des Prozesses schützt die aufschäumende Schlacke die Graphitelektroden vor Verschleiß und bedeckt die Lichtbögen. Dies ermöglicht eine höhere Produktivität im Ofen, da es den Wärmeübergang zwischen Elektrode und Schmelze erhöht. Es reduziert auch Strahlungsverluste, da die Schlacke die Lichtstrahlen isoliert. Dies wiederum schützt die Feuerfestmaterialien vor Verschleiß, was die Stillstandszeiten für Wartungsarbeiten reduziert. Die aufschäumende Schlacke trägt auch zur Stabilisierung des Lichtbogens bei und sorgt so für einen höheren Wirkungsgrad. Darüber hinaus trägt der Schaum dazu bei, den Lärm des EAF zu reduzieren, was für eine bessere Arbeitsumgebung sorgt. Ein weiterer Vorteil der Schaumschlacke ist die Reduzierung von Strom- und Spannungsschwankungen.

Zu den Folgen einer gut aufschäumenden Schlacke im EAF und ihrer ordnungsgemäßen Steuerung gehören (i) die Verringerung der Oberwellen aufgrund des Eintauchens der Elektrode in die Schlacke kann die Leistung bei gleichen Transformatoreinstellungen um 6 % bis 9 % erhöhen, (ii) eine Erhöhung der Leistung um 15 %, wenn die Elektrodenspitzen 300 mm bis 600 mm tief in der Schlacke sind, wegen des heißeren Lichtbogenplasmas um die Elektrodenspitze herum, und (iii) eine gut schäumende Schlacke ermöglicht Sauerstoff-Brennstoff-Brennern (falls verwendet) in die Schlacke zu blasen Schlacke, Steigerung der Energieeffizienz der Brenner von 40 % auf 70 %. Um jedoch den größtmöglichen Nutzen aus einer schäumenden Schlacke zu ziehen, muss die Schlacke früh in der Hitze aufgebaut werden und diese Schlackenchemie streng kontrolliert werden, indem die Schlackenspülung begrenzt und Kalk oder Walzzunder in den Boden der ersten Charge gegeben werden Eimer. Die thermischen Vorteile einer gut schäumenden Schlacke beruhen auf der Verschiebung des Wärmeübertragungswegs zum Bad und weg von den Seitenwänden. Laut einer Studie können Schwankungen in der Schaumschlackenqualität für +/- 0 kWh/t des Bedarfs an elektrischer Energie verantwortlich sein

Es ist nützlich zu wissen, was man unter Schlackenschäumen versteht. Die Gaserzeugung ist unabdingbar, um mit einer Schaumschlackenpraxis erfolgreich zu sein. Gas wird hauptsächlich durch die Reduktion von Eisenoxid (FeO) mit Kohlenstoff unter Bildung von CO-Gas erzeugt. Auf einer dichten Schlackenschicht bilden sich durch das Gas Schaumblasen. Der Schaum kann relativ kleine Schaumblasen wie Schaum auf Bier oder größere Blasen wie Seifenblasenschaum auf Wasser sein. Die kleinen Blasen resultieren aus chemischen Reaktionen und der resultierende Schaum ist ziemlich stabil. Die Gasinjektion erzeugt jedoch größere Blasen und einen weniger stabilen Schaum. Echtes Schäumen ist nicht zu verwechseln mit einfachem Gasstau von Blasen in einer Flüssigkeit. Beim Gasstau verteilen sich die Gasbläschen in der gesamten Flüssigkeit und die Ausdehnung der Schlacke erfolgt durch die Gasbläschen in der Flüssigkeit. Bei Gas-Hold-up nimmt die Expansion schnell ab, nachdem das Gas aufhört. Echter Schaum kann ziemlich stabil sein und dies noch einige Minuten bleiben, nachdem die Gaserzeugung aufgehört hat.

Die Gasblasenbildungsreaktion, die Reduktion von FeO in Schlacke durch zugesetzten Kohlenstoff und im Metall gelösten Kohlenstoff. Beim Schlackenaufschäumprozess wird Kohlenstoff in die Schlacke eingespritzt, reagiert mit Eisenoxid in der Schlacke, um CO-Gas zu erzeugen, das die Schlacke aufschäumt. Die Reaktion ist gegeben durch C (eingespritzt) + (FeO) =Fe + CO. CO-Gas zum Schäumen wird auch durch Entkohlung des Metalls erzeugt, gegeben durch die Reaktion C (in Metall) + 1/2 O2 =CO. Das FeO ist wird in situ als Hauptoxidationsprodukt des Sauerstoffstroms erzeugt und ist daher die Hauptkomponente in der Schlacke (mehr als 20 %). Wenn die Konsistenz der Schlacke geeignet ist, Schaum aufrechtzuerhalten, bewirkt das einfache Einspritzen von Kohlenstoff in die Schlacke, dass die Schlacke schäumt. Die relativ hohe Reduktionsrate verleiht FeO das Potenzial, eine große Menge Gas innerhalb des Schaums zu erzeugen. Die Reduktionsrate von FeO durch Kohlenstoff ist beträchtlich schnell. Außerdem verbraucht die Reduktionsreaktion auch Wärme, was zu einer lokalen Erhöhung der Viskosität der Schlacke führt.

Die Verfahrensvariablen, die das Schäumen beeinflussen, sind Schlackenzusammensetzung, Oberflächengasgeschwindigkeit, Badtemperatur, Blasengröße, Schlackenbasizität, Schlackendichte, Schlackenviskosität und Schlackenoberflächenspannung. Die oberflächliche Gasgeschwindigkeit wird normalerweise in Meter pro Sekunde (m/s) gemessen und ist die wahre Gasgeschwindigkeit multipliziert mit dem Volumenanteil des Gases.

Der Schaumindex (FI) ist ein wichtiger Parameter für das Aufschäumen der Schlacke. Sie kann als die Zeit angesehen werden, die das Gas benötigt, um die Schlacke zu passieren. Sie ist ein Maß für das Ausmaß der Schaumbildung und ist das Verhältnis zwischen der Schaumhöhe und der oberflächlichen Gasgeschwindigkeit. Daher ist die Einheit des FI die Zeit, die normalerweise in Sekunden angegeben wird. Somit kann der FI als Maß für die Zeit interpretiert werden, die die Prozessgase benötigen, um den Schaum vertikal zu passieren. Der FI bezieht sich auf die Schlackeneigenschaften wie die Viskosität. Je höher die Viskosität ist, desto höher ist der FI. Die offensichtliche Folge ist, dass eine erhöhte Viskosität automatisch zu einer erhöhten Schaumhöhe führt.

Der FI nimmt mit zunehmender Blasengröße ab. Es ist im Allgemeinen zu sehen, dass kleine Blasen durch die oben angegebene erste Reaktion gebildet werden und ein relativ stabiler Schaum entsteht. Bei der EAF-Stahlherstellung wurde festgestellt, dass der Schaum gegen Ende des Prozesses weniger stabil wird und die Schaumhöhe abnimmt. Dies geschieht, weil zunächst mit zunehmendem FeO-Gehalt die Geschwindigkeit der Erstreaktion und der CO-Erzeugung zunimmt und damit die Schaumbildung zunimmt. Mit zunehmendem FeO-Gehalt nimmt jedoch die Schlackenviskosität ab und die Dichte zu, was dazu führt, dass die Schaumbläschen schneller abfließen, kleiner werden und der Schaum zerfällt. Daher gibt es einen kritischen FeO-Gehalt, unterhalb dessen das Schäumen mit dem FeO-Gehalt zunimmt und oberhalb dessen der Schaum weniger stabil ist. Dies tritt je nach anderen Bedingungen bei etwa 20 % bis 40 % FeO auf.

Das Aufschäumen der Schlacke beim Einbringen wurde durch Einspritzen von Graphitpulver aus Elektroden (80 % mit einer Maschenweite von -200) an der Metall-Schlacke-Grenzfläche unterstützt, wobei eine geeignete Einspritzausrüstung mit Luft als Trägergas verwendet wurde. Durch frühere Berechnungen und Trial-and-Error-Verfahren wurde herausgefunden, dass eine Massenflussrate von Graphit gleich 25 kg/min gut genug war, um stabilen Schaum zu erzeugen. Höhere Werte als diese förderten zu Beginn eines Schmelzvorgangs das Herumschwappen von starker Schlacke, was den Betrieb im Arbeitsboden beeinträchtigte und instabile Lichtbögen erzeugte, die den Betrieb mit langen Lichtbögen mit hoher Spannung und niedrigem Strom behinderten.

Beim EAF-Stahlherstellungsverfahren tritt ein Betrieb mit langem Lichtbogen in Verbindung mit einer Schaumschlackenpraxis auf. Durch Aufschäumen der Schlacke durch Kohlenstoffinjektion kann die Höhe der Schlackenschicht angehoben werden, bis sie die Lichtbögen vollständig bedeckt, die Lichtbogenstrahlung und das Streulicht abfängt, die Wärme auf das Bad überträgt und die Wärmebelastung der Seitenwände verringert. Wenn eine gute Schaumschlacke jedoch nicht aufrechterhalten werden kann, ist es vorzuziehen, die Sekundärspannung und damit die Lichtbogenlänge zu reduzieren, um die Gefahr einer Beschädigung der Ofenstruktur zu vermeiden.

Das Phänomen des Schäumens der Schlacke hängt von den Eigenschaften der Schlacke und der Gasentwicklungsrate aufgrund von Reaktionen in der Schlacke ab. Um Schaum in einer Schlacke zu erhalten, ist daher ein Gasstrom erforderlich. Der Gasstrom entsteht, wenn der Schlacke bzw. dem Metallbad Kohlenstoff (C) und gasförmiger Sauerstoff (O2) zugesetzt werden. Die Kontrolle der Schaumhöhe ist erforderlich, um einen stabilen Betrieb aufrechtzuerhalten.

Abhängig von den physikalischen Eigenschaften der Schlacke (die durch Zusammensetzung und Temperatur beeinflusst werden) findet dann ein unterschiedlich starkes Aufschäumen statt. Bei der EAF-Stahlherstellung ist es durchaus üblich, Kohlenstoff (in Form von Koks oder Kohle) der Schlackenschicht zuzusetzen. Der Kohlenstoffverbrauch findet durch die Boudouard-Reaktion statt, und daher ist die Rate der CO-Erzeugung proportional zur Zugaberate von Kohlenstoff zu einer EAF-Schlacke, sobald die Reaktion einen stabilen Zustand erreicht hat.

Das Aufschäumen der Schlacke wird maßgeblich durch den Gasstrom in den Ofen beeinflusst, wird aber auch durch die Schlackeneigenschaften beeinflusst, wobei letztere durch die Viskosität, Dichte und Oberflächenspannung gesteuert werden. Diese physikalischen Eigenschaften sind wiederum abhängig von der Temperatur des Systems und der Zusammensetzung der Schlacke.

Beim EAF-Verfahren hängt die Zusammensetzung der Schlacke sowohl von der Stahlsorte als auch von der verwendeten Raffinationsmethode ab. Bei der Auswahl einer Zusammensetzung für die Schlacke müssen einige Dinge berücksichtigt werden. Die Schlacke besteht aus verschiedenen Oxiden, die in drei Kategorien eingeteilt werden können, nämlich (i) basische Oxide (wie CaO, MgO und FeO), saure Oxide (wie SiO2) und amphotere Oxide (wie Al2O3). Für basische Schlacken wird der FeO-Gehalt im Allgemeinen mit 15 % bis 25 % als optimal angesehen. Um in einer Schlacke Schaum aufzubauen, muss die Viskosität hoch genug sein, um das Aufsteigen der Blasen zu behindern. Um eine geeignete Viskosität zu erhalten, ist es wichtig, eine geeignete Basizität der Schlacke zu haben. Als Basizität wird allgemein das Verhältnis der basischen Bestandteile in der Schlacke zu den sauren Bestandteilen bezeichnet. Die basischen Komponenten liefern der Schmelze die O2-Ionen und die sauren Komponenten binden sie. Die Viskosität kann durch eine Änderung der Zusammensetzung verändert werden, was eine Änderung des CaO/SiO2-Verhältnisses bewirkt, wodurch die Basizität der Schlacke verringert oder erhöht wird.

Eine Änderung der Viskosität kann auch durch eine Änderung des FeO-Gehalts erreicht werden. Bei Erhöhung der FeO-Menge sinkt die Viskosität. Eine andere Möglichkeit, die Schlackenviskosität zu modifizieren, besteht darin, die Menge an Feststoffpartikeln in der Schlacke zu erhöhen, beispielsweise durch Zugabe von Kalk. Es wurde beobachtet, dass die Schlackenviskosität mit zunehmender Basizität abnimmt, beim Überschreiten eines kritischen Wertes und Ausfällen einer festen Phase jedoch wieder ansteigt. Somit trägt das Vorhandensein von Feststoffpartikeln zu einer Erhöhung der scheinbaren Viskosität bei. Die Feststoffpartikel wirken auch als Keimbildungsstellen für die Blasen. Ein Übermaß an Feststoffpartikeln verhindert jedoch, dass die Blasen durch die Schlacke aufsteigen.

In einem Flüssigkeitssystem kann ein Gradient der Oberflächen- oder Grenzflächenspannung Bewegung induzieren. Dies wird als Marangoni-Effekt bezeichnet. An der Grenzfläche zwischen Schlacken und flüssigen Metallen gibt es im Allgemeinen einen großen Grenzflächenspannungsgradienten. An der Grenzfläche zwischen Schlacke und Metall, wo Reaktionen zur Bildung von CO ablaufen, wird die Konzentration von FeO als geringer angesehen als in der übrigen Schlacke. Dies ermöglicht die Bildung von Blasen, da ein geringerer FeO-Gehalt zu einer geringeren Oberflächenspannung führt, was den Marangoni-Effekt hervorruft. Somit wird die Fähigkeit, neue Oberflächen zu schaffen, die auftritt, wenn sich Blasen in der Schlacke bilden, erleichtert, wenn die Oberflächenspannung niedrig ist.

Die Oberflächenspannung beeinflusst auch den Abbau des Schaums, was sich auf die Stabilität der Blasen bezieht. Verschiedene Studien haben gezeigt, dass die Stabilität durch die Zugabe einer oberflächenaktiven Komponente verbessert werden kann. Es wurde auch beim Stahlherstellungsprozess beobachtet, dass das Vorhandensein von oberflächenaktiven Komponenten das Schäumen fördert. Der Marangoni-Fluss, der die Entfernung von CO-Blasen von der Grenzfläche unterstützt, kann jedoch ohne oberflächenaktive Elemente erzeugt werden. Die Dichte der Schlacke beeinflusst die Schaumhöhe. Eine geringe Dichte bedeutet, dass weniger Gewicht gehalten werden muss, was eine größere Höhe des Schaums im Vergleich zu einer Schlacke mit hoher Dichte ermöglicht. Um Belastungen standzuhalten, muss die Oberfläche elastische Eigenschaften aufweisen. Dies kann durch Zugabe von oberflächenaktiven Elementen erreicht werden, was zu einer variablen Oberflächenspannung führt.

Schäumende Schlacke bei der Stahlherstellung resultiert aus der Erzeugung von CO-Blasen durch die Reduktionsreaktionen (i) CO2 + C(s) =2CO (die Boudouard-Reaktion), (ii) CO + Fe2O3 =CO2 + 2FeO, (iii) CO + FeO =CO2 + Fe, und (iv) C(s) + FeO =CO + Fe. Die Boudouard-Reaktion und die Reduktion von FeO durch festen Kohlenstoff sind stark endotherme Reaktionen, während die Reduktion von Fe2O3 durch CO energieneutral und die Reduktion von FeO durch CO nur leicht exotherm ist. Es ist wichtig zu beachten, dass Eisenoxid die Quelle für die Sauerstoffkomponente ist, die für die Verbrennung von Kohlenstoff erforderlich ist, nicht gasförmiger Sauerstoff, und daher ist eine gewisse Oxidation des Stahlbades für das Schäumen der Schlacke erforderlich.

Treibende Kraft für das Aufschäumen der Schlacke ist eine pneumatische Energie, die durch die CO-Erzeugung während des Prozesses der Schmelzraffination im EAF bereitgestellt wird. Beim Schlackenaufschäumprozess wird Kohlenstoff in die Schlacke eingespritzt, reagiert mit Eisenoxid (FeO) in der Schlacke zu Kohlenmonoxid (CO), das die Schlacke aufschäumt. Die Reaktion ist gegeben durch C (eingespritzt) + (FeO) =Fe + CO. CO zum Schäumen entsteht auch durch Entkohlung des Metalls, gegeben durch die Reaktion C (in Metall) + 1/2 O2 =CO. Diese Reaktionen sind verantwortlich für die CO-Bildung. Die zweite Reaktion stellt eine direkte Reaktion zwischen gasförmigem Sauerstoff und Kohlenstoff im Bad dar, während die erste Reaktion eine direkte Eisenoxid-Reduktionsreaktion durch Kohlenstoff in der Schlacke ist. Alle diese Reaktionen sind CO-Bildner, die Rührenergie für den Stoffaustausch zwischen Metallschlacke, Kohlenstoff und Gasphase liefern, und sie können als notwendige Bedingung für das Schäumen von Schlacke angesehen werden. Einige Reaktionen sind CO-Verbraucher wie (i) CO + Fe2O3 =CO2 + 2FeO und (ii) CO + FeO =CO2 + Fe, die durch die Boudouard-Reaktion CO2 + C(s) =2CO kontrolliert werden können.

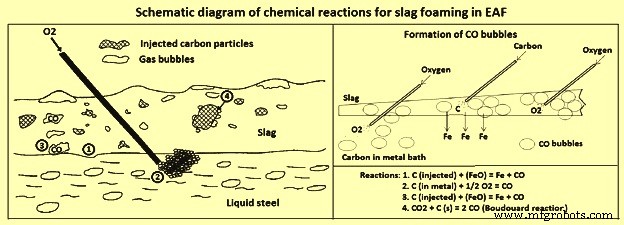

Orte dieser Reaktionen können (i) an der Schlacke-Metall-Grenzfläche, (ii) an der Gas-Metall-Grenzfläche, (iii) an der Kohlenstoff-Schlacke-Grenzfläche und (iv) an Schlacke-Gas- und Kohlenstoff-Gas-Grenzflächen lokalisiert sein . Abb. 1 zeigt ein schematisches Diagramm chemischer Reaktionen zum Schäumen von Schlacke in EAF. Das Diagramm zeigt die Reaktionsorte beim Einblasen von Kohlenstoff während der Stahlschmelz-Raffinations-Prozesse in einem EAF. Aus dem Diagramm ist ersichtlich, dass die CO-Bildung eine sehr komplexe Funktion mehrerer Prozessvariablen ist, bestehend aus Größe, Art und Massendurchflussrate des kohlenstoffhaltigen Materials, Durchflussrate des Trägergases, Kohlenstoffgehalt im Bad, Schlackenchemie und Schlackenmetall Grenzfläche etc.

Abb. 1 Schematische Darstellung chemischer Reaktionen für das Schlackenaufschäumen in EAF

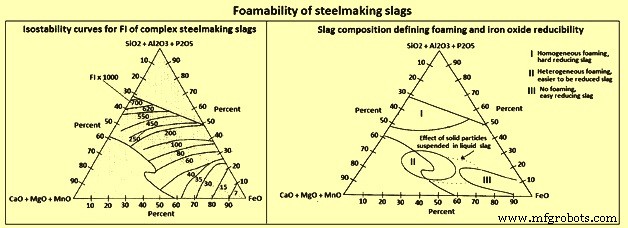

Andererseits muss eine weitere Bedingung zum Schäumen von Schlacke erfüllt werden. Diese Bedingung steht in direktem Zusammenhang mit den Transporteigenschaften (die die Schaumstabilität beeinflussen) von Stahlwerksschlacken bei Frischtemperaturen. FI der Schlacke bestimmt diese Eigenschaften. FI wird in Zeiteinheiten, d. h. Sekunden, gemessen und ist eine Funktion der Schlackenchemie. Die Stabilitätskurven für FI der Schlacken sind in Abb. 2 dargestellt. Die Schlussfolgerungen aus den Kurven sind unten angegeben.

- Säureschlacken haben die höchsten Schaumbildungsfähigkeiten, die als homogenes Schäumen bezeichnet werden können.

- Schlacken mit geringen Eisenoxidgehalten (weniger als 10 %) bilden einen stabileren Schaum als stark oxidierte Schlacken (mehr als 40 % FeO bei jeder Basizität), die daher als nicht schäumende Schlacken bezeichnet werden können.

- Bei niedrigen Eisenoxidgehalten beeinflusst die Schlackenbasizität stark die Schaumstabilität. Bei höheren Basizitäten nimmt FI unter einem gegebenen Eisenoxidgehalt ab. Bei hohen Eisenoxidgehalten spielt die Basizität der Schlacke keine Rolle.

- Schlacken mit mittleren Eisenoxidgehalten und hohen Basizitäten in der Nähe der Kalksättigungszone haben auch mittlere FIs und das Vorhandensein von festen Partikeln aus Kalklösung kann helfen, die Schaumbildung zu stabilisieren. Aus diesem Grund kann diese Zone als heterogenes Schäumen bezeichnet werden.

Abb. 2 Schäumbarkeit von Stahlwerksschlacken

Abb. 2 zeigt auch die Schlackenzusammensetzung und das Schäumen. Feste Partikel, die in flüssiger Schlacke suspendiert sind, beeinflussen deren Viskosität. Es ist normalerweise zu sehen, dass es bei nur 20 % Volumenanteil an Feststoffpartikeln in der flüssigen Schlacke zu einer zweifachen Erhöhung der Schlackenviskosität kommt und die Zone für heterogenes Schäumen beträchtlich vergrößert werden kann, wobei die nicht schäumende Zone teilweise eingeschlossen wird, wie gezeigt durch die gepunktete Linie in Abb. 2.

Um einen vollständigeren Überblick über das Schäumen von Schlacke während der Kohlenstoffinjektion zu erhalten, war die Eisenoxidaktivität in komplexen Schlacken Gegenstand mehrerer Studien. Diese Studien haben Folgendes gezeigt.

- Homogene Schaumzone mit niedrigen Eisenoxidaktivitäten (weniger als 10 %) zeigt eine starke Beständigkeit gegen Eisenreduktion durch Kohlenstoff, nicht nur wegen niedriger Eisenoxidaktivitäten, sondern hauptsächlich aufgrund der oberflächenaktiven Natur von Silica in Schlacken. Die Eisenreduktion in dieser Zone wird gemischt durch Stofftransport und chemische Reaktionsmechanismen kontrolliert.

- Hochoxidierte Schlacken werden leicht durch Kohlenstoff reduziert, da die Eisenoxidaktivitäten hoch genug sind, aber sie bilden keine stabilen Schäume.

- Normale Zusammensetzungen von Stahlwerksschlacken beobachten ein intermediäres Verhalten. Endschlacken neigen jedoch dazu, stark zu oxidieren.

Entscheidend für die Aufrechterhaltung der Schaumschlacke ist die Überwachung ihres Zustands. Als das Aufschäumen von Schlacke zum ersten Mal eingeführt wurde, wurde es manuell überwacht, wobei die Ofenbediener mit ihren Augen und Ohren, gepaart mit ihrer Erfahrung, beurteilten, ob die Schlacke richtig war oder nicht, und die notwendigen Schritte, um sie zu korrigieren. Ab Mitte der 1980er Jahre wurde die elektronische Überwachung und Computersteuerung des Schlackenschäumens eingeführt, wobei mehrere mögliche Signale wie Lichtbogenverzerrung, Lichtbogenrauschen und Lichtemissionen untersucht wurden. Gegenwärtig scheint die Lichtbogenverzerrung das am weitesten verbreitete Signal im Wechselstromofenbetrieb zur Überwachung des Schaumzustands zu sein, da die erforderlichen Sensoren und Programme häufig in den hochentwickelten Elektrodenregler integriert sind. Viele EAFs verwenden Oberschwingungen, die in der elektrischen Versorgung durch die Lichtbögen als Schaumschlackenmonitor erzeugt werden, da eine besser schäumende Schlacke zu einem stabileren Lichtbogen und weniger Oberschwingungen führt. Als Methode zur Schaumüberwachung wurde auch eine Überwachung durch Schall- und Lichtemissionen aus dem EAF versucht.

Das Schäumen in EAF ist jedoch zu einem integralen Bestandteil des Stahlherstellungsprozesses geworden, insbesondere während der Raffinationsphase der Hitze. Der derzeitige Langbogenprozess maximiert die Energieübertragung auf den Schrott, der die Elektroden und Lichtbögen umgibt. Somit fängt der Schrott den größten Teil der Lichtbogenstrahlung ab und wenig gelangt zu den Seitenwänden.

Sobald der Schrott jedoch schmilzt, kann die gesamte Lichtbogenstrahlung auf die Seitenwände auftreffen. Indem sie den freigelegten Lichtbogen so weit wie möglich bedeckt, fängt eine aufschäumende Schlacke diese Energie ab, verhindert, dass sie die Wände erreicht, und leitet sie stattdessen an das Stahlbad weiter. Schäumende Schlacke kann sich langsam aufbauen, wenn der Schrott schmilzt und die Seitenwände und das Dach des Ofens fortschreitend der von den Lichtbögen abgestrahlten Wärme ausgesetzt werden, wobei sie während der Veredelungsphase der Wärme eine maximale Höhe erreichen. Der injizierte Kohlenstoff und CO tragen auch dazu bei, jegliches Eisenoxid in der Schlacke wieder zu metallischem Eisen zu reduzieren.

Herstellungsprozess

- E-Gitarre

- Elektrischer Teekessel

- Elektrische Decke

- Elektroauto

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen