21 Grundlegender gesunder Menschenverstand der CNC-Gravurbearbeitung (2)

21 Grundlegender gesunder Menschenverstand der CNC-Gravurbearbeitung (1)

13. Bei der Verarbeitung eines neuen Messers gibt es ein Phänomen des Zurückhaltens, und die Verarbeitung ist sehr mühsam. Welche Parameter müssen zu diesem Zeitpunkt angepasst werden?

Der Grund, warum die Bearbeitung sehr mühsam ist, liegt darin, dass die Leistung und das Drehmoment der Spindel dem aktuellen Schnittbetrag nicht standhalten können. Ein vernünftiger Ansatz besteht darin, den Pfad neu zu erstellen, um die Tiefe des Werkzeugs, die Tiefe der Nut und den Beschneidungsbetrag zu reduzieren. Wenn die Gesamtverarbeitungszeit weniger als 30 Minuten beträgt, können Sie auch die Schnittgeschwindigkeit anpassen, um den Schnittzustand zu verbessern.

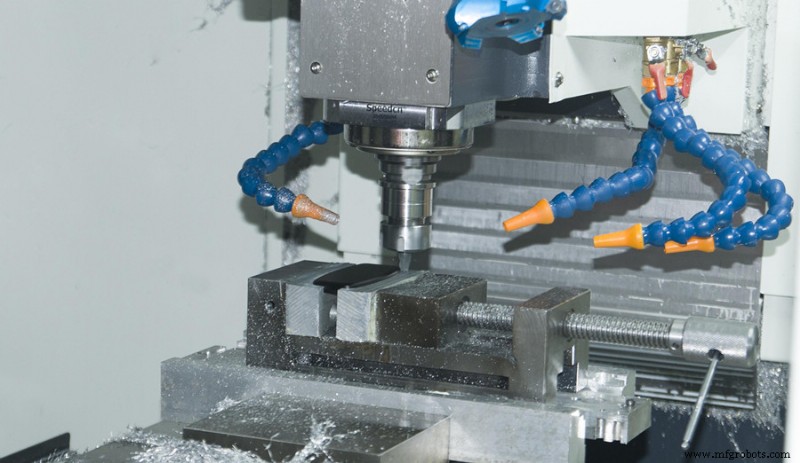

14. Welche Rolle spielt die Schneidflüssigkeit?

Achten Sie auf Kühlöl für die Metallbearbeitung. Die Aufgabe des Kühlsystems besteht darin, die Schnittwärme und umherfliegende Späne abzuführen und die Bearbeitung zu schmieren. Das Kühlmittel führt die Schnittwärme ab, reduziert die auf das Werkzeug und den Motor übertragene Wärme und erhöht deren Lebensdauer. Entfernen Sie fliegende Späne, um Nachschneiden zu vermeiden. Schmierung kann die Schnittkraft reduzieren und die Bearbeitung stabiler machen. In der Kupferbearbeitung kann die Auswahl ölhaltiger Kühlschmierstoffe die Oberflächenqualität verbessern.

15. Welche Stadien des Werkzeugverschleißes gibt es?

Der Werkzeugverschleiß wird in drei Stufen unterteilt:anfänglicher Verschleiß, normaler Verschleiß und starker Verschleiß.

In der Anfangsphase des Verschleißes ist die Hauptursache für den Werkzeugverschleiß, dass die Temperatur des Werkzeugs niedrig ist und die optimale Schnitttemperatur nicht erreicht wird. Zu diesem Zeitpunkt ist der Verschleiß des Werkzeugs hauptsächlich abrasiver Verschleiß. Ein solcher Verschleiß wirkt sich relativ stark auf das Werkzeug aus und kann leicht zum Zusammenbruch des Werkzeugs führen.

Diese Phase ist eine sehr gefährliche Phase. Wenn es nicht gut gehandhabt wird, kann es direkt dazu führen, dass das Werkzeug zusammenbricht und versagt. Wenn das Werkzeug die Anfangsverschleißzeit passiert, erreicht die Schnitttemperatur des Werkzeugs einen bestimmten Wert. Dies ist der Hauptverschleiß, der Diffusionsverschleiß, und seine Funktion besteht hauptsächlich darin, lokales Abplatzen zu verursachen. Daher ist der Verschleiß kleiner und langsamer. Wenn der Verschleiß ein bestimmtes Niveau erreicht, versagt das Werkzeug und tritt in eine Phase schnellen Verschleißes ein.

16. Warum und wie müssen Werkzeuge eingefahren werden?

Wir haben oben erwähnt, dass das Werkzeug in der anfänglichen Verschleißphase leicht zusammenbricht. Um das Phänomen des Zusammenbruchs zu vermeiden, müssen wir das Werkzeug einfahren. Die Schnitttemperatur des Werkzeugs wird allmählich auf eine vernünftige Temperatur erhöht. Es wird durch Experimente verifiziert, dass die gleichen Verarbeitungsparameter zum Vergleich verwendet werden. Es ist ersichtlich, dass sich die Standzeit nach dem Einlaufen um mehr als das 2-fache erhöht hat. Die Methode des Einlaufens besteht darin, die Vorschubgeschwindigkeit um die Hälfte zu reduzieren, während eine vernünftige Spindeldrehzahl beibehalten wird, und die Bearbeitungszeit beträgt etwa 5-10 Minuten. Verwenden Sie einen kleinen Wert, wenn Sie weiche Materialien bearbeiten, und einen großen Wert, wenn Sie harte Metalle bearbeiten.

17. Wie kann man starken Werkzeugverschleiß beurteilen? Die Methode zur Beurteilung von starkem Werkzeugverschleiß ist:

1) Beim Anhören des verarbeiteten Tons gibt es einen harten Ruf;

2) Wenn man das Geräusch der Hauptwelle hört, hält sich die Hauptwelle offensichtlich zurück;

3) Es fühlt sich an, als würden die Vibrationen während der Bearbeitung zunehmen und die Werkzeugmaschinenspindel weist offensichtliche Vibrationen auf;

4) Betrachtet man den Bearbeitungseffekt, sind die Messer auf der bearbeiteten Unterseite mal gut und mal schlecht (wenn das am Anfang der Fall ist, bedeutet das, dass die Messertiefe zu tief ist).

18. Wann sollte ich das Werkzeug wechseln?

Wir sollten das Werkzeug bei ca. 2/3 der Standzeitgrenze wechseln. Wenn das Werkzeug beispielsweise in 60 Minuten stark abgenutzt ist, sollte das Werkzeug bei der nächsten Bearbeitung innerhalb von 40 Minuten gewechselt werden, und es sollte zur Gewohnheit werden, das Werkzeug regelmäßig zu wechseln.

19. Können stark verschlissene Werkzeuge weiter bearbeitet werden?

Nachdem das Werkzeug stark abgenutzt ist, kann die Schnittkraft auf das Dreifache des Normalwerts erhöht werden. Die Schneidkraft hat einen großen Einfluss auf die Lebensdauer der Spindelelektrode und die Lebensdauer des Spindelmotors ist umgekehrt proportional zur dritten Potenz. Wenn beispielsweise die Schneidkraft um das Dreifache erhöht wird, entspricht eine Bearbeitung von 10 Minuten einer Spindel, die 10 * 33 =270 Minuten unter normalen Bedingungen benötigt.

20. Wie bestimmt man die hervorstehende Länge des Werkzeugs beim Schruppen?

Je kürzer die Verlängerung des Werkzeugs, desto besser. Wenn es jedoch bei der tatsächlichen Bearbeitung zu kurz ist, muss die Länge des Werkzeugs häufig angepasst werden, was die Bearbeitungseffizienz zu sehr beeinträchtigt. Wie also sollte die hervorstehende Länge des Werkzeugs in der tatsächlichen Verarbeitung kontrolliert werden?

Das Prinzip ist wie folgt:Ein Messerbalken mit einem Durchmesser von φ3 kann normal bearbeitet werden, wenn er 5 mm übersteht. Die Werkzeugstange mit φ4 Durchmesser kann normal verarbeitet werden, wenn sie 7 mm verlängert ist. Der Schneidbalken mit einem Durchmesser von φ6 kann normal verarbeitet werden, wenn er 10 mm verlängert ist. Versuchen Sie, diese Werte beim Laden des Messers zu unterschreiten. Wenn die Länge des oberen Messers größer ist als der obige Wert, versuchen Sie, die Tiefe der Bearbeitung zu kontrollieren, wenn das Werkzeug abgenutzt ist. Dies ist etwas schwierig zu verstehen und erfordert mehr Übung.

21. Was soll ich tun, wenn das Werkzeug während der Bearbeitung plötzlich bricht?

1) Stoppen Sie die Verarbeitung und überprüfen Sie die aktuelle Seriennummer der Verarbeitung.

2) Überprüfen Sie das gebrochene Messer, um festzustellen, ob ein gebrochener Messerkörper vorhanden ist, und entfernen Sie ihn, falls vorhanden.

3) Analysieren Sie die Gründe für Werkzeugbruch. Das ist das Wichtigste. Warum ist das Werkzeug kaputt gegangen?

Wenn wir eine Analyse durchführen möchten, müssen wir die verschiedenen Faktoren analysieren, die sich auf die oben genannte Verarbeitung auswirken. Aber der Grund für das gebrochene Werkzeug ist, dass die Kraft auf das Werkzeug plötzlich ansteigt. Oder das Pfadproblem, oder der Werkzeugjitter ist zu groß, oder das Material ist hart, oder die Drehzahl des Spindelmotors ist falsch.

4) Wechseln Sie nach der Analyse das Werkzeug zur Bearbeitung. Wenn der Pfad nicht geändert wird, sollte die ursprüngliche Seriennummer zur Verarbeitung um eine Seriennummer erhöht werden. Zu diesem Zeitpunkt muss die Vorschubgeschwindigkeit reduziert werden. Zum einen ist das gebrochene Werkzeug stark verhärtet, zum anderen das einlaufende Werkzeug.

Realted Post 21 Grundlegender gesunder Menschenverstand der CNC-Gravurbearbeitung (1)

Herstellungsprozess

- Eine von A bis Z definierte Liste gängiger CNC-Terminologie

- Werkzeugdurchbiegung in der CNC-Bearbeitung

- Lösungen für häufige Probleme bei der Bearbeitung von CNC-Bearbeitungszentren

- So reduzieren Sie Rattern und Vibrationen in der CNC-Bearbeitung

- 21 Grundlegender gesunder Menschenverstand der CNC-Gravurbearbeitung (1)

- Analyse häufiger Fehler und Wartung von CNC-Bearbeitungszentren

- Gängige Gewindebearbeitungsverfahren für CNC-Bearbeitungszentren

- Werkzeugverschleiß während der CNC-Bearbeitung:Arten, Gründe und Lösungen

- Die 5 wichtigsten Anzeichen für ein abgenutztes CNC-Bearbeitungswerkzeug

- Identifizieren häufiger CNC-Bearbeitungsfehler und Kontrollmaßnahmen