So steuern Sie den springenden Fräser, den Schlagfräser und das Überschneiden bei der CNC-Bearbeitung

1. Springen

Prellender Fräser bezieht sich auf die relativ starke Vibration des Werkzeugs aufgrund übermäßiger Kraft. Die durch das Springen des Schneidwerkzeugs verursachte Gefahr besteht darin, ein Überschneiden des Werkstücks und eine Beschädigung des Werkzeugs zu verursachen. Wenn der Werkzeugdurchmesser klein und der Werkzeugschaft zu lang oder die Kraft zu groß ist, tritt das Phänomen des springenden Schneidwerkzeugs auf. Wenn ein angemessenes Werkzeug und eine angemessene Verarbeitungsmethode verwendet werden, kann die Wahrscheinlichkeit eines Prellens des Schneidwerkzeugs verringert werden.

Es gibt 3 Hauptfaktoren, die die Werkzeugverformung beeinflussen:

1) Länge des Schneidwerkzeugs

2) Werkzeugdurchmesser

3) Die Kraft des Werkzeugs

1. Länge des Schneidwerkzeugs

Bei einem Werkzeug mit gleichem Durchmesser erhöht sich bei Verdoppelung der Werkzeuglänge die Verformung um das Dreifache. Verkürzen Sie bei der Bearbeitung die Länge des Werkzeugs so weit wie möglich, um das Risiko eines Prellens des Schneidwerkzeugs zu verringern.

2. Werkzeugdurchmesser

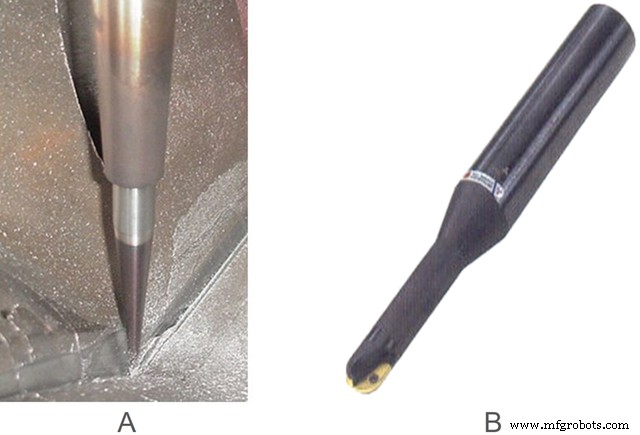

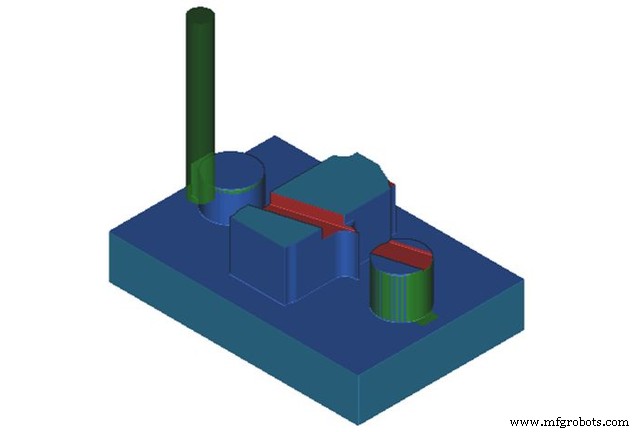

Bei einem Werkzeug gleicher Länge, wenn der Werkzeugdurchmesser um das 1-fache reduziert wird, erhöht sich seine Verformung um das 4-fache. Wählen Sie bei der Bearbeitung, wenn möglich, Werkzeuge mit großem Durchmesser oder verwenden Sie verstärkte Werkzeuge für die Bearbeitung, um das Risiko von brechenden Werkzeugen zu verringern. (Wie in der Abbildung unten gezeigt:A verwendet Heißdraht- und Kegelhalsmesser, und B verwendet ein Werkzeug mit einem starken Griff für die Verarbeitung)

3. Die Kraft des Werkzeugs

Die Verformung des Werkzeugs ist direkt proportional zu der Kraft, die es während der Bearbeitung erhält. Das Reduzieren der Kraft, die das Werkzeug aufnimmt, kann die Wahrscheinlichkeit verringern, dass das Messer bricht. Um die Kraft auf das Werkzeug zu reduzieren, ist es notwendig, die Kontaktfläche zwischen Werkzeug und Werkstück zu reduzieren.

Beispiel für Kraftreduzierung

Bei der Bearbeitung tieferer Positionen kann ein geringerer Vorschub und ein feiner R-Winkel-Fräser verwendet werden, um die Kraft auf den Fräser während der Bearbeitung zu reduzieren und so das Risiko eines Messerbruchs zu verringern.

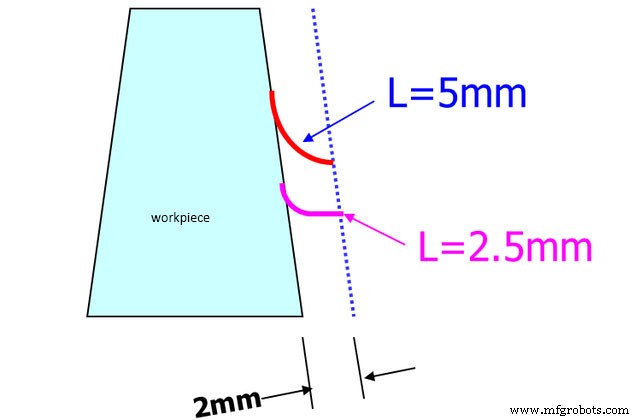

Die folgende Abbildung zeigt den Vergleich der Kontaktposition mit dem Formstoff, wenn das Werkzeug D50R6 und das Werkzeug D50R0,8 auf gleicher Tiefe bearbeitet werden. Es ist ersichtlich, dass die Verwendung eines feinen R-Winkel-Werkzeugs zur Bearbeitung eines tiefen Werkstücks die Schnittkraft stärker reduzieren kann als ein großes R-Winkel-Werkzeug.

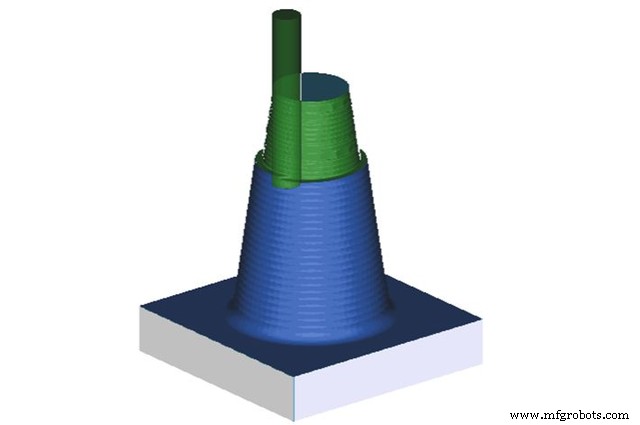

Reduzieren Sie die Anzahl der Schneidwerkzeuge (dh die Gesamttiefe jedes Werkzeugs). Wenn die Bearbeitungstiefe größer als 120 mm ist, muss das Werkzeug zweimal installiert werden, d. h. zuerst einen kurzen Werkzeughalter installieren, um eine Tiefe von 100 mm zu bearbeiten, und dann einen verlängerten Werkzeughalter installieren, um ein Teil unter 100 mm zu bearbeiten, und eine kleine Menge einstellen Schneider.

2. Schlagen

Schlagende Schneide bedeutet, dass die Schnittmenge des Werkzeugs zu groß ist. Neben der Schneide trifft auch die Werkzeugleiste auf das Werkstück. Die Hauptgründe für die Werkzeugkollision sind die unangemessene oder gar nicht eingestellte Sicherheitshöhe, die gewählte falsche Bearbeitungsmethode, die unsachgemäße Verwendung des Werkzeugs und die Randeinstellung für das zweite Schruppen ist kleiner als der Rand für das Schruppen erste Schruppeinstellung usw.

1 ) Zu viel Schnittmenge

Lösung:

Schnittmenge reduzieren. Je kleiner der Durchmesser des Werkzeugs ist, desto weniger Schnittmenge sollte gegessen werden. Unter normalen Umständen beträgt der Schnittbetrag für jede grobe Öffnung der Form nicht mehr als 0,5 mm, und der Schnittbetrag für die Halbfertigbearbeitung und Endbearbeitung ist kleiner.

2 ) Auswahl einer unangemessenen Verarbeitungsmethode

Ändern Sie den Modus Konturfräsen in den Modus Hohlraumfräsen. Wenn die Bearbeitungszugabe größer als der Werkzeugdurchmesser ist, kann das Konturfräsverfahren nicht ausgewählt werden.

3 ) Unsachgemäße Einstellung der Sicherheitshöhe, Schlagen auf die Klemmung beim Anheben des Werkzeugs

Lösung:

- Die Sicherheitshöhe sollte größer sein als die Klemmhöhe.

- In den meisten Fällen ist es nicht möglich, den „direkten“ Werkzeugvor- und -rückzugsmodus auszuwählen, außer bei speziellen Werkstücken.

4 ) Falsche Einstellung der sekundären Schruppgrenze

Der Rand für das zweite Schruppen sollte im Allgemeinen 0,05 mm größer sein als der Rand für das erste Schruppen. Wenn der Rand des ersten Schruppens 0,3 mm beträgt, sollte der Rand des zweiten Schruppens 0,35 mm betragen. Andernfalls stößt die Werkzeugleiste leicht an die obere Seitenwand.

Zusätzlich zu den oben genannten Gründen kann es beim Reparieren von Scherenstraßen zu Schnittverletzungen kommen, also versuchen Sie, Scherenstraßen nicht zu reparieren. Die direkteste Folge einer Werkzeugkollision ist die Beschädigung des Werkzeugs und des Werkstücks, und noch schwerwiegender kann die Spindel der Maschine beschädigt werden.

3. O verschnitt Tönen

Überschneiden bedeutet, dass das Werkzeug auch die Teile schneidet, die nicht geschnitten werden können, wodurch das Werkstück beschädigt wird. Es gibt viele Gründe für das Überschneiden des Werkstücks, hauptsächlich einschließlich der geringen Präzision der Werkzeugmaschine, Schlagen der Schneide, Springen der Schneide, falsches Werkzeug usw. Außerdem kann es passieren, dass der Bediener die Schneide nicht genau einstellt auch zu Überschneidungen führen.

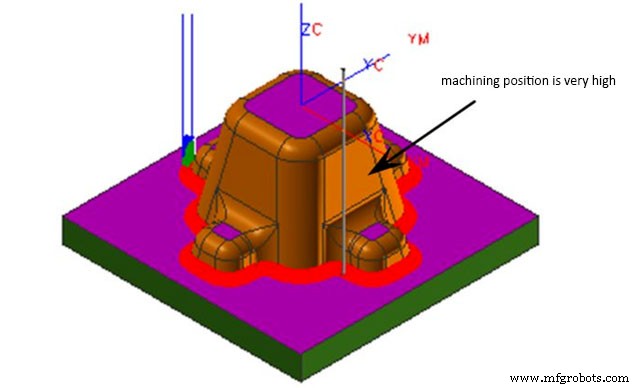

Die in der Abbildung unten dargestellte Situation ist ein Überschnitt, der durch eine falsche Einstellung der Sicherheitshöhe verursacht wird.

Beim Programmieren müssen Sie sorgfältig und akribisch vorgehen. Nach Abschluss des Programms müssen Sie den Werkzeugweg im Detail überprüfen, um ein Überschneiden zu vermeiden, da sonst die Form verschrottet oder die Maschine beschädigt wird.

Als professioneller CNC-Bearbeitungshersteller ist SANS Machining seit mehr als 10 Jahren auf bearbeitete Teile in kleinen Mengen spezialisiert. Wir können Fräs-, Dreh-, Schleif- und EDM-Service anbieten. Alle Teile werden nach Ihren Zeichnungen hergestellt, kein Mindestbestellwert.

Herstellungsprozess

- So konstruieren Sie Teile für die CNC-Bearbeitung

- Wie sich der Eckenradius auf die CNC-Bearbeitung auswirkt

- Wie sich KI und maschinelles Lernen auf die CNC-Bearbeitung auswirken

- Wie wählt man den richtigen Fräser und die richtige Programmierung für CNC aus?

- Tipps und Tricks zur CNC-Bearbeitung

- So reduzieren Sie Rattern und Vibrationen in der CNC-Bearbeitung

- Identifizieren häufiger CNC-Bearbeitungsfehler und Kontrollmaßnahmen

- Was ist Werkzeugdurchbiegung bei der CNC-Bearbeitung und wie kann man sie reduzieren?

- Die Geschichte des CNC-Bearbeitungszentrums:Warum und wie wurde es entwickelt?

- Was ist eine CNC-Werkzeug- und Frässchleifmaschine?