Keine Ausfallzeit:Überblick und Trends

1. Überblick über Wartungstechnologien:

Viele produzierende Unternehmen fordern ihre Produktionsanlagen für jede Unze Kapazität heraus und versuchen gleichzeitig, ihre Gemeinkosten zu senken. Dies hat die Bedeutung qualitativ hochwertiger Wartungsdienste für die Pflege ihrer Systeme stark betont. Service und Wartung werden für Unternehmen immer wichtiger, um ihre Produktionsproduktivität und Kundenzufriedenheit auf dem höchstmöglichen Niveau zu halten. Der Aftermarket-Support von Produkten wird immer mehr zum entscheidenden Faktor für die Rentabilität und Zuverlässigkeit eines Unternehmens. Die Bedeutung der Wartungsfunktionen und damit des Wartungsmanagements ist enorm gewachsen.

Wartungstechnologien zielen darauf ab

- Erhöhen Sie die Gerätezuverlässigkeit und reduzieren Sie Produktionsausfallzeiten

- Erhöhen Sie den Durchsatz

- Lebenserwartung von Vermögenswerten erhöhen

- Verbesserung der Sicherheits- und Qualitätsbedingungen

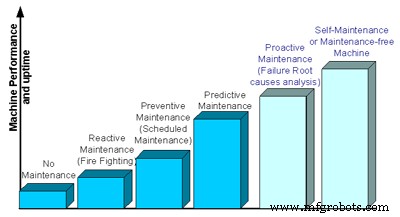

Rückblickend auf die Entwicklungsgeschichte und Prognose der Entwicklungstendenz von Instandhaltungstechnologien lässt sich der Fahrplan zur Exzellenz in der Instandhaltung wie in Abbildung 1 darstellen.

Abbildung 1. Die Entwicklung von Wartungstechnologien.

1.1 Keine Wartung

Es gibt zwei Arten von Situationen, in denen keine Wartung durchgeführt wird.

- Keine Möglichkeit, das Problem zu beheben:Die Wartungstechnik ist für einige spezielle Anwendungen nicht verfügbar oder die Wartungstechnik ist in einem frühen Stadium nicht gut entwickelt.

- Es lohnt sich nicht, das Problem zu beheben:Einige Maschinen wurden für die einmalige Verwendung entwickelt. Im Vergleich zu den Wartungskosten ist es möglicherweise kostengünstiger, es einfach zu entsorgen.

Keines der oben genannten Szenarien ist im Rahmen der Diskussion hier.

1.2 Reaktive Wartung

Im Klartext:Das Ziel der reaktiven Wartung ist es einfach, „es zu reparieren, nachdem es kaputt gegangen ist“, da eine Maschine meistens ohne Vorwarnung ausfällt und es für das Wartungsteam dringend erforderlich ist, sie wieder in Betrieb zu nehmen. Dies wird auch als „Brandbekämpfung“ bezeichnet.

Der Grund für die reaktive Wartung liegt darin, dass sich einige Vorgänge im Laufe der Jahre entwickelt haben, wobei der richtigen Pflege der beteiligten Maschinen nur sehr wenig Aufmerksamkeit geschenkt wurde. Im Wesentlichen wird wenig bis gar keine Wartung durchgeführt und die Maschine läuft, bis ein Fehler auftritt. Zu diesem Zeitpunkt wird geeignetes Personal kontaktiert, um die Situation zu beurteilen und die Reparaturen so schnell wie möglich durchzuführen. Daher erhalten Sie den Ausdruck "Feuer löschen" oder "Brandbekämpfung".

In einer Situation, in der die Beschädigung der Ausrüstung kein kritischer Faktor ist, da viele Ausfallzeiten zur Verfügung stehen und die Werte der Vermögenswerte kein Problem darstellen, kann sich der Brandbekämpfungsmodus als akzeptable Option erweisen. Natürlich müssen die zusätzlichen Kosten für die Durchführung von Reparaturen im Notfall berücksichtigt werden, da das Einholen von Angeboten zur Erzielung angemessener Kosten in diesen Situationen möglicherweise nicht anwendbar ist. Aufgrund des Marktwettbewerbs und Umwelt-/Sicherheitsproblemen geht der Trend zu einem organisierten und effizienten Instandhaltungsprogramm im Gegensatz zur Brandbekämpfung.

1.3 Vorbeugende Wartung

Vorbeugende Wartung ist eine Anlagewartungsstrategie, die auf dem Austausch, der Überholung oder der Wiederaufarbeitung eines Artikels in festen Intervallen basiert, unabhängig von seinem aktuellen Zustand. Geplante Wiederherstellungsaufgaben und geplante Verwerfungsaufgaben sind beides Beispiele für vorbeugende Wartungsaufgaben.

Vorbeugende Wartung (PM) kann in zwei Kategorien unterteilt werden:

Kleine PN ist die grundlegende Wartung, bei der es sich lediglich um die Durchführung der grundlegendsten Gerätewartung (Schmierung, Reinigung, routinemäßige Einstellungen usw.) Diese Tätigkeit ist mit wenigen Maschinen, ausreichenden Ausfallzeiten und ausreichenden Mitteln recht einfach. Ein Problem tritt auf, wenn viele Maschinen und kein organisiertes Programm zum Planen und Steuern der Arbeitsaufgaben vorhanden sind. Die Lösung besteht darin, ein geringfügiges vorbeugendes Wartungsprogramm zu implementieren, um sicherzustellen, dass die grundlegenden Anforderungen der Maschine rechtzeitig und effizient erfüllt werden. Ein solches Programm erfüllt die Mindestanforderung für den fortgesetzten Betrieb, kann jedoch potenzielle zukünftige Ausfälle nicht antizipieren.

Major PM umfasst nicht nur Minor PM, sondern beginnt auch, potenzielle Fehler anzugehen. Mit dieser Option werden Maschinen außer Betrieb gesetzt, damit komplexere Aufgaben ausgeführt werden können. Basierend auf den Betriebsstunden oder einem gleichwertigen Zeitfaktor werden Komponenten wie Lager, Wellen, Sensoren, Getriebe, Rohrleitungen usw. in Erwartung eines möglichen Ausfalls in naher Zukunft ausgetauscht. Der Zeitfaktor wird in der Regel durch Erfahrung bestimmt und ist statistischer Natur. Mit dieser Vorgehensweise ist es jedoch möglich, Komponenten auszutauschen, die noch in gutem Zustand sind, sowie die Gefahr der Einführung eines Problems durch unsachgemäße Wartung. Infolgedessen können die Kosten manchmal ohne Nutzen steigen. Sowohl kleinere als auch größere PM sind jedoch entscheidend für die Zuverlässigkeit der Ausrüstung und daher wird häufig eine Kombination aus beiden praktiziert.

1.4 Vorausschauende Wartung

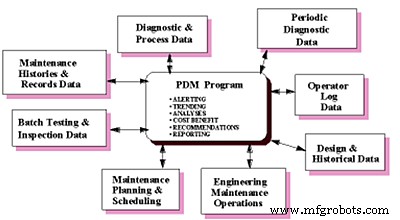

Predictive Maintenance (PdM) ist eine rechtzeitige Wartungsstrategie. Vorausschauende Wartung kann am besten als ein Prozess beschrieben werden, der Technologien und menschliche Fähigkeiten erfordert, während alle verfügbaren Diagnose- und Leistungsdaten, Wartungshistorien, Bedienerprotokolle und Konstruktionsdaten kombiniert und verwendet werden, um rechtzeitige Entscheidungen über den Wartungsbedarf wichtiger/kritischer Geräte zu treffen. Erst die Integration verschiedener Daten, Informationen und Prozesse führt zum Erfolg eines PdM-Programms. Es analysiert den Trend gemessener physikalischer Parameter gegen bekannte technische Grenzen, um ein Problem zu erkennen, zu analysieren und zu beheben, bevor ein Fehler auftritt. Basierend auf den Vorhersageergebnissen aus der zustandsbasierten Überwachung wird ein Wartungsplan erstellt. Dies kann im Voraus mehr kosten als PM, da zusätzliche Investitionen in Überwachungshardware und -software, Personal, Werkzeuge und Schulungen erforderlich sind, um ein vorausschauendes Wartungsprogramm zu erstellen. Es bietet jedoch eine erhöhte Anlagenzuverlässigkeit und einen ausreichenden Informationsvorsprung, um die Planung zu verbessern, wodurch unerwartete Ausfallzeiten und Betriebskosten reduziert werden.

Abbildung 2 zeigt die verschiedenen Elemente des PdM-Programms, die integriert sind, um Wartungsentscheidungen zu unterstützen.

*Quelle:Augustine DiGiovanni, Vice-President CSI Services, Maintenance Optimization by Integrating Technologies and Process Change

Abbildung 2:Elemente eines PdM-Programms.

Die Schlüsselkonzepte von PdM sind:

- Kombiniere alle Informationen

- Analysieren Sie Informationen zur Verschlechterung der Ausrüstung

- Bestimmen Sie Korrekturmaßnahmen

- Vorhersagealgorithmen

- Bestimmen Sie, wann Korrekturmaßnahmen zu ergreifen sind

- Feedback-Maßnahmen für den Wartungsverlauf und/oder die Fehlerursachenanalyse

- Seien Sie proaktiv.

1.5 Proaktive Wartung

Proaktive Wartung umfasst im Allgemeinen alle Aufgaben, die verwendet werden, um Geräteausfälle vorherzusagen oder zu verhindern. Genauer gesagt gibt es zwei Arbeitsrichtungen.

- Ändern Sie die Fehlerreaktivität in die Fehlerproaktivität, indem Sie die zugrunde liegenden Bedingungen vermeiden, die zu Maschinenfehlern und -verschlechterung führen. Die proaktive Wartung konzentriert sich auf die Analyse der Ursache und nicht nur auf die Symptome. Es versucht, den Fehler von der Quelle aus zu verhindern oder zu beheben, nachdem die Ursache identifiziert wurde. Eines der beliebtesten Beispiele für proaktive Wartung betrifft Herzerkrankungen im menschlichen Körper. Bei reaktiver Wartung erfolgt die Reaktion erst, nachdem der Patient in die Notaufnahme des Krankenhauses gebracht wurde. Zur vorbeugenden Wartung kann sich der Patient einer Bypass- oder Transplantationsoperation unterziehen, gefolgt von weiteren Kontrolluntersuchungen. Für die vorausschauende Wartung können Herzkrankheiten mit EKG- oder Ultraschalltechnologie und möglicherweise durch die Installation eines Geräts zur kontinuierlichen Überwachung erkannt werden. Für eine proaktive Aufrechterhaltung würde die Krankheitskontrolle eine Überwachung des Cholesterins und des Blutdrucks zusammen mit einer Diätkontrolle beinhalten.

- Geben Sie die Wartungsinformationen an die Konstruktions- und Betriebsabteilung zurück. Die Fehlervermeidung sollte auch in der Konstruktions- und Betriebsabteilung durchgeführt werden. Die Aufgabe des Wartungsteams besteht nicht nur darin, eine Maschine zu reparieren oder Teile auszutauschen, sondern sie sollten auch helfen, indem sie Vorschläge zur Verbesserung des Designs und des Betriebs einer Maschine machen, damit Ausfälle proaktiv verhindert werden.

Es gibt immer noch einige Debatten über die Effizienz und Reaktionsgeschwindigkeit bei Fehlern proaktiver Wartung, aber es besteht kein Zweifel, dass es an Kommunikation zwischen Wartung und Design mangelt.

1.6 Selbstwartung

Selbstwartung ist eine neue Design- und Systemmethodik. Eine sich selbst erhaltende Maschine kann sich selbst überwachen und diagnostizieren, und wenn irgendeine Art von Ausfall oder Verschlechterung auftritt, kann sie ihre Funktionen noch eine Weile aufrechterhalten. Eine sich selbst wartende Maschine gehört nicht in das konventionelle physikalische Wartungskonzept, sondern in das funktionale Wartungskonzept. Die funktionale Wartung zielt darauf ab, die erforderliche Funktion einer veralteten Maschine durch Abwägen von Funktionen wiederherzustellen, während die traditionelle Reparatur (physische Wartung) darauf abzielt, den ursprünglichen physischen Zustand durch Austausch fehlerhafter Komponenten, Reinigung usw. wiederherzustellen. Der Weg zur Erfüllung der Selbstwartungsfunktion ist indem es der Maschine Intelligenz hinzufügt und sie so clever genug für die Funktionserhaltung macht. Mit anderen Worten, die Selbstwartung würde als zusätzliches eingebettetes Argumentationssystem an eine vorhandene Maschine angehängt.

Ein anderer Systemansatz zur Schaffung der Selbstwartungsfähigkeit besteht darin, einer Maschine die Selbstbedienungsauslösefunktion hinzuzufügen. Die Maschine wird dann die Serviceanforderung mit detaillierten und klaren Wartungsanforderungen selbst überwachen, selbst diagnostizieren und auslösen. Die Wartungsaufgabe wird weiterhin von einem Wartungsteam durchgeführt, aber die lückenlose Integration von Maschine, Wartungsplan, Versandsystem und Warenwirtschaftssystem minimiert die Wartungskosten weitestgehend und hebt die Kundenzufriedenheit auf ein Höchstmaß.

2. Wo sind wir jetzt?

Die meisten traditionellen Fertigungsindustrien kämpfen immer noch damit, den Feuerwehrcharakter ihrer Wartungsaufgaben zu reduzieren. Ein großer US-Automobilhersteller beschäftigt in allen Werken zusammen zwischen 15.000 und 18.000 Wartungsmitarbeiter. Ihnen zufolge sind „85 bis 90 Prozent [ihrer Wartungsarbeiten] Krisenarbeit“ (Pannen). Einige andere Unternehmen haben das vorbeugende Wartungsprogramm bereits erfolgreich in ihren Fabriken eingeführt. Ein Automobilzulieferer gab an, dass fast 80 Prozent seiner Wartungsaufgaben planmäßige Wartungen sind und nur 20 Prozent Brandbekämpfung. Für die meisten produzierenden Industrien beträgt das ideale Verhältnis von geplanter zu ungeplanter Arbeit 19:1, was von vielen als „Weltklasse“ angesehen wird. Wenn ein Unternehmen für die geplante Wartung bereits 90 Prozent oder mehr erreicht, ist das aus Sicht der Kosteneinsparung und Produktivitätssteigerung gut genug? Tatsächlich ist der entscheidende Punkt hier, ob 90 Prozent der geplanten Wartung erforderlich sind, was zu unserem Hauptdiskussionsthema führt:Übergang von der vorbeugenden Wartung zur vorausschauenden Wartung.

2.1 Wechsel von reaktiver und präventiver Wartung zu vorausschauender Wartung

Reaktive Wartung, nur durchgeführt Wenn Geräte ausfallen, führt dies sowohl zu hohen Produktionskosten als auch zu erheblichen Serviceausfallzeiten, die durch Geräte- und Prozessausfälle verursacht werden. Vorbeugende Wartung soll Maschinen- oder Prozessausfälle vermeiden und Ausfallzeiten reduzieren, indem Wartungsarbeiten unabhängig vom tatsächlichen Zustand einer Maschine oder eines Prozesses geplant werden. Vorbeugende Wartungsintervalle werden anhand der Zuverlässigkeitstheorie und Informationen über den Maschinen- oder Prozesslebenszyklus bestimmt.

Diese Vorgehensweise führt häufig zu unnötigen Produktivitätsverlusten, entweder weil Wartungsarbeiten durchgeführt werden, während der Prozess oder die Maschine noch auf einem akzeptablen Niveau funktioniert, oder weil unvorhergesehene Ausfälle auftreten, bevor geplante Wartungsarbeiten durchgeführt werden. Laut einem Forbes Magazine Studie wird jeder dritte Dollar, der für vorbeugende Wartung ausgegeben wird, verschwendet. Ein Großüberholungswerk berichtet, dass „60 Prozent der zum Umbau eingesandten Hydraulikpumpen nichts auszusetzen hatten“. Diese Ineffizienzen sind das Ergebnis einer Wartung, die nach einem Zeitplan (fest und mit Vermutungen) durchgeführt wird, im Gegensatz zum tatsächlichen Zustand und Bedarf der Maschine (flexibel und dynamisch). Auch wenn wir also bereits ein nahezu perfektes Maß an vorbeugender Wartung erreicht haben, stellen ihre Kosten immer noch einen beträchtlichen Teil der Gesamtbetriebskosten dar und lassen viel Raum für Verbesserungen und Kosteneinsparungen. Daher wird es auf den heutigen Märkten immer wichtiger, Ausfälle basierend auf dem aktuellen und früheren Verhalten eines Geräts vorherzusagen und zu verhindern, um so seine Wartung nur bei Bedarf und genau dann sicherzustellen, wenn sie benötigt wird.

Vorbeugende Wartung wurde schon immer mit dem Wartungsplan für ein Auto verglichen. Wenn Sie das Öl in Ihrem Auto alle 3.000 Meilen wechseln, ob es nötig ist oder nicht, befolgen Sie eine vorbeugende Wartungspolitik. Die vorausschauende Wartung besteht darin, dass Sie von Zeit zu Zeit Ölproben nehmen und auf Veränderungen in seinen Eigenschaften prüfen und eine Vorhersage treffen, wann Ihr Fahrzeug zum Service gehen sollte. Möglicherweise stellen Sie fest, dass Sie das Öl häufiger wechseln müssen, oder Sie können weitere tausend Meilen fahren, ohne es zu wechseln. Durch die Verwendung dieser genaueren Wartungstechnik schonen Sie Ihr Auto nicht nur besser, sondern senken auch die Kosten, indem Sie unnötigen Service vermeiden.

Aus diesen Gründen schlagen wir einen Paradigmenwechsel von den traditionellen Ansätzen der Fehlererkennung und -quantifizierung hin zu einem Ansatz vor, der sich auf die Erkennung und Quantifizierung von und konzentriert Vorhersage der Leistungsverschlechterung eines Prozesses, einer Maschine oder eines Dienstes. Leistungsverschlechterung ist ein Vorbote von Systemfehlern und kann daher eine inakzeptable Systemleistung (in einem Prozess, einer Maschine oder einem Dienst) vorhersagen, bevor sie auftritt. Die traditionelle Fail-and-Fix-Praxis kann somit durch den neuen Predict-and-Prevent-Prozess ersetzt werden.

2.2 Die Vorteile der vorausschauenden Wartung

Die Vorteile der vorausschauenden Wartung lassen sich wie folgt kategorisieren:

1. Produktivität steigern

- Minimiert oder eliminiert kostspielige Ausfallzeiten und erhöht die profitable Betriebszeit.

- Reduziert ungeplante Wartungsarbeiten – Reparaturen können zu Zeiten durchgeführt werden, die die Produktion am wenigsten beeinträchtigen.

- Optimiert die Maschinenleistung – Maschinen arbeiten immer innerhalb der Spezifikationen.

- Reduziert den Zeitaufwand für die Durchführung von Maschinenreparaturen – eine frühzeitige Benachrichtigung über den Maschinenzustand ermöglicht eine effizientere Organisation des Reparaturprozesses.

- Reduziert Überstunden, die erforderlich sind, um Produktionsausfälle aufgrund von defekten oder schlecht funktionierenden Maschinen auszugleichen.

- Erhöht bei Bedarf die Geschwindigkeit, mit der Maschinen betrieben werden können.

- Erhöht den Bedienkomfort von Maschinen.

2. Reduzieren Sie die Gesamtkosten

- Reduziert unnötige Maschinenreparaturen – Maschinen werden nur repariert, wenn ihre Leistung nicht optimal ist.

- Reduziert die Ersatzteilbestände – viele Teile können gerade rechtzeitig für Reparaturen während geplanter Maschinenstillstände gekauft werden.

- Reduziert die Abschreibung von Kapitalinvestitionen, die durch schlechte Maschinenwartung verursacht wird – gut gewartete Maschinen halten länger und leisten besser.

- Reduziert übermäßigen Stromverbrauch, der durch ineffiziente Maschinenleistung verursacht wird – spart Geld beim Energiebedarf.

- Reduziert den Bedarf an Standby-Geräten oder zusätzlicher Stellfläche, um übermäßige Ausfallzeiten abzudecken – weniger Kapitalinvestitionen für Geräte oder Anlagen erforderlich.

3. Bessere Kundenbeziehung und zufriedenstellendes Niveau

- Reduziert die Zahl unzufriedener Kunden oder verlorener Kunden aufgrund schlechter Qualität – bei nicht optimaler Maschinenleistung leidet die Qualität immer.

- Ein pünktlicher Service reduziert die Wartezeit und Ausfallzeiten der Kunden.

- Möglichkeit, den Servicebedarf zu erkennen, bevor die Kunden das Problem bemerken.

- Reduziert Strafen, die sich aus verspäteten Lieferungen aufgrund defekter oder schlecht funktionierender Maschinen ergeben.

- Reduziert Garantieansprüche aufgrund schlechter Produktqualität, die durch leistungsschwache Maschinen verursacht wird.

4. Erhöht die Maschinensicherheit

- Reduziert die Verletzungen durch leistungsschwache Maschinen.

- Reduziert Sicherheitsstrafen, die einem Unternehmen für unsichere Maschinen auferlegt werden.

- Reduziert die Versicherungsbeiträge, da gut gewartete Maschinen die Sicherheit erhöhen.

2.3 Anforderungen an die vorausschauende Wartung

Um eine vorausschauende Wartungstechnologie zu implementieren, müssen von der Managementgruppe zwei Investitionen in Betracht gezogen werden:

- Investition in zustandsbasierte Überwachungs- und Diagnosegeräte.

- Investitionen in die Ausbildung des Personals

3. Methoden der vorausschauenden Wartung

3.1 Zustandsbasierte Überwachung und Leistungsbewertung

Grundlage der Predictive Maintenance ist die zustandsbasierte Überwachung. Ohne den Betriebszustand einer Maschine ständig zu überprüfen und ihre Verschlechterungstendenz zu verfolgen, ist es unmöglich, einen präzisen vorausschauenden Wartungsplan zu erstellen.

Es gibt Dutzende von Predictive Maintenance-Technologien, die auf der Grundlage der zustandsbasierten Überwachung oder des konstanten Testmechanismus konstruiert wurden, und einige sind in vielen Branchen zum Standard geworden. Zu diesen gängigen und weit verbreiteten Technologien gehören Schwingungsanalyse, Ölanalyse, Verschleißpartikelanalyse, Ultraschall, Thermografie und Schallemissionsanalyse. Die folgende Tabelle zeigt, wie Wartungsfachleute diese Vorhersagetechnologien traditionell für verschiedene Anwendungen verwendet haben.

Erkennungsmethode

Fehlermodus

Ausrüstung

Schwingungsanalyse

Ungleichgewicht

Fehlausrichtung

Lagerdefekt

Getriebedefekt

Turbulenzen

Rotierende Maschinen

Öl- und Verschleißpartikelanalyse

Schmierungsfehler

Abnormale Abnutzung

Mechanische Komponente

Ultraschall

Kavitation

Leckerkennung

Lose Verbindung

Corona-Entladung

Lagerdefekt

Hydraulikpumpe

Luft-/Dampf-/Vakuumsystem

Stromverteilung

Elektrische Schaltanlagen und Oberleitungsgetriebe

Lager

Thermografie

Abnormale heiße Komponente

Elektrische Komponente

Mechanische Komponente

Strukturelle Komponente

Akustische Emission

Analyse

Spannungsriss

Eindämmung

und Transferausrüstung

Schwingungsanalyse wird hauptsächlich bei rotierenden Maschinen verwendet, um Probleme wie Lagerfehler, Unwuchtzustände und Fluchtungsfehler zu finden. Vor dem Einsatz der Schwingungsanalyse mussten Wartungstechniker warten, bis ein Lager das Problem nicht erkannte. Durch die Verwendung der Schwingungsanalyse können jedoch periodische Messwerte erfasst und aufgezeichnet werden. Das Wartungspersonal kann diese Messwerte dann mit den Basismesswerten vergleichen. Wenn der Verschleiß einen bestimmten Grad erreicht, wird das Lager ausgetauscht, bevor es ausfällt. Dies reduziert den Umfang der reaktiven Wartung und stellt sicher, dass der Austausch mit minimalen Auswirkungen auf den Produktions- oder Anlagenplan erfolgt. In großen rotierenden Maschinen sind Online-Zustandsüberwachungssysteme weit verbreitet. Die Schwingungsinformationen jedes Lagerabschnitts werden gesammelt und darauf basierend die aktuelle Maschinenleistung bewertet. Darüber hinaus werden zukünftige Wartungsarbeiten entsprechend dieser Bewertung und ihrer Vorhersage der Maschinenleistung geplant. Auf diese Weise würde die Maschine nur geöffnet, wenn es wirklich notwendig ist.

Die Schwingungsanalyse wird auch verwendet, um einige nichtmechanische Probleme in Fluidkraftsystemen und Pumpen- oder Flüssigkeitserregungsfehler in großen Kreiselverdichtern zu diagnostizieren. Beispielsweise erzeugen Einschränkungen oder Störungen in einem Flüssigkeitshandhabungssystem Turbulenzen und einzigartige Vibrationssignaturen, die bei der Identifizierung eines Problems helfen können.

Ultraschall wird hauptsächlich zur Lecksuche verwendet, insbesondere bei Dampf- und Luftleckagen. Diese Lecks können teuer sein und dennoch lassen viele Unternehmen sie unbemerkt.

Zu den üblichen Anwendungen für Ultraschall gehören die Lecksuche für pneumatische und andere Gassysteme, Vakuumsysteme, Dichtungen und Kondensatableiter. Ultraschall erkennt auch Ventildurchbrüche und ist auch die gebräuchlichste Methode zur Erkennung von Kavitationsproblemen in Hydraulikpumpen.

Ultraschall wird auch für Inspektionen von elektrischen Schaltanlagen und Freileitungen verwendet, bei denen Routineinspektionen zeitaufwändig und gefährlich sind. Diese Bereiche werden auf Koronaentladung überwacht, und wenn die Instrumente die Entladung "hören", können Techniker das Problem mit geringem Zeitaufwand schnell finden. Auf diese Weise können Techniker kleine Probleme finden, bevor sie kritisch werden und Geräteausfälle verursachen.

Öl- und Verschleißpartikelanalyse sind zwei verschiedene Technologien, die weit verbreitet sind, um schmierungsbedingte Fehler zu erkennen. Die Ölanalyse bestimmt den Zustand eines Schmierstoffs. Die Verschleißpartikelanalyse bestimmt den Zustand der Ausrüstung anhand der Konzentration der Verschleißpartikel im Schmierstoff.

Betrachten Sie beispielsweise ein Getriebegehäuse, das Anzeichen von ungewöhnlichem Verschleiß aufweist (z. B. Geräusche oder Überhitzung). Eine Ölprobe könnte auf Verschleißpartikel untersucht werden. Unter Berücksichtigung der Art und des Zustands der gefundenen Partikel ist es möglich, eine Reihe möglicher Probleme und deren Ursachen zu isolieren (z. B. Betrieb des Geräts über Auslegungsgeschwindigkeit oder -kapazität oder Filterausfall). Sobald das Problem identifiziert wurde, können die entsprechenden Wartungsarbeiten geplant werden, wieder mit minimalen Auswirkungen auf den Betrieb oder die Anlage.

Einige einzigartige Anwendungen beinhalten die Analyse eines Schmiermittels selbst oder der Verschleißpartikel im Schmiermittel. Verschleißpartikel können sich beispielsweise bei unzureichender Schmierung zeigen. "Unzureichende Schmierung" bedeutet nicht unbedingt das Fehlen eines Schmiermittels in einem System. Das Schmiersystem eines geschlossenen Antriebs kann beispielsweise eine verstopfte Sprühdüse aufweisen, wodurch verhindert wird, dass eine ordnungsgemäße Schmierung einen schwer zu überprüfenden Bereich erreicht. Während der sichtbare Teil des Antriebs möglicherweise ausreichend geschmiert ist, würde der andere Bereich ohne Schmierung Verschleißpartikel erzeugen, die auf diesen Zustand hinweisen. Die Proben können auch Bedingungen wie Additivversagen, Schmiermittelverunreinigung oder übermäßige Belastung anzeigen, die die Nennleistung des Schmiermittels überschreitet.

Thermografie wird hauptsächlich verwendet, um elektrische Komponenten zu orten, die heißer als normal sind. Ein solcher Zustand weist normalerweise auf Verschleiß oder Lockerheit hin. Die Thermografie ermöglicht es Technikern daher, nur die elektrischen Komponenten zu warten, die Aufmerksamkeit erfordern, ohne dass alle Komponenten die gleiche Aufmerksamkeit erhalten.

In Versorgungsunternehmen beispielsweise ist das richtige Drehmoment an elektrischen Komponenten unerlässlich, um sicherzustellen, dass keine Wärme durch eine lockere Verbindung entsteht. Vor der Thermografie musste jede Verbindung in einem Schaltschrank manuell auf das richtige Drehmoment überprüft werden. Bei der Thermografie werden nur die heißen Verbindungen beachtet. Dies reduziert den Personalaufwand für die vorbeugende Wartung der Anschlüsse.

Andere Anwendungen umfassen die Überwachung von Verkabelungen im Freien, wie beispielsweise Freileitungen, die aufgrund von Umgebungsbedingungen verschleißen. Die Thermografie dient auch zur Messung von Transformatortemperaturen, um Probleme zu finden, die angezeigt werden, wenn bestimmte Bereiche heißer sind als andere. Darüber hinaus unterstützt es die Wartung in Branchen mit Hochtemperaturprozessen. Die Technologie hilft, Bereiche zu lokalisieren, in denen feuerfestes Material abgenutzt ist, und ermöglicht Reparaturen vor katastrophalen Ausfällen.

Eine weitere weniger genutzte Anwendung für die Thermografie ist die Überprüfung der Kupplungsausrichtung ohne größere Anlagenstillstände. Wenn sich eine falsch ausgerichtete Kupplung dreht, erzeugt sie Wärme. Je größer die Temperaturdifferenz, desto größer die Fehlausrichtung. Durch den Einsatz von Thermografie kann das Wartungspersonal den Temperaturanstieg über eine Kupplung hinweg beobachten. Einige Firmen haben diese Technik lange genug verwendet, um Profile über den Temperaturanstieg für jeden Kupplungstyp zu entwickeln. Mithilfe dieses Profils können sie den Grad der Fehlausrichtung bestimmen (nicht in welcher Ebene sie liegt). Dann können die Techniker die Neuausrichtung der Kupplung proaktiv planen.

Akustische Emission (AE) Analyse ist die Klasse von Phänomenen, bei denen eine elastische Welle im Ultraschallbereich normalerweise zwischen 20 Kilohertz und 1 Megahertz durch die schnelle Freisetzung von Energie aus der Quelle innerhalb eines Materials erzeugt wird. Die elastische Welle breitet sich durch den Festkörper bis zur Oberfläche aus, wo sie von einem oder mehreren Sensoren erfasst werden kann. Der Sensor ist ein Wandler, der die mechanische Welle in ein elektrisches Signal umwandelt. Auf diese Weise werden Informationen über die Existenz und Lage möglicher Schallquellen gewonnen. Grundlage quantitativer Methoden ist eine Lokalisierungstechnik, um die Quellkoordinaten der AE-Ereignisse so genau wie möglich zu extrahieren.

Die AE-Analyse unterscheidet sich von der Ultraschallprüfung, bei der die Struktur aktiv untersucht wird. Die AE-Analyse hört auf Emissionen von aktiven Defekten und reagiert sehr empfindlich auf Defektaktivitäten, wenn eine Struktur in einem Proof-Test über ihre Betriebslast hinaus belastet wird.

Die AE-Analyse ist eine nützliche Methode zur Untersuchung lokaler Materialschäden. Einer der Vorteile gegenüber anderen NDE-Techniken ist das Potenzial, beschädigte Prozesse während des gesamten Belastungsverlaufs ohne Störung der Probe beobachten zu können.

Die AE-Analyse wird erfolgreich in einer Vielzahl von Anwendungen eingesetzt, darunter:Erkennen und Lokalisieren von Fehlern in Druckbehältern oder Leckagen in Lagertanks oder Rohrsystemen, Überwachung von Schweißanwendungen, Korrosionsprozessen, Teilentladungen von Komponenten, die Hochspannung und das Entfernen von Schutzschichten. Bereiche, in denen derzeit Forschung und Entwicklung von AE-Anwendungen betrieben werden, sind unter anderem die Prozessüberwachung und die globale oder lokale Langzeitüberwachung von Ingenieurbauwerken (z. B. Brücken, Pipelines, Offshore-Plattformen etc.). Ein weiterer Bereich, in dem zahlreiche AE-Anmeldungen veröffentlicht wurden, sind faserverstärkte Polymer-Matrix-Verbundwerkstoffe, insbesondere glasfaserverstärkte Teile oder Strukturen (z. B. Lüfterblätter). AE-Systeme haben auch die Fähigkeit, durch Lecks erzeugte akustische Signale zu erkennen.

Der Nachteil der AE-Analyse besteht darin, dass kommerzielle AE-Systeme nur qualitativ abschätzen können, wie stark das Material beschädigt ist und wie lange die Komponenten ungefähr halten. Daher werden noch andere NTE-Methoden benötigt, um gründlichere Untersuchungen durchzuführen und quantitative Ergebnisse zu liefern. Darüber hinaus sind Serviceumgebungen im Allgemeinen sehr laut und die AE-Signale sind normalerweise sehr schwach. Somit sind Signalunterscheidung und Rauschunterdrückung sehr schwierig, aber für erfolgreiche AE-Anwendungen äußerst wichtig.

3.2 Watchdog-Agent

Derzeit umfasst der vorherrschende Ansatz der zustandsbasierten Wartung (CBM) die Schätzung des aktuellen Zustands einer Maschine basierend auf der Erkennung von Fehleranzeigen. Kürzlich wurden mehrere prädiktive CBM-Techniken innerhalb dieses fehlerzentrierten Paradigmas vorgeschlagen. Ungeachtet dieser Ansätze erfordert die Implementierung der oben genannten prädiktiven CBM-Techniken Fachwissen und Vorkenntnisse über die bewertete Maschine oder den bewerteten Prozess, da die entsprechenden Fehlermodi bekannt sein müssen, um die Leistung der aktuellen Maschine oder des aktuellen Prozesses zu bewerten. Aus diesem Grund sind die oben genannten CBM-Methoden anwendungsspezifisch und nicht robust.

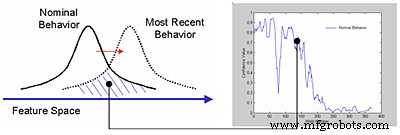

Das Center for Intelligent Maintenance Systems hat ein neues CBM-Paradigma für die Leistungsbewertung und Vorhersage basierend auf Watchdog Agent vorgeschlagen. Dieser neue Ansatz basiert auf der Nutzung der leistungsbezogenen Informationen, die aus den Signaturen gewonnen werden, die aus mehreren Sensoreingaben durch generische Signalverarbeitung, Merkmalsextraktion und Sensorfusionstechniken extrahiert wurden. Die Leistungsbewertung erfolgt in diesem Fall basierend auf dem Abgleichen der Signaturen, die die neueste Leistung darstellen, mit denen, die während des normalen Systemverhaltens beobachtet wurden. Eine enge Übereinstimmung zwischen diesen Signaturen würde auf eine gute Leistung hindeuten, während eine größere Diskrepanz zwischen ihnen auf eine Leistungsminderung und die Notwendigkeit einer Wartung hinweisen würde.

Da für die Funktionsfähigkeit dieser CBM-Technik keine Fehlerdaten erforderlich sind und die Art der verwendeten Methoden generisch ist, wird der Bedarf an Expertenwissen stark reduziert. Wenn jedoch Fehlerdaten verfügbar sind, die einen Fehlermodus beschreiben, können die neuesten Prozesssignaturen auch mit diesen fehlerbezogenen Signaturen abgeglichen werden, wobei die resultierende Übereinstimmung signifikante Diagnoseinformationen enthält.

Figure 3 illustrates this CBM technique centered on describing and quantifying the process degradation instead of process failure. Finally, historical behavior of process signatures can be utilized to predict their behavior and thus forecast the process performance. Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

- Sandy Dunn, Condition monitoring in the 21 st century, http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- Plant Maintenance Resource Center , 2002 Condition Monitoring Survey Results, http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J., Maintaining the bottom line, http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao, Vibratory Condition Monitoring of Machines, CRC press 2000, ISBN 0849309379

- Bertele, Otto V. "Why Condition Monitor?" 3rd International Conference on Condition Monitoring. October 15-16, 1990.

- Bengtsson, M., 2002, Condition Based Maintenance on Rail Vehicles”, IDPMTR 02:06.

- Chris Davies, The use of Information Systems in Fault Diagnosis, http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett, What is the True Downtime Cost (TDC)?, http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson, The impact of new production technologies on the maintenance function:an empirical study., International journal of production research, vol.37, No.4, pp849-869, 1999.

- Andy Foerster, A new age of remote monitoring and control, http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola, What’s new in remote predictive monitoring, http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest, Inc. http://www.spectraquest.com/

- Haynes, C J, Scheduling power plant maintenance using performance data, ASME paper 86-JPGC-PWR-63

- Ray Beebe, predictive maintenance by performance monitoring of plant, http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown, Applying the predictive approach, http://www.newstandardinstitute.com

- William C. Worsham, Is preventive maintenance necessary?, http://www,reliability.com/articles/article37.htm

- Christer Idhammar, CMMS and preventive maintenance, http://www.idcon.com/articles/cmms.htm

- Susan Owen, Proactive power monitoring enhances preventive maintenance, http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- What is Proactive Maintenance, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch, P.E., Proactive Maintenance can Yield More than a 10-Fold Savings Over Conventional Predictive/Preventive Maintenance Programs, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather, Fundamentals of Maintenance Planning:Planning and Scheduling, http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De, Productivity Improvement Through Operational Reliabilty and Knowledge Workers, http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- Plant Maintenance Resource Center , Maintenance Benchmarking Database:Overall Results, http://www.plant-maintenance.com

- Augustine DiGiovanni, Maintenance Optimization by Integrating Technologies and Process Change, http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- The Benefits of Predictive Maintenance:A-Z, http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae, The importance of predictive maintenance, http://www.newsteel.com/features/NS9709f5.htm

- Lee, J. &Wang, Ben, (1999) Computer-aided Maintenance:methodologies and practices, Kluwer Academic Publishing.

- Lee, J. 1995. Machine performance monitoring and proactive maintenance in computer integrated manufacturing:Review and perspective. International Journal for Computer Integrated Manufacturing 8(5):370–380.

- NSF I/ UCRC Center for Intelligent Maintenance Systems, http://www.imscenter.net

- D. Djurdjanovic, J. Ni and J. Lee, “Time-Frequency Based Sensor Fusion in the Assessment and Monitoring of Machine Performance Degradation”, to appear in the Proc. of 2002 ASME Int. Mechanical Eng. Congress and Exposition, paper number IMECE2002-32032

- Thurston, M. and Lebold, M., 2001, “OpenStandards for Condition Based Maintenance and Prognostic Systems”, Pennsylvania State University, Applied Research Laboratory.

Gerätewartung und Reparatur

- Stift und Papier vs. Wartungssoftware:Die beste Methode zur Reduzierung von Ausfallzeiten

- Beste Leistung bei Wartung und Zuverlässigkeit

- Teamarbeit, Planung und Terminplanung

- Details sind wichtig für Wartung und Zuverlässigkeit

- Kosten und geschätzter Wiederbeschaffungswert

- Wartungs- und Zuverlässigkeitslieferanten:Käufer aufgepasst

- 5 Regeln für Partnerbetrieb und Wartung

- Standard beschreibt HLK-Inspektion und -Wartung

- UT benennt Programm in Reliability and Maintenance Center um

- TOTAL entwickelt Wartungs- und Inspektionsstrategie