Warum das menschliche Element der Zuverlässigkeit so wichtig ist

Wenn jemand nach Ihrem Zuverlässigkeitsprogramm fragt, was fällt Ihnen als Erstes ein? Denken Sie an Schwingungsanalyse, Themographie, Ultraschall, Motorstromanalyse, Fehlererkennung, Ölanalyse oder eine Form der zerstörungsfreien Prüfung?

Denken Sie an prozessbasiertes Material wie Ursachenanalyse, Fehleranalyse, FMEA, RCM, CMMS oder Workflows? An welchem Punkt betrachtest du die Leute? Sie können alle notwendigen prädiktiven Tools und Prozesse einsetzen, aber ohne die Mitarbeiter, die die erforderliche Ausführung bereitstellen, fehlen die Programmergebnisse.

Wenn wir Metriken betrachten, versuchen wir, jede der Technologien unabhängig als Programme oder den allgemeinen Zustand von Assets zu bewerten, um ihre entworfenen Funktionen zu erfüllen, was sehr wichtig ist. Das Endergebnis ist, wie effektiv wir in Bezug auf die Gesamtproduktivität des Betriebs sind.

Wir versuchen effektiv, negative Auswirkungen zu messen, indem wir ermitteln, wie viele Probleme wir verhindert haben. Dies führt uns dazu, eine breite Palette von Früh- und Spätindikatoren zur Interpretation zu untersuchen. Bei allen untersuchten Kennzahlen vernachlässigen wir im Allgemeinen unser wichtigstes Gut – die Menschen.

Menschen können jedes Programm aufgrund ihrer Einstellung, ihrer täglichen Verantwortung, ihrer Interaktion mit Kollegen und ihrer abteilungsübergreifenden Interaktion gestalten oder unterbrechen. Sobald wir das Problem der Entschädigung überwunden haben, möchten die Leute einen Beitrag leisten und sehen, dass ihr Beitrag einen Unterschied macht.

Sie sind stolz auf ihre Arbeit und möchten Anerkennung oder Anerkennung für ihre Beiträge, was ein einfaches Dankeschön sein kann. Sie wollen die Möglichkeiten zum Lernen, zur Entwicklung, zur Beförderung und fühlen sich als Teil des Erfolgs. Sie haben die eigene Zukunft und die Unternehmensziele im Blick und wollen mit ihren Talenten am Erfolg teilhaben. All diese Ideen und viele mehr werden vom Mitarbeiterengagement umfasst.

Engagement auf eine einzige Definition zu bringen, ist eine sehr schwierige Aufgabe. Das Conference Board, eine weltweit tätige unabhängige Wirtschafts- und Forschungsvereinigung, definierte im Jahr 2006 Mitarbeiterengagement als „eine verstärkte emotionale Bindung, die ein Mitarbeiter für seine Organisation empfindet und die ihn dazu veranlasst, mehr Ermessensspielraum für seine Arbeit auszuüben“. .

Nun, da wir wissen, was es ist, wie ordnen wir es ein? Aus dem Blessingwhite Employee Engagement Report 2008 heißt es:„Obwohl Nordamerika einen der höchsten Anteile engagierter Mitarbeiter weltweit hat, sind weniger als 1 von 3 Mitarbeitern (29 Prozent) voll engagiert und 19 Prozent sind tatsächlich nicht engagiert.“

Was machen wir gut oder richtig?

Wir bei Cargills Cleveland Mine haben uns das Konzept verschrieben, dass Engagement sowohl für unsere Mitarbeiter als auch für den Erfolg unseres Unternehmens wichtig ist. Bei der Durchführung unserer Umfrage zum Engagement im Jahr 2004, an der alle Angestellten und Tarifmitarbeiter teilnahmen, lag unsere Gesamtpunktzahl bei 61 %.

Dies sagte uns, dass wir viel harte Arbeit vor uns hatten, wenn wir uns verbessern wollten. Die nächste Umfrage im Jahr 2006 zeigte mit einer Punktzahl von 68 Prozent, dass wir auf dem richtigen Weg sind, aber noch einen langen Weg vor sich haben, die Kultur zu verändern.

Der Umfragewert 2007 von 74 Prozent bestätigte unsere Richtung. Unsere neuesten Umfrageergebnisse von 88 Prozent Engagement (aus dem Jahr 2008) bringen uns zu dem, was wir für Weltklasse halten, aber wir haben noch viel vor uns; es können noch Verbesserungen vorgenommen werden.

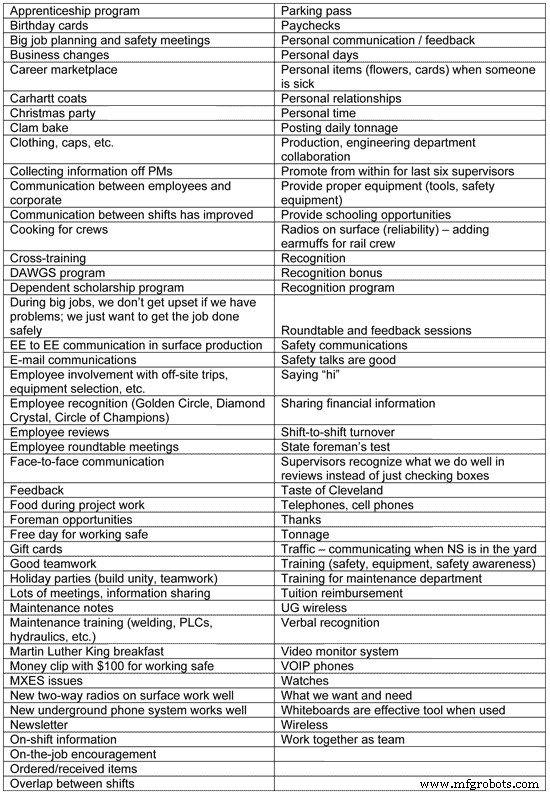

Schauen wir uns die Kommentare unserer Mitarbeiter an, warum sie sich engagiert fühlen. Diese Kommentare stammen aus sogenannten Roundtable-Gesprächen – kleinen Gruppen von Mitarbeitern, die an einer Diskussion teilnehmen, die von einem ihrer Kollegen moderiert wird.

Dies ist ein Tool, das verwendet wird, um herauszufinden, was wir tun, was die Mitarbeiter mögen und was wir verbessern müssen. Die Frage an alle Gruppen lautete einfach:„Was machen wir gut?“ Die Sammelantworten in alphabetischer Reihenfolge waren:

Sie können sehen, dass die Antworten sehr unterschiedlich sind, da verschiedene Personen unterschiedliche Prioritäten haben. Es gibt keine „Einheitsgröße“; Einige Leute fühlten sich durch Anerkennung (formell oder informell), Schulungen, Entwicklungsmöglichkeiten, verbesserte Sicherheit, verbesserte Kommunikation, Freizeit, Gelegenheiten zum geselligen Beisammensein und Kennenlernen des Geschäfts engagiert. Letztendlich hat der durch Engagement erzeugte Enthusiasmus eine transformierende Wirkung auf die Kultur, die das Gefühl der Beteiligung als Ermöglicher von Ergebnissen entwickelt.

Ausbildungsprogramm und Bildungsmöglichkeiten

Obwohl es sehr zeitaufwändig wäre, jeden Punkt in der Liste zu behandeln, möchte ich einige Kommentare wie das Ausbildungsprogramm und DAWGS erweitern. Der schrumpfende Talentpool für Handwerker macht sich sicher viele Sorgen. Diesem Problem begegnen wir unter anderem durch die Förderung eines hausinternen, staatlich verwalteten, eidgenössisch anerkannten Ausbildungsgangs für Instandhaltungsmechaniker und Instandhaltungselektriker.

Der erfolgreiche Abschluss des Programms erfordert 576 Unterrichtsstunden sowie 8.000 Stunden berufsbegleitendes Training. Wir haben uns mit dem Cuyahoga Community College in Ohio zusammengetan, um den Großteil des Unterrichts anzubieten, der durch branchenspezifische Anweisungen wie Schmierung, Präzisionswartung usw. ergänzt wird.

Der eingeschriebene Lehrling besucht den Unterricht zu seiner Zeit, in der Regel abends, und das Unternehmen zahlt alle Studiengebühren und Gebühren und passt die Arbeitspläne bei Bedarf an, um den Unterricht zu erleichtern. Dies erfordert ein gemeinsames Engagement des Einzelnen und des Unternehmens, um erfolgreich zu sein. Nach Abschluss erhält die Person einen Gesellenbrief in ihrem jeweiligen Fachgebiet. Dies ist ein Beispiel dafür, wie wir Menschen für ihr Wachstum entwickeln und unsere zukünftigen Bedürfnisse erfüllen.

Zusätzlich zum formalen Ausbildungsprozess bieten wir Bildungsmöglichkeiten für Personen, die ihre Wissensbasis verbessern möchten. Wir haben zahlreiche Mitarbeiter, die eine formelle Schweißausbildung absolviert haben, die den Kurs abgeschlossen, geprüft und ihr Schweißzertifikat erhalten hat.

Andere belegten Kurse zu

Sicherheitsschulung

Ich möchte auch kurz auf unseren DAWGS-Prozess eingehen. Dies ist ein Behavioral Safety Training (BST)-Prozess, der das Akronym DAWGS verwendet, das für Develop Awareness With Group Safety steht. Dabei handelt es sich um einen von den Mitarbeitern getriebenen verhaltensorientierten Unfallverhütungsprozess, der die Sicherheitskultur mitgestaltet. Der Prozess stärkt das Engagement für Sicherheit, entwickelt Sicherheitsführer und fördert das Engagement, indem es von Grund auf aufgebaut wird.

Dies ist ein „No Name, No Tadel“-Prozess, bei dem alle Mitarbeiter darin geschult wurden, die Ausführung von Aufgaben zu beobachten und potenzielle Bereiche oder Maßnahmen zu identifizieren, die zu einem Unfall oder einer Verletzung führen könnten. Die Beobachtung wird mit DAWGS-Beobachtungskarten durchgeführt, die an Bedingungen und Maßnahmen erinnern, die zu beachten sind, mit einem Bereich für Notizen, um die Diskussion zu erleichtern. Der Beobachter und die Person, die die Aufgabe ausführt, besprechen dann, was gut gemacht wurde und was möglicherweise geändert werden könnte, um die Aufgabe in Zukunft sicherer zu machen.

Die Peer-to-Peer-Diskussion ist eine nicht bedrohliche Methode zur Verhaltensänderung, indem gefährdete Situationen identifiziert werden, mit der vom Mitarbeiter entwickelten Lösung zur Minderung des Risikos. Diese gemeinsame Interaktion zwischen den Mitarbeitern in der Fabrikhalle bietet Verantwortung für den Prozess und ein wachsames Auge für die Mitarbeiter und führt zu positiven Verbesserungen.

Das Programm wird von einem Mitarbeiter der Verhandlungsabteilung unterstützt, der Mitarbeiter im DAWGS-Prozess schult, wie man richtige Beobachtungen durchführt, die Metriken pflegt, das Team zum Entfernen von Barrieren leitet, das DAWGS-Steuerungsteam unterstützt und der Vorkämpfer des Prozesses ist.

Der DAWGS-Prozess wurde im März 2002 gestartet. Dies war, nachdem die Verletzungshäufigkeitsraten durch vom Management getriebene Initiativen gesunken waren, aber wir brauchten etwas mehr, um Verletzungen vorzubeugen. Gibt es einen besseren Weg, Verletzungen zu vermeiden, als die Mitarbeiter in den Prozess einzubeziehen. Als die Mitarbeiter den Prozess aktiv mitgestalteten, sank die Verletzungsrate mit Ausfallzeiten dramatisch.

In den nächsten Jahren sank auch die meldepflichtige Verletzungsrate auf derzeit null meldepflichtige Verletzungen. Dies ist nur einer der vielen Meilensteine, die unsere Mitarbeiter in den letzten Jahren erreicht haben.

Lernen Sie unser Bergwerk kennen

Bevor ich dies mit Zuverlässigkeit beziehe, möchte ich einen kurzen Überblick über unsere Arbeitsweise geben. Wir sind ein Untertagebergbaubetrieb, der einen Raum-und-Säulen-Bergbau verwendet. Die Mine ist 1.800 Fuß tief und erstreckt sich ungefähr sechs Kilometer unter dem Lake Erie. Unser Geschäft ist stark von Mutter Natur abhängig, da unser Hauptprodukt Streusalz ist, das verwendet wird, um Straßen und Gehwege eisfrei zu halten.

Wir unterhalten einen Fuhrpark spezieller mobiler Geräte zur Gewinnung des Salzes, das auf ein Förderbandsystem für den Transport zum ebenfalls unter Tage befindlichen Mahlbetrieb verladen wird. Der Mahlvorgang zerkleinert und siebt das Salz zu einem verwertbaren Produkt. Anschließend wird es mit einem Keppe-Hebezeug an die Oberfläche transportiert. Die Flächen unterhalten Einrichtungen, die per Lkw, Bahn und Schiff verschiffen. Wir haben auch einen Mühlenbetrieb zur Herstellung von Spezialprodukten sowie Verpackungsanlagen.

Zuverlässigkeit und Engagement auf dieser Cargill-Site

In vielen Branchen sind mehrere Produktlinien oder Redundanzen in kritischen Prozessbereichen eingebaut. Dies ist ein Luxus, den wir leider nicht haben. Wenn ein Förderband ausfällt oder ein Problem beim Fräsvorgang auftritt, wird unsere einzige Produktionslinie abgeschaltet.

Die Aufrechterhaltung zuverlässiger Systeme ist entscheidend für unseren Erfolg. Unsere Abbauprozesse sind sehr arbeitsintensiv. Da der Betrieb über ein Gebiet von vier Meilen verteilt ist und Automatisierungstechnologie keine praktikable Option ist, müssen wir uns auf die Menschen verlassen. Die Menschen müssen die Operation kennen, die Konsequenzen ihres Handelns für die Operation und dass sie ihren Verstand einsetzen können, um Herausforderungen zu meistern.

Rückblickend vor etwa 10 Jahren dachten wir, dass unsere Produktionsraten ziemlich gut waren, mit gelegentlichen Rekordtagen. Wir hatten unsere Fräsverfügbarkeit verbessert. Wir hatten unsere Mainline-Verfügbarkeit verbessert. Trotzdem begannen unsere Produktivitätsraten zu sinken.

Ein Teil des Rückgangs wurde auf alte und alternde Geräte und den Engpass dieser alternden Mühle zurückgeführt. Es wurde beschlossen, die alte Mühle aufzurüsten, die alternde Ausrüstung durch neue, effizientere Ausrüstung zu ersetzen und den Prozessablauf umzustellen, um produktiver zu sein. Die neue Mühle wurde in Phasen von 2001 und 2002 installiert; dies führte 2003 zu einer anfänglichen Produktivitätssteigerung von 28 Prozent gegenüber dem Vorjahr. Die neue verbesserte Technologie hat funktioniert.

Während dieser Installation nahm noch etwas anderes Gestalt an. Während der Konstruktionsphase sprachen die Ingenieure, die die Mühle konstruierten, mit den Bedienern, Mechanikern und Vorgesetzten darüber, welche Art von Problemen sie in der Vergangenheit hatten, und teilten die Konzepte mit, die sie sich für die neue Mühle vorstellten.

Die Ingenieure haben sich die Anliegen und Ideen angehört. Sie arbeiteten daran, viele der Ideen in das endgültige Design zu integrieren. Einige Dinge waren sehr einfach, wie z. B. das Wechseln von Übergaberutschen von einem quadratischen Design auf ein rundes Design, um Materialstaus zu vermeiden und Lasten zu zentrieren.

Andere waren komplexer, wie zum Beispiel das Eliminieren eines Becherwerks und das Ersetzen durch zwei geneigte Riemen aufgrund der hohen Ausfallzeiten und der Wartung, die mit dem Becherwerk im Vergleich zu den Riemen verbunden sind. Das war Mitarbeiterbeteiligung. Als die neue Mühle fertig war, übernahmen die Mitarbeiter des Mühlenbereichs die Verantwortung und zeigten stolz ihre Vorschläge, die in die Tat umgesetzt wurden.

Es gab immer noch Leute, die das Gefühl hatten, nicht gehört zu werden, weil ihre Ideen nicht berücksichtigt wurden. Diese wurden bei auftauchenden Problemen bewertet und in die Praxis umgesetzt, wenn solche Ideen ein spezifisches Anliegen lösten. Im nächsten Jahr, 2004, wurde die Produktivität gegenüber dem Vorjahr um 25 Prozent gesteigert. Zu diesem Zeitpunkt führten wir unsere Engagement-Umfrage durch und erhielten Ergebnisse von 61 %, was ein Realitätscheck war.

Wir bekamen Mitarbeiterbeteiligung, aber nicht in allen Bereichen. Wir hatten die Aufgabe, wie wir dieses Engagement ausbauen können, um es für alle sinnvoll zu machen. Viele Initiativen wurden gestartet, um die Bedenken auszuräumen, die durch die Engagement-Umfrage ans Licht kamen. Dazu gehörten vierteljährliche Feedback-Meetings des Minenmanagers Bob Supko mit allen Mitarbeitern, um das Geschäft zu besprechen.

Diese Feedback-Sitzungen waren viel mehr als nur die Diskussion von Produktionszahlen und Sicherheitsfrequenzen. Die Mitarbeiter erhielten Informationen über Produktionskosten, den Status aktueller Projekte, zukünftige Projekte, Marktprognosen und alles, was mit der Entwicklung unseres Geschäfts zu tun hatte. Dies war das erste Mal, dass diese Informationen weitergegeben wurden. Sie hatten auch ein offenes Forum, um Fragen zu stellen und Antworten zu erhalten oder Vorschläge zu machen.

Es gab viele Ausbildungsinitiativen in verschiedenen Bereichen, wie zum Beispiel der Lehrlingsausbildung. Wir entwickelten aktiv eine offene Kommunikation in allen Bereichen des Betriebs. Die Mitarbeiter begannen zu erkennen, dass wir von der früheren „Wir gegen sie“-Beziehung zu einem „Wir“- oder „Team“-Ansatz übergingen.

Der Trend setzte sich 2005 mit einer produktiven Steigerung um 11 Prozent gegenüber der Vorjahresleistung fort. Dann hat uns Mutter Natur 2006 einen Schlag versetzt, kein Schnee. Wenn ein Geschäft auf Kälte, Schnee und Eis angewiesen ist, sind 60-Grad-Temperaturen im Januar keine gute Sache.

Die Produktionsraten mussten mangels Nachfrage gedrosselt werden. Das wiederum bedeutete, dass es zu personellen Entlassungen kam. Glücklicherweise kam der Winter dieses Jahr spät; und im März wurden wir in einer Schneedecke begraben und entlassenes Personal zurückgerufen. Die Produktivität ging um 24 Prozent zurück – nicht wegen unserer Mitarbeiter, sondern wegen mangelnder Nachfrage.

Es blieb die Frage, wie sich dieser milde Winter auf das Engagement unserer Mitarbeiter auswirkt. Die Engagement-Umfrage wurde durchgeführt und die Ergebnisse kamen zurück, 68 Prozent Engagement. Wir hatten uns trotz der Herausforderungen eines schlechten Jahres gesteigert.

Im folgenden Jahr, 2007, begann der Winter früh und dauerte scheinbar ewig. Die Nachfrage war groß und das Salz knapp. Unsere Mitarbeiter stiegen der gestiegenen Nachfrage durch eine Produktivitätssteigerung von 28 Prozent gegenüber dem Vorjahr nach. Unser Engagement-Wert ist auf 74 % gestiegen.

Das nächste Jahr, 2008, war keine Ausnahme – ein weiteres schneereiches Jahr mit hoher Nachfrage; Die Mitarbeiter steigerten die Produktivität gegenüber dem Vorjahr um weitere 5 %, das Engagement lag bei 88 %.

Die Bedeutung der Schmierung für die Zuverlässigkeitsbemühungen

Dies sind die Ergebnisse einer engagierten Belegschaft, aber der Weg dorthin ist nicht immer einfach. Es erfordert Entschlossenheit und Disziplin, um auf Kurs zu bleiben, insbesondere wenn es einfacher erscheint, eine Initiative aufzugeben, weil sie zu schwierig erscheint.

Eine solche Initiative, die ich einen Eckpfeiler der Zuverlässigkeit nenne, ist Schmierung. Die Ausrüstung funktioniert nur so gut wie das Schmiermittel, auf dem die Komponenten laufen. Das alte Sprichwort, dass Fett Fett ist und Öl Öl ist, mag vor 50 Jahren funktioniert haben, aber das gilt nicht mehr. Die Menschen müssen einen neuen und gesunden Respekt für die Komplexität entwickeln, die mit der richtigen Schmierung verbunden ist.

Teil dieser Entwicklung war, dass jeder Mechaniker einen dreitägigen Schmierkurs besucht, der vor Ort durchgeführt wurde. Dies lieferte die notwendige Schulung, um das grundlegende Verständnis zu entwickeln, dass jede zu schmierende Komponente den richtigen Schmierstoff benötigt, der auf die richtige Weise, in der richtigen Menge und zum richtigen Zeitpunkt aufgetragen wird. Wenn diese vier Prinzipien eingehalten werden, hält die Ausrüstung fast unbegrenzt.

Bei der Durchführung solcher Schulungen mit erfahrenen Mitarbeitern ist die Akzeptanz nicht immer einfach. Dies kann ich am besten an einem Beispiel aus unserer Ausbildung veranschaulichen. Als wir die Teilnahme von Mitarbeitern an dieser Schulung anordneten, waren zwei Mechaniker mit über 35 Jahren Erfahrung geplant.

Sie kamen zu mir und fragten, warum sie diese Ausbildung machen müssten; sie hatten ihr ganzes Leben lang Dinge geschmiert. „Was werden sie mir überhaupt über Fett beibringen?“ Ich sagte ihnen, sie sollten zum Unterricht gehen, sich hinsetzen und zuhören; wenn nichts anderes, wurde für das Mittagessen gesorgt. Beide gingen ohne Rückmeldung in die Klasse. Ungefähr eine Woche später erhielt ich einen Anruf von einer der Personen, die ein Buch mit Schmierstoffspezifikationen anforderte, weil er der Meinung war, dass wir für eine Anwendung ein falsches Schmiermittel verwenden.

Für mich war dies eine große Leistung; einen erfahrenen Veteranen zu haben, der um Klärung bat, bedeutete, dass er nicht nur den Unterricht verstand, sondern auch das Gelernte anwendete.

Wir haben uns auch unseren Bestand an unterirdischen Schmierstoffen angesehen, der drei Seiten mit verschiedenen Schmierstoffen umfasst. Da wir anhand des Inventars sahen, dass sich mehrere Produkte sehr ähnlich waren, haben wir eine Konsolidierungsanstrengung eingeleitet. Mit Unterstützung unseres Schmierstofflieferanten haben wir jede Anwendung auf korrekte Produktspezifikationen geprüft.

Wir konnten die drei Seiten in 12 Ölprodukte und drei Fettprodukte zusammenfassen. Es folgte ein Produktanwendungsblatt für mobile und rotierende stationäre Geräte. Dies ist ein farbcodiertes, einseitiges Blatt, das alle mobilen oder stationären Geräte auflistet. Es identifiziert, welches Produkt in welcher Anwendung zu verwenden ist. Dadurch wurde der Lagerbestand erheblich reduziert, Kreuzkontaminationen reduziert und eine schnelle und einfache Referenz für die Anwendung bereitgestellt.

Während Wartungspersonal im Allgemeinen Geräte und Getriebegehäuse befüllt, füllen Bediener die Geräte nach, wenn sie eine Inspektion vor dem Betrieb durchführen und einen niedrigen Ölstand feststellen. Für jeden, der Öl hinzufügt, ist es wichtig, die Konsequenzen seiner Handlungen zu verstehen. Dies führte zu einer formellen Grundausbildung der Schmierung für einige der Gerätebediener. Nach Abschluss der Schulung sagte ein Bediener:„Ich wusste nicht, dass Öl so wichtig ist. Ich habe meinem Getriebe das falsche Öl hinzugefügt.“ Für mich zeigte dies, dass er das Richtige tun wollte; er verstand einfach nicht warum.

Es mag den Anschein haben, als ob ich mit der Schmierung vom Eingriff auf eine Tangente gegangen bin, aber wie ich bereits erwähnte, ist die Schmierung ein Eckpfeiler der Zuverlässigkeit. Mit einer engagierten Belegschaft werden sie das Gelernte umsetzen, wenn sie verstehen, warum. Die Idee des Engagements zur Steigerung der Zuverlässigkeit und Produktivität scheint eine andere Denkweise zu sein.

Wie Einstein sagte:„Wir können Probleme nicht lösen, indem wir dieselbe Denkweise verwenden, die wir verwendet haben, als wir sie geschaffen haben.“ Wir haben unsere aktuellen Probleme nicht durch Engagement geschaffen, aber es könnte ein Schritt in die richtige Richtung sein, um sie zu lösen.

Kommunikation und Interaktion

Schauen wir uns einige andere Initiativen an, die umgesetzt wurden und dramatische Auswirkungen auf das Engagement hatten. Eine davon ist unser unterirdisches drahtloses Kommunikationssystem, das den Mitarbeitern das Äquivalent von Mobiltelefonen in die Hand gibt. An der Oberfläche können die Leute mit Handys oder Funkgeräten in Verbindung bleiben.

U-Bahn ist eine einzigartige Situation; Funkwellen breiten sich nur geradlinig aus. Dies erforderte die Installation eines massiven Glasfasernetzes mit Access Points an jeder Ecke, das die Nutzung von Voice-over-IP-Telefonen ermöglicht. Telefone wurden an alle Mechaniker, Elektriker, Vorgesetzten, Bediener und Mitarbeiter verteilt, die an entfernten Standorten arbeiteten.

Die Mitarbeiter konnten jetzt in Kontakt bleiben, Informationen erhalten oder Bedenken äußern und eine bessere abteilungsübergreifende Interaktion ermöglichen. Das drahtlose Netzwerk ermöglichte auch die Verwendung von drahtlosen Computern für den groben Dienst, die an Fahrzeugen montiert sind, um auf das Intranet zuzugreifen. Mitarbeiter können jetzt Echtzeitinformationen über den Gerätestatus abrufen, Arbeitsaufträge in das CMMS eingeben und auf Gehaltsabrechnungs- und/oder Personalinformationen zugreifen.

Das drahtlose Netzwerk ermöglichte auch die Installation eines Bergmann-Tracking-Systems. Durch ein RFID-Tag, das sich in der Mützenlampe einer Person befindet, kann der Standort der Person unter der Erde bestimmt werden. Dies ist ein großer Sicherheitsvorteil, falls ein Ereignis eintreten sollte, das eine Evakuierung der Mine erfordert. Unsere Mitarbeiter haben diese Technologie angenommen, wohl wissend, dass sie ihrer Sicherheit dient.

Eine weitere Initiative war die Bildung des Verbesserungsteams der Cleveland Mine, das sich aus Mitarbeitern verschiedener Abteilungen und Mitgliedern des Managementteams zusammensetzt. Das Team ist damit beauftragt, Initiativen für die Umsetzung zu untersuchen und vorzuschlagen, die das Engagement und unsere Organisation weiter steigern werden. Sobald eine Idee genehmigt wurde, übernimmt das Team als Champion die Führung. Die Ergebnisse waren erfolgreich.

Wöchentlich werden zwei Planungsmeetings durchgeführt – eine für den Untergrund und eine für die Übertage. Diese Besprechungen sind abteilungsübergreifend, in Anwesenheit des Disponenten, Planers, Instandhaltungsleiters und Produktionsleiters. Geleitet wird das Meeting vom Disponenten, der einen vorläufigen Zeitplan bestehend aus vorbeugenden Wartungs- und Reparaturarbeiten für die nächste Woche vorlegt.

Der Arbeitszeitrahmen wird mit der Produktion ausgehandelt. Die Produktion stellt die zur Verfügung stehende Zeit und die Instandhaltung die notwendigen Ressourcen bereit. Jeder enthält auch eine Liste von Diskussionsanfragen, um den Zugang zu Ausrüstung, die Verfügbarkeit von Material und Arbeitskräften sowie die Priorität zu bestimmen.

Die einzige Grundregel ist, dass vorbeugende Wartung oberste Priorität hat und nicht aus dem Zeitplan gestrichen werden kann. Nach Abschluss des Meetings bringt der Planer alle Vereinbarungen in einen endgültigen Zeitplan für die Veröffentlichung und Veröffentlichung. Dies bringt alle Abteilungen in einen gemeinsamen Denkprozess zusammen, wobei die Terminausschreibung alle Mitarbeiter benachrichtigt, wenn ihre Geräte für Reparaturen eingeplant werden.

Ideen, Verbesserung und Innovation

Eine der tragenden Säulen einer Organisation ist Innovation. Alle Mitarbeiter werden ermutigt, Verbesserungsvorschläge zur Überprüfung in eine Computerdatenbank einzugeben. Jede Idee wird von einem funktionsübergreifenden Team diskutiert, das sich aus Mitarbeitern und Managern aus den Bereichen Über- und Untertage, Instandhaltung, Produktion und Buchhaltung zusammensetzt.

Jede Idee wird geprüft und mit einer Empfehlung des Innovationsteams auf Machbarkeit an den jeweiligen Superintendent weitergeleitet. Die Idee wird dann umgesetzt oder abgelehnt. In beiden Fällen wird der Mitarbeiter über den Fortschritt und eine Begründung für die ergriffenen Maßnahmen auf dem Laufenden gehalten.

Ideen können von Einzelpersonen, Gruppen oder von Mitarbeitern geleiteten Brainstorming-Sitzungen stammen. Die Ideen reichen von einzigartigen Problemlösungen, Sicherheitsverbesserungen und großen Investitionsprojekten bis hin zu neuen Entwicklungen, die zum Patent angemeldet wurden.

Die Einstellung neuer Mitarbeiter ist immer eine Herausforderung, um qualifizierte Mitarbeiter zu gewinnen, die kulturell zum Unternehmen passen. Alle Abteilungen – Wartung, Betrieb, Technik und Buchhaltung – arbeiten mit dem Personalleiter zusammen und übernehmen eine aktive Rolle bei der Gewinnung neuer Talente.

Vorstellungsgespräche werden im Team geführt, wobei ein Mitarbeiter der Abteilung neben dem Personalleiter sitzt. Dies ist ein zeitaufwändiger Prozess, aber die Ergebnisse ermöglichen es uns, wirklich talentierte Mitarbeiter zu gewinnen, die sich aktiv einbringen.

Dies sind nur einige der vielen Beispiele dafür, wie durch die funktionsübergreifende Einbindung von Abteilungen und Mitarbeitern Barrieren beseitigt werden. Einzelpersonen und Abteilungen können sich in ihrer eigenen Welt verfangen und das operative Ziel aus den Augen verlieren. Jede der Initiativen hat einen positiven Einfluss auf den Einzelnen, entwickelt jedoch das Bewusstsein, dass sie Teil der Gestaltung des Betriebs und ihrer eigenen Zukunft sind.

Wenn ich einen Schritt zurück trete und unsere Arbeitsweise betrachte, haben wir ein Schwingungsanalyseprogramm, ein Infrarotthermografieprogramm, ein Ölanalyseprogramm, ein NDT-Programm, wir führen UE-Fehlererkennung, Modalanalyse, Motorstromanalyse durch, wir verwenden ein CMMS , und es gibt Prozesse, die Arbeitsabläufe, Planung, Terminplanung und Bestandskontrolle erleichtern. Alle diese Technologien und Verfahren führen zu positiven Ergebnissen, aber ich kann auf keine von ihnen blicken und sagen, dass sie hervorragend ist.

Alle Technologien arbeiten zusammen, um Mängel zu erkennen, uns auf minderwertige Leistung aufmerksam zu machen und bei der Planung für die Zukunft zu helfen. Die Prozesse werden ständig weiterentwickelt und weiterentwickelt, da sie ständig verbessert werden. Jeder von ihnen hat Raum zum Wachsen und Verbessern. Viele der Mängel unserer Technologien und Prozesse werden aufgrund der Ausführungsfähigkeit unserer Mitarbeiter versteckt.

Bei all diesen Technologien und Verfahren sticht vor allem unsere Mitarbeiter heraus. Dies bringt das menschliche Element zur Zuverlässigkeit. Wir haben eine hochqualifizierte und engagierte Belegschaft, die das Geschäft kennt und wie man als geschlossenes Team arbeitet, um den Erfolg zu fördern. Unser Leiter der Geschäftseinheit Enteisung, Dale Fehrenbach, sagte:„Oder direkt gesagt, hoch engagierte Mitarbeiter sind sicher und hochproduktiv.“

Gerätewartung und Reparatur

- Der Schlüssel zum Erfolg bei Zuverlässigkeit

- HR:Das fehlende Glied zur Zuverlässigkeit

- Die Vorteile von Backen-in-Scher-Kupplungen

- Die nicht-technische Seite der Zuverlässigkeit

- Die Bedeutung von Trends bei der Zuverlässigkeit von Elektromotoren

- Warum hervorragende Zuverlässigkeit für die Sicherheit unerlässlich ist

- Das entscheidende menschliche Element in der Cybersicherheitsstrategie

- Warum kümmern sich Verbraucher nicht mehr um Menschenhandel in der Lieferkette?

- Was ist Dual Durometer und warum ist es im Herstellungsprozess wichtig?

- Die Auswirkungen der Fabriksicherheit und warum sie wichtig ist