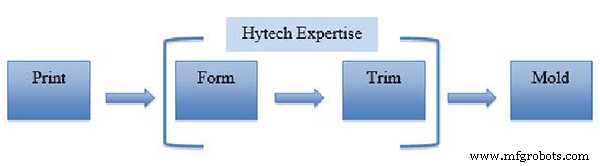

Die Formung eines Branchenführers im Bereich Thermoformen.

Hytech bietet Lösungen für das Thermoformen, Prägen und Beschneiden von dünnen Kunststofffolien. Ihr Fokus liegt hauptsächlich auf Dünnfilm-Kunststoffteilen, die eine präzise grafische Registrierung erfordern. Es gibt auch nicht grafische Anwendungen, bei denen die Hytech-Umformprozesse Vorteile gegenüber anderen herkömmlichen Umformprozessen bieten. Ihre patentierten Technologien werden von OEMs in der Automobil-, Geräte-, Medizin-, Luft- und Raumfahrt- und Militärindustrie eingesetzt.

Entwicklung patentierter Prozesse und Weiterentwicklung von Thermoforming und Match Metal Trim Dies

Heute verfügt Hytech über Produktionsstätten, die Produktionsdienstleistungen und Werkzeuge in den USA und Europa anbieten, und bietet von seinem US-Hauptsitz in Phoenix AZ aus Prozessentwicklung und Ausrüstung an.

Hytech fragte Rogers, warum die Kuppel nicht aus Plastik sei. Sie fanden heraus, dass niemand die Kuppel aus Plastik herstellte. Als erstes erfanden sie also eine spezielle Thermoformtechnologie zum Prägen einer Kuppel in Polyester und verkauften Millionen dieser Kuppeln an die Rogers Corporation und verkauften sie dann in zweistelliger Millionenhöhe an Hewlett Packard für ihre Finanzlinie oder wissenschaftliche Taschenrechner. Die Produktionsvorteile (im Vergleich zu den Metallkuppeln) bei Teilen wie Membranschaltern bestehen darin, dass Sie 100 Kunststoffkuppeln auf einer einzigen Platte ablegen konnten, während Sie bei den Metallkuppeln alle 100 an der richtigen Stelle auswählen und platzieren mussten.

Als Hytech begann, diese Kuppelschichten an Hersteller von Membranschaltern zu verkaufen, sagten die Hersteller von Membranschaltern:„Das ist wirklich großartig, aber ich habe Probleme, meine Overlays so zu prägen, dass sie über Ihre Kuppeln gehen.“ Also erfanden die Hytech-Gründer eine andere Umformtechnologie namens Hydroforming, bei der sie die Overlays prägten. Zu diesem Zeitpunkt verfügten sie über eine Technologie zum Prägen des Overlays eines Membranschalters und über eine Technologie zum Prägen der taktilen Schicht, die unter dem Overlay verläuft.

Match Metal Trim Die Process:Hytechs kontinuierliche Entwicklung und Weiterentwicklung der patentierten Technologie hat sie zu einem globalen Experten für 3D gemacht

Match-Metall-Trim-Dies für Dünnfilm-Kunststoff.

Mitte der 90er Jahre kam die Technologie des In-Mold-Decoration (IMD) oder In-Mold-Labeling (IML) oder Film-Insert Moulding (FIM) auf, bei dem ein flacher, siebbedruckter Kunststoff (typischerweise Polycarbonat) geformt wird in die 3D-Form einer Spritzgussform. Die Dekorfolie wird in die Form eingelegt, die Form gespritzt und beim Öffnen der Form wird das Teil dekoriert.

Dies fiel mit der Zeit zusammen, als Hytech die Hydroforming- und Polydome-Prozesse hatte. Kunden kamen zu ihnen und baten sie, Kunststoffe für diese neue Film-Insert-Molding-Technologie zu prägen. Sie stellten schnell fest, dass keiner ihrer Prozesse geeignet war, etwas tiefer als 1 mm zu machen. Der Vorteil der In-Mold-Dekoration besteht darin, dass Sie komplexe 3D-Teile mit registrierten Grafiken herstellen können. Daher entwickelten die Gründer zusammen mit einem anderen neu eingestellten Ingenieur Accuform – eine Hochdruck-Luftformungstechnologie, mit der sie bis zu 50 mm Ziehtiefe mit registrierten Grafiken herstellen können. Jetzt können sie die Position, Position und Größe verschiedener Grafiken auf komplexen dreidimensionalen Oberflächen beibehalten.

Dies führte zu Hytech-Bauteilen für die IMD-Industrie. Sie stellten schnell fest, dass sie, obwohl sie die Formwerkzeuge einfach und kontinuierlich bauen konnten, mit dem Bau von Match-Metal-Schneidwerkzeugen zu kämpfen hatten. Damals baute niemand auf der Welt dreidimensionale Match-Metal-Schneidwerkzeuge für Dünnschichtkunststoffe. Also musste Hytech diese Technologie selbst entwickeln.

Schon früh lagerten sie die gehärteten Stahlkomponenten an Anbieter aus, die sie mit Senkerodiermaschinen herstellten. Dies veranlasste Hytech zu der Annahme, dass sie in eine Senkerodiermaschine investieren und die Arbeit intern erledigen müssten. Also investierten sie neben der Senkerodiermaschine auch in eine Drahterodiermaschine und eine völlig neue Software und begannen, ihre eigenen Trimmwerkzeuge zu bauen. So gut sie den Prozess auch beherrschten, sie wussten, dass es viel besser wäre, wenn sie den Umfang des gehärteten Stahls um ein weiteres Zehntel verringern könnten. Sie wussten, dass sie dies auf ihren aktuellen Bearbeitungszentren nicht tun konnten, weil sie diese Art von Toleranz nicht einhalten konnten. Fred Himmelein, CEO von Hytech, erklärt:„Im Laufe der Jahre sind wir immer besser geworden und haben dann unser Bestes gegeben, um noch besser zu werden. Wir konnten einfach nicht die Präzision erreichen, die Zehntel, die wir wollten. Wir wollten einen Abstand zwischen den zusammenpassenden Komponenten aus gehärtetem Stahl von +/- 0,0003 Zoll haben, aber das konnten wir mit der Senkerodier- und VMC-Ausrüstung, die wir hatten, einfach nicht erreichen. Das hat uns zu DATRON geführt.“

Erforschung fortschrittlicher Technologien für das Thermoformen und das perfekte Oberflächenfinish

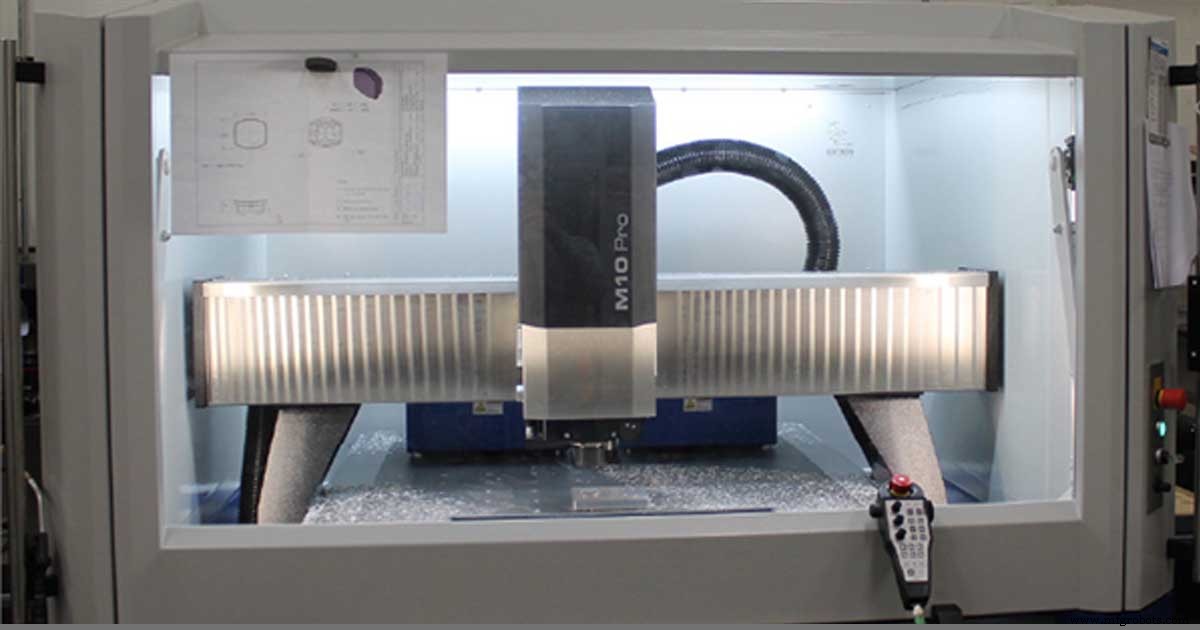

Der Leiter des Werkzeugbaus von Hytech, Dave Blandino, führte eine sehr gründliche Recherche und Analyse der verfügbaren Bearbeitungszentren durch und präsentierte dem Managementteam verschiedene branchenführende Lösungen. Die Entscheidung fiel schließlich auf die Anschaffung eines DATRON M10 Pro Hochgeschwindigkeits-Bearbeitungszentrums. Himmelein überlegt:„Aus einer Kombination von Gründen wie Präzision, Steuerungssoftware (NC-Programmierung), den Kosten für die Spindelwartung, dem Support und dem Standort des Supports hat Dave es auf eine Matrix von etwa 10 oder 12 Elementen heruntergebrochen, und es hat uns deutlich gezeigt, dass DATRON die richtige Wahl war.“

Die Kaufentscheidung für die DATRON basierte aber nicht nur auf dieser Matrix. Außerdem gab es einen Runoff- oder Benchmarking-Prozess, den jeder Maschinenhersteller durchlaufen musste – jeder produzierte genau das gleiche Teil für einen Wettbewerbsvergleich. Während die Fähigkeit, Stahl-IMD-Anwendungen zu fräsen, einer der Parameter war, war die Oberflächenbeschaffenheit für die Umformseite ihres Geschäfts bei diesem Test von größter Bedeutung. Das liegt daran, dass ihre Hochdruck-Umformtechnologie so präzise ist, dass alle Werkzeugspuren im Formblatt sichtbar sind, selbst wenn sie sandgestrahlt wurden. Himmelein erklärt:„Sie könnten sich einen Formkern ansehen, den wir umformen werden, er wurde sandgestrahlt und sieht wunderschön aus und das Finish sieht großartig aus, aber wenn wir ihn umformen, sehen Sie eine Werkzeugmarkierung du kannst es nicht glauben.“ Damals bestand ein Großteil der Arbeit darin, sehr präzise 3-dimensionale Firmenlogos über einem geformten Teil zu platzieren. Natürlich war das Aussehen jedes Logos für den Kunden, der sie mit der Arbeit beauftragte, von großer Bedeutung. Himmelein führt aus:„Das Formteil ist der Einsatz, der in die Spritzgussform kommt. Es handelt sich um eine geformte Applikation oder Folie, die in die Spritzgussform eingeführt und hinterspritzt wird, sodass das Teil beim Öffnen der Form dekoriert wird. Das Aussehen dieser Teile ist absolut entscheidend und es gibt genauso strenge kosmetische Anforderungen wie in der Fertigung.“

Hytech Tooling Manager, Dave Blandino, erklärt weiter ihre Erfahrungen mit den CNC-Anbietern und den Wettbewerbs-Benchmarking-Test:„Wir haben umfangreiche Nachforschungen angestellt und mehreren CNC-Herstellern die Möglichkeit gegeben, ein Teil für uns zu schneiden. Ich bat sie, mir ein Teil vorzulegen, das ihre Maschine verkaufen würde, und niemand kam an das Teil heran, das DATRON produzierte. Ich habe Teile von anderen Werkzeugmaschinenherstellern erhalten, und die Qualität entsprach nicht meinen Erwartungen. Aber innerhalb von 2 Wochen, nachdem ich DATRON das Modell zugeschickt hatte, flog ich nach Deutschland, und nicht nur die Gastfreundschaft war großartig, sondern DATRON legte mir ein Teil vor, mit dem ich angesichts des kurzen Zeitrahmens wirklich nicht gerechnet hatte. Es war bei weitem das Beste, was alle CNC-Anbieter produzierten. Als ich zurück in die Staaten kam und den anderen Verkäufern das DATRON-Muster zeigte, sagten sie:„Oh, das haben sie poliert.“ und ich sagte:„Nein, das haben sie nicht, das ist direkt aus der Maschine!“, aber sie taten es nicht Glaub mir. Tatsache ist, dass wir jedes Teil akribisch auf einem optischen RAM-Komparator mit über 200-facher Vergrößerung untersucht haben, sodass es nicht nur das ist, was Sie mit Ihren Augen oder einer Lupe sehen. Unser Prozess zeigt alles und jedes. Beim Thermoformen zeigt sich selbst die kleinste Werkzeugspur in der Folie. Daher ist es äußerst wichtig, die Oberflächengüte zu haben, die uns die DATRON bietet.“

Abgesehen von der Qualität gibt es eine entsprechende Kostenersparnis im Zusammenhang mit dem Wegfall von Sekundäroperationen wie Handarbeit, Schleifen und Polieren, und Himmelein schreibt DATRON eine Reduzierung der Handarbeitszeit um 90 % zu. Es gibt auch Einschränkungen beim Schleifen, wie Blandino erklärt:„Mit Schleifpapier kann man immer Handarbeit machen, aber wenn man ein Werkzeug hat, dann ist das mehrfach Cavity, Sie werden das Teil nicht zweimal auf die gleiche Weise schleifen. Wenn Sie 15 bis 20 Kavitäten haben, erhalten Sie Variationen, und diese Variationen werden in Formen, Beschneiden und Formen umgesetzt. Was wir im Wesentlichen tun, ist, das Teil von der DATRON abzuziehen, und wir berühren es nicht, und das ist unser Ziel. Die Teile können direkt von der Maschine in unsere Werkzeugbaugruppen eingebaut werden. Manchmal ist eine leichte Perlstrahlstruktur eine Kundenanforderung, aber Schleifen oder Polieren ist nicht erforderlich.“

Hohe Toleranz erforderlich für die Herstellung von passenden Metall-Trimmwerkzeugen (Stanzwerkzeugen)

Daher verwendet Hytech jetzt seine Drahterodiermaschine, um die gehärtete Stahlkomponente der A-Seite herzustellen, die ihre feste Toleranz darstellt. Dann stellen sie die gehärtete Stahlkomponente der B-Seite her, die die Gegenkomponente zum A-Seitenteil ist. Sie lassen den Werkzeugkern normalerweise zwischen 0,0005 Zoll und 0,0008 Zoll schwer und verwenden die DATRON M10 Pro, um ein Zehntel auf einmal zu nehmen, bis es passt. Himmelein sagt:„Hier glänzt der DATRON wirklich, weil wir relativ schnell ein Zehntel auf einmal machen können, die Tür öffnen, alles montiert lassen und unsere Passform testen, und wenn es nicht da ist, schließen wir die Tür und fahren ein weiteres Zehntel .“

Die Kombination aus Drahterodiermaschine und DATRON-Maschine hat für Hytech Forming wirklich den Unterschied gemacht und sie sind zum globalen Experten für 3-dimensionale Match-Metal-Trimming-Werkzeuge für Dünnfilm-Kunststoff geworden.

Blandino erklärt: „Früher mussten wir diese Komponenten an Werkstätten auslagern, die über die Ausrüstung verfügten, um damit umgehen zu können, und seit wir DATRON gekauft haben, haben wir all diese Arbeit intern erledigt. Wir führen leichte Endbearbeitungen durch, um enge Toleranzen an unseren wärmebehandelten A2-Stahlteilen einzuhalten. Diese Teile sind Werkzeugkomponenten, die wir hier entwerfen und herstellen. Eine der Visionen unseres Unternehmens ist das Trimmen. Wir beschäftigen uns mit dem Thermoformen von Dünnschichtkunststoffen, aber die andere Seite davon ist, dass wir den Kunststoff nach dem Formen zuschneiden müssen, und diese zugeschnittenen Formen müssen mit engen Toleranzen von +/- ein paar Tausendstel genau in die Form passen ein Zoll. Aber damit das Trimmen tatsächlich stattfinden kann, müssen die Toleranzen der von uns bearbeiteten Komponenten +/- ein paar Zehntel Zoll betragen. Das sind die Komponenten, aus denen wir unsere Schneidwerkzeuge bauen.“

Blandino schreibt der DATRON-Technologie auch zu, dass sie ihren Designprozess flexibler macht. „Es hat uns auch ermöglicht, unsere Werkzeuge viel effizienter zu gestalten. Früher war unser EDM-Draht die einzige Ausrüstung, mit der wir diese engen Toleranzen einhalten konnten. Das Problem mit EDM-Drähten ist natürlich, dass nicht alles durch ist Tasche. Das schränkte unsere Designflexibilität ein, weil wir diese Einschränkung umgehen mussten. Mit dem DATRON können wir freier gestalten und die Dinge so machen, wie wir sie machen wollten.“

Die DATRON M10 Pro ist für die Qualität ihres Endprodukts so entscheidend geworden, und Blandino sagt, dass sie jedes Mal daran erinnert werden, wenn die DATRON mit Arbeit im Rückstand ist und sie gezwungen sind, Arbeit auf andere CNC-Geräte zu verlagern. „Selbst mit der Handarbeit kommt man nicht an heran die Oberfläche, die wir bei der DATRON bekommen. Außerdem ist die Spindeldrehzahl bei 15.000 12.000 und 10.000 auf den anderen CNC-Geräten ausgereizt, sodass wir unsere Vorschübe um gut 100 % reduzieren müssen. Aufgrund der Spindelvibration und des Spiels am Kugelumlaufspindel Bei unseren anderen Bearbeitungszentren müssen wir als Endbearbeitung stark schleifen. Deshalb fordere ich dringend eine zweite DATRON Maschine. Wir verwenden die anderen Bearbeitungszentren als unsere „Op One-Maschine“, wo wir das gesamte Fleisch von der Rückseite und allen unkritischen Oberflächen schruppen. Diese Maschinen bewältigen diese Aufgabe gut.“

Öffnet Türen zu einer neuen Einnahmequelle und einer jährlichen Steigerung von 25 % Einnahmen

CEO Fred Himmelein zollt DATRON Anerkennung für die Qualität, die Hytech dabei geholfen hat, sie an eine Vielzahl von Branchen zu liefern, darunter die Automobil- und Luft- und Raumfahrtindustrie. Himmelein ist auch beeindruckt von der Flexibilität der DATRON und der anderen Nebenprozesse, die sie seit ihrer Installation beeinflusst und verbessert hat. Zum Beispiel haben sie ein Projekt, das sie seit einem Jahrzehnt für einen Kunden durchführen, bei dem sie 0,25-Zoll-Acryl mit einem CO2-Laser schneiden, der hervorragende Arbeit leistet und eine wunderschön polierte Kante erzeugt. Aber nach einem Jahrzehnt entschied der Kunde, dass er das Material wechseln und Polycarbonat verwenden wollte, um das Risiko von Schäden an den Teilen während ihres Lebenszyklus zu verringern. Da 0,25-Zoll-Polycarbonat nicht mit einem Laser geschnitten werden kann, ohne dass es verbrennt und ein Gesundheitsrisiko darstellt, mussten sie ein alternatives Verfahren finden. Also machten sie einen Testschnitt auf der DATRON M10 Pro mit einem DATRON Schaftfräser, der speziell für das Fräsen von Acryl entwickelt wurde. Das Ergebnis war ein großer Gewinn für Hytech und seinen Kunden. Die DATRON schnitt die Teile aus Polycarbonat tatsächlich schneller als der Laser aus Acryl, die Oberflächenbeschaffenheit war vergleichbar und der Kunde konnte auf das bevorzugte Material umsteigen.

Die DATRON M10 Pro ist mit einer breiten Palette von CAM-Softwarepaketen kompatibel und Hytech hat in mehrere davon investiert und umfangreiche Tests durchgeführt, um die Leistung und Oberflächenbeschaffenheit zu maximieren. Blandino sagt:„Wir haben wahrscheinlich mehr Softwaretests durchgeführt als die meisten Shops. Wir nutzen die Konturglättung der DATRON Software, aber auch eine Kombination aus Dynamik und Programmierstrategien, die alle zu einem perfekten Oberflächenfinish beitragen. Wir haben einige Tests mit unterschiedlicher Programmiersoftware durchgeführt, darunter SolidCam, SOLIDWORKS, FeatureCAM, Fusion 360 und PowerMill, und wir vergleichen Äpfel mit Äpfeln mit unterschiedlichen Fräsern, Geschwindigkeiten und Vorschüben. Wir verwenden also eine Kombination aus dem, was die Software zu bieten hat, kombiniert mit dem, was DATRON zu bieten hat, und haben eine Formel für die beste Oberflächengüte entwickelt, die Sie mit 3-Achsen-Fräsen erreichen können. Fusion hat für DATRON einen richtig guten Pfosten und sorgt in Verbindung mit Dynamics und Contour Smoothing für hervorragende Oberflächengüten, die die M10 zu bieten hat. Derzeit unser primäres CAM

Lösung liegt bei Autodesk. Die Tests werden kontinuierlich durchgeführt, und der DATRON ergänzt die Postprozessoren aller Software sehr gut.“

Sie müssen sich darüber schweigen, aber Hytech könnte uns sagen, dass sie gerade mit einer neuen Art der Herstellung von Komponenten, die eine extrem präzise Bearbeitung erfordern, in eine bestehende Branche eintreten. Hersteller aus dieser Branche kamen tatsächlich zu Hytech, weil sie ein Foto ihrer DATRON M10 Pro auf ihrer Website haben. Während der letzten Runde von Testschnitten für diese Branche lief das Teil über 200 Stunden. Das liegt daran, dass das Teil sehr kleine Fräser erfordert, die einen kleinen Schritt machen, um 3D-Konturen zu erstellen, und sogar Dutzende von Stunden ohne Werkzeugwechsel auskommen kann. Da die Maschine derzeit rund um die Uhr läuft, steht das Hinzufügen und zusätzliches M10 Pro unmittelbar bevor. Dieses neue Geschäft wird voraussichtlich zu einer Umsatzsteigerung von 25 % für das Unternehmen führen.

CNC-Maschine

- Von CM über EMS zu MSP:Die Evolution einer Branche

- Die Lebensmittelindustrie braucht dieses Jahr einen Schuss Resilienz

- Was wünschen sich Kunden im Zeitalter von Industrie 4.0 wirklich?

- Warum wir ehrlich zu den Kunden sein sollten?

- CNC-Bearbeitung in der Automobilindustrie

- Nachhaltigkeit:Die Herausforderung von Industrie 4.0

- Industrie 5.0:die neue Revolution

- Branchen-Spotlight:Die Bergbauindustrie

- Der Opportunity Quadrant:Vier Teile für den Erfolg von Industry 4.0

- Was ist die Druckindustrie?